撞针体开裂分析

2017-09-12徐心洁林文钦王浩宇

徐心洁,何 军,林文钦,路 寒,王浩宇

(中航工业成都飞机工业(集团)有限责任公司,成都 610091)

撞针体开裂分析

徐心洁,何 军,林文钦,路 寒,王浩宇

(中航工业成都飞机工业(集团)有限责任公司,成都 610091)

材料为30CrMnSiA的撞针体零件在交付之后发现部分零件外表面存在裂纹,与其同批次的原材料表面亦在热处理工序之后发现疑似裂纹痕迹。通过对撞针体进行断口宏观及微观观察、能谱成分分析、金相组织检查和显微硬度测试,并与其原材料进行对比检查分析,最终确定了撞针体的开裂原因。结果表明:在热处理工序之前撞针体原材料已经存在初始折叠缺陷,该初始折叠缺陷是导致撞针体开裂的主要原因;建议在原材料进行热处理之前增加无损检测工序,及时排除初始缺陷(折叠)隐患。

30CrMnSiA;撞针体;折叠;热处理;脱碳

0 引言

铬锰硅钢是在铬锰钢与铬硅钢的基础上发展起来的低合金结构钢。它与铬硅钢相比,有较高的淬透性;与铬锰钢相比,有较高的强度和较好的焊接性,因此广泛用于结构零件[1]。30CrMnSiA钢是使用最广泛的调质钢之一,在淬火高温回火状态下具有较高的强度和良好的韧性[2]。被广泛用于各种工业设施中,由于承受环境各异,在实际应用中会出现各种失效状况,进而造成严重的后果,因此,国内对30CrMnSiA钢材的失效研究比较多,也取得了很多的成果,包括热处理工艺改进、锻件缺陷分析以及零件断裂分析等[3-8]。与由于装配问题或者使用不当所造成的零件失效不同,原材料缺陷所带来的零件失效通常都呈大批量出现,会给生产带来巨大的损失,严重影响生产周期。而这类缺陷如果在热处理工序之前就检查出来,是可以通过机械加工去除的。

材料为30CrMnSiA的撞针体零件在交付之后,抽检中发现多件零件外表面存在裂纹。经后续排查,发现与开裂撞针体同批次的、在热处理工序之后的原材料表面亦有个别存在疑似裂纹痕迹。撞针体的主要工艺规程如下:下料→热处理(σb=(1 175±100) MPa)→机加工→检验→表面处理(淬火、回火,去应力回火,化学镀镍)→检验。

为查明撞针体裂纹的性质及产生原因,观察开裂的撞针体的断口宏观和微观形貌,分析其能谱、金相组织及显微硬度,并与其原材料进行对比分析,以确定其开裂原因,并提出相关工艺改进建议。

1 实验过程与结果

1.1宏观分析

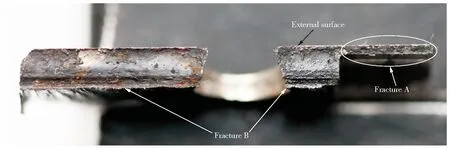

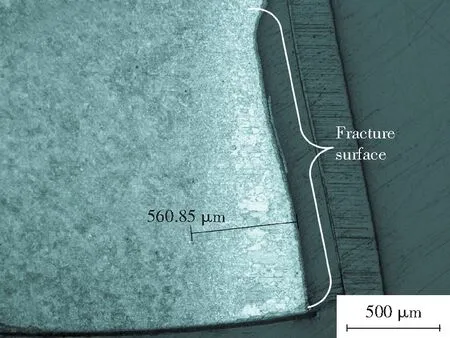

经肉眼观察,撞针体外表面沿平行于轴向方向有一条笔直裂纹,上端部位的裂纹向心部扩展约1 mm,下端壁厚较薄的部位已经裂透(图1a、图1b)。原材料表面的疑似裂纹的走向及形貌和成品零件一致,观察其圆柱形的端面部位,疑似裂纹的深度不到1 mm(图1c)。将撞针体沿开裂处打开观察断口。断口总体呈黑色,局部呈黄色氧化色;断口整体较为平滑,局部存在片层状堆积物。为方便后续描述,将下端一侧的较细断口编为断口A,其余较粗断口编为断口B(图2)。

图1 撞针体及其原材料表面裂纹形貌Fig.1 Crack appearance of firing pin and raw material

图2 断口宏观形貌Fig.2 Macroscopic fracture surface

1.2微观分析

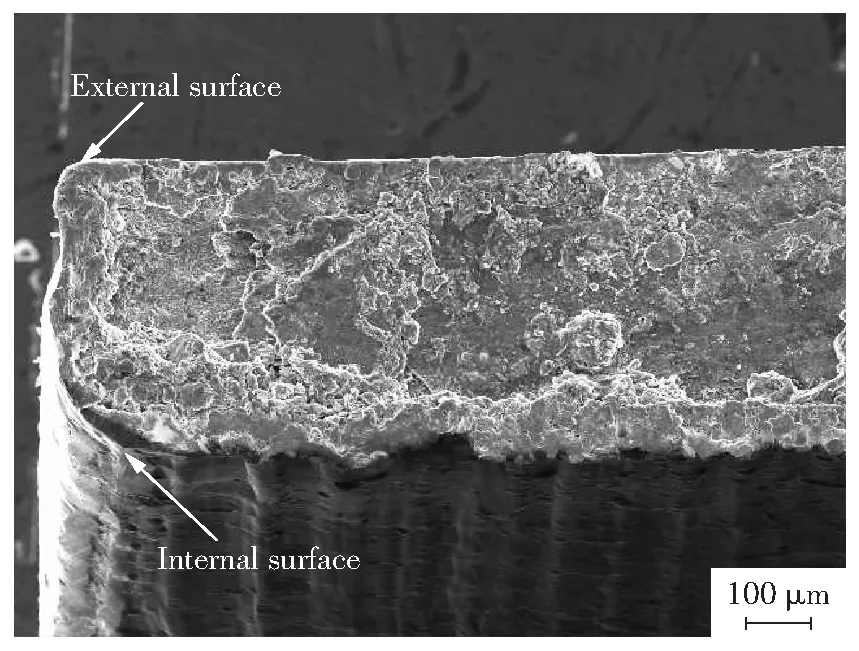

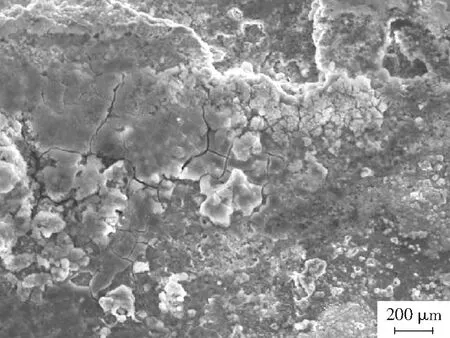

将断口用超声波清洗仪清洗后,置于型号为JSM-5910LV的扫描电镜下进行观察。断口A与断口B的形貌类似,均较为平整,整体呈片层状堆叠形貌(图3、图4)。断口A、B靠近外表面一侧的表面镀层基本完好,心部存在明显附着物(图5),且大部分断口都被一层氧化物覆盖,无法观察到其原始断口形貌。

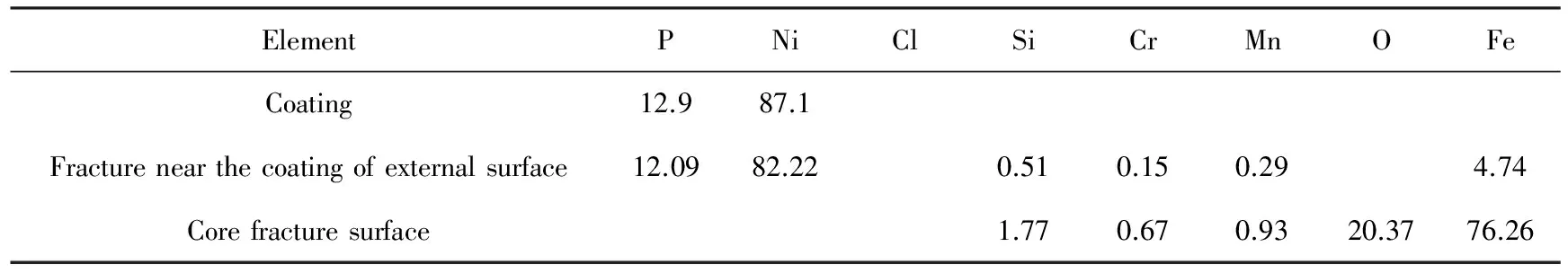

经能谱仪检测,断口A、B靠近外表面镀层的断口部位存在大量镀层成分(Ni、P),断口心部O含量很高(表1)。由此可以看出,断口整体存在明显的氧化现象,且撞针体断口靠近外表面一侧存在镀层渗入迹象,说明该撞针体在进行表面化学镀镍这一步之前已经开裂。

1.3金相组织检查

沿垂直于断口、垂直于原材料轴向分别制取断口部位及原材料的金相试样。

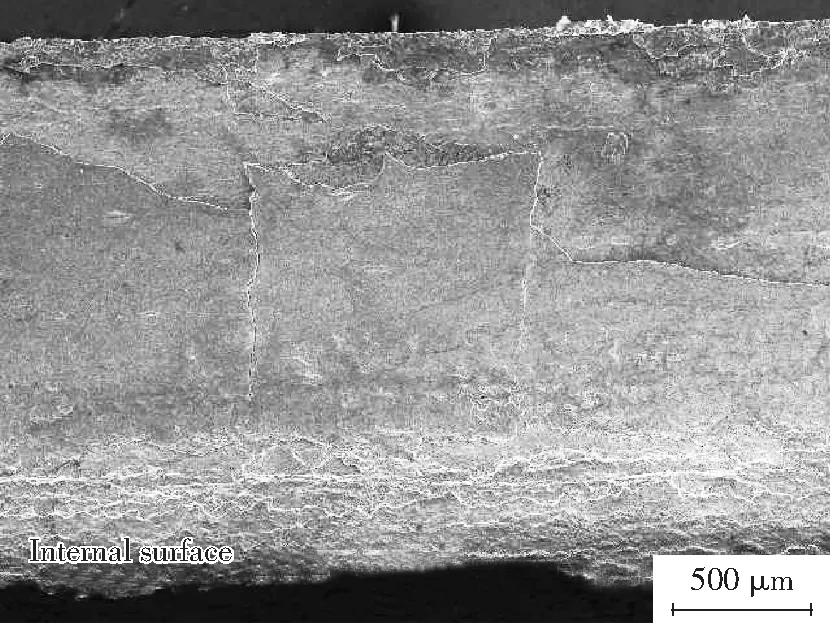

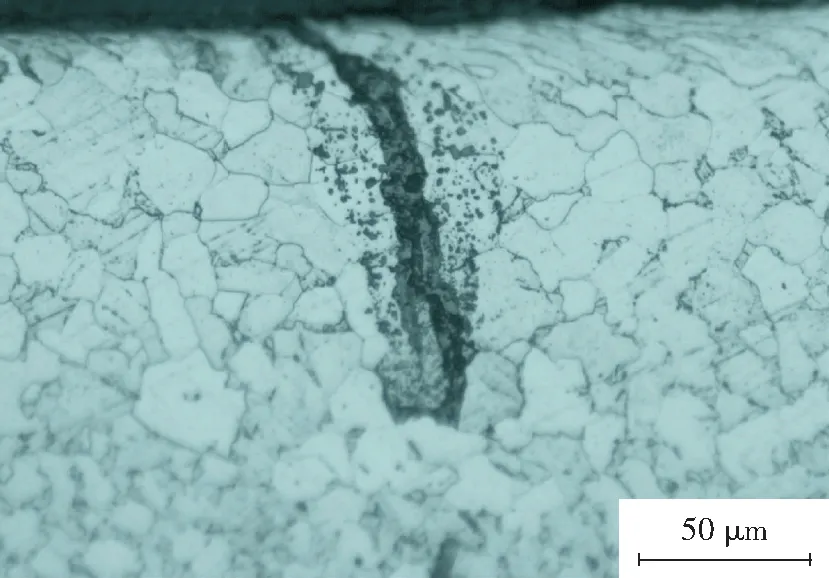

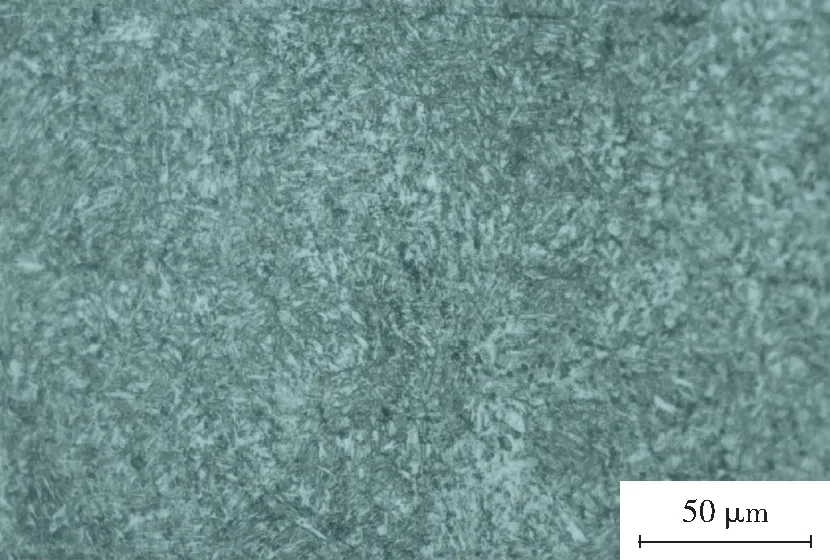

分别将断口部位金相试样和原材料金相试样用4%(体积分数)硝酸酒精腐蚀剂腐蚀过后进行观察,结果如下:断口部位金相试样在靠近断口一侧有明显的脱碳现象,脱碳层(全脱碳+半脱碳)总深度约561 μm(图6)。原材料金相试样表面部位存在疑似裂纹的部位,可见一处明显缺陷,深度约117 μm;缺陷起始端和外表面约呈45°,起始端和末尾段均比较细,中部较粗,四周呈网络状分布着少量颗粒物,缺陷的两侧较为平滑,无偶合性,末尾端圆滑(图7)。断口金相试样心部及原材料心部的金相组织均为正常的回火索氏体组织(图8)。

图3 断口A低倍形貌Fig.3 Low-magnification appearance of fracture A

图4 断口B低倍形貌Fig.4 Low-magnification appearance of fracture B

图5 断口心部附着物形貌Fig.5 Appearance of attachments at the core of fracture surface

图6 开裂件断口附近 Fig.6 Near the fracture surface of failed part

图7 原材料靠近表面部位的折叠 Fig.7 Fold near the surface of raw material

图8 开裂件心部及原材料心部金相组织形貌 Fig.8 Core metallographic structure of failed part and raw material

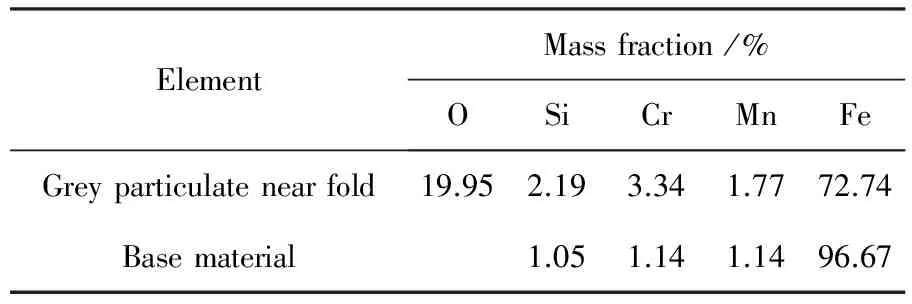

根据缺陷的形貌特征,文献[9-10]对金属折叠基本形貌特征的描述,可判定该缺陷为折叠。用能谱仪对原材料基体及折叠内部的深灰色物质和颗粒物进行成分分析,结果显示深灰色物质和颗粒物的主要成分为O、Fe,属于铁的氧化物,具体数据见表2。

表1 断口不同部位成分对比表 (质量分数 /%)Table 1 Composition analysis results of different fracture area (mass fraction /%)

表2 原材料不同部位成分对比表Table 2 Composition analysis results of different area of raw material

1.4显微硬度检查

对开裂撞针体及其原材料进行不同部位的维氏显微硬度检测,结果见表3。由表3可以看出,原材料及开裂撞针体心部的硬度值一致,说明其热处理工序一致;原材料折叠部位及开裂撞针体断口附近(即两者的全脱碳部位)的硬度值一致,两者全脱碳部位的硬度值仅为原材料心部(组织正常部位)的一半,证明脱碳形貌非制样假象。

根据GB/T 1172—1999《黑色金属硬度及强度换算值》[11],对原材料及开裂件心部的硬度值进行强度换算,其结果约为1 277 N/mm2,和工艺规程的要求((1 175±100) MPa)相比,该强度值偏上限。

表3 原材料、开裂撞针体不同部位显微硬度值对比表

2 分析与讨论

根据撞针体的断口宏观形貌特征,可以看出其为陈旧断口,对断口微观形貌特征的检查结果显示断口表面被一层氧化物所覆盖,证实了陈旧断口这一推测。并且由能谱检测数据可以看出,靠近外表面的断口含有大量表面镀镍层的成分,说明该撞针体在进行表面化学镀镍这一步之前已经开裂。

文献[10]显示:合金结构钢(如30CrMnSiA、30CrMnSi、30CrMnSiNi2A……)中的裂纹经450 ℃以上加热之后,裂纹内腔不再为洁净的凹槽,而是被黑灰色或灰色的氧化物所填充;若金属裂纹暴露在空气中经850~900 ℃加热后,缺陷内腔及两侧附近基体在形成氧化铁的同时,部分氧化铁被还原成铁素体;此外,在裂纹两侧及尾端附近的基体上还会产生颗粒氧化铁及网络。以上形貌在撞针体原材料的金相试样上均得到体现,而且氧化物夹杂沿折叠扩展方向均匀分布在折叠两侧及尾段附近的基体上,这些现象充分说明撞针体原材料折叠部位周围的氧化夹杂是经高温氧化所形成的,也就是说,在热处理工序之前原材料已经存在初始缺陷(折叠)。实际检查结果显示脱碳部位是以折叠为中心向外扩展,说明该初始缺陷(折叠)为原材料主要开裂的原因。结合撞针体靠近断口一侧的脱碳现象以及其断口心部的氧化现象,可以确定撞针体的开裂模式和其原材料一致,也就是说,原材料存在表面初始缺陷(折叠)是撞针体开裂的主要原因。

根据撞针体的主要工艺规程,该零件是直接从原材料上下料后机加而成,所以原材料表面的折叠是在钢管的生产过程中出现的。根据折叠内部观察到的深灰色条状物以及检测出的铁的氧化物成分,可以判断该深灰色物质为生产钢管时折入缺陷内部的氧化皮。据相关文献介绍,折叠缺陷为钢管在生产过程中产生的锻造缺陷,未成形的无缝钢管在经过穿孔设备挤压时,设备表面的毛刺或氧化皮折入热钢管表面形成折叠缺陷,形成的折叠缺陷具有内部氧化皮形态疏松、缺陷表面平齐和缺陷四周有脱碳现象等特征[12-13]。由此可知本文中的撞针体原材料折叠缺陷应属于该种情况。考虑到原材料的折叠缺陷深度并不大(约117 μm),采用适度的机械加工完全可以去除;若在热处理之前增加无损检测工序,就可以及时发现原材料表面的折叠缺陷,并在之后的机加过程中将其去除,避免由于折叠缺陷造成零件报废。

3 结论

1)撞针体原材料存在初始缺陷(折叠)是导致撞针体发生开裂的主要原因。

2)建议在原材料进行热处理之前增加无损探伤工序,排除原材料的初始缺陷(折叠)隐患;并在满足成品尺寸要求的前提下增大车削余量,尽可能去除原材料表面缺陷。

[1] 李炯辉,林德成. 金属材料金相图谱 上册[M]. 北京:机械工业出版社,2007:515

[2] 《中国航空材料手册》编写委员会. 中国航空材料手册[M]. 北京:中国标准出版社,2002:156-170.

[3] 王东宁,邢玉荣,王淑花. 热处理工艺对30CrMnSi钢拉伸性能的影响[J]. 材料热处理技术,2008,37(6):64-68.

[4] 李春光,王大为,马晓明. 30CrMnSiA钢螺钉断裂分析[J]. 失效分析与预防,2009,6(4):249-250.

[5] 赵旭,刘洲. 30CrMnSiA耳片断裂分析[J]. 失效分析与预防,2013,8(3):173-177.

[6] 刘铁山,史向阳,宋亚虎,等. 30CrMnSiA锻件缺陷分析[J]. 大型铸锻件,2014(1):34-36.

[7] 张跃飞,陈林,刘艳稳. 新研通用挂架前接头螺栓断裂分析[J]. 失效分析与预防,2010,5(4):248-251.

[8] 王玉玲,王俊. 30CrMnSiA螺栓失效分析[J]. 机械工程材料,2008,32(5):71-73.

[9] 吕炎,张国庆,单德彬. 锻件缺陷分析与对策[M]. 北京:机械工业出版社,1990:33-38.

[10] 胡世炎. 机械失效分析手册[M]. 四川:四川科学技术出版社,1999:463-465.

[11] 中国计量科学研究院. GB/T 1172—1999 黑色金属硬度及强度换算值[S]. 北京:中国标准出版社,1999:5-6.

[12] 骆庆群,张治民,李国俊. 止推轴承挤压成形过程中产生折叠缺陷的原因及解决方案[J]. 热加工工艺,2009,38(5):135-137.

[13] 张良,董保胜,杨来平,等. 加热炉炉管爆裂原因分析[J]. 热加工工艺,2011,40(17):189-191.

CrackAnalysisofFiringPin

XU Xin-jie,HE Jun,LIN Wen-qin,LU Han,WANG Hao-yu

(AVICChengduAircraftIndustrial(Group)Co.,Ltd.,Chengdu610091,China)

Some 30CrMnSiA firing pins were found to have cracks at the surface after heat treatment. In order to find out the cracking cause of the firing pins, macro and micro observation on the fracture surface, energy spectrum analysis, metallurgical structure examination and micro-hardness testing were carried out and the results were compared with the test results of raw material. The results show that there are original defects (fold) in raw material, which is the main cause for the cracking of the firing pins. It is proposed that nondestructive inspection should be used before heat treatment of raw material in order to get rid of the possible existence of original defects(fold ).

30CrMnSiA;firing pin;fold;heat treatment;decarbonization

2017年3月18日 [

] 2017年4月30日

徐心洁(1985年-),女,硕士,工程师,主要从事金属材料金相检测、失效分析等方面的研究。

TG111.91

Adoi: 10.3969/j.issn.1673-6214.2017.03.006

1673-6214(2017)03-0169-05