钟形壳花键断裂分析

2017-09-12郑金松曹慧泉

方 静,郑金松,高 振,曹慧泉,黄 勇

(万向钱潮股份有限公司技术中心,杭州 311215)

钟形壳花键断裂分析

方 静,郑金松,高 振,曹慧泉,黄 勇

(万向钱潮股份有限公司技术中心,杭州 311215)

汽车左后轮总成产品中的钟形壳花键在行驶过程中发生断裂,采用宏观观察、扫描电镜观察分析、断口分析、金相分析及理化测试分析等试验方法对钟形壳花键断口进行了化学成分、非金属夹杂、硬度、硬化层深度、金相组织、断口形貌特征进行了分析。结果表明:花键为脆性断裂,且有数个裂纹源同时扩展。电镜下可观察到有明显的脆性特征,花键部位的化学成分、非金属夹杂物、硬度均符合技术要求,但马氏体较粗(2级),不符合技术要求的M3-6级。花键齿顶部位的晶粒粗大,易造成该部位的韧性不足,脆性过大,抗冲击过载能力不足,易产生脆性起始裂纹。因此晶粒粗大是造成花键断裂的主要原因。针对深层次原因,提出了应对花键淬火温度加以监测控制的改进措施。

花键;脆性断裂;晶粒;沿晶裂纹;失效分析

0 引言

汽车行业已成为我国经济的重要支柱行业,国内汽车生产企业设计和生产能力的提升,促进了自主品牌的发展。但某些技术,特别是动力技术,较发达国家仍然落后[1]。在汽车行业中,广泛使用各种等速驱动轴,它是汽车中的重要传动部件,在汽车行进中承担传递驱动力和转向的任务,钟形壳是汽车用等速驱动轴至关重要的零件之一,它主要由工作部分和联结部分组成,工作部分由内球面及若干沟道组成,联结部分由柄部的台阶面、外花键和外螺纹等组成[2]。

据相关文献资料查询和实际工作经验总结,驱动轴在工作时,受力情况复杂,承受如拉伸、压缩、弯曲、扭转以及各种复合载荷,易产生扭转和弯曲变形,甚至产生裂纹,发生断裂。而其断裂位置一般在大端根部处各阶梯轴肩、花键收尾处以及花键收尾处下部的淬火过渡区。失效原因多种多样,主要有以下五种:其一为原材料本身缺陷,如夹杂物超标和低倍组织缺陷等;其二为加工过程中的应力集中,如磨削损伤、机加工的痕迹等,其三为设备、人员或其他因素导致的热处理缺陷;其四为锻造中产生的缺陷,如折叠、接缝、凹坑和各种表面缺陷;其五为其他原因,如装配不当,外力过大导致过载和工作环境恶劣等[3-6]。钟形壳断裂失效模式的研究有助于减少和预防同类机械零件的失效现象重复发生,保障产品质量,提高产品竞争力。同时为企业技术开发、技术改造提供信息,增加企业产品技术含量,从而获得更大的经济效益。

汽车在黑龙江佳木斯行驶过程中车辆发生抖动,驾驶员踩刹车后车辆开始转圈、侧滑,最后碰撞到雪堆导致车辆损伤,将车辆送入维修站进行检查,发现安装于左后轮总成产品中的钟形壳发生断裂。

1 断裂件概况

失效件钟形壳安装方式是:钟形壳外花键插入轮毂轴承内花键,通过螺母以一定的预紧力拧紧,装配示意图见图1。

图1 钟型壳装配示意图Fig.1 Assembly drawing of bell-like shell

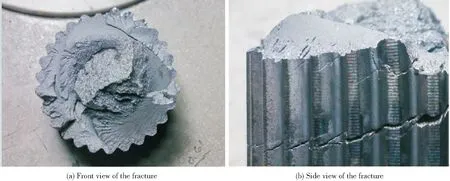

钟形壳断裂事故发生时当地气温为零下20 ℃左右,该车辆以80 km/h行驶在冰雪路面,在维修站进行拆除后发现左驱动轴钟形壳断裂为两部分,如图2a、图2b所示。断裂位置在花键收尾处的R角位置,主要承受扭转力,同时也承受来自螺母预紧的轴向拉伸力及来自钟形壳一系列复杂的交变应力,为应力集中部位。钟型壳发生断裂时,该车辆行驶里程为16 540 km。其材质为CF53。

图2 钟形壳断裂状况Fig.2 Fracture morphology of the bell-like shell

2 检验与分析

2.1断口宏观分析

对失效件花键端进行横向切割,断口正面宏观形貌如图3a所示,断口为银灰金属色,无明显塑性变形,未发现疲劳断口形貌,属脆性断口。裂纹起源于花键齿根和齿侧多个位置,数个裂纹源同时扩展,断口呈现复杂的山峰和山脊棘轮状特征,断口未发现原始裂纹缺陷,在至表面约5 mm处的硬化层区域(图3a中B区)为细瓷状断口,心部为粗糙状撕裂断口。断口侧面宏观形貌如图3b所示,有多处裂纹,未发生塑性变形,说明该位置花键韧性不足,所受弯曲应力超过其承受极限。

2.2断口微观分析

采用EVO18扫描电镜对断口的3个区域进行检测分析,A区为花键齿区域、B区为硬化层区域、C区为心部区域,具体见图3。

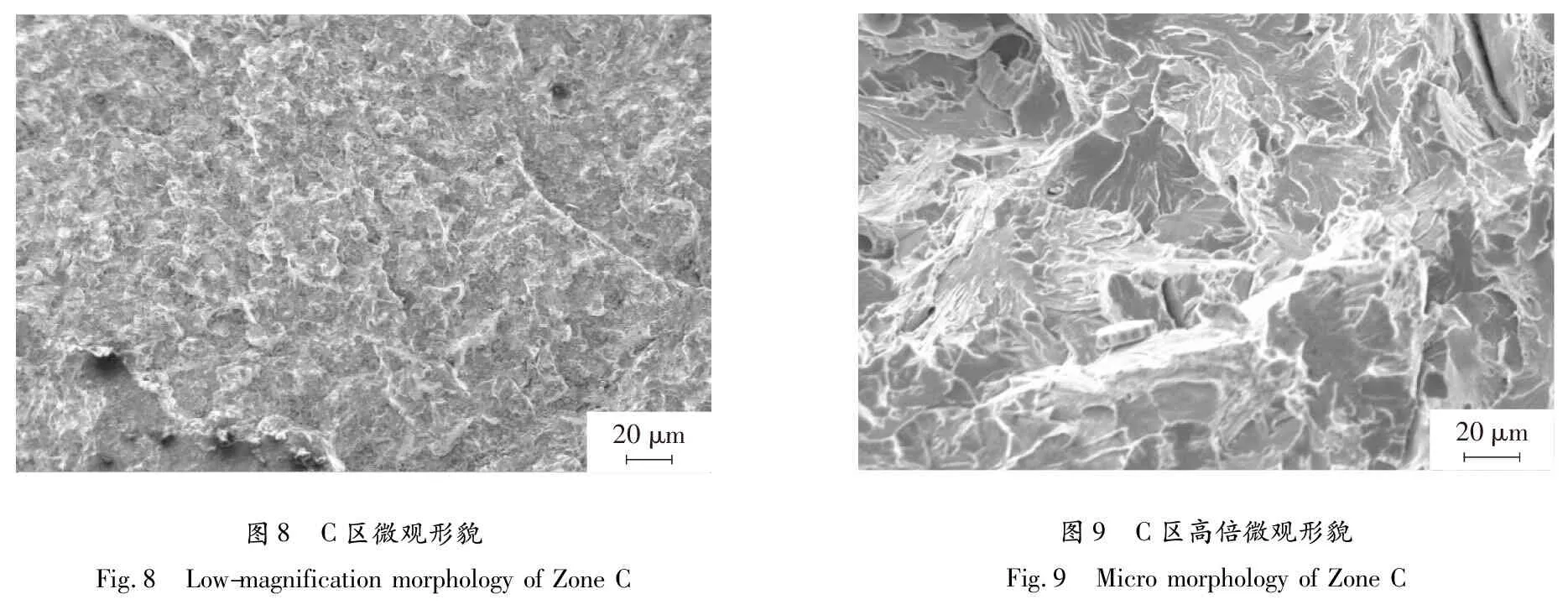

花键齿A区的扫描电镜形貌见图4、图5,为沿晶形貌,有较多的晶界二次裂纹,属脆性断口,说明晶界发生弱化,脆性较大。硬化层B区的形貌见图6、图7,以准解理形貌为主,存在少量沿晶断裂形貌,表现为脆性断裂特征。心部C区形貌见图8、图9,为准解理断裂形貌,具备脆性断裂特征。

图3 断口宏观形貌Fig.3 Macroscopic morphology of the fracture

图4 A区宏观形貌Fig.4 MacromorphologyofZoneA图5 A区高倍形貌Fig.5 MicromorphologyofZoneA图6 B区微观形貌Fig.6 Low-magnificationmorphologyofZoneB图7 B区高倍形貌Fig.7MicromorphologyofZoneB

断口的微观形貌分析结果表明,其微观断裂特征均属脆性断裂,且花键部位有明显的沿晶脆性特征,未发现明显原始裂纹和材料缺陷。

2.3钢材冶金质量分析

1) 成分分析。

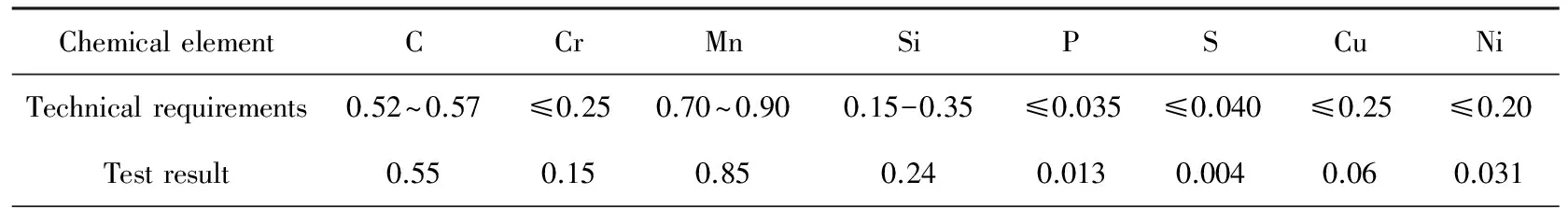

取图2b中花键端样件,在距断面约15 mm处横向取样,采用QSN750火花直读原子发射光谱仪按照GB/T 4336—2016规定进行化学元素分析。检测结果如表1所示,符合技术要求。

图8 C区微观形貌Fig.8 Low-magnificationmorphologyofZoneC图9 C区高倍微观形貌Fig.9 MicromorphologyofZoneC

2)非金属夹杂物分析。

将完成元素分析的试样沿径向进行对剖,随机取其中1件,采用Observer.D1m材料显微镜 ,根据GB/T 10561—2005中的A法对失效件的非金属夹杂物进行检测,结果如表2所示,符合技术要求。

表1 失效件的化学元素含量 (质量分数 /%)Table 1 Chemical composition of the failure part (mass fraction /%)

表2 失效件的非金属夹杂物等级检测结果Table 2 Test results of non-metallic inclusions grades of the failure part

3)硬度及硬化层测试。

取对剖件的另一部分进行镶嵌,采用FM-7显微硬度计按照GB/T 9451—2005进行表面硬度(距表面0.1 mm处显微硬度)和硬化层深度测试。硬化层深度为齿根至显微硬度为550 HV处的距离。检测结果如表3示。失效件的表面硬度和硬化层深度符合技术要求。

表3 失效件表面硬度和硬化层深度检测结果

4)金相组织分析。

为方便观察断口处金相组织,将完成非金属夹杂物检测和显微硬度测试的样件在检测面不变的情况下分别重新制备、并用体积分数为4%硝酸酒精清洗后,采用Observer.D1m材料显微镜观察其金相组织。经观察对比发现断口处组织与远离断口处组织无明显区别,亦未发现脱碳(图10a)。齿顶部位的淬回火组织依据JB/T 9204—2008标准评定为较粗马氏体2级,但技术要求为M3-6级,显微组织不符合技术要求。并且在该部位观察到多条沿晶界扩展裂纹,如图10b所示。说明感应淬火加热温度过高,花键齿顶晶粒较粗大,脆性较大。齿底部位组织如图10c所示,依据JB/T 9204—2008标准评为马氏体3级,符合技术要求,但在技术要求上限。心部组织为珠光体和铁素体,如图10d所示。

3 分析与讨论

汽车用等速驱动轴的钟形壳在工作过程中,外花键柄部主要承受车辆启动和制动时的扭矩及一定的弯曲载荷,有时还要承受车辆启动和制动时因突然加速和减速所产生的冲击载荷,故要求外花键齿面不仅要具有足够的硬度,还需要有高的强度和良好的耐冲击韧性。为确保钟形壳在承受极其复杂的交变载荷下具有足够可靠性、使用寿命和良好的韧性,必须采用特殊的热处理工艺[7]。

图10 失效件金相组织 Fig.10 Microstructure of the failure part

经过对钟形壳花键的分析,发现失效件除金相组织外其余技术指标皆符合技术要求。金相组织与加热时间、加热频率等有关[8]。一般为了使零件表面获得高的硬度、耐磨性和良好的耐疲劳性能,而心部又能保持一定的塑韧性,材料会先经过正火处理,整体获得一定的强度和塑性后,再经过表面感应加热淬火,使表面获得高的硬度、耐磨性和耐疲劳性,从而获得良好的综合力学性能,以满足使用要求。

根据实际调查,零件在热模锻后进行正火,正火工艺为在860~880 ℃的网带炉中保温规定时间。淬火工艺为在规定电流频率和电压的感应加热电源中加热规定时间后,在低于65 ℃的水基淬火液中进行淬火,随后放入温度为170~180 ℃的箱式回火炉中回火,其中对淬火温度不做控制,以金相检测为准。可以认为该热处理工艺的设计是不合理的。

从花键齿顶的金相上观察,该处晶粒粗大,多处出现沿晶裂纹,可以判断为淬火温度过高所致,而这易造成花键齿部位的韧性不足,脆性较大,抗冲击过载能力不足[9-10],易产生脆性起始裂纹。在实际操作过程中,缺乏对淬火温度的控制及有效的监测手段是造成这一后果的深层次原因。且钟形壳在制动、侧滑、撞击等情况下承受了较大载荷,该载荷包括制动、侧滑时承受的扭转力和因车轮轮毂撞击变形而增大的轴向拉伸力,这类载荷具有较快的加载速率,即较大冲击载荷。此类载荷会对零件的韧性及抗冲击过载能力提出更高的要求[11-12]。

4 结论

1)钟形壳花键齿顶部位的晶粒粗大,不符合技术要求。

2)钟形壳花键断裂起源于多个位置,为脆性断裂。

3)钟形壳花键发生脆性断裂的原因为:淬火温度过高导致花键晶粒粗大而脆性较大、韧性及抗冲击过载能力不足是主要原因,事故车在制动、侧滑、车轮撞击等情况下花键承受了较大的扭转和轴向拉伸冲击载荷是次要原因。

4)建议对花键淬火温度加以监测。

[1] 陈延寿. 未来商用车发展趋势[J]. 汽车与配件,2016(13):36-40.

[2] 龚海华,左永平,王涛. 20CrMnTi内球笼钟形壳热处理变形控制方法[J]. 金属加工:热加工,2015(S2):66-68.

[3] 伏可夫. 汽车半轴断裂失效机理的分析与探讨[J]. 兰州石化职业技术学院学报,2008,8(4):49-51.

[4] 唐家耘,陈耘,赵洁,等. 汽车前驱动轴断裂失效原因分析[J]. 失效分析与预防,2015,10(4):243-247.

[5] 庄英武. 汽车驱动半轴延迟断裂失效分析[J]. 上海汽车,2013(9):52-55.

[6] 陈云霞,张小荣. 驱动轴断裂分析[J]. 理化检验-物理分册,2015,51(3):209-212.

[7] 宋德仁. 球笼式等速驱动轴钟形壳的感应热处理工艺[J]. 机械工程师,2013(11):163-165.

[8] 姜土林,赵长汉. 感应加热原理与应用[M]. 天津:天津科技翻译出版公司,1993:113-127.

[9] 蒙秋红,张丽. 某新型装载机前桥半轴断裂失效分析及改进措施[J]. 工程机械,2009,40(11):59-62.

[10] 李兵,李友荣,刘昌明,等. 轧机主传动减速机轴承的应力分析[J]. 冶金设备,2010(4):16-19.

[11] 张红英,黄法平. 感应加热工艺参数对45钢淬火组织的影响[J]. 金属加工:热加工,2013(21):37-38.

[12] 史占兵,张贺宗,王志苗,等. 差速器齿轮断裂分析[J]. 物理测试,2015,33(6):36-38.

FractureAnalysisonSplineofBell-likeShell

FANG Jing,ZHENG Jin-song,GAO Zhen,CAO Hui-quan,HUANG Yong

(WanxiangQianchaoCo.,Ltd.,TechnicalCenter,Hangzhou311215,China)

The spline of the bell-like shell of the left rear wheel assembly fractured while a car was running. To find out the failure cause, macro and micro observation, chemical composition analysis, microstructure examination, hardness testing, non-metallic inclusions inspection and hardened-layer depth measurement were carried out. The results show that the fracture of the spline is brittle fracture with more than one source. Brittle fracture characteristics can be observed by SEM, and the chemical composition, non-metallic inclusions and hardness of the spline are all in accordance with the technical requirements. However, there are coarser martensites of grade M2, which does not meet the technical requirements of grade M3-6. The grains in the spline teeth are too coarse, which can easily lead to inadequate toughness and higher brittleness, and lower resistance to overload, so brittle cracks easily initiate. The coarse grains are the main cause for the spline fracture. Accordingly, improvement measures were put forward to control the quenching temperature.

spline;brittle fracture;grain;intergranular crack;failure analysis

2017年3月31日 [

] 2017年4月30日

方静(1988年-),女,硕士研究生,主要从事晶粒度,硬度等理化检测及失效分析等方面的研究。

TG162.71

Adoi: 10.3969/j.issn.1673-6214.2017.03.005

1673-6214(2017)03-0163-06