冷拉弹簧钢丝卷制断裂原因分析

2017-09-12袁建宇谢国君

袁建宇,谢国君,韩 露

(航天材料及工艺研究所,北京 100076)

冷拉弹簧钢丝卷制断裂原因分析

袁建宇,谢国君,韩 露

(航天材料及工艺研究所,北京 100076)

对冷拉弹簧钢丝卷制过程中发生断裂的原因进行分析,对其卷制工艺性的影响因素进行总结。通过扫描电镜、能谱仪、光学显微镜、显微硬度测试仪、拉伸试验机等设备对多件卷制过程中发生断裂的1Cr18Ni9Ti冷拉弹簧钢丝的断口形貌、微观组织和力学性能进行对比和分析。结果表明:冷拉弹簧钢丝的断裂模式为塑性断裂,断口形貌呈韧窝特征,断裂原因与材料的卷制工艺性有关;钢丝表面机械损伤会提供初始裂纹扩展源区,组织中的氮化物聚集会破坏材料的连续性,材料强度过高会降低材料的塑性余量,该3类缺陷均会加大钢丝的断裂倾向,给钢丝的卷制加工带来不利影响。因此,需要尽量避免材料表面缺陷、组织缺陷以及性能缺陷,以便提高材料的卷制工艺性。

1Cr18Ni9Ti;弹簧钢丝;断裂;缺陷

0 引言

1Cr18Ni9Ti奥氏体不锈钢具有优良的工艺性以及力学性能,在航空航天中可被用来制造高强度弹簧钢丝。由于1Cr18Ni9Ti经过固溶处理后强度较低,且在加热和冷却过程中不会发生相变,故无法通过相变进行强化[1]。然而,强度是弹簧钢丝的一个重要指标,在一些应用领域,要求制作弹簧的钢丝具有很高的强度,因此只能通过冷变形强化来获得必要的强度[2]。经过冷变形强化后,奥氏体晶粒沿拉拔方向存在一定的变形拉长,形状变得不规则,晶界和晶内出现大量的位错,伴随有局部的变形孪晶。当变形量继续增大时,奥氏体晶粒沿着拉拔方向被拉长形成纤维状组织[3]。

王效光等[4]认为,1Cr18Ni9Ti弹簧钢丝冷拉强化效果由3种因素造成,包括奥氏体加工硬化、形变诱发马氏体强化和马氏体加工硬化。其中,形变诱发马氏体强化是冷拉弹簧钢丝强化的主要机制。一般而言,1Cr18Ni9Ti弹簧钢丝的拉拔程度越大,即冷作硬化越大,抗拉强度就越高。通常用式(1)中的经验公式表示抗拉强度与减面率之间的关系[5]。

其中:σb为拉拔后钢丝的抗拉强度,MPa;σo为拉拔前钢丝的抗拉强度,MPa;K为冷加工强化系数;Q为冷加工减面率,%。

在变形强化的冷拉弹簧钢丝卷制的过程中,常常会出现断丝现象,断裂原因一方面与弹簧加工过程控制不当、卷制载荷过大有关,此时断口呈现塑性断裂特征,断面不平齐,微观呈等轴韧窝或剪切韧窝形貌;另一方面,断裂原因还与钢丝的卷制工艺性较差存在直接关系,此时断口形貌较为复杂,源区呈现特定形貌,微观组织和力学性能与正常断裂的钢丝相比有明显不同。然而,目前研究冷拉弹簧钢丝卷制工艺性影响因素的文献较少,本研究主要针对1Cr18Ni9Ti奥氏体不锈钢冷拉弹簧钢丝的断裂原因进行分析,在此基础上对其卷制工艺性的影响因素进行总结。

1 试验结果与分析

1.1弹簧钢丝断口形貌

对卷制过程中发生断裂的弹簧钢丝的断口形貌进行观察与分析,目视可见钢丝存在一定的塑性弯曲变形,钢丝表面未见明显的腐蚀或机械损伤痕迹,钢丝断面为多角度斜断面,断口形貌高低不平且较为粗糙,源区位于承受拉应力、曲率最大的表面,其宏观形貌见图1。将断口置于扫描电镜下进行微观形貌观察,整个断面未见明显材料缺陷,断口源区呈剪切韧窝形貌,其余断面也均呈韧窝形貌(图2)。以上断口形貌特征表明钢丝的断裂模式为塑性断裂,断口特征根据所受载荷的大小与方向变化呈现不同的韧窝形貌。

在弹簧卷制过程中,源区表层金属既沿钢丝轴向运动,又向心部运动[6],曲率最大的钢丝表面所承受的拉应力最大,塑性变形最明显,首先形成微裂纹,并逐渐扩展,最终导致钢丝断裂。与拉伸过程中形成的杯锥状断口不同,由于弹簧钢丝表面所承受的应力最大,且钢丝断口并非一次形成,加之弹簧卷制过程中的作用力大小和方向始终发生变化,裂纹的扩展方向并不一致,最终导致断口形成多角度斜断面。综上所述,弹簧钢丝源区未见材料缺陷,也未见机械损伤痕迹,其断裂原因与卷制过程中承受拉应力的曲率最大的表面位置承受的载荷较大,首先形成裂纹并发生扩展有关。

图1 钢丝断口宏观形貌Fig.1 Macro morphology of the steel wire fracture

1.2表面缺陷的影响

若钢丝表面存在机械损伤,该损伤容易发展成为初始裂纹扩展源区,造成钢丝断裂。图3显示了2个弹簧钢丝断口附近表面均存在环形机械损伤痕迹。将断口置于扫描电镜下进行微观观察:图3a所示的断口源区为线源,较为平直,位于钢丝表面周向机械损伤痕迹处,源区呈剪切韧窝形貌;图3b钢丝周向的机械损伤痕迹较深,源区位于机械损伤痕迹附近的次表面,呈剪切韧窝形貌。以上断口特征表明钢丝的断裂模式仍为塑性断裂,但源区位置由于机械损伤的存在出现了一定的选择性。

图2 钢丝断口微观形貌Fig.2 Micro morphology of the steel wire fracture

图3 钢丝断口附近表面损伤痕迹Fig.3 Surface indentation near the fracture

值得注意的是,当钢丝表面存在或深或浅的机械损伤痕迹时,在弹簧钢丝卷制过程中初始裂纹倾向于在机械损伤痕迹萌生,因为这些位置是材料的薄弱和应力敏感部位。若表面的机械损伤痕迹较深,源区甚至会从次表面起源,这很可能是因为表面机械损伤已经提供了深入到钢丝次表面的初始裂纹。综合上述观察和分析可知,以弹簧钢丝表面机械损伤为代表的表面缺陷容易发展成为断裂源区,此时源区所承受的应力不一定最大,但由于该部位较为薄弱,因此裂纹优先在此处起源和扩展。在弹簧卷制过程中,尤其要注意控制承受拉应力表面的机械损伤及其他表面缺陷。

1.3组织缺陷的影响

在1Cr18Ni9Ti不锈钢中,C对冷加工强化效应影响最大,随着C含量的增加,钢丝固溶后的抗拉强度和冷加工强化效应明显提高;而Ti在钢丝中的作用是固定C,防止500~800 ℃范围内保温后出现的晶间腐蚀倾向[7]。当材料成分控制不当时,在组织中经常出现大量坚硬而又棱角分明的TiN夹杂,当这些夹杂团聚于钢丝表面时,会破坏材料的连续性,容易发展为断裂源区。

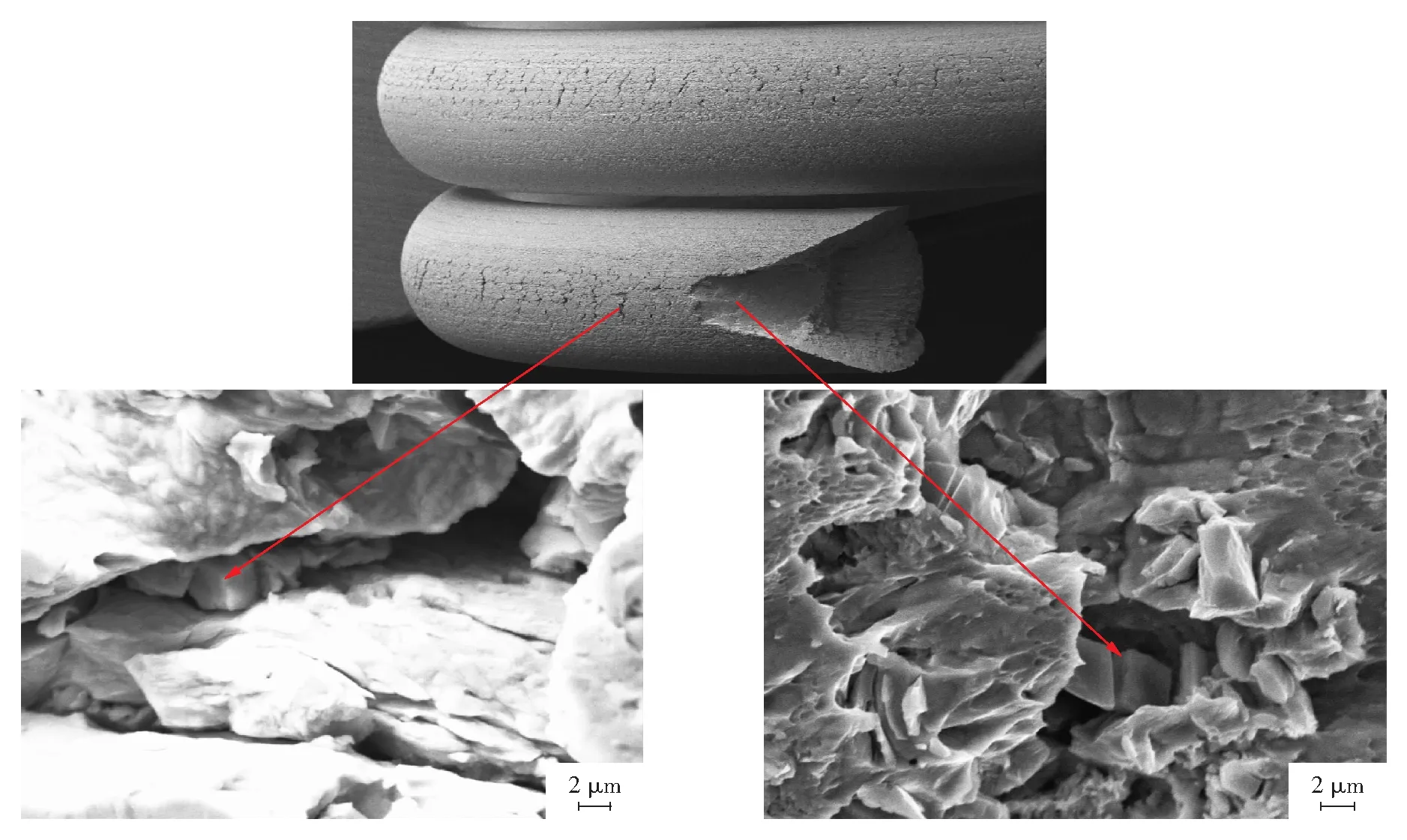

在图4中,钢丝整个断面呈韧窝形貌,钢丝表面与源区对应位置可见条带状的龟裂状微裂纹,裂纹内部可见颗粒物聚集,尺寸均在10 μm以下;源区也可见呈聚集态分布的、棱角分明的颗粒物。对材料基体进行能谱成分分析(质量分数 /%),主要含有Fe、Cr(19.94%)、Ni(8.01%)、Mn(1.21%)、Si(0.68%)、Ti(0.77%),主合金元素及含量与1Cr18Ni9Ti合金牌号相符;对颗粒物进行能谱成分分析,主要为含有Ti和N,应为TiN颗粒。

图4 钢丝表面与断口源区颗粒团聚形貌Fig.4 Particle aggregation on the wire surface and at the source region

从正常钢丝和断裂钢丝上取样,经过镶样、打磨和抛光后采用体积分数为10%的草酸溶液进行电解,得到的金相组织如图5所示。纵剖面上,冷拉处理后正常的钢丝晶粒沿着拉拔方向形成细小的纤维状组织,晶界已经完全无法区分,应为形变马氏体组织;横截面上,正常钢丝显微组织中弥散分布少量的棱角分明的颗粒,且颗粒未在钢丝表面发生聚集(图5a)。当钢丝表面附近存在组织缺陷时,纵剖面上靠近钢丝表面位置存在大量呈条带状分布的氮化钛颗粒;横截面上,靠近钢丝表面区域也存在大量的TiN颗粒分布(图5b)。参照GB/T 10561—2005方法,按照B类夹杂物对氮化物颗粒进行评级,结果大于3级。

从上述观察结果中可以看到,若钢丝表面附近存在大量呈聚集态分布的TiN颗粒等组织缺陷,缺陷会导致材料的连续性变差,塑性变形能力不足,且还会产生初始微裂纹,在弹簧钢丝卷制过程中较易发展为断裂源区。因此,在冷拉弹簧钢丝组织控制中尤其要注意钢丝表面附近的组织缺陷,防止这些缺陷发展成为断裂源区。

1.4性能缺陷的影响

根据Q/LD 51—2004高强度不锈弹簧钢丝验收标准,直径为1.6~2.5 mm钢丝抗拉强度应不小于1 715 MPa。然而,弹簧钢丝的强度并非越高越好。由于材料强度和塑性是相互矛盾的一对指标,当材料强度过高时,其塑性容限必然变小。图6显示了钢丝冷拉过程中的应力-应变曲线示意图,对于同样规格的固溶态钢丝,若弹簧钢丝强度σ存在差异,则其塑性容限Δε也会不同,且有

若σ1>σ2,则

图5 钢丝金相组织Fig.5 Microstructure of the steel wire

图6 钢丝冷拉过程应力应变曲线示意图Fig.6 Schematic view of the stress-strain curve of steel wires

表1是对正常钢丝和某次卷制过程中的断裂钢丝进行力学性能测试的结果。显微硬度测试结果表明,断裂钢丝的显微硬度(HRC 48.0)显著高于正常钢丝(HRC 45.4)。拉伸试验结果表明,断裂钢丝的抗拉强度(1 945 MPa)显著高于正常钢丝(1 883 MPa)。从式(2)可知,由于断裂钢丝的强度过高,导致材料的塑性容限变小,在卷制弹簧过程中一方面需要更大的卷制力才能使钢丝发生形变,另一方面当卷制力变大之后更易超过材料的塑性容限,导致弹簧加工工艺性变差。因此,在弹簧钢丝的加工过程中,单纯追求钢丝强度,而不顾材料的塑性容限是不允许的。在1Cr18Ni9Ti弹簧钢丝的验收过程中,建议不但要规定材料的最低抗拉强度,也须要求材料的塑性容限。

表1 正常钢丝与断裂钢丝力学性能测量值Table 1 Mechanical performance testing results of normal and cracked steel wire

2 分析与讨论

目前国内广泛采用的不锈弹簧钢丝大致可分为3类:相变强化马氏体钢丝、形变强化奥氏体钢丝和沉淀硬化半奥氏体钢丝。相变强化马氏体钢丝主要依靠淬火+回火处理获得必要的强度,而形变强化和沉淀硬化不锈弹簧钢丝则需要通过冷变形来获得必要的强度和弹性[8]。在1Cr18Ni9Ti冷拉弹簧钢丝的卷制过程中,由于材料具有加工硬化的特点,卷制存在一定的困难。且冷卷后弹簧存在一定的回弹[9],因此成为生产过程中的一大难题。卷制过程中若加工工艺控制不当,很容易出现弹簧钢丝的断裂。

弹簧钢丝的一般断裂模式为塑性断裂,大多数情况下,弹簧的断裂位置位于卷制过程中弹簧受到拉应力的塑性变形最大的表面。然而,若钢丝表面存在缺陷,则缺陷位置就会成为卷制过程当中的薄弱环节,易于发展成为断裂源区。弹簧钢丝的表面缺陷除了凹痕外,还有划痕、毛刺、裂纹等,因此在钢丝材料验收时,钢丝表面应光滑、洁净,不得有结疤、折叠、裂纹和划伤等缺陷,只有钢丝表面质量达到验收标准,才能有效减小弹簧卷制过程中的裂纹倾向。

1Cr18Ni9Ti的微观组织中,TiN是主要的夹杂物,TiN若弥散分布于基体当中,对基体连续性的破坏不大。若TiN呈聚集态分布于弹簧钢丝表面附近,则会极大增加微裂纹的萌生倾向。TiN之所以会分布在冷拉弹簧钢丝表面,一方面是由于冷拉过程中钢丝表面变形较大,心部变形较小,随着冷拉过程的进行TiN颗粒逐渐分布于表面;另一方面也与TiN在钢液中的上浮倾向有关,TiN熔点高,密度小,在熔体中不仅能上浮,而且在上浮过程中还会不断长大,从而逐渐分布于材料表面。目前由于尚未广泛应用先进的炉外精炼技术,不得不采用较高的Ti来稳定钢中的C以防止钢在使用过程中的晶间腐蚀。因此在Ti含量较高的情况下,必须额外注意防止夹杂物的大量生成和聚集[10]。

在弹簧钢丝的冷拉过程中,奥氏体晶粒沿拉拔方向存在一定的变形拉长,形状变得不规则,晶界和晶内都存在大量的位错,伴随有局部的变形孪晶。随着变形量的增加,更多的奥氏体转为为形变马氏体组织。在这个过程中,钢丝的强度不断增加。由于马氏体的塑性与奥氏体的塑性相比较差,同时伴随着位错量的增加,材料强度明显增大,而材料的塑性变形能力发生大幅度下降。材料强度越高,其塑性容限就越低,对同样的弹簧塑性变形而言发生断裂的可能性就越大。因此,最佳的弹簧钢丝强度应保持在符合要求的下限,强度过高反而不利于弹簧钢丝的加工。

3 结论

1)冷拉弹簧钢丝的断裂模式为塑性断裂,断口一般呈韧窝形貌,断裂原因与材料的卷制工艺性有关。

2)钢丝表面机械损伤会提供初始裂纹扩展源区,组织氮化物聚集会破坏材料的连续性,材料强度过高会降低钢丝的塑性容限,上述3类缺陷均会加大钢丝的断裂倾向,给弹簧的卷制工艺性带来不利影响。

[1] 张丹丹,王安平,李艳艳,等. 热处理对奥氏体不锈钢丝组织和性能的影响[J]. 金属制品,2015,41(5):39-42.

[2] 史世凤,李宭. 奥氏体不锈钢弹簧丝的大变形拉拔强化[J]. 材料热处理学报,2011,32(11):73-77.

[3] 毛萍莉,苏国跃,孔凡亚,等. 1Cr18Ni9Ti超高强度不锈钢丝的微观组织分析[J]. 热加工工艺,2004(2):32-33.

[4] 王效光,岳晓岱,张麦仓. 1Cr18Ni9不锈弹簧钢丝冷拔组织分析[J]. 金属制品,2011,37(4):42-47.

[5] 徐效谦. 不锈弹簧钢丝的冷加工强化[J]. 金属制品,1993,19(6):5-9.

[6] 张艳和,龚洪海. 弹簧钢丝拉拔中杯锥状断口形成原因的分析[J]. 特殊钢,1992,14(2):50-51.

[7] 《中国航空材料手册》编辑委员会. 中国航空材料手册(第1卷)[M]. 北京:中国标准出版社,2002:565-571.

[8] 王泾文. 1Cr18Ni9Ti奥氏体不锈钢冷变形与再结晶组织及性能[J]. 材料热处理,2007,36(2):26-29.

[9] 王永杰. 较大钢丝直径的1Cr18Ni9Ti圆柱螺旋弹簧的加工制作[J]. 机械工程师,2011(5):154-155.

[10] 赵克文,蔡开科. 含Ti不锈钢中氮化钛夹杂的研究[J]. 金属学报,1989,25(3):145-150.

FractureAnalysisofCold-drawingSteelWiresforSpring

YUAN Jian-yu,XIE Guo-jun,HAN Lu

(AerospaceResearchInstituteofMaterials&ProcessingTechnology,Beijing100076,China)

The fracture cause of cold-drawing steel wires for spring during the coiling process was analyzed, and the influencing factors of the coiling process were also summarized. The fracture morphology, microstructure and mechanical property of 1Cr18Ni9Ti cold-drawing steel wires were compared and analyzed by scanning electron microscopy(SEM), energy dispersive spectroscopy(EDS), metallographic microscopy, micro-hardness testing and tensile testing. The analysis results indicate that the fracture mode is ductile fracture, the fracture morphology is mostly dimple, and the fracture cause is related to the coiling process of spring wires. The surface mechanical damage of spring steel wires promoted the initiation of the cracks, the nitride aggregation in the microstructure impaired the continuity of the material, and the higher strength lowered the ductility capacity of the material. The above-mentioned defects increased the fracture inclination of the material, exerting unfavorable influence on the spring processing. Therefore, surface defects, microstructure defects and property defects should be avoided to improve the coiling capability of the spring wires.

1Cr18Ni9Ti; steel wires for spring; fracture; defects

2017年4月20日 [

] 2017年5月10日

袁建宇(1988年-),男,博士,工程师,主要从事机械产品失效分析等方面的研究。

TG142.15

Adoi: 10.3969/j.issn.1673-6214.2017.03.007

1673-6214(2017)03-0174-06