喷管扩散段绝热层开裂分析及预防

2017-09-12何志宏王占彬

燕 翔,何志宏,王占彬

(1.湖北三江航天红阳机电有限公司,湖北 宜昌 444200;2.火箭军驻孝感地区军代室,湖北 孝感432100;3.中航工业失效分析中心,北京100095)

喷管扩散段绝热层开裂分析及预防

燕 翔1,何志宏2,王占彬3

(1.湖北三江航天红阳机电有限公司,湖北 宜昌 444200;2.火箭军驻孝感地区军代室,湖北 孝感432100;3.中航工业失效分析中心,北京100095)

喷管扩散段绝热层采用碳布/钡酚醛树脂和玻璃纤维布/钡酚醛树脂复合缠绕成形,粗加工后在自然存放中多件产品分层开裂。通过宏微观观察、成分分析和热分析等手段对失效件的失效模式进行了分析,结合产品浸胶、缠绕工艺开展了模拟复现试验。结果表明:碳布界面弱粘接造成层间开裂失效,预浸布预固化工序中局部游离酚含量偏高,缠绕操作引入氧化铁,固化工序中发生络合反应引起纤维表面发蓝,致使界面粘接强度降低,在内应力和切削应力综合作用下发生开裂失效。针对该故障提出了预防改进措施

喷管扩散段;绝热层;弱粘接;发蓝;游离酚;氧化铁

0 引言

以钡酚醛树脂为基体的碳纤维增强复合材料因成形压力小,具有不可比拟的耐烧蚀性能运用于烧蚀部件,但钡酚醛树脂固有脆性大,与碳布复合层间界面粘接强度偏低,固化过程中会产生小分子化合物易在产品中产生孔隙等缺点也较为突出。因此,钡酚醛树脂本质特点决定了其产品在成形中易发生界面弱粘,造成界面强度降低,若产品成形工艺控制不到位将进一步增加弱粘发生概率,导致产品早期发生分层开裂失效,有必要对此问题进行探讨,以减少人为因素造成的布层强度降低,提高碳布/钡酚醛树脂复合材料的运用领域。

固体火箭发动机的喷管是换能器, 它将壳体内燃烧产物的热能的转化为高速射流的动能,经收敛扩散以3 500 ℃燃气温度从喷管以3~4.5马赫喷出[1],某发动机喷管为收敛-发散型,绝热层外层设计为高硅氧纤维/钡酚醛树脂复合材料,内层为碳布/钡酚醛树脂材料,缠绕成形,内外形均呈幂次曲线。缠绕成形后经超声和CT检测合格后经机械加工,在自然放置中多件同批次产品在碳层发生分层开裂,开裂特征类似。运用体视显微镜、扫描电镜(SEM)、X射线能谱仪(EDS)、光电子能谱分析仪(XPS)、差扫描量热仪(DSC)、热重分析仪(TGA)、热裂解气相色谱-质谱分析仪(Py-GC-MS)等分析手段对开裂界面开展了形貌分析、成分分析和热物理性能测试。并通过分析确定失效模式,结合工艺改进研究,分析产品工艺特点,开展模拟验证试验,以定位失效原因,并制定工艺改进措施。

1 结果分析与讨论

1.1实验结果

1.1.1 宏观形貌

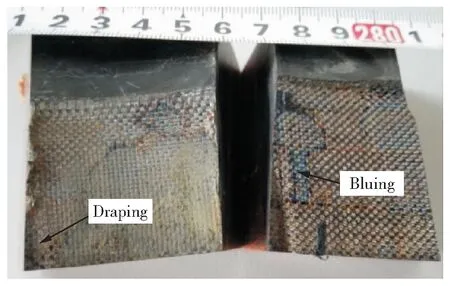

分层缺陷位于产品小端碳布/酚醛复合材料层直线段与扩散段交汇区,距离碳层/高硅氧层边界约3 mm,分层形成裂纹弧长约150 mm,局部可见褶皱现象[2],如图1a。剖切后观察分层侧面,分层开裂有两处,沿平直段与扩展段交汇位置,裂纹取向平行与布层缠绕方向,分层区及附近未见明显的机械损伤痕迹,如图1b。

将分层开裂以及未分层部位人为打开进行比对观察,自然分层界面平整,颜色较不均匀,两处分层界面均存在发蓝现象,见图2a。人为打开界面颜色则相对均匀,未见发蓝现象,如图2b。

在体视显微镜下对自然分层、未分层人为打开界面进一步观察。

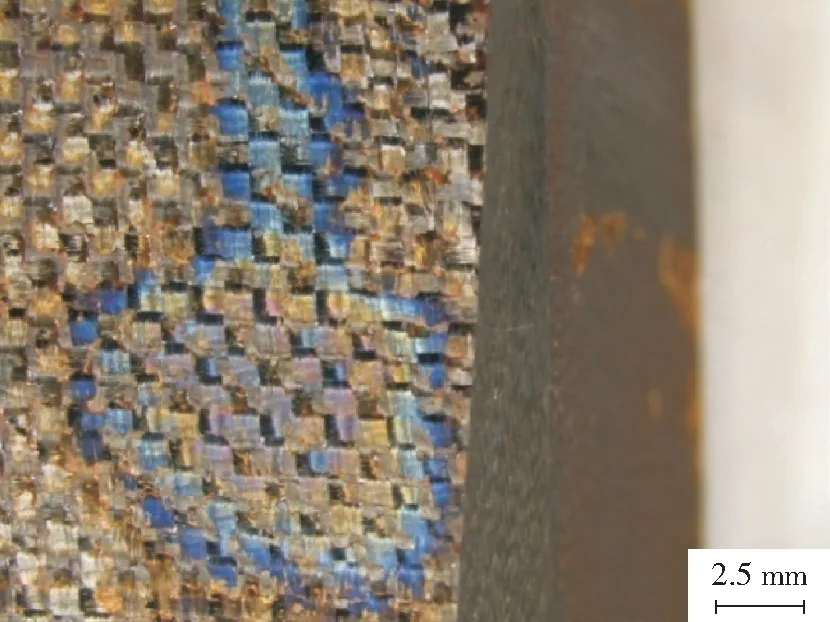

1)自然分层界面。观察发现,开裂发生于碳布布层间[3],其界面表面颜色不均匀,发蓝特征均位于纤维表面,局部被胶层覆盖, 非发蓝局部区域颜色较深并呈暗红色,如图3。

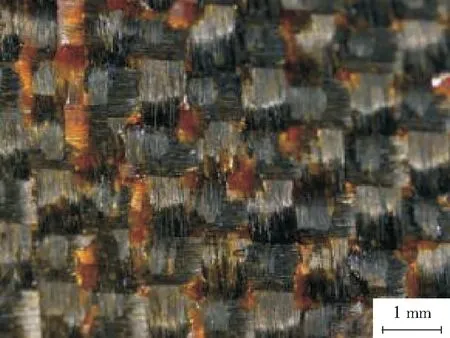

2)未分层界面。对未分层区域人工打开对界面进行观察,发现碳布保持完整,层间开裂,未见纤维表面发蓝现象,部分区域树脂多,颜色相对较深,树脂少的区域颜色较浅,颜色相比自然分层更为均匀,如图4。

1.1.2 界面微观形貌

在扫描电子显微镜下对失效产品自然分层界面、未人为打开分层界面形貌进行对比观察。

图1 分层特征外观Fig.1 Appearance of delaminating defect

图2 分层界面形貌Fig.2 Delaminating fracture surface

图3 自然分层界面典型形貌Fig.3 Appearance of naturally-delaminating fracture surface

图4 未分层界面典型形貌Fig.4 Appearance of undelaminating fracture surface

1)自然分层界面。界面沿布层分离,纤维布保持完整,未见缺陷,局部可见胶层富集,有少量断裂特征,在分离纯树脂区可见光滑凹槽压痕特征,槽壁为自由表面形貌,未见明显的断裂特征,匹配的纤维表面则较为完整、光滑,仅可见少量的断裂特征,如图5。

图5 自然分层分离区域树脂及纤维表面形貌Fig.5 Surface appearance of naturally-delaminating resin and fiber

2)人为打开界面。界面同样沿布层分离,碳布较完整。部分区域树脂存在大量撕裂棱线,断裂特征明显,对应的可见纤维断裂特征以及纤维被树脂包裹形貌,如图6。

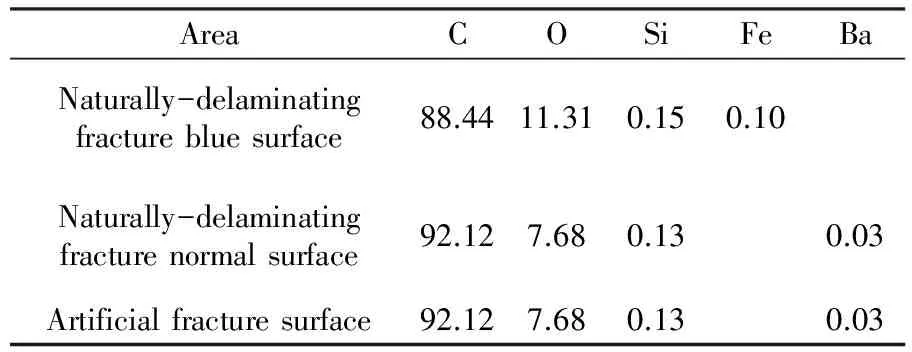

1.1.3 能谱分析

对自然分层区发蓝特征区、未发蓝区以及人工打开界面纤维表面进行X射线能谱(EDS)分析,如表1。能谱结果显示纤维表面均存在一定量硅元素,应源于高硅氧纤维或纤维的浸润剂。发蓝区域表面可见少量Fe元素,不发蓝以及人为打开区域未检测到Fe元素。

图6 人为打开区域树脂及纤维断裂表面形貌Fig.6 Surface appearance of artificially-delaminating resin and fiber

表1 特征区域纤维表面EDS能谱分析结果元素 (原子含量 /%)Table 1 EDS analysis results of different fiber regions (Atom /%)

X射线能谱(EDS)分析表明发蓝特征区存在微量Fe元素,而正常区域未发现该元素,借助X射线光电子能谱(XPS)分析进一步分析检测发蓝特征区域极表面元素组成和化学价态,分析结果见表2。从表中发现,发蓝区组成元素与EDS分析结果一致,Fe元素以+3价态的离子存在。

表2 蓝色布层表面XPS分析结果Table 2 XPS analysis results of blue cloth layers

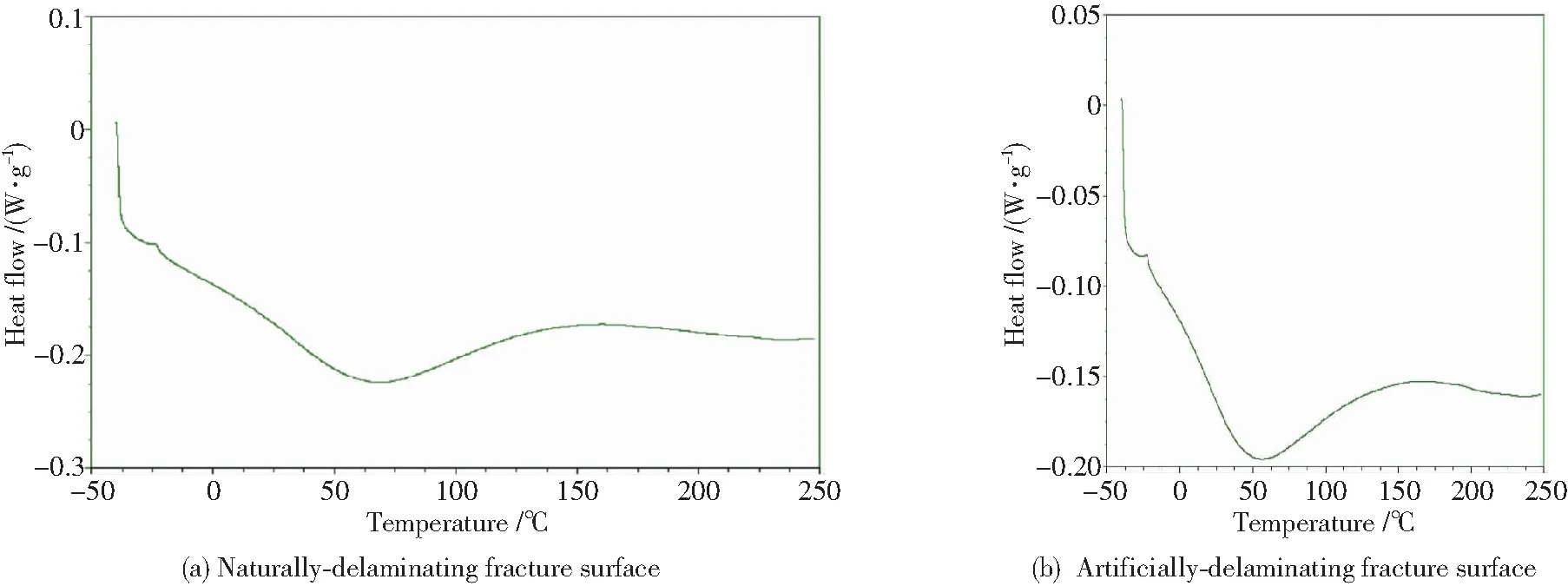

1.1.4 示差扫描量热(DSC)分析

在失效产品分层区、人为打开区域布层取样进行DSC分析,见图7。图中未见明显吸热或放热峰,即没有明显固化峰出现,表明树脂固化已完全。

图7 界面区域DSC分析曲线Fig.7 DSC curves of fracture surface

1.1.5 热失重(TGA)分析

对自然分层区域、人为打开区域布带进行热失重分析,见图8,从图中可以看出二者热失重曲线的初始热分解温度在400 ℃左右(失重5%时的温度),400 ℃之前没有明显质量损失,排除分层区复合材料中混有可挥发或低沸点有机溶剂。

图8 界面区域TGA分析曲线Fig.8 TGA curves of fracture surface

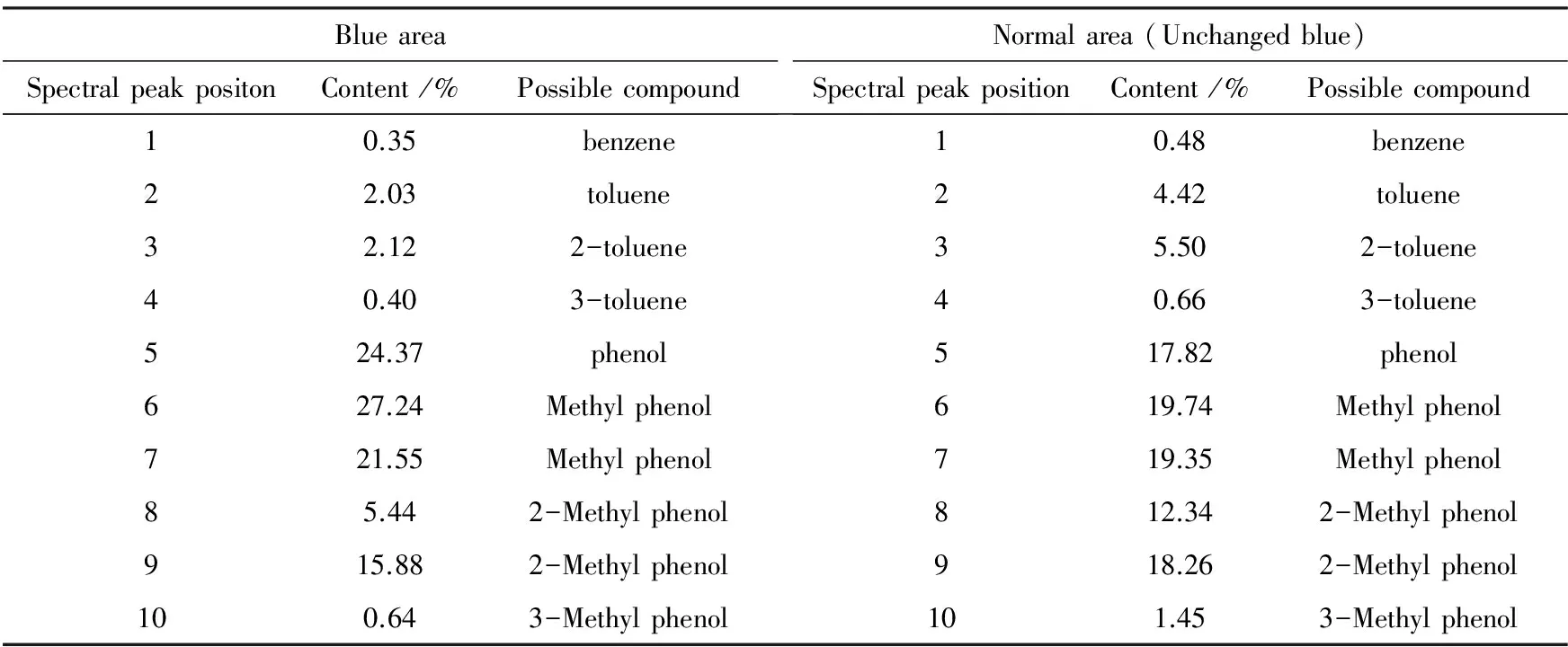

1.1.6 热裂解气相色谱-质谱(Py-GC-MS)分析

分别对分层发蓝区域和人为打开区域进行了裂解色谱-质谱联用谱(裂解温度设定700 ℃,烧蚀试验取得)分析,结果显示分层发蓝区域与人为打开区域所含有机成分的种类相同,均为酚醛树脂分子电离后生成的分子离子、碎片离子[4],未检测到其他异常物质,只是发蓝区游离苯酚含量明显较高,其含量约24.37%,而人为打开的不发蓝区游离苯酚含量约17.82%,见表3。以上试验表明,发蓝区有机成分主要也是酚醛树脂,只是游离酚含量略高,结合XPS分析结果,发蓝应为铁离子与游离苯酚化学反应产物。铁离子可能来源于产品成形工艺中引入的污染物。

1.2分析与讨论

从以上试验可知,失效扩散段绝热层自然分层开裂区域未见机械损伤痕迹,均沿布层层间分离,碳布保持较为完整,局部树脂区域可见撕裂棱线,存在一定的断裂特征,还可见少数纤维断裂特征,表明界面均有一定的粘接强度,但与未分层人为打开界面区域相比,其具有明显断裂特征的区域小,纤维断裂数量少,表面挂胶相对其他区域更少,纤维裸露更为严重。观察还发现,分层区界面树脂分布存在不均匀现象,局部区域特别是纤维编织节点树脂相对较多,而其余区域相对较少,较对比试样界面树脂不均匀性更为明显,以上结果均表明分层区界面强度较弱,即分层区域存在弱粘接。分析表明,分层界面纤维表面均存在发蓝特征,而观察的人工分层界面均未见发蓝现象,微区EDS和XPS分析结果表明,发蓝特征区存在微量的3价态Fe离子,而正常区域未检测到;GC-MS分析结果表明发蓝特征区域与未发蓝区域均为酚醛树脂(由苯酚和甲醛在催化剂条件下反应形成的树脂),但发蓝特征区游离苯酚含量要略高。苯酚与高价铁离子会发生显色反应并生成蓝色络合物[5]。综合分析来看,发蓝特征可能为Fe离子与苯酚反应生成的络合物从而影响了界面的粘接性能形成弱粘接,最终导致了分层开裂。此外,产品是在加工后放置过程中发生分层开裂,可能与内应力较大有关,其内应力应是固化成型和机械加工应力耦合的结果。

表3 特征区域高温裂解气相色谱-质谱分析结果Table 3 Py-GC-MS analysis results of different areas

2 工艺改进研究

2.1模拟复现试验

通过对预浸料制备以及缠绕工艺环节进行了分析,在缠绕前及在缠绕过程引入氧化铁(铁锈)造成污染。分析成形工艺流程,操作人员佩戴手套在擦拭模具后接触预浸料可引入铁锈。

能谱结果显示分层区域发蓝表面存在Fe元素,通常3价Fe离子可以被酚醛树脂中游离的苯酚还原而呈现蓝色,采用苯酚热水溶液后滴入氯化铁溶液后显色变蓝。将游离酚溶于热水,形成水溶液;然后在试验件铺层时将游离酚水溶液引入,并将铁锈同时混入碳布层间。将完成铺层的试验件按产品制度加热加压固化。固化完成后打开试验件,对界面进行体视观察,发现有多处发蓝现象,其特征与分层产品界面上观察到的发蓝特征类似,如图9。

图9 布层发蓝复现特征Fig.9 Appearance of blue cloth layer

2.2原因定位

由产品结构可知,分层缺陷位于小端碳布/酚醛复合材料层直线段与扩散段交汇部位,存在应力集中现象。模拟试验表明,在预浸碳布中引入氧化铁(铁锈)和游离酚后,按产品状态固化后发蓝现象复验,由此可知铁锈与游离酚经固化反应导致了界面发蓝。

喷管扩散段绝热层坯料由碳布/酚醛、高硅氧布/酚醛预浸布分两层缠绕成型,并在液压釜内进行加温、加压、抽真空固化而成[6]。游离酚即酚醛树脂合成时没有参与反应的苯酚,在预浸布制备过程中,浸胶后经过温度为(98±5) ℃预固化炉时,游离酚会蒸发并在预固化炉顶部遇冷凝结形成液滴,当游离酚不断积聚,最终在重力作用下滴落于预浸布表面成黑色斑点状(目视则无法发现)。从预固化炉清理时间和失效产品的浸胶时间对比发现,扩散段浸胶时间距预固化炉清理有较长时间,炉中残留游离酚较多,浸胶时滴落在预浸布表面的机率极大。按产品缠绕过程的习惯操作动作,缠绕过程中当布带边沿与热压辊边沿偏离时,需要手工对布带进行纠偏,纠偏动作主要发生在每一卷布的起始段,待布带运行稳定后就纠偏频率降低甚至不再纠偏。实施纠偏操作时佩戴手套,与吊装金属芯模使用的为同一双手套,由于产品固化反应会生成水分子[7],液压釜中的水介质均为接触芯模并会发生腐蚀(模具材料为45号钢),形成腐蚀产物铁锈,当操作者在缠绕过程中,戴手套接触模具表面的铁锈后,继而通过布带纠偏动作将铁离子携带到预浸布表面,随后转入液压釜加温、加压固化时,布带表面引入的铁离子与局部游离酚发生化学反应并生成了蓝色络合物[8]。

综合以上分析,预浸布在预固化炉中预固化过程中,由于预固化炉未及时清理,炉顶凝结积聚的游离酚滴落至布层表面,在随后的预浸布缠绕成形工序中,操作人员佩戴附着有芯模铁锈的手套实施纠偏操作,从而将铁锈引入滴落有游离酚的布层表面,在固化工序中游离酚与铁离子反应并生成蓝色络合物,引起布层间界面粘接强度降低,造成弱粘接。

3 结论与改进措施

1)喷管扩散段绝热层为布层界面开裂失效,碳布层间存在弱粘接,在内应力作用下导致了开裂的发生。

2)碳布层界面弱粘接应与纤维表面发蓝特征有关,纤维变蓝应为铁离子与酚醛树脂中又游离酚在特定条件下反应的结果。

3)预浸布预固化炉未及时清理,炉顶凝结积聚的游离酚滴落至布层表面,在随后的预浸布缠绕成形工序中,操作人员佩戴附着有芯模铁锈的手套实施纠偏操作,从而将铁锈引入滴落有游离酚的布层表面,在固化工序中游离酚与铁离子反应并生成蓝色络合物,引起布层间界面粘接强度降低,造成弱粘接。

4)增加浸胶线预固化炉的清理频次,完善工艺,要求缠绕操作者在操作过程中必须佩戴新手套,且在操作过程中禁止接触与模具或其他污染物接触。

[1] 霍肖旭,曾晓梅,刘红林. 碳/碳复合材料及碳纤维增强塑料在固体火箭喷管上的应用[J]. 炭素技术,2001(3):23-26.

[2] 万蕾,孙璐,李晶,等. 碳/环氧复合材料横管开裂失效分析[J]. 失效分析与预防,2015,10(4):226-230.

[3] 范金娟,程小全,陶春虎. 聚合物基复合材料构件失效分析基础[M]. 北京:国防工业出版社,2011:28-30.

[4] 余焜. 材料结构分析[M]. 北京:科学出版社,2010:180-184.

[5] 刘春玲,郭全贵,史景利,等. 酚醛纤维交联程度对碳纤维结构和性能的影响[J]. 材料研究学报,2006,20(3):245-249.

[6] 冯屹. C/C材料-高硅氧布/酚醛树脂复合缠绕产品工艺研究[J]. 航天制造技术,2007(3):10-11.

[7] 李崇俊,马伯信,郑金煌. 酚醛及碳布/酚醛复合材料的热解行为[J]. 炭素技术,2001(5):14-16.

[8] 陈青,卢嘉德,胡良全. 酚醛树脂结构与高温力学性能相关性的探索研究[C]//天津:第十二届全国复合材料学术会议,2002:124-126.

FailureAnalysisandProcessImprovementofThermalBarrierofNozzleDiffuser

YAN Xiang1,HE Zhi-hong1,WANG Zhan-bin2

(1.HubeiSanjiangAerospaceHongyangElectromechanicalCo.,Ltd.,HubeiYichang444200,China;

2.TheRocketsJunDaiShiArmyStationedinXiaganArea,HubeiXiaogan432100,China;

3.AVICFailureAnalysisCenter,Beijing100095,China)

The thermal barrier of nozzle diffuser was produced by twining carbon cloth/barium phenolic resin and glass fiber cloth/barium phenolic resin alternatively. Many products cracked due to delaminating during the process of natural storage after machining. To find out the failure cause, macro and micro observation, chemical composition analysis and thermal analysis were carried out. And simulation experiments were performed according to the process of soaking and twining. The results show that the weak bonding of carbon cloth led to interlayer cracking. Local free phenol content was higher in the process of presoaking and presolidifying, and ferric oxide was introduced during the twinning process. As a result, the fiber surface blued due to blue complexation reaction during the solidifying process, degrading the interface bonding strength. Finally, the thermal barrier cracked under internal stress and cutting stress. In accordance with this fault, prevention measures are proposed.

nozzle diffuser; thermal barrier; weak bonding; bluing; free phenol; ferric oxide

2017年3月27日 [

] 2017年5月25日

燕翔(1977年-),男,高级工程师,主要从事材料的检测试验与零部件失效分析等方面的研究。

TQ32

Adoi: 10.3969/j.issn.1673-6214.2017.03.003

1673-6214(2017)03-0151-06