一种基于幅值调制比率的风电机组齿轮箱失效自动识别方法

2017-09-12苏连成陈琪海

苏连成,陈琪海

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.燕山大学,河北 秦皇岛 066004)

一种基于幅值调制比率的风电机组齿轮箱

失效自动识别方法

苏连成1,2,陈琪海2

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.燕山大学,河北 秦皇岛 066004)

风电机组状态监测部位多,数据分析工作量大,人工故障识别的方式使得风电机组状态监测报告滞后。本研究提出一种基于幅值调制比率的风电机组齿轮箱失效自动识别方法,针对风电机组转速不平稳的特点首先对齿轮箱振动加速度信号进行时频分析得到机组的瞬时转速,然后进行阶比处理将等时间间隔信号序列重采样转换成等角度间隔信号序列,频域变换后选择一倍啮合频率和两倍啮合频率幅值较大值,计算调制间隔为转频的多频率点幅值累加和,再将与较大啮合频率处的幅值调制比率作为特征值表征齿轮箱的失效状态。恒速和变速风电机组齿轮箱振动数据分析结果都表明该特征值具有良好的故障与正常状态区分能力,且不同转速下该特征值具有稳定性。

风电机组齿轮箱;幅值调制;时频分析;故障诊断;失效分析

0 引言

至2016年底,我国风电机组累计装机容量达168 GW,超过全球总容量的1/3[1]。通过齿轮箱增速的双馈型机组占总风电机组数量的75%~80%,虽然与电气系统相比,齿轮箱故障率相对较低[2-4],但由于重达几十吨,装配在距地面近百米的塔架上,一旦故障失效,维修即需大型吊车等辅助设备,费用高,时间长。实时采集处理齿轮箱的振动数据可以评估齿轮箱的状态,从而可以在故障前采取针对性处理措施,避免严重故障和长期停机损失[3]。

风电机组齿轮箱多是行星和平行级混合的三级增速结构,旋转部件多,频率成分复杂,增加了故障识别的难度。同时风速的不稳定造成变速、变负载工况下振动信号具有时变和非平稳特点,使得通常的时域[5]和频域[6]分析方法的效果不够理想。时频分析[7-12]、小波变换[13-14]、经验模态分解[15-16]、阶次跟踪分析[17-18]等非平稳信号处理算法在风电机组齿轮箱的故障诊断上表现出了良好的性能,但算法复杂,计算量大;且分布式发电的风电机组数量多,每台机组又有多个测点(通常在主轴承、齿轮箱和发电机处安置8个振动加速度测点,齿轮箱装配5个),手动分析处理的效率低[17],风场往往几个月后才拿到检测报告,容易故障漏报。德国工程师协会制定了针对风力发电机组的故障判别标准VDI3834[19],可根据标准状态阈值和各关键部件的频带振动有效值判别其运行状态(正常、警告还是故障)。但研究表明,无论是齿轮箱还是发电机轴承,仅仅根据VDI3834标准进行状态识别故障误报和漏报率都非常高[20],只能作为振动数据精细分析选择的参考依据,即从海量振动数据中选择超过或接近标准警告阈值的振动数据进行进一步的频谱分析以降低工作量。

D. Zappalà等[21]用边带功率因数表征风电机组齿轮箱的状态,并在实验室环境的齿轮试验平台上验证了有效性。然而该算法只适用于恒转速工况,实际风速的不稳定特点会使得机组的转速变化,从而使得转频和啮合频率难以确定导致该算法失效。针对上述问题,本研究在边带能量的基础上提出一种改进的幅值调制算法,以实现风电场现场工况下变速齿轮箱失效的自动识别。基于高速轴故障频率占齿轮箱总故障率的80%以上[20],本研究将齿轮箱高速轴作为研究对象,即后续计算的频谱图边带间隔取高速轴转频。

1 算法介绍

齿轮的振动通常是齿轮啮合激励振动,主要频率成分是齿轮啮合频率。一旦某个齿轮发生故障失效,则齿轮啮合必然会引起振动幅值的变化,振动幅值的变化在相应的频谱上表现为啮合频率两侧出现边带,边带与啮合频率的间隔为齿轮所在轴的转频或倍频(通常为转频或倍频,但偶尔表现为固有频率或其他频率)。通过边带的幅值变化,可以大体判断出该转频所对应的轴上齿轮是否发生故障以及故障程度。且根据齿轮箱具体结构,可以求出各级齿轮的啮合频率,确定故障齿轮。正常状态下的齿轮箱振动方程可以表示为

式中,X(t)为时域振动幅值,Xn为第n阶啮合频率处的幅值,φn为第n阶啮合频率处的相位,fc为相应齿轮的啮合频率。

故障齿轮在啮合过程中会产生幅值调制现象,装配有故障齿轮的轴旋转一周,齿轮上的缺陷通过一次,因此调制函数是以齿轮所在轴的转动周期为周期的函数,若am(t)为幅值调制函数,则

式中,Am为幅值调制函数第m阶分量,φm为幅值调制函数第m阶的相位,fn为缺陷齿轮所在轴的转频。

将式(1)、式(2)进行合并,可得发生调制时的振动模型

对X(t)进行傅里叶变换后,将得到以啮合频率fc为及其谐波为中心,以调制频率fn以及其倍频为间隔形成调制边频带。

此外,实际应用中发现齿轮箱啮合频率的1倍频和2倍频处振动幅值在不同转速处大小会发生变化,为提高算法的稳定性,本研究取较大处的幅值Amax,以边带幅值的累加和与Amax的比值作为指标表征齿轮箱的失效状态,定义此算子表达式:

式中,S为表征齿轮箱失效程度的特征值幅值调制比率,Amax(i)为较大啮合频率位置第i倍转频间隔处的幅值,n为转频间隔,取值为3、4、5、6;Amax=max(A1,A2)为1倍和2倍啮合频率处的较大的频谱幅值。

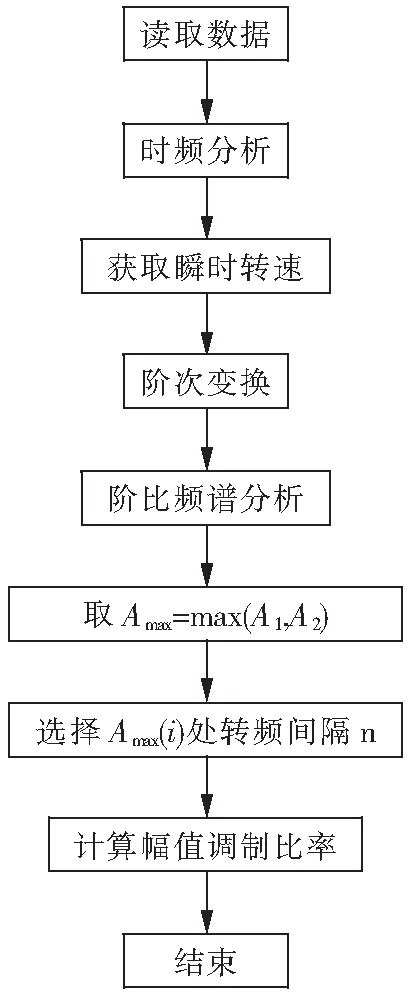

幅值调制比率计算流程图如图1所示,首先对采集到的齿轮箱振动数据进行时频分析,提取出实时转速曲线,然后根据转速曲线对振动数据进行阶比处理和频谱分析。再由机组齿轮箱结构算出啮合频率,比较频谱图中啮合频率和二倍啮合频率处幅值大小,取幅值较大值Amax。然后计算间隔是转频多倍频边带幅值累加和作为调制幅值,以调制幅值和Amax的百分比作为齿轮箱的幅值调制比率,表征齿轮箱的失效状态。齿轮正常状态下幅值调制比率通常很小,故障失效状态时边带调制会加强,边带幅值增大的同时幅值调制比率增高,因此该幅值调制比率算子具有表征齿轮箱失效状态的理论基础。

图1 幅值调制流程图Fig.1 Flow chart of amplitude modulation

2 有效性分析

表1为美国国家再生能源实验室(NREL)风力发电机组试验台齿轮箱数据,齿轮箱为一级行星两级平行结构,高速轴齿数为22。试验数据中正常状态数据和故障状态数据各包含10组,每组采集时间为1 min,采样频率为40 kHz,测试工况见如表1。

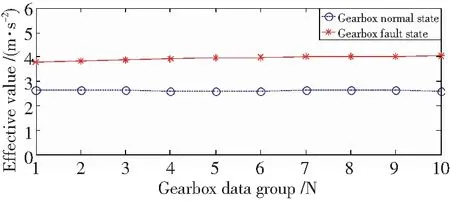

故障诊断常用的振动有效值特征结果见图2,可知恒定转速正常和故障状态下齿轮箱振动有效值差别显著,振动有效值可作为特征值用于区分二者状态。但依据风电行业故障识别的VDI3834标准,齿轮箱振动加速度信号的有效值小于7.5 m/s2都属于正常状态,虽然两种状态的有效值差别明显,但在风速不稳定的实际工况下仍无法判断齿轮箱故障。

表1 齿轮箱测试工况Table 1 Test condition of gearbox

图2 齿轮箱正常和故障失效状态下加速度信号有效值Fig.2 Root mean square of gearbox under normal and failure conditions

由恒速1 800 r/min工况和齿轮箱结构可确定啮合频率,对齿轮箱故障率最高的高速轴啮合频率处求取幅值调制比率,为获取最高的正常和故障失效状态区分度,此处分别求取间隔3、4、5、6倍转频间隔的边带幅值累加和与1倍和2倍啮合频率幅值较大值的比(不同转速和工况下多组数据显示,1倍啮合频率和2倍啮合频率的大小关系不确定,取其较大者可得到稳定的幅值比率)。正常和故障状态下3、4、5、6倍频幅值调制比率的结果曲线如图3所示。

由图3可以看出处于正常状态的齿轮箱也存在幅值调制现象,其多是由于齿轮加工、装配存在误差所致,但调制比率远低于故障失效状态下的值。由图可看出同一种状态下,取调制幅值为啮合频率左右6倍转频累加和时,所求取的幅值调制比率特征值可以获取正常和失效状态最高的区分度,同时可看出正常状态下幅值调制比率皆不大于50%,而失效状态下除3倍累加和外,幅值调制比率皆大于100%。为保证较高的齿轮箱状态区分度,后续计算调制幅值皆选择啮合频率左右两边6倍频的累加和。进一步分析可知啮合频率为高速轴二倍转频,转频间隔为高速轴转频,可以初步判断故障失效部位为齿轮箱高速轴小齿轮。

由上可知,幅值调制比率可表征齿轮箱的失效状态,且计算过程可完全程式化,无需人机交互,结合转速和频谱边带间隔还可获取齿轮具体的失效部位,自动识别齿轮箱运行状态,状态信息可与机组的控制系统相结合,自动实现紧急状态下停机,将机组的故障遏制在初始状态,避免严重和灾难性事故的发生。同时该方法可极大地减轻振动数据分析处理工作量,及时获取齿轮箱状态信息,避免故障漏报。

图3 齿轮箱正常和故障失效状态下幅值调制比率(转频间隔为3~6倍)

3 稳定性分析

风电不同于火电、水电的最大特征是转速和功率的不稳定,限制了平稳信号分析方法的效果,以下分别通过恒速和变速振动数据幅值调制比率算法的计算,进一步验证其表征齿轮箱失效状态的有效性。

3.1定速数据分析

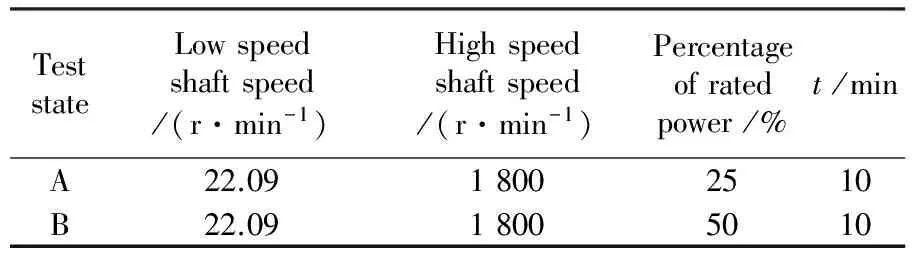

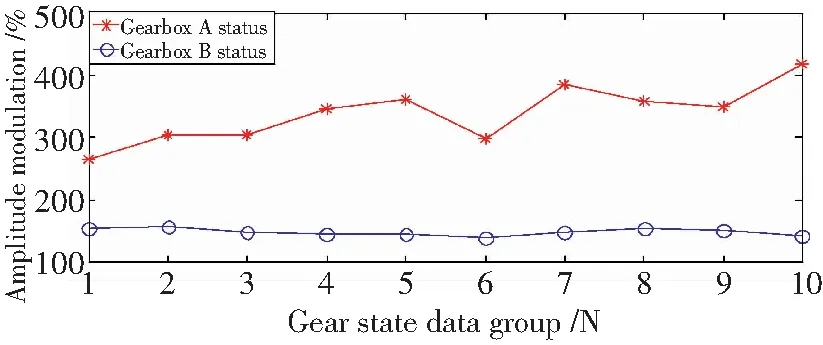

表2是NREL同一齿轮箱相同转速下不同功率的振动数据,和前面数据同为实验室工况。

表 2 齿轮箱两种状态下相应的测试参数Table 2 Test parameters of gearbox under two conditions

齿轮箱高速轴转速1 800 r/min,结合齿轮箱结构,计算得其2倍啮合频率为1 320 Hz,两种功率下10组数据的幅值调制比率结果如图4所示。

由图4可以看出,两种功率状态下幅值调制比率均大于100%,高速轴调制现象严重,反映出齿轮处于比较明显的失效状态,由调制间隔频率为高速轴的转频,可知失效部位为齿轮箱高速轴小齿轮。后续齿轮箱拆检报告亦表明高速轴小齿轮存在严重的磨损,与幅值调制比率结果得出的诊断吻合,表明对不同功率状态下以幅值调制比率表征齿轮箱失效状态的有效性。

图4 齿轮箱两种功率下的幅值调制比率值Fig.4 Amplitude modulation ratio of gearbox under two conditions

3.2变速数据分析

由于风速的时变特点,风电场机组现场齿轮箱振动数据具有转速和功率皆不稳定的特点,直接对频谱图计算幅值调制比率,其值波动和误差较大。为此对振动数据进行时频分析,通过峰值搜索计算瞬时转频,然后使用曲线拟合技术对转速曲线实现曲线拟合,获取转速曲线的多项式函数,再根据多项式系数求取键相时标,实现对振动信号的阶次跟踪。最后,再对获取的阶比信号进行复制调制比率计算,将计算结果作为表征齿轮箱失效状态的参数,判别齿轮箱的运行状态。

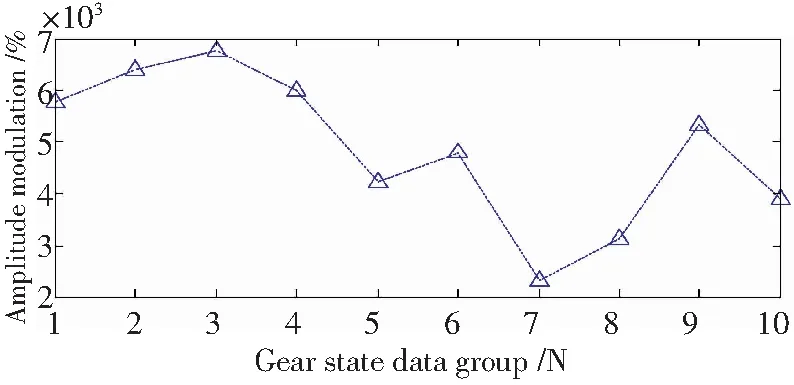

图5是某风电场第19台机组齿轮箱第3级采集到的振动加速度信号直接进行幅值调制比率计算得到的结果,可以看出10组数据的幅值调制比率值皆远大于100%,如果以大于100%判别为失效状态的标准则齿轮箱处于严重的失效状态,但前期几个月来机组一直处于良好的运行状态,且频谱和细化谱分析都没有发现有故障频率成分,机组处于正常运行状态,因此直接幅值调制比率判别失效状态容易故障误报。

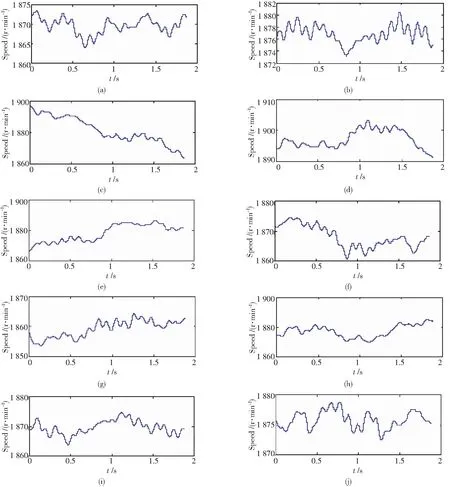

为此将振动数据进行阶比转换,10组振动数据的瞬时转速如图6所示,由图可知虽然振动信号采集多选择机组平稳运行的满发状态(高速轴转速1 800 r/min),但1%左右的转速起伏仍会对幅值调制比率的计算造成很大的误差。

图5 直接求取幅值调制比率Fig.5 Directly amplitude modulation ratio

图6 机组19中10组数据提取转速曲线Fig.6 Speed curve of 10 sets of data in wind turbine 19

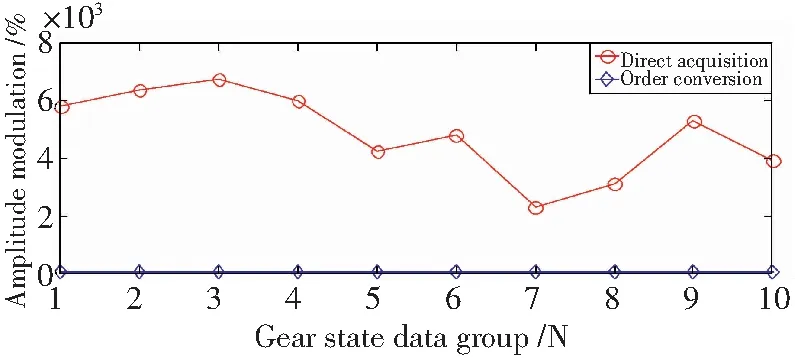

通过上述瞬时转速对转速进行拟合,将非平稳时域信号转换成平稳的角域信号,阶比转换后幅值调制比率的计算结果如图7所示,具体幅值调制比率对比值见表3。由图可看出阶比转换后幅值调制比率值趋于稳定,且小于100%,满足小于100%判为正常状态的准则。

图7 机组19直接求取与阶比转换后调制比率对比

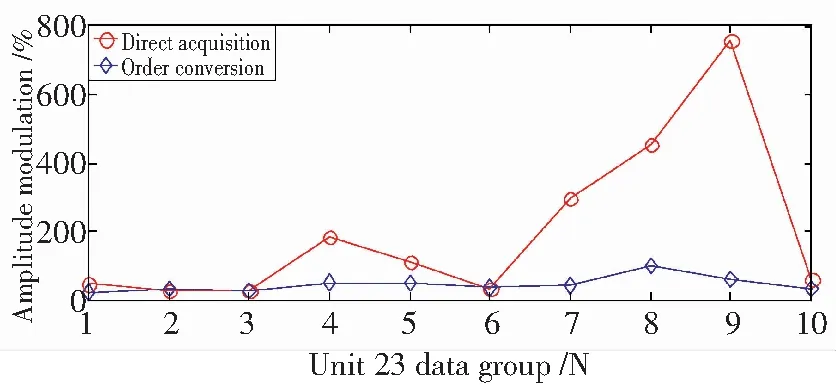

同样对机组20、23采用上述改进的阶比变换后计算幅值调制比率的方法,阶比变换前后的对比结果如图8、图9所示。可以看出,20、23机组的转速比19机组低,幅值调制比率值也低,阶比变换前10组振动数据的比率值差别显著,但阶比变换后其值大幅度降低,且10组值整体差别不大,结合机组运行正常和幅值调制比率值都小于100%的判别标准,即基于幅值调制比率表征齿轮箱失效状态具有较好的稳定性。

图8 机组20直接求取与阶比转换后调制比率对比

图9 机组23直接求取与阶比转换后调制比率对比

表3 机组19中10组数据处理得到幅值调制比率结果Table 3 Amplitude modulation ratio of ten dataset of wind turbine 19 %

4 结论

1)提出以幅值调制比率表征齿轮箱失效状态的方法,无需人工参与,可自动的分析、判别齿轮箱的运行状态,减少人工诊断效率低造成的故障漏报;更进一步可与风电机组控制系统结合,实现故障状态下自动停机。

2)实验室状态下不同工况振动数据验证了幅值调制比率表征齿轮箱失效状态的有效性;对于风电场现场数据,阶比变换结合幅值调制比率的算法可以克服风速时变的非平稳特点引起的误差,提高齿轮箱失效判别的准确性和稳定性。

[1] Global wind statistics 2016[R]. Global Wind Energy Council,2017.

[2] Ribrant J, Bertling L M. Survey of failures in wind power systems with focus on swedish wind power plant during 1997-2005[R]. IEEE Transactions on Energy Conversion,2007,22(1):167-73.

[3] Tavner P J, Xiang J, Spinato F. Reliability analysis for wind turbines[J]. Wind Energy,2007,10(1):1-18.

[4] Spinato F, Tavner P J, Van Bussel G, et al. Reliability of wind turbine subassemblies[J]. IET Renewable Power Generation, 2009,3(4):1-15.

[5] Igba J, Alemzadeh K, Durugbo C,et al. Analysing RMS and peak values of vibration signals for condition monitoring of wind turbine gearboxes[J]. Renewable Energy,2016,91(3):90-106.

[6] Liu X, Shi J, Sha X, et al. A general framework for sampling and reconstruction in function spaces associated with fractional Fourier transform[J]. Signal Processing,2015,107:319-326.

[7] Ha J M, Youn B D, Oh H, et al. Autocorrelation-based time synchronous averaging for condition monitoring of planetary gearboxes in wind turbines[J]. Mechanical Systems and Signal Processing,2016,70-71:161-175.

[8] Antoniadou I, Manson G, Staszewski W J, et al. A time-frequency analysis approach for condition monitoring of a wind turbine gearbox under varying load conditions[J]. Mechanical Systems and Signal Processing,2015,64-65:188-216.

[9] Feng Z P, Qin S F, Liang M. Time-frequency analysis based on Vold-Kalman filter and higher order energy separation for fault diagnosis of wind turbine planetary gearbox under nonstationary conditions[J]. Renewable Energy,2016,85:45-56.

[10] Feng Z P, Liang M. Fault diagnosis of wind turbine planetary gearbox under nonstationary conditions via adaptive optimal kernel time-frequency analysis[J]. Renewable Energy,2014,66(3):468-477.

[11] Feng Z P, Chen X W, Liang M. Iterative generalized synchrosqueezing transform for fault diagnosis of wind turbine planetary gearbox under nonstationary conditions[J]. Mechanical Systems and Signal Processing,2015,52-53:360-375.

[12] Feng Z, Chen X, Liang M, et al. Time-frequency demodulation analysis based on iterative generalized demodulation for fault diagnosis of planetary gearbox under nonstationary conditions[J]. Mechanical Systems and Signal Processing,2015,62:54-74.

[13] Teng W, Ding X, Zhang X, et al. Multi-fault detection and failure analysis of wind turbine gearbox using complex wavelet transform[J]. Renewable Energy,2016,93:591-598.

[14] Chen J L, Zhang C L, Zhang X Y, et al. Planetary gearbox condition monitoring of ship-based satellite communication antennas using ensemble multiwavelet analysis method[J]. Mechanical Systems and Signal Processing,2015,54-55:277-292.

[15] Zhang Z J, Verma A, Kusiak A. Fault analysis and condition monitoring of the wind turbine gearbox[J]. IEEE Transactions on Energy Conversion,2012,27(2):526-535.

[16] Yang W X, Tavner P J. Empirical mode decomposition, an adaptive approach for interpreting shaft vibratory signals of large rotating machinery[J]. Journal of Sound and Vibration,2009,321(3-5):1144-1170.

[17] He G L, Ding K, Li W H, et al. A novel order tracking method for wind turbine planetary gearbox vibration analysis based on discrete spectrum correction techniqu[J]. Renewable energy,2016,87:364-375.

[18] Li Z X, Yan X P, Wang X P, et al. Detection of gear cracks in a complex gearbox of wind turbines using supervised bounded component analysis of vibration signals collected from multi-channel sensors[J]. Journal of Sound and Vibration,2016,371:406-433.

[19] VDI 3834-1—2009 Measurement and evaluation of the mechanical vibration of wind energy turbines and their components Onshore wind energy turbines with gears[S]. 2009.

[20] 苏连成,李兴林,王文龙,等. 中国北方地区风电轴承故障调查与分析[J]. 轴承,2013(11):59-62.

[21] Zappalà D, Tavner P J, Crabtree C J. Gear fault detection automation using WindCon frequency tracking[C]//Proceedings European Wind Energy Conference, Copenhagen, Denmark,2012.

AnAutomaticFailureIdentificationMethodBasedonAmplitudeModulationRatiotoWindTurbineGearbox

SU Lian-cheng1,2,CHENG Qi-hai2

(1.KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China;

2.YanshanUniversity,HebeiQinhuangdao066004,China)

The multi-site monitoring, high data analysis workload and manual fault recognition manner makes the wind turbines operational reports months delay. An automatic identification algorithm for wind turbine gearbox based on amplitude modulation is proposed in this paper. According to the unsteady feature of the wind turbine speed, the time-frequency analysis is carried out on the gearbox vibration acceleration signal firstly to obtain the instantaneous speed of the rotating, then the resampling of order tracking analysis is conducted to transform the equal time signal sequences to equal angular ones, and then the larger coefficient value is selected between the meshing and the double meshing frequency in the frequency domain. The multi frequency coefficient value spacing by rotating speed is summed and the ratio divided by larger meshing frequency is deemed as the feature value to character the state of the gearbox failure. The effective of distinguish the faults and normal state is shown by gearbox vibration data analysis results under both constant and variable speed condition, and the stability is also shown based on different speed simultaneously.

wind turbine gearbox; amplitude modulation; time-frequency analysis; fault diagnosis; failure analysis

2017年2月28日 [

] 2017年4月20日

河北省自然科学基金(F2015203412);无损检测技术教育部重点实验室开放基金(ZD201329007)

苏连成(1977年-),男,博士,副教授,主要从事无损检测、故障诊断和信号处理等方面的研究。

TG333.17

Adoi: 10.3969/j.issn.1673-6214.2017.03.002

1673-6214(2017)03-0144-07