基于数值模拟提高叶片多向镦锻模具寿命分析

2017-09-07何应强刘明松龙正建蒋峥嵘朱黎明

何应强 刘明松 龙正建 谢 彬 蒋峥嵘 朱黎明 廖 青

(东方汽轮机有限公司,四川618000)

试验研究

基于数值模拟提高叶片多向镦锻模具寿命分析

何应强 刘明松 龙正建 谢 彬 蒋峥嵘 朱黎明 廖 青

(东方汽轮机有限公司,四川618000)

以叶片多向镦锻制坯工艺为研究对象,通过Deform模拟分析得到影响模具使用寿命的主要原因。通过模拟分析得到叶片多向镦锻速比因素、原材料斜切下料是导致镦锻模具失效的主要原因。对叶片多向镦锻速比优化及原材料的垂直下料可以解决叶片多向镦锻的质量问题。

叶片;多向镦锻;模具;数值模拟

多向镦锻具有显著提高材料利用率、生产效率和强烈细化晶粒等优点[1]。由于叶片镦锻制坯过程中经常出现充型偏心、模具坍塌、扭曲等质量缺陷,造成叶片多向镦锻模具的使用寿命极低,不仅极大影响了产品质量,也影响了生产率和生产成本。影响热锻模寿命的主要因素是复杂的,其失效形式主要在材料强度、韧性与应力因素,以及生产条件相互作用下发生的[2]。通常提高热锻模寿命的主要方法有:热处理提高热锻模淬火硬度;选用较好的热锻模材料;合理使用热锻模,增加润滑,降低模具型腔温度等手段[3]。除此之外,提高模具寿命还可从生产工艺优化上进行。本文基于数值模拟分析技术与生产实际,对影响叶片多向镦锻模具寿命的主要原因进行分析,提出有效提高模具寿命的工艺方案,从而提高叶片镦锻制坯生产效益,降低锻模成本,真正实现叶片制坯效益最大化。

1 多向镦锻速比对模具寿命的影响

1.1 同速比镦锻成形模具受力分析

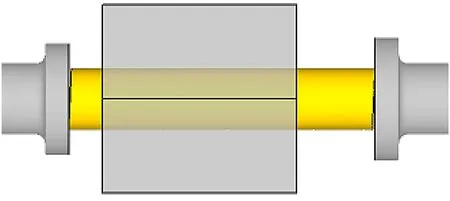

采用Deform数值模拟分析技术,分析叶片多向镦锻制坯工艺过程。叶片多向镦锻模拟分析初设左右凸模采用相同的镦锻速度14 mm/s,成形过程如图1所示。

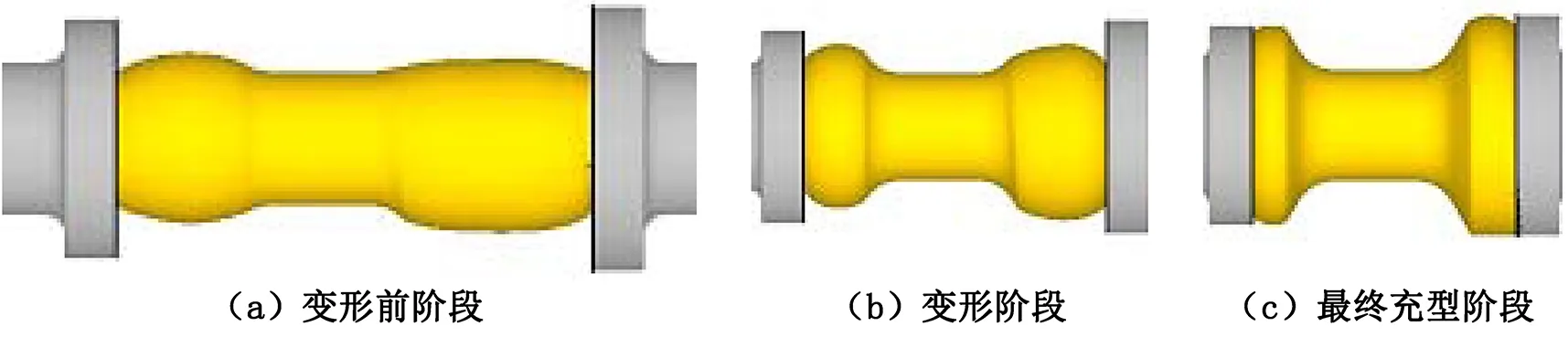

从叶片镦锻制坯成形过程看,坯料先充填凹模左型腔,后充填右型腔。此种情况的发生是由于制坯两侧型腔对金属需求不一,左侧需求少,右侧需求多。在相同速比下,左侧充型距离短,先充型,右侧充型距离长,后充型。对这种不同步多向镦锻充型变形进行受力分析,得到的凸凹模水平受力情况,如图2所示。

图1 同速比镦锻制坯成形过程

图2 凸凹模水平受力分析

图3 不同速比优化镦锻成形过程

图4 优化后凸凹模水平受力分析

当镦锻模左腔室完整充型时,由于坯料无变形空间,造成变形抗力急剧增加,而此时右腔室还未充填型腔,坯料有变形空间,变形抗力没有急剧增加。从图2可以看出,在图1镦锻中间状态下,左凸模水平最大载荷1280 t,而右凸模受力仅为142 t,这种变形抗力通过坯料传递到凹模上,使凹模受到同等不同方向的变形力,两侧抗力差异1138 t,由左向右,其中上凹模承担了565 t,下凹模承担了552 t。在图1镦锻终成形状态下,右凸模最大受力达到1420 t,此时左凸模受力也达到1090 t,左右凸模受力的差值为330 t,由右向左,与此时上凹模水平受力148 t、下凹模水平受力170 t相吻合。若凹模长期受到如此巨大侧向力作用,将因偏载力使镦锻模位移变形,甚至固定凹模的螺栓将被弯扭报废,因此同等速比的成形工艺方案不利于镦锻生产。

1.2 速比优化镦锻成形模具受力分析

对于相同速比的非对称多向镦锻成形会造成较大侧向偏载力问题,可以通过优化速比,实现两端同步成形来改善模具受力情况。根据两侧镦锻变形距离,得到两端同时完全充型的速度比,通过调整成形速度进行工艺方案优化。优化后得到左凸模运行速度为8 mm/s,右凸模运行速度为14 mm/s。其成形过程如图3所示,此时凸凹模水平受力分析如图4所示。

从坯料镦锻变形过程看,坯料两侧变形情况基本一致,左右凸模水平受力也基本一致,无明显差异,由于受力方向相反,可以抵消相对作用力,不会造成单向较大偏载力。由于两侧凸模受力相对平衡后,使得凹模水平方向也未受到较大侧向力。从最终充型时的镦锻模受力情况看,凸模水平最大载荷1080 t,凹模最大水平载荷98.1 t,比同速比情况下凸模最大载荷1420 t,凹模最大载荷565 t减少较多。从受力变形整个过程看,只有终成形时,凸模水平受到侧向最大载荷113 t,凹模水平最大侧向载荷98.1 t,对比同速比情况下凸模最大侧向载荷1138 t减少了1025 t,凹模最大侧向载荷565 t减少了467 t,水平侧向偏载力减少极大,这使模具受力状态得到极大改善,进而极大提高了模具使用寿命。

2 坯料对模具寿命的影响分析

据生产现场调查,叶片镦锻制坯过程中出现了凹模型腔受偏载力作用变形严重,凸模也因受偏载力而致使严重变形失效,凸凹模实际生产失效如图5所示。

图5 镦锻模生产失效情况

图6 斜切下料分析模型

通过现场分析,凸凹模并非因两端不同时到位而失效,而是因为坯料从镦锻开始就弯曲变形所致。经对坯料检测发现来料端面锯切质量较差,端面极不平整,不与轴向垂直,此种容易忽略的情况将极大影响镦锻模使用寿命。

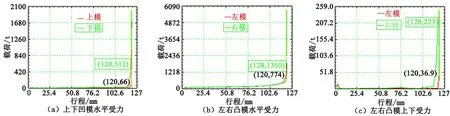

为详细分析来料不平整对镦锻模受力的影响,本文通过建立斜切分析模型来对此种情况进行受力模拟分析,初设来料端面倾斜角度为2.5°,斜切下料分析模型如图6所示。由于圆钢锯切斜度的存在,会造成镦锻过程中坯料两端面受到非水平方向的倾斜力,从而造成坯料流向一侧,斜切下料镦锻过程变化如图7所示。

图7 斜切下料镦锻过程变化

图8 斜切下料模具受力分析

从斜切镦锻过程变化看,圆钢在变形前阶段,右侧坯料已经开始上下半非均匀变形,下半部明显比上半部坯料多,左侧没有明显区别;到变形阶段时,坯料镦锻已初具成形,左侧上下部位充型均匀,右侧充型下半型腔较多,充型倾斜斜面特别明显;到最终充型阶段时,坯料已基本充填模具型腔,左侧充型均匀,右侧明显下半部位充型饱满,甚至产生一定的毛刺飞边,而上半部位充型还不完整,明显不同于图3充型结果。由此得知,小角度的锯切下料将一定程度上影响坯料在模膛的充型变化。该叶片镦锻时由于左侧所需坯料少,镦锻距离小,小角度斜切对坯料流动充型没有太大影响,而右侧所需坯料多,镦锻距离大,坯料镦锻过程中发生一点倾斜,就会造成坯料模具型腔充型不平衡,从而影响到模具受力不平衡。由此可见,镦锻成形对圆钢下料两侧端面有较高的垂直度要求。从左右两侧不同的坯料充型变化还可得出,锯切倾斜角的影响程度与圆钢直径、变形距离有直接的关系。

根据斜切下料模拟分析情况,对凸凹模受力变化进行了分析,受力分析如图8所示。

从镦锻模载荷变化情况看,终成形时上下凹模水平受力各受到66 t和512 t的侧向力,明显高于图4优化分析受到的15.5 t和98.1 t侧向力,但低于图2镦锻分析受到的170 t和565 t侧向力,下凹模比上凹模侧向力大很多的原因是坯料往下凹模镦挤成形,由于坯料在下凹模无变形空间,镦锻力被坯料传递到下凹模上,而此时上凹模由于坯料还未完全充型,因而模具受载荷小。从右凸模水平受力载荷看,终成形时右凸模受力1350 t,对比图4优化分析得到的1080 t,右凸模载荷明显增加,分析原因为右型腔下模部分已完全充型,甚至毛刺飞边产生,坯料已无变形空间,从而造成闭式挤压载荷明显增加。从左右凸模上下受力看,各受到36.9 t和223 t侧向力,这种侧向力的产生是由于坯料偏心充型使凸模受力不平衡引起的。而右凸模由于受到的上下223 t侧向偏载力明显高于左凸模,从而造成凸模弯扭变形,进而造成右凸模啃下凹模,形成如图5所示的右凸模变形严重,致使其失效。

3 结论

本文通过不同工艺、不同坯料状态下对叶片多向镦锻变形过程、模具受力进行有限元模拟分析,得到了生产过程中镦锻模具缺陷产生的主要原因,得到的主要结论如下:

(1)通过叶片多向镦锻不同工艺速比的对比分析,得到了坯料镦锻的变形过程差异及模具的受力差异,得出叶片多向镦锻的坯料成形充填必须同步一致,否则会造成极大侧向力,容易造成锻模报废。

(2)对镦锻模弯扭、啃模失效状态进行工艺分析,发现容易忽略的圆钢下料斜切现状对叶片多向镦锻成形模具寿命有严重影响。斜切下料不仅影响镦锻件产品质量,更严重降低了模具使用寿命,极容易造成镦锻模具报废。

[1] 郑彬彬,董传勇,薛克敏,等. 三通阀体多向模锻工艺研究[J]. 精密成形工程,2010(5):61-63.

[2] 郭国林. 锻模失效原因分析与修复方法[J]. 模具工业,2009,35(11):66-68.

[3] 桌荣明. 提高热锻模使用寿命方法[J]. 锻压装备与制造技术,2005,40(5):83-85.

编辑 杜青泉

Analysis for Improving Service Life of Multi-direction Upsetting Die of Blade by Numerical Simulation

He Yingqiang, Liu Mingsong, Long Zhengjian,Xie Bin, Jiang Zhengrong, Zhu Liming, Liao Qing

The blanking forming process with multi-direction upsetting method of blade has been taken as the research object. The main reason which influences the service life of die has been obtained by means of Deform simulation analysis. Meanwhile, the main reason which leads to the failure of upsetting die is the speed ratio of multi-direction upsetting and the beveled blanking of raw material. The quality issue of multi-direction upsetting for blade can be solved by optimizing the speed ratio of multi-direction upsetting and changing into vertical blanking with raw material.

blade; multi-direction upsetting; die; numerical simulation

2017—11—20

何应强(1983—),男,硕士,工程师,主要从事锻压工艺技术研究。

O242.1

B