变速器中间轴断裂失效分析及改进

2018-10-26刘晓雷向权力孙智金杨林

刘晓雷,向权力,孙智金,杨林

变速器中间轴断裂失效分析及改进

刘晓雷,向权力,孙智金,杨林

(陕西法士特汽车传动工程研究院,陕西 西安 710119)

文章针对某款变速器疲劳寿命台架实验过程中出现的中间轴断裂问题,分析了断裂原因,提出了设计改进方案,并通过实验验证了改进方案的可行性,给以后变速器设计提供了重要的参考。

变速器;中间轴;断裂

前言

中间轴是变速器传扭的重要零件,变速器中间轴的断裂属于I类严重故障[1],如果出现中间轴断裂问题,将直接导致变速器损坏无法工作,严重者会导致车辆事故;因此,变速器中间轴的设计是至关重要,需要充分了解工况设计较大的安全系数;我公司某款单中间轴斜齿变速器,主机厂家发动机输出扭矩增大约5%,为考察是否可以进行匹配,根据客户要求按照提升后的扭矩做强化疲劳寿命试验,总共做了三轮疲劳寿命,分别在第5、8、10循环出现了中间轴断裂的故障,因此可以判断原有结构变速器不能超扭使用,不然会带来断轴的风险。客户对此非常重视,要求我方找出原因并提出绝对有效的解决方案。

1 问题描述及分析

1.1 问题描述

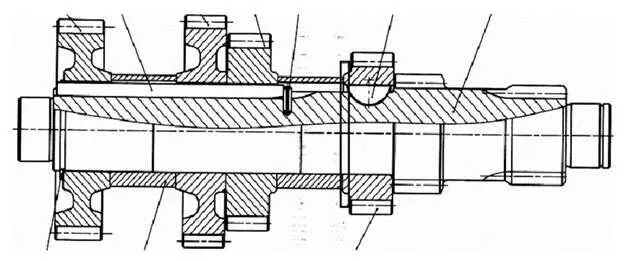

我公司某款单中间轴变速器在疲劳寿命试验第8循环二挡时发现异常震动,试验人员立即停机,发现中间轴轴承盖碎裂,拆箱发现中间轴二挡齿轮下方靠近半圆键前端部位断裂。如图1和图2中框出所示。

图1 中间轴断裂拆箱照片

图2 中间轴总成结构图

该变速器为单中间轴全斜齿变速器,中间轴承受扭矩、弯矩共同作用,且中间轴上轴向力在前进挡时抵消,此处断裂在原变速器台架试验中从未发生过,初步分析可能的原因有以下几个方面:1)扭矩过大扭转剪切断裂;2)弯曲挠度过大弯曲折断;3)原材料不满足要求;4)存在裂纹缺陷;以上都是可能原因,必须经过相关计算、检测和实验验证才能确认根本原因。

1.2 原因分析

1.2.1挠度校核计算

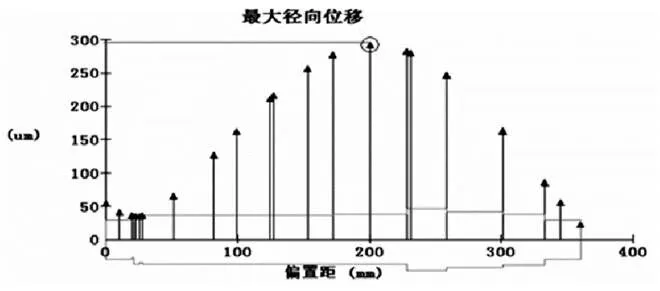

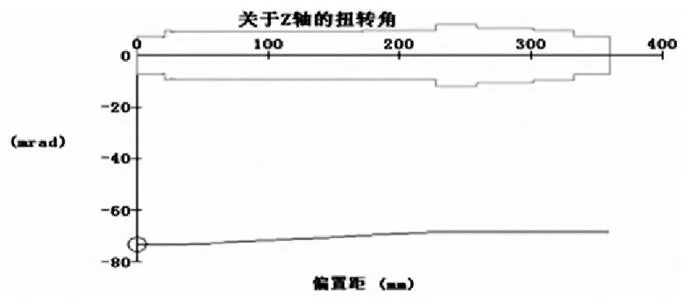

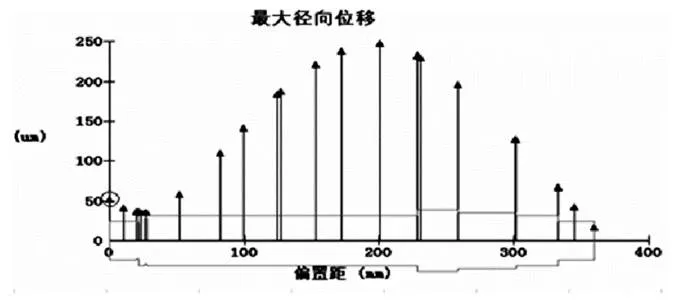

故障变速器是根据客户要求扭矩增大4%进行疲劳试验,因此,我们有必要对新的输入扭矩下的中间轴挠度进行计算,本文通过Rom ax分析软件,建立变速器齿轮传动三维模型如图3所示,给一轴进行纯扭矩加载,可以得出偏移量幅值云图4,最终计算出变速器挂一档时挠度最大为0.3mm,挂二挡时挠度最大为0.25mm,且最大挠度位置都在距离轴左端200mm处,通过比对中间轴图纸,此处正是发生断裂的部位。

图3 Rom ax计算模型

图4 Rom ax计算云图

图5 挂一档时中间轴挠度计算图

图6 挂一档时中间轴扭转角计算图

图7 挂二档时中间轴挠度计算图

图8 挂二档时中间轴扭转角计算图

1.2.2理化检测及断口形貌分析

经过理化检测,发现中间轴材质、表面硬度、金相组织、有效硬化层深,以及光轴断裂部位的表面硬度、残余层深等均符合技术要求;通过在显微镜下观察可以判断断裂类型属于旋转弯曲疲劳断裂[2],断裂源是在中间轴半圆键槽的尖角部位附近,初步怀疑是交变得弯曲和扭转共同作用,使得此处超过了材料的抗拉强度而产生了最初的裂纹,随着疲劳裂纹的扩展,最终导致断裂。

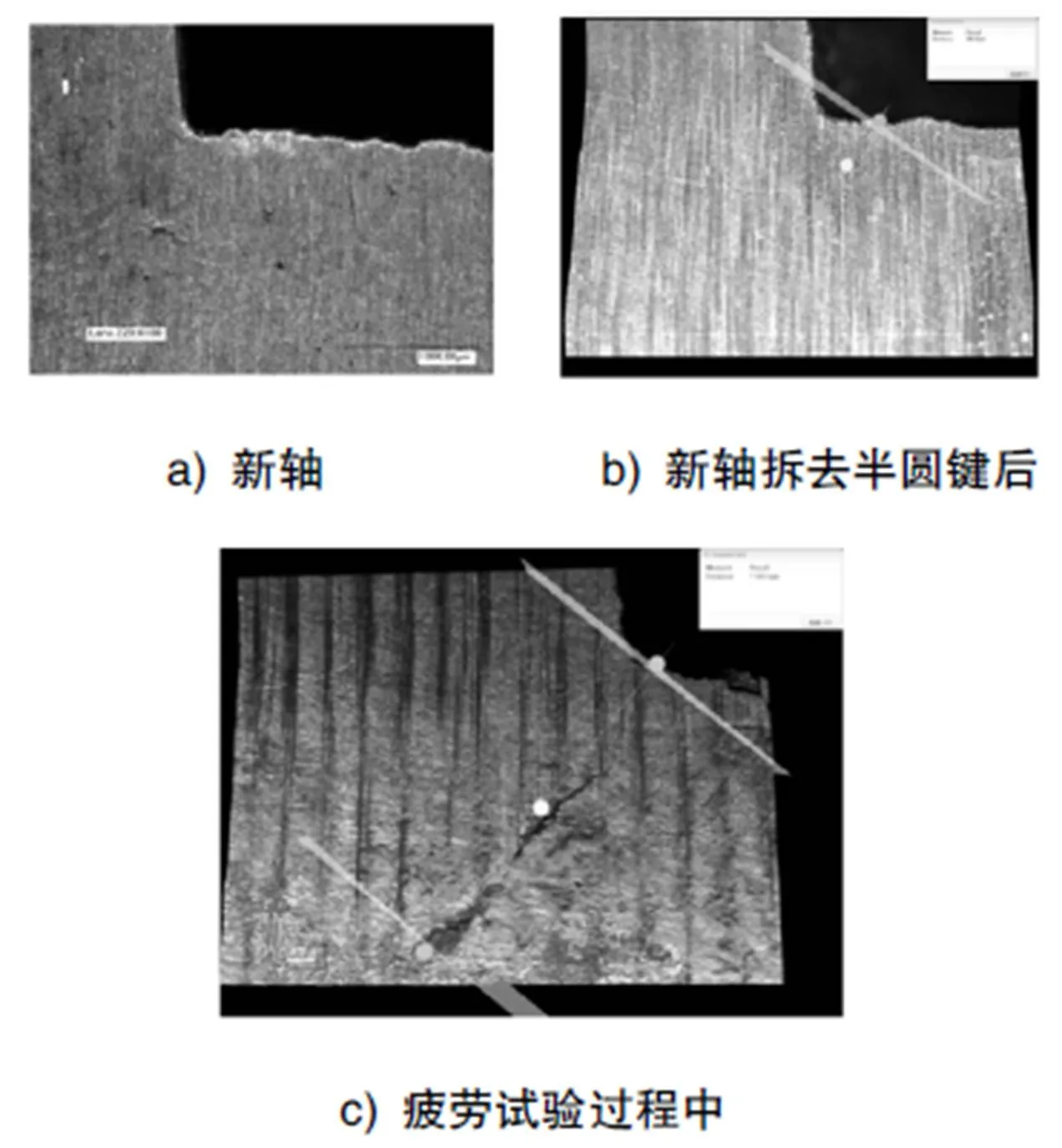

1.2.3半圆键槽初始裂纹验证

图10 键槽尖角处显微照片

经过1.2.2的分析可知,裂纹源起始于半圆键尖角处,因此,有必要对半圆键槽处是否存在初始裂纹进行验证,通过对比同一个中间轴,未安装半圆键时、安装半圆键拆装后、疲劳试验磨合后键槽尖角处的显微形貌发现,如图10 a)可以看到原始新轴尖角处无显微裂纹,图10 b)在安装半圆键间隙是-0.05的情况下,拆去半圆键后发现尖角有长度为0.39毫米的裂纹;图10 c)各档磨合1h,一档正式1小时,其余档位30min后(五档箱),排查未断轴的变速器中间轴与半圆键配合间隙,基本都在0.003~0.007之间(设计配合是-0.075~0.012),因此从对比分析可以得知:半圆键过盈量较大情况,会使得半圆键槽尖角产生安装的裂纹,并且试验过程中,此裂纹会因为半圆键剪切和轴的弯曲扭转变形而加剧。

综合以上计算和检测验证,可知此变速器中间轴断裂失效原因如下:中间轴断裂处挠度最大,且比较同类单中间轴变速器,其挠度值偏高于其他箱型;裂纹源始于半圆键槽尖角处,且半圆键过盈量较大情况,会使得半圆键槽尖角产生安装的裂纹(砸半圆键进入键槽),此裂纹会在试验过程中由于轴的弯曲扭转变形、半圆键的剪切变形等而不断加剧,最终扩展以致断裂。此中间轴断裂是一个疲劳断裂的过程,在中间轴发生瞬断之前,中间轴的径向定心产生严重倾斜,中间轴上轴向力不能抵消,轴向力通过后端轴承最终传递到轴承盖上,使得轴承盖发生碎裂。

2 改进设计及验证

图11所示为改进设计的中间轴的结构方案,跟原来结构相比较,为了规避半圆键安装以及受力带来尖角显微裂纹的情况,取消了半圆键,通过类比其他单中间轴变速器的最大挠度,对中间轴二档处危险截面的轴径进行加粗设计,二档齿轮与中间轴过盈联结,为了避免过盈安装对于齿根弯曲强度的影响,其中二档轮齿部下方是小过盈配合。将改进后的中间轴总成装配两台样机进行总成疲劳寿命试验和静扭台架试验,均顺利通过,后续跟踪路试未反馈问题,经过了市场的验证,我们可以认为改进效果明显,解决了中间轴断裂的问题。

图11 改进设计中间轴结构

3 结论

本文针对某款变速器中间轴断裂的问题,从有限元挠度计算、理化检测及断口形貌分析、裂纹源对比验证四个方面进行了原因分析,中间轴断裂是断裂处挠度偏大、半圆键大过盈装配初始裂纹、中间轴交变的弯曲变形等几个因素叠加最终造成的结果,本文的原因分析和改进设计对于其它变速器设计有很大的参考价值。

[1] 沈鸿.机械工程手册[M].北京:机械工业出版社.

[2] 杨瑞成等.失效分析与选材[M].上海:上海交通大学出版社.2014.

[3] 宋进桂,龚宗洋.汽车变速器理论基础选择设计与应用.[M].北京:机械工业出版社.2011.

[4] 成大先.机械设计(第五版)第2卷[S].北京:化学工业出版社.2008.

Analysis and improvement of breaking reason of transmission counter shaft

Liu Xiaolei, Xiang Quanli, Sun Zhijin, Yang Lin

( Shaanxi Fast Auto Drive Engineering Institute, Shaanxi Xi’an 710119 )

Aiming at the problem of counter shaft fracture during the experiment of a transmission's fatigue life, this paper analyzes the cause of fracture, puts forward a design improvement scheme, and verifies the feasibility of the improvement scheme through experiments, providing important reference for the later design of transmission.

transmission; counter shaft; fracture

A

1671-7988(2018)20-87-03

U463.212+.4

A

1671-7988(2018)20-87-03

U463.212+.4

刘晓雷,男,工学硕士,主要从事汽车传动产品设计工作。

10.16638/j.cnki.1671-7988.2018.20.031