带钢热连轧机支承辊堆焊修复工艺研究

2017-09-07符定梅汪长安

符定梅 汪长安

(1.中冶建筑研究总院有限公司,北京100088;2.宝山钢铁股份有限公司,上海201900)

带钢热连轧机支承辊堆焊修复工艺研究

符定梅1汪长安2

(1.中冶建筑研究总院有限公司,北京100088;2.宝山钢铁股份有限公司,上海201900)

通过对轧辊母材的分析,选择合适的堆焊材料。研制支承辊堆焊专用夹具,并确定埋弧焊机类型。通过模拟辊的制作与检测,确定并优化堆焊工艺及热处理工艺。分阶段完成了两支支承辊的堆焊修复。

支承辊;堆焊工艺;耐磨性

近年来,随着堆焊技术的日益成熟,采用堆焊方法修复部分种类旧轧辊以提高轧辊的使用寿命已成为我国大中小企业降低成本、提高设备运转率的重要举措,也符合我国节能降耗、绿色环保的要求[1-2]。堆焊技术也成为机械制造行业经济而快速有效的制造和维修手段。宝钢股份有3条热轧线,使用来自专业轧辊制造厂的锻造或铸造支承辊。典型的化学成分为:0.4%~0.5%的C,5%的Cr,少量其它合金元素。工作层的典型金相组织为马氏体或下贝氏体及少量Cr7C3碳化物,辊颈的典型金相组织为珠光体。支承辊新辊允许硬度范围65~71HSD,辊面硬度波动小于2HSD,辊颈硬度35~45HSD。目前宝钢年耗热轧支承辊10多根,对其表面进行堆焊修复是非常必要的。

1 支承辊堆焊层设计

1.1 热轧支承辊堆焊层焊材的选择与制造

焊材选择重点考虑以下指标:

(1)轧辊本体与焊材的相容性,指二者之间必须具备互溶性,避免产生脆性金属化合物。还需考虑两者之间的熔化温度、膨胀系数、导热率和比电阻等物理性能的差异。

(2)熔合区的成分、性能与组织。熔合区是堆焊层与基体之间的分界区以及堆焊层间的分界区。分界区一般包括熔合线和结晶过渡区。由于熔焊区内各层的结晶特点不同,可能由于成分的变化形成性能不良的过渡层,如在低碳钢上堆焊合金钢焊层,过渡层中的C含量大大增加,形成大量脆性金属化合物,导致焊层开裂。堆焊过程中应尽量避免或控制过渡层的产生和长大,尽量采用能抑制脆性相产生的元素及工艺,如选用含有大量奥氏体形成元素的堆焊材料。基于以上原理,选择的焊材成分如表1所示。

表1 焊材化学成分(质量分数,%)

1.2 焊丝、焊剂堆焊前准备

埋弧自动焊以其高效率、稳定的质量在金属结构件等制造工艺中得到广泛推广。但是,在应用到中低碳钢和低合金结构件等焊接生产上时,对这类钢结构的焊接过程中,最为突出的问题是导致工件焊缝产生裂纹,其主要原因之一是焊接材料中的含水量,因此,利用埋弧焊工艺对大型支承辊堆焊时,必须对焊剂进行严格的烘干。

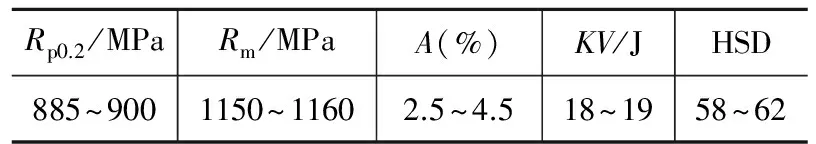

表2 硬面(工作)层材料的力学性能

1.3 堆焊层设计

堆焊材料的力学性能要求见表2。

(1)打底层:采用低碳低合金的堆焊材料,使焊材与母材具有良好的相容性,并兼有足够的塑性,以确保焊材与母材的焊合强度。大型锻造支承辊都是高碳合金钢,母材的碳当量较高,可堆焊性较差。为确保母材和堆焊金属之间的良好冶金结合,堆焊硬面工作层前必须先堆焊打底层。打底层材料应根据母材的合金成分选择与之匹配的低、中碳堆焊合金体系。要考虑合金体系金相组织和堆焊材料的强韧性,辊体及硬面工作层均有浸润性和良好结合性。合金成分稍低时应选择韧性较好的不锈钢合金体系,堆焊合金体系中添加微合金元素,细化晶粒和改变夹杂物形态,提高堆焊合金的强韧性。

(2)过渡层:过渡层堆焊硬度、强度介于打底层与工作层之间,与二者有良好的相溶性,起到承上启下的作用,为堆焊硬面层奠定良好基础。过渡层处于打底层和工作层之间,起过渡缓冲作用,从而要求过渡层材质既要有良好的强韧性,又要有良好的层间结合性能。过渡层一般堆焊厚度在7~14 mm,堆焊层组织选择贝氏体+索氏体+少量其他组织及碳化物或贝氏体+马氏体+少量其他组织及碳化物。

(3)工作层:选用合金含量较高的焊丝,以提高工作层的强度和耐磨性,同时工作层焊材还应具有相应的抗腐蚀性能,确保轧辊的使用性能。力学性能见表2。

2 支承辊表面堆焊处理

2.1 堆焊工艺设计

采用合理的堆焊工艺参数是保证堆焊过程稳定和焊缝质量良好的有效手段。影响堆焊质量的主要工艺参数有:焊接电压、电流和焊接速度,工件的旋转速度,焊接层厚度,焊道之间的搭接量,焊接位置,工件堆焊部位的梯度,台阶的边角弧度等。

2.1.1 车削加工

堆焊前通过超声检测和着色检测,确定缺陷位置及深度,包括对旧辊辊环、辊颈进行疲劳层车削,这是确保支承辊最终堆焊质量的关键。

2.1.2 预热

预热的主要目的是降低堆焊过程中堆焊金属及热影响区的冷却速度,降低淬硬倾向并减少焊接应力,防止母材和堆焊金属在堆焊过程中发生相变导致裂纹产生。预热温度的确定需依据母材以及堆焊材料的C含量和合金含量而定,应高于材料的马氏体转变温度Ms点。

就支承辊而言,由于母材及堆焊材料的合金含量均相对偏高,再加之支承辊的尺寸及堆焊厚度大,焊接应力大,为防止裂纹和气孔,并改善开始堆焊时焊层与母材的熔合,避免裂纹及焊不透缺陷,应尽量提高预热温度。考虑到实际操作中的容许程度,堆焊前应消应力560℃保温70 h,炉内冷却至370℃开始堆焊。加温过程中,为使辊体内部热透,辊体内外温度均匀,升温应缓慢,预热升温速度≤25℃/h。预热保温时间根据支承辊外径尺寸大小来确定,原则是确保辊坯从外到里热透。并在200~300℃保温足够时间,辊面加热要均匀。

2.1.3 堆焊过程中层间温度及辊体温度均匀性的控制

堆焊过程中的层间温度适当与否,对防止产生裂纹等工艺缺陷起着重要作用,必须保证层间温度在300℃以上(高于材料的马氏体转变温度Ms点),避免堆焊金属发生马氏体相变及淬回火效应,使整个堆焊层焊完之后在热处理电炉中同时进行马氏体转变,只有这样才能保证堆焊层的组织和硬度均匀性。

在轧辊二次利用的修复和堆焊过程中,母材堆焊部位的温度要根据工艺要求严格执行。始终保证堆焊母材的预温均匀性。当母材堆焊部位的温度低于工艺要求时,应停止堆焊并进行中间加热,等母材堆焊部位的温度达到工艺要求后再继续堆焊。必须在严格执行母体处于恒温的基础上进行整个堆焊过程,确保融合后的强度。

就支承辊而言,由于母材及堆焊材料的合金含量均相对偏高,支承辊的尺寸及堆焊厚度均较大,焊接应力大,必须严格控制道间温度,保持多台焊机的协调性及层间温度的一致性。在堆焊辊面时,除侧面继续加热保温外,两端因散热快,应采用火焰加热器适时补充加热保温。

2.1.4 中间去应力热处理

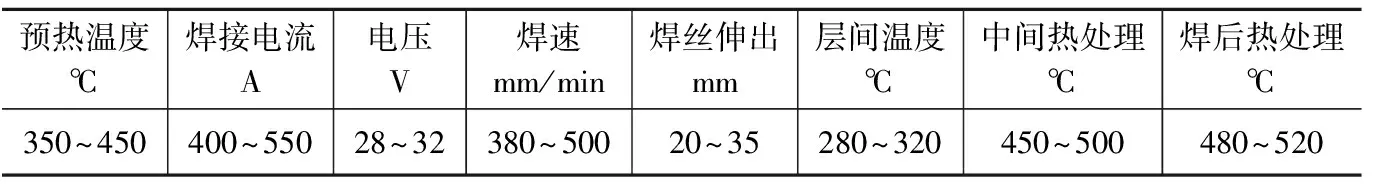

表3 堆焊工艺参数

由于堆焊轧辊是多层多道焊,后层对前层有热处理作用,同时焊缝中氢的积累也逐层增加。因此,堆焊过程中,堆焊厚度到一定范围时(单边堆焊厚度20~25 mm),必须进行退火热处理,以确保消除堆焊应力,之后再继续堆焊至规定尺寸。

由于打底层、过渡层及工作层的堆焊材料的马氏体转变点不同,通常采用马氏体转变点最高的材料作为层间温度的参考值。就支承辊材质而言,要求温度控制在480~520℃,保温20 h左右,炉冷至400℃再开炉堆焊。如此重复进行堆焊和改善组织的热处理过程,直到堆焊厚度达到图纸所需尺寸。

2.1.5 焊后热处理

焊后须经弥散强化处理(回火),让V4C3、Mo2C、Cr7C3等碳化物充分析出进行弥散强化,以获得良好的焊后堆焊层金相组织,调整堆焊层的硬度,同时消除堆焊过程中由于热膨胀及收缩产生的焊接应力。焊后热处理的主要目的是为了改善焊后组织和消除焊接应力。堆焊完毕的支承辊应缓慢冷却,不超过250℃后进行热处理。热处理炉初始温度为280℃左右,缓慢升温到480~520℃,保温20 h。在520~450℃区间,每1 h降温不超过10℃,降至450℃时断电随炉缓冷,常温出炉。

支承辊堆焊完毕后,应缓慢冷却,不超过250℃后吊装至专用的热处理电炉中进行回火处理。热处理炉要求炉内温度均匀性好,温度测定准确,控温过程精确。整个热处理过程的升温、保温、降温必须严格按照工艺要求执行。

为充分发挥材料的性能,应选择在540~560℃高温回火。回火温度过高、过低都会使堆焊层的硬度降低。这是因为温度过高,马氏体的分解和碳化物的聚集加剧;温度过低,弥散强化作用不充分。合理的回火温度辅以充分的回火时间,回火后堆焊层的金相组织为回火马氏体+碳化物。

送炉过程中,可用厚石棉垫包裹以防止轧辊温度快速下降,同时炉内初始温度应在支承辊预热温度或层间温度要求范围内。升温过程中,为保证温度均匀,升温速度要缓。降温过程中,为防止产生新的应力,也应缓慢冷却。待支承辊逐渐冷却至50℃以后,才可以出炉,自然冷却至室温。同时确保降温过程中辊身端部边缘部位和中间部位温度的一致性,避免端部边缘部位的急剧冷却引起的硬度差异。

2.1.6 支承辊辊颈保护

回火过程中必须保护轴颈。不能因为热处理过程的温度影响轴颈。一旦温度影响轴颈会使轴颈表面产生氧化,影响该部位的形位公差,甚至因轴向弯曲使同心度严重超差。由于支承辊重量大,堆焊时间长,始终处于旋转状态,故必须对辊子两侧轴颈进行保护。锻造轴套2件(∅900/400 mm×300 mm),按轴颈尺寸进行车加工,加工后装配在辊子两侧轴颈并固定,不允许辊套串动。

2.2 堆焊工艺

堆焊工艺参数见表3。根据辊面着色检测和超声检测情况对辊面进行车削加工(∅1436 mm),确认无裂纹、气孔等影响堆焊的缺陷。

堆焊分打底层、过渡层、工作层。打底层设计两层,单边约7 mm。过渡层设计两层,单边约7 mm。工作层需根据修复要求对辊面进行多层堆焊。中间堆焊20~30 mm后必须热处理,直至辊面直径达到协议要求。堆焊前对焊丝、焊剂进行200℃、保温2 h烘干。

第1次封炉热处理:加热至>200℃保温4~6 h,加热至>300℃保温5~10 h,加热至>400℃保温5~10 h,加热至>560℃保温20~30 h,炉冷至<400℃开炉进行第1次堆焊,用司太立∅4 mm、108焊丝+260焊剂焊两层打底层,再用司太立∅4 mm、107M焊丝+260焊剂焊两层过渡层,硬面用254焊丝+260焊剂焊至∅1491 mm×2090 mm。

第2次封炉热处理:加热至>200℃保温4~8 h,加热至>400℃保温10~14 h,加热至>560℃保温8~12 h,炉冷至<400℃开炉进行第2次堆焊,用司太立254焊丝+260焊剂焊至∅1545 mm×2075 mm。

第3次封炉热处理:降温至200℃保温5~9 h,加热至>300℃保温8~10 h,加热至>400℃保温8~10 h,加热至>560℃保温5~8 h,炉冷至<400℃开炉进行第3次堆焊,用司太立254焊丝+260焊剂焊至∅1594.5 mm×2065 mm。

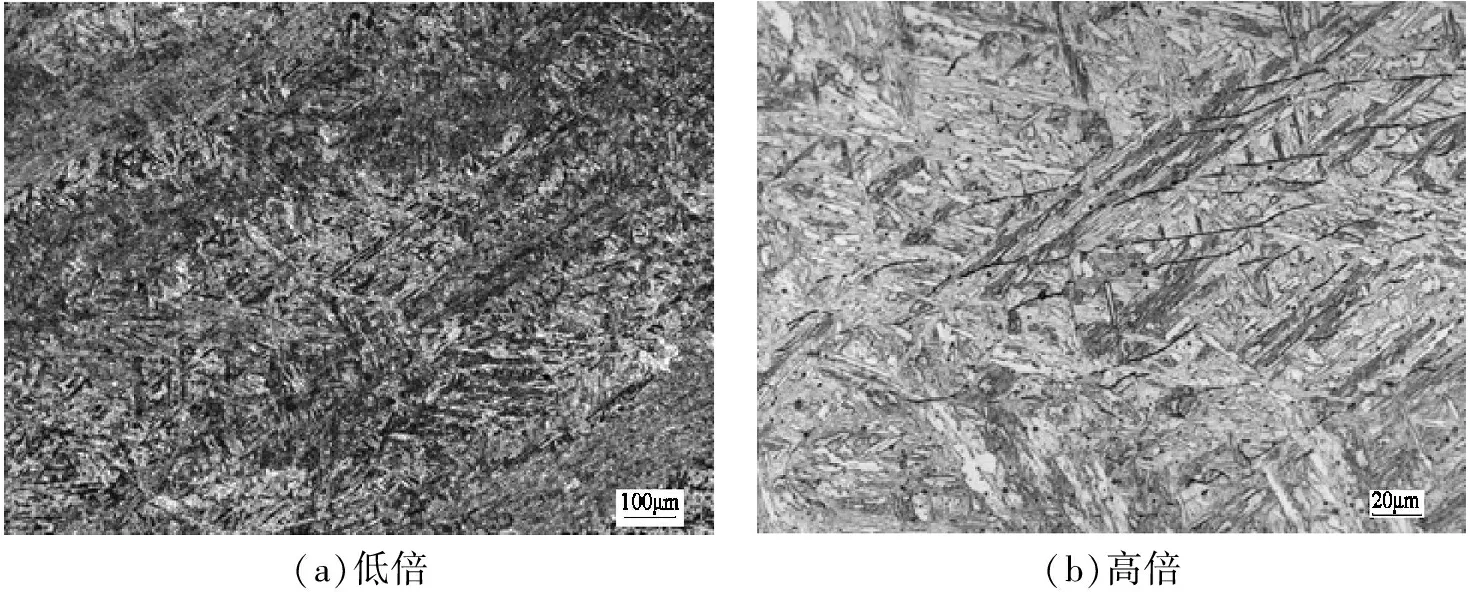

(a)低倍(b)高倍

图1 堆焊层金相组织

Figure 1 Metallographic structure of overlay

第4次封炉热处理:加热至>200℃保温6~8 h,加热至>300℃保温6~8 h,加热至>400℃保温8~10 h,加热至>560℃保温8~10 h,炉冷至常温。

堆焊面必须平整,无裂纹、气孔等缺陷。堆焊层组织致密,无缺陷,质量稳定。典型堆焊层组织见图1。

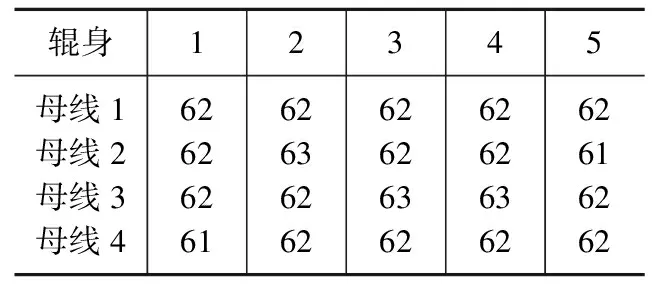

表4 0764#支承辊硬度检测结果(HSD)

3 堆焊轧辊的硬度及工业应用

堆焊轧辊硬度见表4。可以看出,堆焊表面硬度为61~63HSD,符合要求。

修复支承辊自2012年9月份第1次上机使用以来,共在R3下辊工位使用10次,具体见表5。磨损结果显示,在正常的换辊周期下,0764#支承辊相对磨损在0.2~0.4 mm之间,与普通辊处于一致水平。

4 结论

(1)确定了各堆焊层焊丝材质,其中工作层焊丝成分为Cr5Ni3Mo3,打底层为20CrNiMo。

(2)车削加工须去除辊面残余疲劳层,预热温度、层间温度及焊后热处理温度应高于母材及堆焊材料的马氏体转变温度,堆焊过程须采用轴套对支承辊辊颈进行保护。

(3)堆焊修复的支承辊,可满足2050生产线的R3、R4机架的使用需求,堆焊辊毫米过钢与普通支承辊相当,推广应用支承辊堆焊修复技术具有良好的经济和社会效益。

[1] Yang J,Yang Y L,Zhou Y F,et al. High-alloy martensite in the surfacing layer of hot-rolling supporting rollers during the tempering process. Surface and Coatings Technology,2013, 219: 69-74.

[2] Wang G,Chen J K,Shang S,et al. Numerical simulation on final heat treatment process of Cr5 forged backup roll steel. Transactions of Materials and Heat Treatment,2014,35(6):195-201.

编辑 杜青泉

Research on Overlay Repair Welding Process of Backup Roll for Hot Strip Mill

Fu Dingmei,Wang Changan

Through the analysis of roll base material, the appropriate surfacing material was selected in this paper. Special fixture for surfacing of the backup roll was developed, and the type of submerged arc welding machine was determined with the welding process. The welding process and heat treatment process were determined and optimized by simulating the roll′s production and testing. Two backup rolls were overlay repaired through different phases.

backup roll, overlay repair process, wear resistance

2016—12—13

符定梅(1974—),女,硕士,高级工程师,主要从事材料加工工程技术研究。

TG45

B