锥度及高径比对大型钢锭质量的影响

2017-09-07赵亚楠卜恒勇郭建政

赵亚楠 卜恒勇 郭建政 何 毅

(天津重型装备工程研究有限公司,天津300457)

锥度及高径比对大型钢锭质量的影响

赵亚楠 卜恒勇 郭建政 何 毅

(天津重型装备工程研究有限公司,天津300457)

通过ProCAST软件系统模拟研究了96 t大型钢锭锭身高径比和锥度对钢锭凝固过程及质量的影响。结果表明,随着钢锭高径比的增大,一次缩孔位置明显上移,轴向缩松明显增多,钢锭中下部的夹杂可上浮时间缩短;锥度对钢锭质量的影响有限。

大型钢锭;凝固过程;数值模拟

影响钢锭铸造质量的因素有很多,大致可分为两个方面:一方面是工艺因素,包括浇注温度[1]、浇注速度、浇注方式、保温剂使用与否及使用量等;另一个方面为模具因素,主要包括底盘、侧模和冒口的尺寸。目前我国使用的大型钢锭模型多为几十年前研究设计的,因此有必要对现有的钢锭模尺寸进行研究优化。

A. Kermanpur、M. Heidarzadeh等人对小吨位的钢锭开展了一系列的优化工作[2-3]。Jiaqi Wang等人主要对100 t钢锭的冒口部分进行了模型优化[4]。本文以96 t钢锭为研究对象,选择5种不同的高径比、锥度(见表1),通过模拟计算,分析钢锭的高径比、锥度对钢锭凝固过程的影响趋势,提出96 t钢锭模的优化思路。96 t钢锭示意图见图1。

1 钢锭模设计及前处理设置

1.1 钢锭模尺寸

本文以96 t钢锭为原型,通过保持钢锭的冒口、锭身和水口的体积不变,根据设定的高径比和锥度,计算得到锭身的上下直径,建立相应的三维模型。

表1 96 t钢锭主要优化参数

图1 96 t钢锭示意图

选择10个锥度、高径比不同的钢锭模型(见表2),进行凝固模拟计算,研究分析钢锭模的高径比和锥度对钢锭凝固过程的影响。

1.2 材料物性参数

材料物性参数主要包括钢锭、钢锭模、保温砖的密度、热导率、焓、液相线温度和固相线温度。对常用钢种进行了物性参数的实测,实测结果与软件计算得出的结果相差不大。因此,本钢锭的物性参数直接根据钢液的合金成分(见表3)计算得出。保温砖的物性参数是通过实验测量得出的。所有物性参数均为随温度变化的曲线,提高计算的可信度。

表2 10个钢锭模型的锥度和高径比

表3 70Cr3Mo钢锭合金成分(质量分数,%)

为了节省计算时间,在计算过程中往往忽略钢锭内部的流动。由于钢锭凝固时间长,钢液流动有利于热量的散失,不考虑流动可能会造成计算误差。经研究分析,增大钢液液相线以上的导热系数可以近似钢液内部流动对传热的影响,既能保证计算精度,又能提高工作效率。

1.3 初始条件及边界条件

对于大型钢锭来说,钢锭的充型时间和完全凝固时间相比要小得多,因此,钢液的初始温度可简化为钢液的浇注温度,70Cr3Mo钢锭的浇注温度设为1550℃。其余模型的初始温度均为20℃。

在大型钢锭的模拟计算中,直接将钢液顶部视为绝热情况[2-6]。本计算并未直接在钢锭顶部添加发热剂,而是在钢液的自由表面设置合理的热流密度和换热系数来取代发热剂的作用。

钢锭与金属钢锭模之间的界面换热系数随温度变化,其他界面换热系数均设为500 W/(m2·K)。

2 钢锭模的高径比对钢锭凝固过程的影响

2.1 钢锭模的高径比对钢锭凝固时间的影响

完全凝固时间随着高径比的增大逐渐减少,随后又发生增长,见图2。随着高径比的增大,侧模的冷却能力提高,冒口处的保温效果亦逐渐增强。钢锭的高径比越大,锭身的表面积增大[2],直径减小,这些均有利于钢锭的冷却。但当高径比继续增大时,冒口直径变小、高度增高,导致保温砖的保温作用更明显,高径比增大过程中,由“冒口上方的冷却占主导地位”向“保温砖的保温作用占主导地位”转变,使冒口处钢液的凝固速度变慢,所以凝固时间会重新增长。

图2 钢锭完全凝固时间分布图

图3 钢锭高径比对钢锭锭身上部完全凝固时间的影响

随着高径比的增大,侧模的冷却能力提高,冒口处的保温效果亦逐渐增强,因此,钢锭最后凝固部位由锭身向冒口方向移动。不考虑冒口部分,就锭身来看,凝固时间随高径比的增大而减少,见图3。这是因为高径比增大,侧模的表面积增大,冷却能力提高,锭身的凝固速度加快。

在钢锭凝固的不同时刻,量取钢锭中部凝固的坯壳厚度,由于5个钢锭的直径均有较大差异,但径向凝固速度可以用钢锭凝固的坯壳厚度与钢锭半径之比来表示[2]。钢锭高径比对钢锭径向凝固速率的影响见图4。由图4可知,钢锭高度中部的径向凝固速度随高径比的增大而增大[2],

图4 钢锭高径比对钢锭径向凝固速率的影响

因此,提高高径比不利于降低钢锭中心轴向生成孔隙的概率[3]。在凝固前期,钢液与侧模的温度差使钢液迅速凝固,随后凝固速度趋于稳定。凝固后期,大部分钢液均已达到固相线温度,致使凝固速度重新加快。

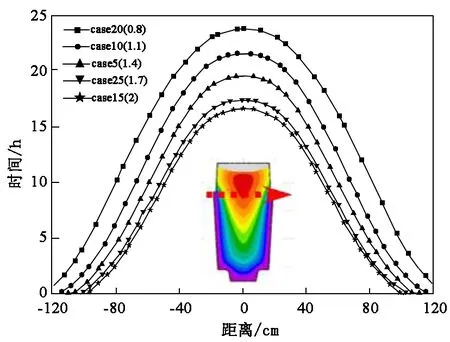

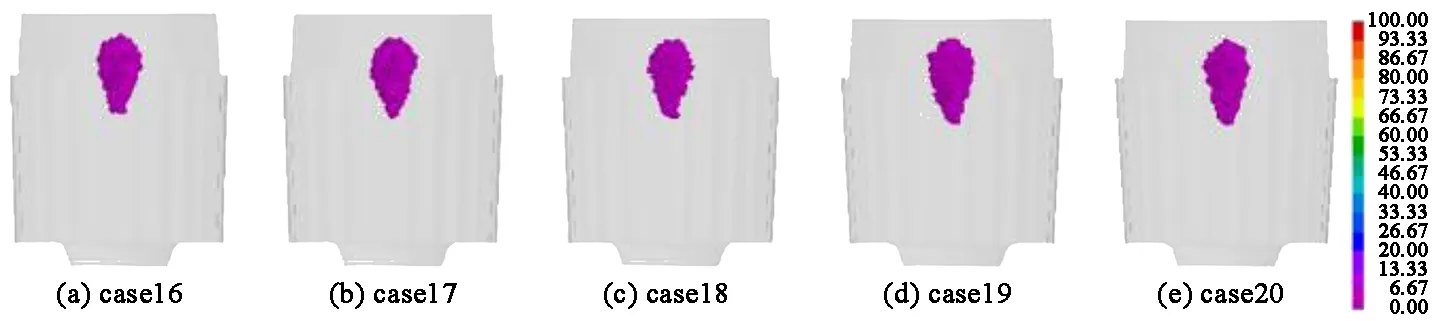

夹杂可上浮时间与钢锭的高径比之间没有规律,见图5。case5的夹杂上浮时间最长,为2.4 h;case25夹杂可上浮时间最短,为1.7 h;可上浮时间的变化幅度最大约为42 min。对于钢锭中下部(指钢锭高度的0.65以下)的夹杂,随着钢锭高径比的增大,夹杂的可上浮时间减小。钢锭中上部的夹杂可上浮时间与高径比之间的关系不规律,钢锭锭身顶端夹杂最小上浮时间为100 min,最大为138 min,相差38 min(见图6);钢锭高径比越小,越有利于夹杂的上浮。

图5 夹杂可上浮时间分布图

图6 高径比对钢锭顶部夹杂上浮时间的影响

2.2 钢锭模的高径比对钢锭缩孔缩松和夹杂物 上浮距离的影响

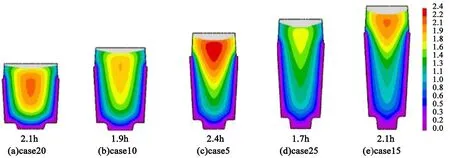

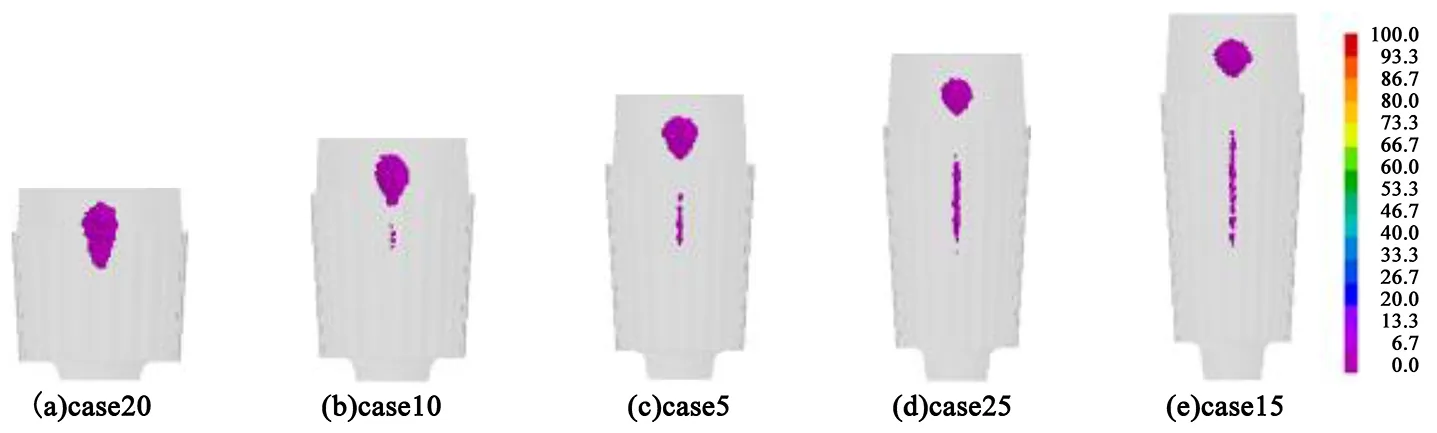

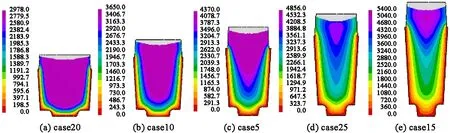

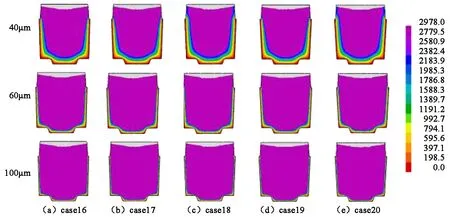

随着钢锭高径比的增大,二次缩孔的位置明显上移,形状由细长变为近球形;轴向缩松下移,形状变长,见图7。造成这一现象的主要原因是,高径比增大,侧模的冷却能力增强,使最后凝固部位上移,二次缩孔上移;同时,侧模冷却能力增强,有利于树枝晶的形成,枝晶交叠桥接,使钢液补缩困难,更易产生轴向缩松。

假设钢锭内部夹杂物为球体,并且其在上浮过程中不发生反应、聚集、吸附等物理现象[7],钢锭模高径比对夹杂上浮距离的影响如图8所示。由图8可见,高径比增大不利于夹杂物的上浮。

3 钢锭模的锥度对钢锭凝固过程的影响

3.1 钢锭模的锥度对钢锭凝固时间的影响

钢锭的完全凝固时间(见图9)和夹杂可上浮时间(见10)受钢锭锥度(高径比为0.8)的影响不大,最大相差36 min,占2.5%。

夹杂可上浮时间最大相差约24 min,这是由于5个钢锭的侧模表面积、高度区别不大造成的。锥度对钢锭底部夹杂的可上浮时间影响不大,从中上部开始出现明显的区别。

3.2 钢锭模的锥度对钢锭缩孔缩松、夹杂可上浮距离的影响

随着锥度的增大,二次缩孔的位置下移,见图11。由于钢锭高径比小,直径较大,钢锭的侧模冷却能力低于底模的冷却能力,致使二次缩孔出现在锭身部位。

假设钢锭内部夹杂物为球体,并且其在上浮过程中不发生反应、聚集、吸附等物理现象[7],钢锭锥度和夹杂物直径对夹杂上浮距离的影响如图12所示。钢锭模的高径比为0.8时,锥度对不同尺寸的夹杂上浮距离影响均不大,随着夹杂粒径的增大,夹杂可上浮区域增大。

图7 钢锭的二次缩孔和轴向缩松的分布情况

图8 高径比对夹杂上浮距离的影响

图9 钢锭完全凝固时间分布图

图10 夹杂可上浮时间分布图

图11 钢锭的二次缩孔和疏松的分布情况

4 钢锭的评价方法

4.1 钢锭的评价量化公式

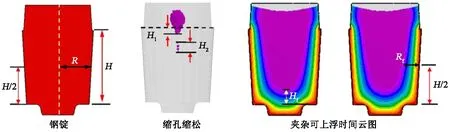

为了更清晰直观的表现钢锭模质量与钢锭模高径比、锥度的关系,把二次缩孔、轴向缩松、夹杂上浮距离作为评价钢锭优劣的三大标准,将钢锭质量量化为I值,并建立评价标准量化公式如下:

I=aH1/H+bH2/H+cdRf/R+ceHf/H

式中,a、b、c、d、e为加权系数;H为锭身高度;R为锭身中部钢锭的半径;H1为二次缩孔与锭身顶端的距离(二次缩孔在帽口内取负值,在锭身内取正值);H2为缩松高度;Rf为钢锭中心部位夹杂不可完全上浮区域的径向距离;Hf为底部夹杂的上浮距离。

图12 钢锭锥度和夹杂物直径对夹杂上浮距离的影响

图13 评价标准量化公式中参数量示意图

由评价公式可以明确,I值越小,获得的钢锭质量越好,钢锭模的高径比、锥度越优。评价标准量化公式中参数量示意图如图13所示。

4.2 回归分析

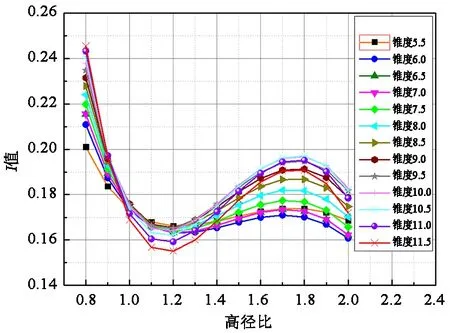

按照评价标准量化公式,对25个钢锭进行尺寸测量,并根据三大因素对钢锭质量的重要程度,确定加权系数a、b、c、d、e分别为0.7、0.15、0.15、0.9、0.1,并计算出I值。

经过回归分析,相关系数为98.6%,校正测定系数为84.5%,说明钢锭质量与钢锭模的高径比、锥度有较强的相关性,从方差分析表可见,p值=0.000<0.0005,所以回归方程效果良好。获得的回归方程如下:

I=-3.835-0.42A+0.23B+1.6907AB+0.3528A2+0.00952B2-0.01269AB2-0.01269A2B+4.582A1/2+1.91B1/2-1.6572A1/2B-2.417AB1/2

式中,A为钢锭的锥度;B为钢锭的高径比。

代入A、B的值,得到曲线图,见图14。

相同的锥度下,I值随着高径比的增大,呈现先减小后增大随后又减小的趋势。且锥度大的变化幅度要比锥度小的变化幅度大。高径比小于0.9时,随着锥度的增大,I值增大,钢锭质量变差;当高径比大于0.9时,钢锭质量与锥度之间的关系不规律。

图14 I值与钢锭模锥度和高径比之间的关系

造成这一现象的原因可能是,高径比较小时,尽管没有轴向缩松,但二次缩孔位于锭身内部,导致I值较大;随着高径比的增大,二次缩孔逐渐向帽口内移动,使I值减小;继续增大高径比,夹杂上浮情况变差,致使I值升高;当高径比继续增大时,二次缩孔距离锭身顶端的距离增大,且二次缩孔所占权重较大,足以弥补夹杂上浮项的增大,促使I值减小。

5 结论

系统研究了钢锭锥度和高径比对钢锭凝固及缩孔缩松的影响,得出以下结论:

(1)对于模铸大型钢锭来说,随着高径比的增大,二次缩孔的位置明显上移,形状由细长变为近球形;缩松的位置明显下移,形状更细长;夹杂可完全上浮的区域上移,不利于夹杂的上浮。

(2)随着锥度的增大,二次缩孔的位置有下移的趋势,但影响不大。缩松变短变细。但是对夹杂上浮影响不大。

(3)考虑缩孔缩松、高径比不宜过小,但考虑到夹杂可上浮,高径比不宜过大。当钢锭的高径比为1.2,锥度为11.5时,钢锭的质量最优。

[1] 赵亚楠,卜恒勇,郭建政. 浇注温度对大型钢锭凝固过程的影响[J]. 铸造技术,2014,35(10):2360-2363.

[2] A.Kermanpur, M.Eskandari, et al. Influence of mould design on the solidification of heavy forging ingots of low alloy steels by numerical simulation [J]. Materials and Design, 2010, 31: 1096-1104.

[3] M. Heidarzadeh, H. Keshmiri. Influence of Mould and Insulation Design on Soundness of Tool Steel Ingot by Numerical Simulation [J]. Journal of Iron and Steel Research, 2013, 20(7): 78-83.

[4] Jiaqi Wang, Paixian Fu, Hongwei, Dianzhong Li, Yiyi Li. Shrinkage porosity criteria and optimized design of a 100-ton 30Cr2Ni4MoV forging ingot [J]. Materials and Design, 2012, 35: 446-456.

[5] 魏鑫燕,朱荣,林腾昌. 大钢锭凝固过程的数值模拟研究[J]. 铸造技术,2011,32(11):1576-1579.

[6] 董洁,袁守谦,邓林涛,等. 锻造用钢锭凝固过程温度场数值模拟[J]. 铸造技术,2007,28(2):268-270.

[7] 李万明,郭建政,赵亚楠,等. 钢液中非金属夹杂物极限上浮速度的计算[J]. 一重技术,2013(6):31-34.

编辑 杜青泉

Effect of Taper and Slenderness Ratio on Heavy Ingot Quality

Zhao Yanan,Bu Hengyong,Guo Jianzheng,He Yi

The effect of slenderness ratio and taper on quality and solidification process of 96t ingot moulds have been simulated studied by using the software package ProCAST. The results show that with the increment of slenderness ratio of ingot, the position of shrinkage porosity moves up and the macroporosity in longitudinal direction increases. Meanwhile, the inclusion floating time from the middle and bottom part of ingot decreases. The taper has almost little effect on the quality of ingot.

heavy ingot, solidification process, numerical simulation

2017—03—23

赵亚楠(1986—),女,工程师,主要从事铸造CAE方面的研究工作。

TG244

B