摩擦系数对不同高径比坯料镦粗鼓的影响规律

2022-11-22邱媛媛

邱媛媛

(中国船舶重工集团公司第七二五研究所,河南 洛阳 471000)

摩擦力在金属塑性成形中广泛存在。模具与坯料接触并产生滑动过程中,由于接触表面发生严重的变形与损伤,进而产生阻碍滑动的力[1-3]。摩擦是一个复杂的过程,其中,摩擦系数大小是表示摩擦材料特性的主要参数之一。摩擦影响着零件的表面质量、热量产生和分布,因此,摩擦系数在金属塑性成形中占据重要位置。

有限元模拟作为金属塑性成形优化和预测方式,其中摩擦条件会影响到模拟结果的准确度。镦粗作为塑性成形工步中最基本的成形方式,研究镦粗过程中摩擦系数对坯料成形的影响规律至关重要[4]。

本文运用有限元法,建立镦粗热力耦合模型,对形变温度1050℃,压下量60%,不同摩擦系数不同高径比的方案进行模拟,总结摩擦系数对不同高径比坯料镦粗鼓的影响规律。

1 镦粗热-力耦合有限元建模

1.1 热力耦合模型

模拟采用间接热力耦合分析方法,运用牛顿法进行具体的耦合计算,采用非对称的雅可比矩阵求解[5]。

式中:△u 为位移增量;△T 为温度增量;Kij为雅可比矩阵中的子矩阵;Ru为结构残余增量;RT为温度残余增量。

1.2 镦粗有限元模型

本文采用Deform 有限元模拟软件进行摩擦系数对镦粗鼓影响规律的研究,模拟后为了描述镦粗鼓的鼓度,给出如下定义[6]:

式中:θ 为鼓度;dmax为坯料最大直径;dmin为坯料最小直径。

建立二维42CrMo 钢坯料,保持镦粗过程中温度为1050℃、压下量60%不变,试样与模具的传热系数为5N·s-1·mm-1·℃-1,设置上模下压速率为1mm/s;试样与模具的摩擦因数有0.1、0.3、0.5,坯料高径比分别为0.8、1.2、1.6。进行模拟,所建的有限元模型如图1 所示。

图1 镦粗有限元模型

2 有限元模拟结果及分析

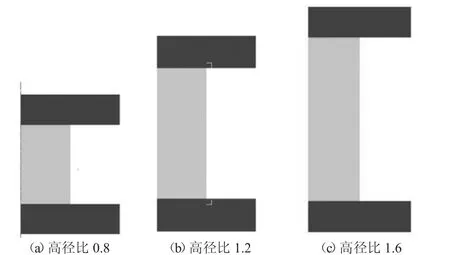

2.1 不同摩擦系数对不同高径比坯料应力的影响

图2 显示在不同高径比0.8、1.2、1.6 不同摩擦系数0.1、0.3、0.5 时42CrMo 镦粗试样的分数应力分布情况。同一摩擦系数下,坯料的高径比由小到大,最大的应力先减小后增大。以摩擦系数为0.3 为例,高径比为0.8、1.2、1.6,最大拉应力分别为403、229、365MPa,说明塑性变形过程中合理的坯料尺寸设计也是非常重要的一部分,合理的坯料尺寸可以有效减小成形时的应力。观察同一摩擦系数下,坯料的高径比由小到大应力的分布情况,在心部的为压应力,鼓形的外侧和上下接触面区域为拉应力,鼓形外侧易出现拉裂纹,随着高径比的增加,也可以得到压应力区域占比逐渐减小,而拉应力区域逐渐增大。综合同一摩擦系数不同高径比下坯料应力的变化规律,可以得到高径比在1.2 时,镦粗的应力分布更均匀且数值最小。再次观察图2 中同一高径比下不同摩擦系数的图片,以高径比1.2 时,不同摩擦系数的方案为例,摩擦系数从0.1~0.5,压应力和压应力分布区域类似,但数值大小有区别,摩擦系数越小,应力分布越均匀,摩擦系数越大,拉应力和压应力区域的应力数值相差越大,这种情况会导致坯料变形中易出现内部裂纹。综合均匀性来说,摩擦系数越小,坯料变形时内外应力相差越小。在所有的模拟图中,试样的鼓形外侧均为拉应力,但摩擦系数越小,拉应力数值越小,开裂风险越小。

图2 不同高径比镦粗鼓应力随摩擦系数变化

2.2 不同摩擦系数对不同高径比坯料应变的影响

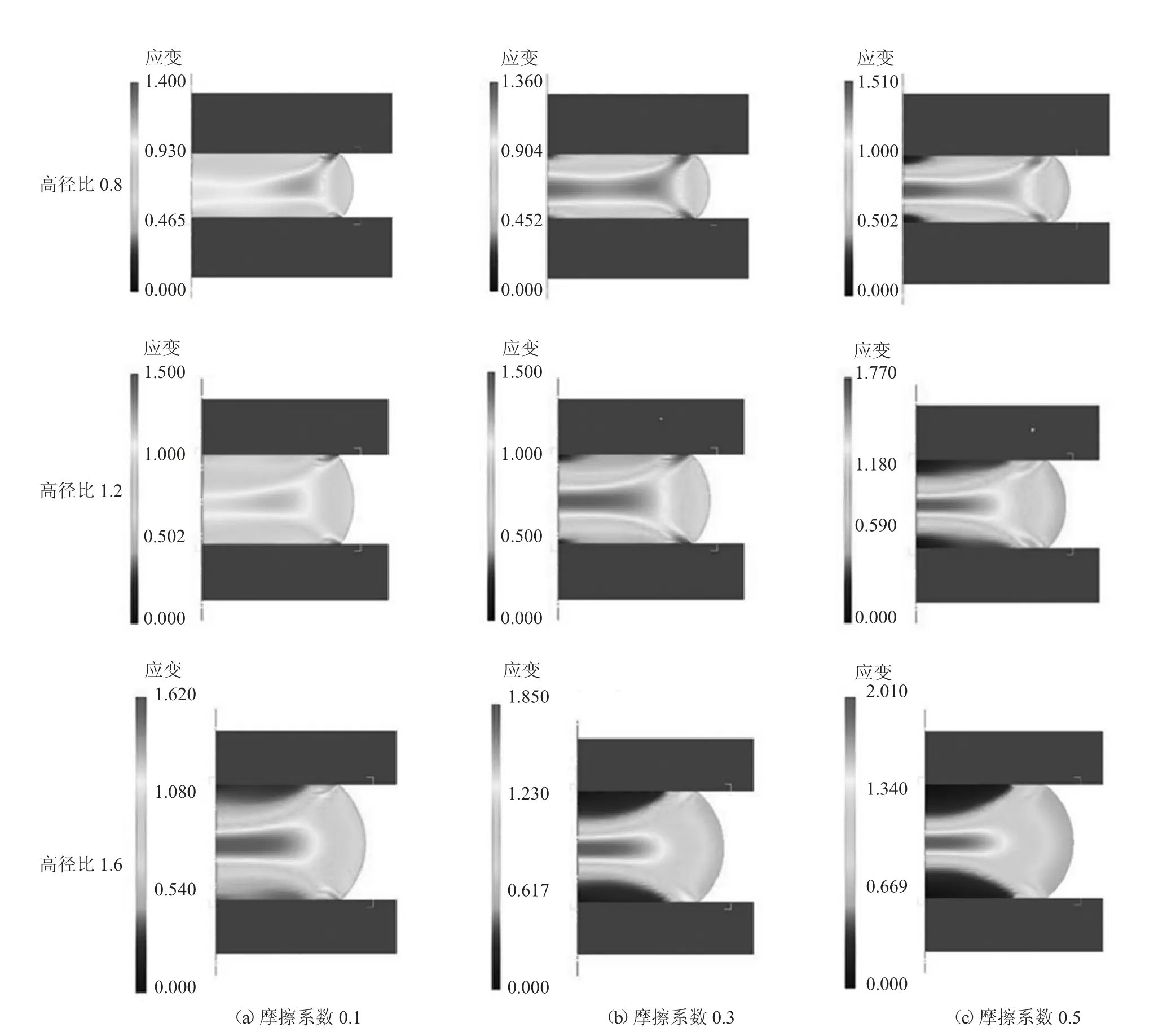

图3 显示在不同高径比0.8、1.2、1.6 不同摩擦系数0.1、0.3、0.5 时42CrMo 镦粗试样的分数应变分布情况。同一摩擦系数下,坯料的高径比由小到大,可以得到坯料中心是应变最大的区域,即变形最大的区域。坯料高径比越大,中心区域的等效应变数值越大,如摩擦系数为0.3 时,高径比0.8、1.2、1.6 时,最大等效应变数值为1.36、1.5、1.85。综合来说,坯料高径比越大,坯料镦粗时的不均匀性增加,从而导致了坯料成形后力学性能的不均匀性。同一高径比下,摩擦系数由小到大,坯料中心区域的等效应变数值由小到大,在坯料上下接触面上,摩擦系数越大,坯料的应变趋于零,说明上下端面的变形由于摩擦的作用几乎不产生塑性变形。摩擦系数由小到大,应变分布区域变化不大,始终都是坯料中心为最大等效应变区域,鼓形区域次之,上下端面最小。综合来说,摩擦系数越大,坯料镦粗时的不均匀趋势也越加明显,变形不均匀趋势也越明显。

图3 不同高径比镦粗应变随摩擦系数变化

3 不同高径比鼓度随摩擦系数变化规律

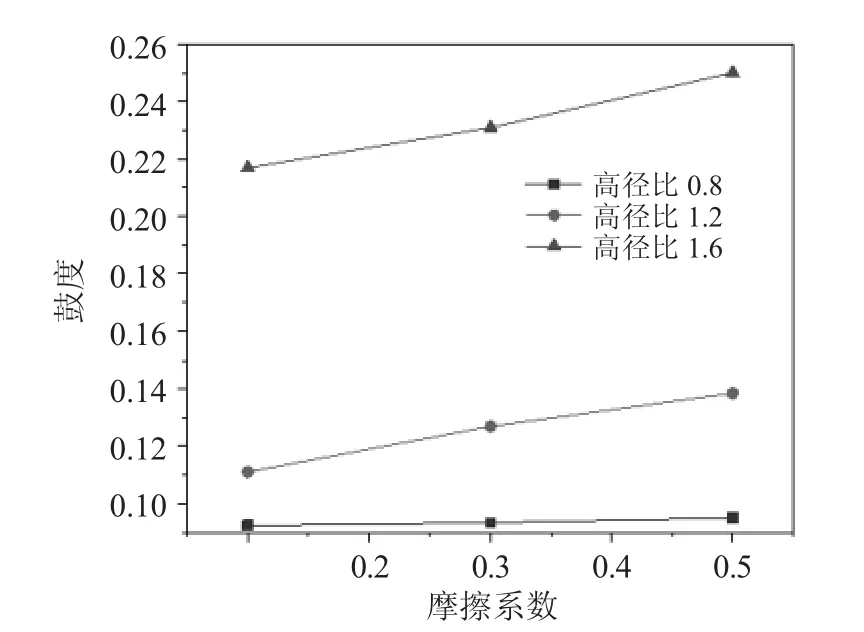

采集模拟结束时坯料的最大直径、最小直径,计算并统计不同高径比、摩擦系数方案的鼓度。图4 为不同高径比不同摩擦系数下坯料鼓度的变化曲线。由图可知,同一高径比下随着摩擦系数增加,坯料的鼓度增加,即坯料外凸更多;高径比由低到高,摩擦系数由小到大,坯料鼓度的增加幅度增大,即高径比的增加使得坯料鼓度随摩擦系数增加幅度上升。且同一摩擦系数,坯料鼓度增加幅度随着高径比的增加而增加。

图4 不同高径比不同摩擦系数下鼓度变化曲线

4 结论

(1)不同摩擦系数对不同高径比坯料应力的影响:同一摩擦系数,坯料的最大应力随高径比先减小后增加,压应力区域占比随着高径比的增加逐渐减小;同一高径比,摩擦系数越小,应力分布越均匀。

(2)不同摩擦系数对不同高径比坯料应变的影响:同一摩擦系数,中心区域的等效应变数值随坯料高径比增大而增大;同一高径比下,坯料中心区域的等效应变数值随摩擦系数增大而增大,坯料镦粗时的不均匀趋势随摩擦系数增大也越加明显。

(3)同一高径比下,坯料的鼓度随着摩擦系数增加而增加,且高径比越大,坯料的鼓度随着摩擦系数增加幅度也越大;同一摩擦系数,坯料鼓度增加幅度随着高径比的增加而增加。