多孔连接母排工艺分析及模具设计

2017-09-03魏军伟马跃勋豫西工业集团河南江河机械有限责任公司

文/魏军伟,马跃勋·豫西工业集团河南江河机械有限责任公司

多孔连接母排工艺分析及模具设计

文/魏军伟,马跃勋·豫西工业集团河南江河机械有限责任公司

本文分析了多孔连接母排产品的工艺方案,巧妙利用后定位级进模具设计,提高了生产效率;阐述了多孔连接母排产品的工艺方案制定及冲压级进模具的设计。通过生产验证,该模具满足生产需要,降低了生产成本。

随着国民经济的高速发展,国内电器行业的铜材产品需求量不断增加,电器制造厂家对铜材产品的用量也在不断增加。与此同时,电力开关行业中高、低压开关柜铜件产品也向着低成本、环保型、小型化(轻便型)、更长的预期使用寿命发展趋势快速发展。

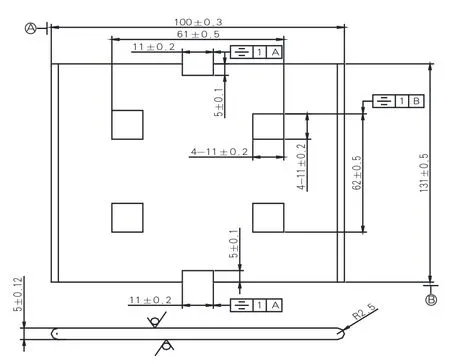

多孔连接母排产品是配电柜中的一个元件,该元器件具有优良的综合性能、以及良好的导电、导热性,如图1所示。该类产品材料为T2,该产品具有几何形状上下对称,长度、厚度不等、方孔尺寸结构一致的特点。

产品工艺分析

工艺方案一

材料准备→连续挤压→拉拔→校直→联合冲剪,由于本产品厚度不等,特别是12mm厚度以上的产品,超出联合冲剪一体机的冲剪范围,另外,冲剪时还有8mm的剪断料边(切断刀厚度为8mm),联合冲剪时为一个一个方孔冲剪,最后切断,生产效率低,为此,综合考虑,必须改善加工工艺,降低生产成本,提高生产效率,结合公司现有设备现状,采用冲压工艺一次完成。

工艺方案二

设计冲模为5个方孔一起冲压成形,工件前移,把后边的两个方孔放置在凹模的定位销内,这样,前边的工件冲剪完成单一成品,后边持续送料,以达到连续冲压;不足之处是工件在放入定位销时及抬起取出工件前移的过程中,效率太低且不方便操作。

工艺方案三

图1 方孔铜排产品

由于产品厚度尺寸5mm(8mm、12mm),宽度尺寸100mm,为了提高生产效率,结合我公司设备情况,采用5mm(8mm、12mm)×100mm全圆边铜排一次冲压成形;考虑到产品对称性,采用后定位冲压模具一次冲压成形。

综上分析,采用加工工艺方案三进行产品加工,既能降低生产成本,又能提高生产效率,同时易于操作及批量化生产。

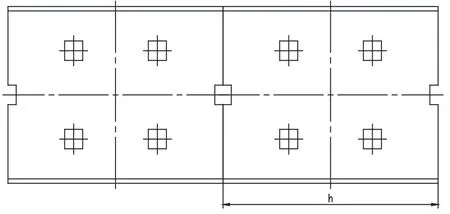

排样图设计

图2为直排无废料排样图,每个步距可以冲出一个零件,材料利用率高;改进后的排样方式能使操作方便、安全,减轻工人的劳动强度,并且使模具结构简单、模具寿命较高。

图2 直排无废料排样图

模具结构设计

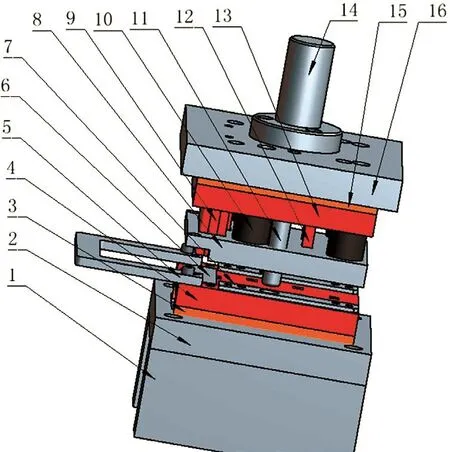

根据产品工艺分析,结合我公司设备的情况,我们设计了一套在63t冲床上安装使用的模具,如图3示。

模具工作过程

加工该件产品时,选用我公司63t冲床加工。工作时,将100mm×5mm(8mm、12mm)铜排水平放在凹模上与导料板之间;当上模座向下运动时,进料方向方形凸模冲出五个方孔;上模座返回,移动工件至后方定位块间,上模座下移,前边方形凸模冲孔,同时后端切断凸模切断,成品工件从后边顶料托处落下,依次级进完成工件冲形。

图3 模具装配简图

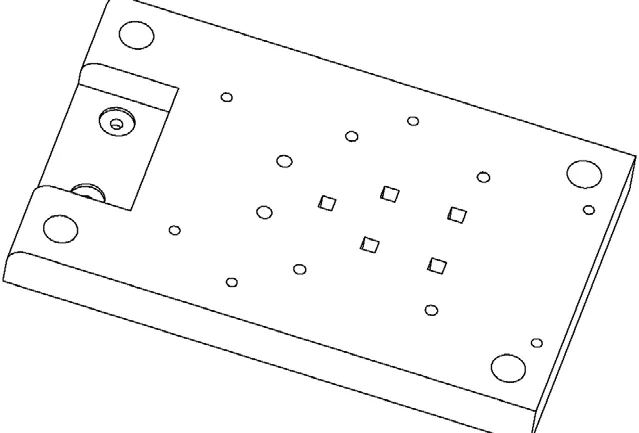

图4 凹模简图

凹模材料为Cr12MoV,热处理硬度为58~62 HRC(亦可采用T10A材料,主要冲切部位镶嵌Cr12MoV材质的模套)。根据产品先冲五个方孔,工件前移,这样后边冲孔,前边顶料托(下部有两个弹簧)处切断。凹模简图如图4所示。

结束语

结合多孔连接母排产品的结构特点,通过制定多孔连接母排产品及级进模具的工艺方案,利用后定位的级进模具设计,提高了生产效率。通过生产验证,采用一次冲压成形后,产品一致性好。运用后定位块定位冲压成形,方便快捷。该模具采用级进模具实现连续生产,满足生产需要,适宜批量化生产,降低了生产成本。具有一定的实用价值和经济效益,为同类产品的冲压模具设计提供了借鉴和参考。

魏军伟,铜材制品技术主管,主要从事铜材制品的工艺工装、非标设备设计等工作,主持完成的多个铜制品研究项目获国防系统三等奖,拥有7项专利、6项专有技术。