基于单台ABB机器人的厚板冲压自动上下料系统的搭建

2017-09-03李明昕路慧明吕良兰明一汽解放青岛汽车有限公司

文/李明昕,路慧明,吕良,兰明·一汽解放青岛汽车有限公司

基于单台ABB机器人的厚板冲压自动上下料系统的搭建

文/李明昕,路慧明,吕良,兰明·一汽解放青岛汽车有限公司

以厚板冲压生产现场现有的ABB机器人上料系统为基础,为了降低工人的劳动强度,通过对机器人轨迹重新进行规划和增加下料台车,建立了单台机器人单侧上下料系统。利用Robotstudio软件对整个厚板冲压生产线进行离线模拟,验证机器人的上下料功能,并通过优化机器人程序和运动轨迹,减少机器人上下料所需要的时间,保证生产效率,同时为实现厚板冲压全自动化生产提供了数据和技术支持。

随着“工业4.0”和《中国制造2025》战略的提出,推进制造过程智能化,建设智能工厂、数字化车间,加快人机智能交互、工业机器人等技术和装备在生产过程中的应用,将成为工业化的重要发展方向。目前,我国汽车制造业不断的进行生产装备的自动化、智能化升级改造,以确保新车型的换代频率,并满足消费者对车型个性化和高品质的追求。冲压工艺作为汽车制造四大工艺之一,柔性化生产已经成为发展趋势,越来越多的汽车生产厂商建设柔性化冲压生产线。冲压柔性化生产的代表设备就是工业机器人,工业机器人动作灵活,可靠性高,能够建立起快速、精确的冲压件输送链,实现冲压件传送的柔性化和智能化。

商用车车架横梁厚板冲压件虽然冲压工艺简单(一般需要2~3道冲压工序),但是厚板件板料质量较大,人工搬运费时费力,工人劳动强度非常大。为减少工人的劳动强度,我厂冲压厚板生产线采用ABB IRB6640型机器人进行辅助上料。虽然可以实现自动上料,但是下料仍然需要人工将板料从模具中取出再码垛,对于尺寸和质量比较大的板料,工人的劳动负担仍然比较大。

为了解决上述问题,本文将以现在的厚板冲压生产线为基础,使用单台ABB机器人搭建自动化上下料系统,并对机器人自动化上下料系统进行仿真模拟和实际生产试验,为冲压厚板线的自动化生产提供数据和技术支持。

现有机器人上料系统

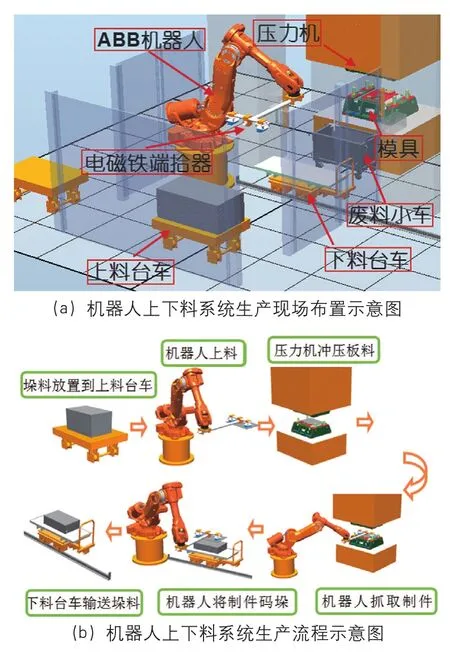

目前,我厂现有的机器人上料系统由5部分组成:ABB机器人、上料台车、电磁铁端拾器和电气控制系统。厚板冲压生产采用机器人上料、人工下料的生产方式,生产流程如图1所示。

通过流程图可以看出,现有的厚板冲压生产线可以实现半自动生产,仍然需要人工将板料从模具中取出进行码放。工人在码放制件时,需要将身子探到压力机内将板料取出,然后需要弯腰将制件放在料架上。从人机工程的角度分析,需要避免不自然的身体姿态、费力的身体移动、高的体力消耗和负重作业。考虑到人的效能和需求,我们通过使用机器人进行下料来实现人机工程,创造操作人员、压力机、机器人和冲压件的最佳共同效应,即降低工人的劳动强度,同时保证生产效率。根据生产实际情况和资源,我们搭建了基于单台ABB机器人的上下料系统。

图1 厚板冲压生产流程示意图

机器人自动上下料系统的组成

机器人上下料系统的技术要求

机器人上下料系统必须考虑生产现场的实际情况,并且必须满足实际生产要求,因此我们搭建的机器人上下料系统必须满足以下技术要求。

⑴利用一台ABB IRB6640机器人实现上料和下料。

⑵合理布局,有效利用生产现场的空间。

⑶机器人码垛完成的冲压件能够便利运送出生产区域。

⑷目前只满足在切边冲孔、冲孔工序实现自动上下料。

⑸满足生产节拍,2.5次/分钟,单班生产达到750冲次。

机器人自动上下料系统硬件搭建

鉴于以上技术要求,为了减少投资和改造工程量,并且充分利用现有的生产资源,机器人上下料系统只是在现有基础上增加一台下料台车,如图2所示。机器人将制件从模具内取出后,码放在下料台车上,然后通过下料台车将码放好的制件运出工作区域。

图2 机器人上下料系统现场布置示意图及生产流程示意图

通过机器人上下料的工作流程可以看出,相比于机器人上料,机器人上下料系统的整个工作过程增加了机器人再次进入模具抓取制件、机器人码放制件和通过下料台车将垛料输送出工作区域3个过程。由于增加了3个过程,机器人上下料生产必然会增加生产时间,相应的生产节拍也势必降低。如何保证生产效率将会是搭建机器人自动上下料系统的重点和难点。

机器人上下料程序的调试

确定机器人上下料系统的硬件基础之后,就需要对机器人上料程序进行修改,使机器人能够完成下料动作。

机器人上下料程序

相比于现在的ABB机器人运动轨迹,我们增加了运动轨迹点,实现机器人将制件取出并码放的动作。在机器人程序中,增加以下语句来控制机器人完成下料工作。

MoveL pBeforeLoad,v7000,z50,tool1;

MoveL pPickagain,v2000,fine,tool1;

MoveJ pAfterLoad,v7000,z50,tool1;

MoveL pDrop,v5000,fine,tool1;

MoveL PafterDrop,v7000,z50,tool1;

同时,我们使用下面的语句来实现机器人将制件逐个进行码放。

MoveL offs(pDrop,0,0,Drop_pos),v5000,fine, tool1;

在生产现场,我们对自动上下料程序进行调试,机器人程序正常,可以顺利的将制件从模具内取出然后码放。同时,我们对机器人上下料程序进行了实际生产验证,通过对上下料生产进行计时,得到机器人完成一次上下料需要32s,这达不到我们的要求(2.5次/分钟)。因此,需要提升机器人上下料的效率。

机器人上下料效率提升

⑴增加速度和优化轨迹提高效率。

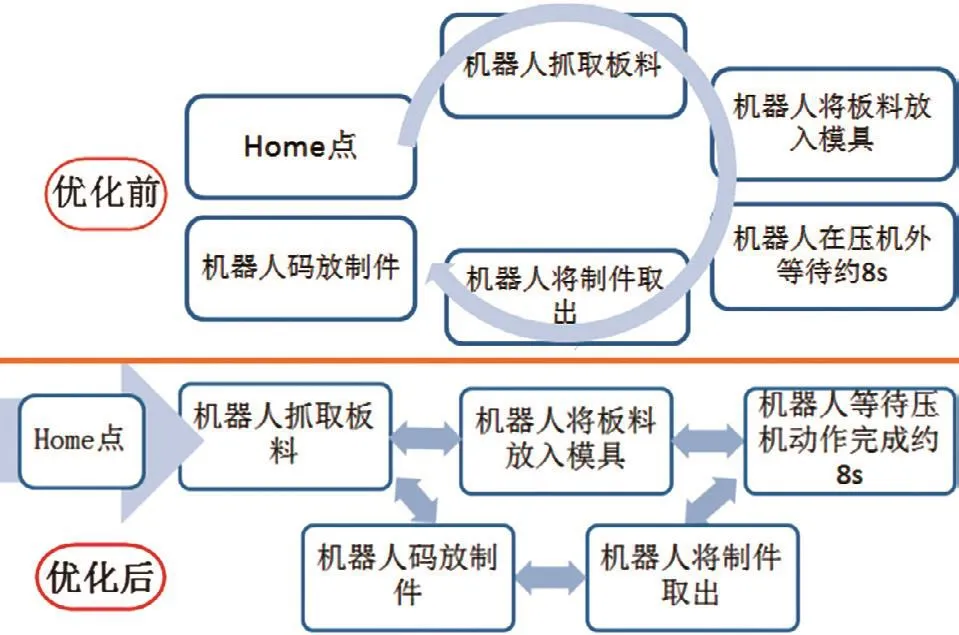

我们首先采用最直接的办法,即对每个轨迹点的速度、加速度以及速度的百分比进行了修改,提高每个轨迹点的运行速度。另外,我们通过修改程序,使得机器人只在第一次上下料时经过Home点,连续工作后不需要再经过Home点,这样可以减少运动轨迹点。优化前后,机器人轨迹如图3所示。

图3 机器人运行轨迹优化前后对比图

我们通过Robotstudio软件建立了冲压厚板压力机生产线的三维模型,并对优化前后机器人的程序进行模拟,优化前后的速度—时间曲线对比图,如图4所示。优化后总体速度有所增加,最高可达到5210.76 mm/s,通过模拟计算优化后50次上下料的平均时间为26.672s/次,优化前的平均时间为28.413s/次。模拟时间与实际生产时间不同,主要是因为压力机由人进行操作,而且机器人进入压力机内放料和取料都是通过人工发出指令实现的,模拟时并没有将这些因素计算在内。

为了观察提高速度对机器人关节轴的影响,我们对机器人完成一个循环过程中的每个关节角位移进行了监测,结果如图4所示。从关节角位移曲线图可以看出,机器人在整个轨迹运动过程中,各关节角度变化平稳,无剧烈振动迹象,并且各个关节角的运动范围始终在机器人设定的可允许范围内。其中,关节6角度变化范围比较大,这是因为在上料过程中端拾器需要旋转180°,这也与实际情况相符。

通过提高轨迹点运行速度,发现节省时间只有1s左右,并不能大幅度的提高效率,所以需要采取其他措施。

⑵优化程序提高效率。

通过对机器人程序的分析,我们发现机器人在每次抓料或者放料时,都需要2s的时间,这2s时间包括对端拾器电磁铁发射充磁或者消磁脉冲信号0.5s,还有电磁铁将板料抓起或者放下时的等待时间1.5s。由于整个上下料过程需要2次抓料和2次放料,这就需要8s的时间,大约占总时间的25%。如果这部分时间可以节约,那上下料时间可以有较大程度的缩短。

为了减少充磁、消磁以及等待时间,我们设计机器人在达到抓料点或者放料点之前就发出脉冲信号,使得端拾器的电磁铁已经充磁或者消磁完毕,从而减少这部分时间。

我们利用ABB机器人程序中TriggIO、TriggL两个命令编写程序语句,控制机器人在达到抓料点或者放料点之前的0.5s就发出充磁或者去磁脉冲信号。在修改ABB机器人程序完成后,为了检验程序的正确性和可靠性,我们通过Robotstudio软件对程序进行了模拟,在模拟过程中机器人可以顺利完成上下料动作,而且机器人完成50次上下料的平均时间约为22.724s/次。我们对程序进行了实际生产验证,在确保成功率为100%的前提下,只对抓料点、放料点和再次放料点进行提前充、放磁,实际完成一次上下料循环的时间为25s,生产节拍为2.4次/分钟,基本达到技术要求。

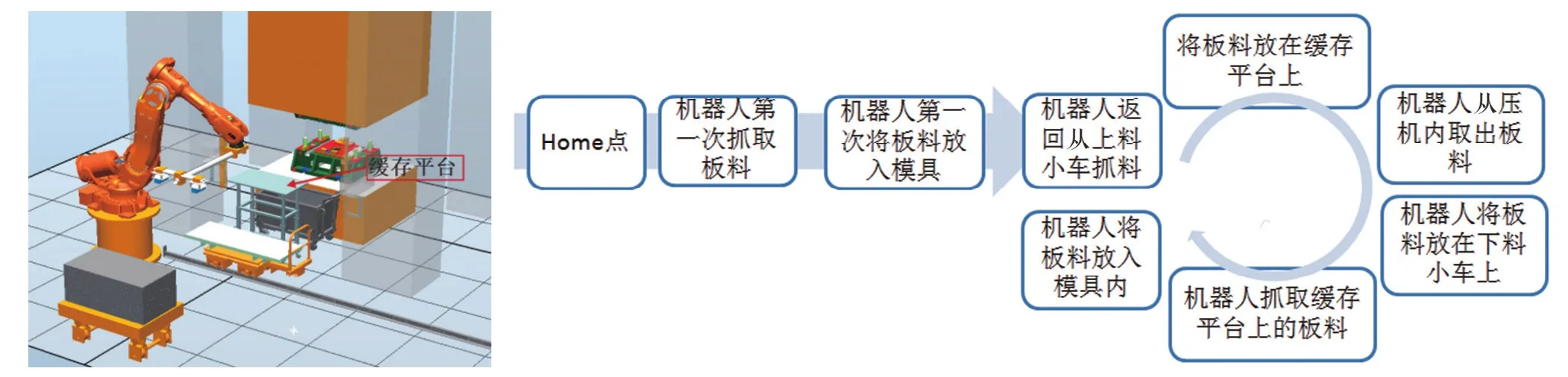

⑶增加缓存平台提高效率。

通过对机器人上下料的整个过程进行研究对比发现,在整个上下料的过程中,机器人有一段停止等待时间,即压力机运行时,机器人在压力机工作区域外等待大概8s的时间,如图3所示。如果能够将此段机器人的等待时间变为机器人的工作时间,那么可以减少一部分时间,提高生产节拍。

为此,我们设计了一个缓存平台,通过增加缓存平台,将机器人的运动轨迹变为如图5所示。当机器人连续工作时,机器人的运动轨迹封闭在上料小车、缓存平台、模具、下料小车之间的循环之内,将压力机完成动作的8s完全利用起来。而且在压力机动作的过程中,机器人就已经将板料放到缓存平台上。这样整个上下料过程就可以简化为:机器人抓取缓存平台上的板料→机器人将板料放入模具内→机器人从压机内取出板料→机器人将板料放在下料小车上,这种简单的循环过程。

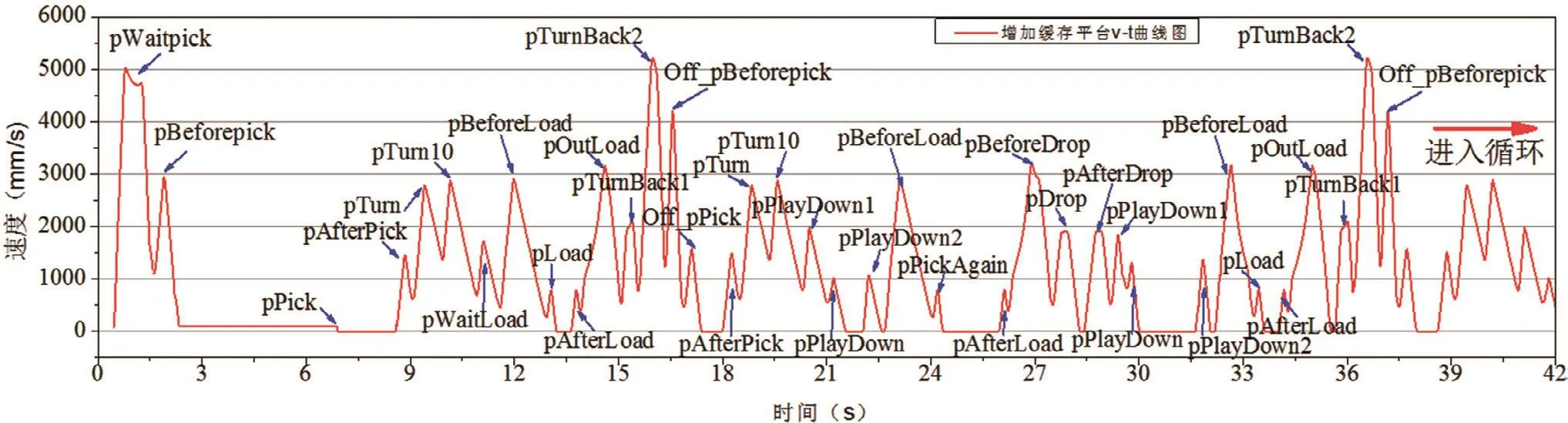

我们对机器人的运动轨迹进行了模拟,如图6所示。相对于图4,机器人的速度变换更加频繁,这主要是由于机器人的轨迹点增加导致的,但是机器人速度为0的时间明显减少,机器人的利用率提高。通过模拟,计算机器人完成50次上下料循环的平均时间为20.638s/次,生产节拍进一步得到提高。

机器人自动上下料系统的实际生产验证

我们成功搭建了机器人上下料系统,如图7所示,整个机器人上下料系统由ABB机器人、上料台车、下料台车、缓存平台、电磁铁端拾器和电气控制系统组成。在上料系统的基础上只是增加了下料台车和缓存平台两个简单的工装,实现了机器人自动上下料。机器人自动上下料系统有效的利用了现有的生产现场,同时投入较少的资金,并且满足生产技术的要求。

图5 缓存平台位置及机器人运动轨迹示意图

图6 增加缓存平台后机器人速度-时间曲线

图7 单台ABB机器人上下料系统现场布置图

我们对机器人自动上下料系统进行生产验证,机器人上下料程序成功运行,并且成功率为100%。通过对实际生产过程进行计时,实际生产节拍约为22s/次。

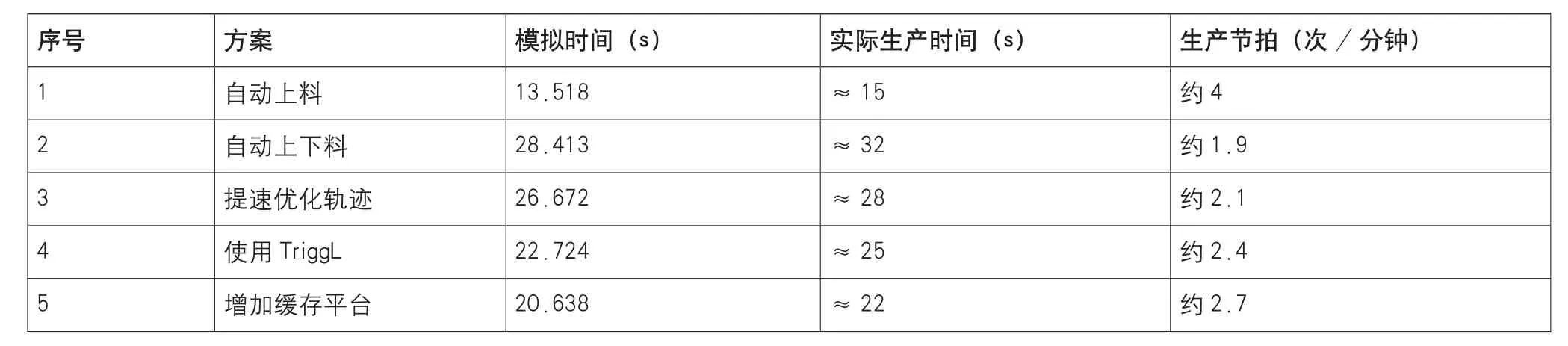

表1通过各种优化方案,机器人的上下料时间最终控制在22s,生产节拍也达到了2.7次/分钟,单班生产就可达到900冲次,完全满足生产要求。

本文根据实际生产现场工况要求和基本条件完成了单台ABB机器人上下料系统的搭建,完成各种工装的设计和机器人上下料程序的编制。同时,通过建立厚板冲压生产线的三维模型和对整个生产线的计算机模拟,积累了相关经验和数据。

表1 各种方案生产节拍

通过各种方案的编制和实施,不断的提高机器人上下料的生产节拍,最终将生产节拍提高到2.7次/分钟。最终,单台ABB机器人上下料系统可以满足生产要求,同时可以大大降低工人的劳动强度,为厚板冲压自动化生产奠定了基础。