制件翻边开裂问题的分析研究

2017-09-03杨茂华段江齐康宁长城汽车股份有限公司天津哈弗分公司冲压车间

文/杨茂华,段江,齐康宁·长城汽车股份有限公司天津哈弗分公司冲压车间

制件翻边开裂问题的分析研究

文/杨茂华,段江,齐康宁·长城汽车股份有限公司天津哈弗分公司冲压车间

通过对模具翻边成形工艺的研究和分析,探讨翻边开裂问题的原因及影响因素。通过调整翻边部位切边毛刺,更改制件翻边顺序以及对翻边部位增加工艺包等方法消除制件翻边开裂问题,总结了解决翻边开裂问题的主要思路,通过对前道工序模具采取有效措施的方法来弥补翻边工序开裂的缺陷。

随着汽车行业的飞速发展,现代人不仅对汽车的外观提出较高的要求,对汽车内部的冲压件也提出了较高的要求。现在冲压模具的制造水平,会导致冲压件在生产时出现各种缺陷和问题,而冲压制件翻边时产生的缺陷和问题占所有缺陷和问题的30%左右。冲压制件翻边时主要缺陷为开裂、变形、褶皱等。研究这些缺陷产生的原因并及时改进可有效地提高产品质量和生产效率。汽车覆盖件成形的基本工序是拉延、修边、翻边与冲孔。为了保证制件合格安装到位,大部分汽车车身制件经过拉延修边后,都需要进行翻边工艺。修边后坯料的形状及尺寸设计是影响翻边成形性和成形精度的一个重要因素,也是目前板材冲压成形问题中的一大技术难题,同时修边质量的好坏将影响翻边质量。因此,研究翻边缺陷需要重点研究前道工序对翻边工序的影响。

翻边开裂问题分析及对策控制

何为翻边工艺

翻边模是汽车覆盖件冲压的关键工序之一。覆盖件上的翻边除焊接和装配的要求以外,还增加覆盖件的刚性强度,使覆盖件边缘光滑、整齐和美观。由于覆盖件轮廓有装配要求,因此对覆盖件翻边模凸模轮廓要求准确,拉伸件修边后的变形也应在翻边模中调整,这就需要在翻边前使压料板有足够的力量迫使翻边件的表面与翻边凸模贴合。覆盖件翻边表面上的翻边轮廓一般都是异形的,各部分翻边的变形因翻边轮廓形状而异,直线轮廓时,材料厚度不变化;圆弧和曲线的凸形翻边材料因受压而变厚,如果该处凸模与凹模间隙大,就产生波纹,如果间隙过小则又会拉断。

翻边是将工序件的外边缘或孔边缘在模具的作用下冲制成竖直边或倾斜边的成形方法。根据工序件的边缘状态和应力、应变状态的不同,翻边可以分为外缘翻边和内孔翻边,也可以分为伸长类翻边和压缩类翻边。外缘翻边又分为外凸的外缘翻边和内凹的外缘翻边。此外根据翻边壁厚的变化情况,又分为变薄翻边和不变薄翻边。

翻边的主要缺陷

翻边主要存在变形、回弹和开裂等问题,严重影响冲压件质量。而其中翻边开裂问题易造成制件大批量报废,严重影响制件合格率和整车装配质量,因此解决翻边开裂问题是解决翻边类问题的首要任务。此类问题多数发生在带有弧度的外圆翻边,造成开裂的原因是材料来不及补偿进料;另一种是由于模具间隙不均,导致在某部位急剧走料而发生开裂。

翻边开裂问题产生原因分析及对策

图1为某车型梁类件,在大批量生产过程中,制件边缘翻边部位极易出现开裂问题,造成大量制件报废,对翻边开裂问题分析如下。

图1 某车型梁类件出现的翻边开裂问题

⑴修边毛刺导致翻边开裂。

毛刺产生的主要原因为镶块刀口崩刃、修边间隙不合适和工艺排布不合适(立切修边)。其中最主要的还是切边刃口间隙不均造成修边边缘出现毛刺,因此调整好修边间隙对消除毛刺起着重要作用,间隙选取原则见表1。

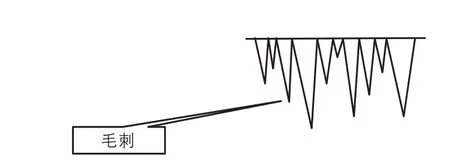

当制件边缘因修边间隙不均产生毛刺后,放大100倍后观察如图2所示。从图2中可以看出,毛刺边缘部位为不规则锯齿形状,当翻边部位存在毛刺时,锯齿根部应力易发生集中,为翻边开裂创造了条件,如图3所示。

图2 修边间隙不均产生毛刺

图3 应力集中产生开裂

表1 间隙值选取原则(单位/mm)

从图3中可以看出,毛刺的根部在拉应力作用下极易发生开裂,成为受力薄弱区。因此为消除翻边开裂问题,消除制件修边毛刺,是首先要做的工作。特别是制件批量生产后,突然出现制件翻边开裂,那极有可能是因为刃口在长期生产中磨损导致其间隙不均匀而产生毛刺,最终导致制件翻边开裂。因此,在维修毛刺类引起的翻边开裂问题时,主要是把修边毛刺控制在标准范围内,保证修边光顺平整,则会减少翻边开裂问题的发生。

⑵翻边顺序不一致导致翻边开裂。

对于不同类型和形状各异的翻边,如果不考虑翻边顺序问题,翻边过快或过慢都会引起制件翻边开裂的现象出现。

如图4所示,制件边缘部分翻边长短不一,如果上述位置长短边同时进行翻边,则容易造成长边先进行翻边,会提前带动长边与短边连接部位出现一部分先进行翻边,而另一部分后翻边的情况,在两部分交界的地方发生撕扯,造成翻边开裂。

针对这种情况,主要采取的对策如图5所示,在翻边镶块上进行焊接,将短翻边部位焊高,保证制件长短料边同时进入翻边镶块内,完成翻边工艺,由于长短边同时进行翻边,消除了交界部分的撕扯,从而保证了翻边部位的平滑性,消除了翻边开裂问题。

图4 长短边同时翻边造成的开裂

图5 翻边镶块上进行焊接

⑶翻边部位余料不足导致翻边开裂。

如图6所示,制件在修边完毕后,直接在工艺包部位进行部分翻边,由于翻边角度为90°,故翻边部位与未翻边部位发生翻边走料,使连接部位变薄,当翻边量大于变薄率时,制件边缘部分就出现开裂现象。此类问题多数发生在带有弧度的外圆翻边,造成开裂的原因是材料来不及补偿进料或走料急剧而发生开裂。

图6 材料来不及补偿进料或走料急剧而发生开裂

针对这种情况,最有效的措施是在翻边时提供足够的余料,保证制件在翻边过程中边缘部分有很小的变薄率,从而消除此类翻边开裂问题。通常采用的方法为在拉延工序对翻边开裂部位加焊一个工艺包,工艺包大小视翻边走料多少而定,同时,要满足制件产品要求,必须保证制件在翻边完毕后不能有余料,避免影响制件装车质量。通过采取这种方法,在制件局部发生翻边时,所需要的余料来自工艺包补给,消除了翻边时制件边缘走料,从而保证翻边合格。

结束语

通过上述三种方法,可以解决90%以上的翻边开裂问题,为解决翻边开裂问题提供了有效方法。工艺方案的优劣直接影响制件品质及后期模具整改的难易,甚至影响整车项目开发进度,好的工艺思路加上有价值的经验数据把制件品质推上了一个新的高度,使车型开发有了里程碑的跨越。新工艺、新产品正逐步彰显划时代意义。

杨茂华,模具维修班班长,助理工程师,主要从事汽车外覆盖件冲压模具维修、保养,设计变更以及模具全生命周期管理。主持完成了侧围外板加油口部位缓坑和上边梁部位交刀凹坑问题消除,门内板开裂和起皱问题消除的工作。