超大型集装箱船用超高强度钢EH47焊接残余应力模拟与实验研究

2017-08-27周宏蒋志勇刘建峰郑昕胡小才朱玉龙

周宏,蒋志勇,刘建峰,郑昕,胡小才,朱玉龙

(1.江苏科技大学船舶与海洋工程学院,江苏镇江212003;2.上海外高桥造船有限公司,上海200137)

超大型集装箱船用超高强度钢EH47焊接残余应力模拟与实验研究

周宏1,蒋志勇1,刘建峰2,郑昕2,胡小才2,朱玉龙2

(1.江苏科技大学船舶与海洋工程学院,江苏镇江212003;2.上海外高桥造船有限公司,上海200137)

超高强度钢EH47广泛应用于超大型集装箱船舱口围板等区域结构中,建造过程中常常伴随着较大的焊接残余应力,直接影响到船体结构的安全及使用寿命。论文基于有限元分析软件ANSYS,对平板对接焊进行模拟,得到焊接残余应力的大小和分布,并采用盲孔法对焊缝区域进行残余应力测量。结果表明:残余应力在靠近焊缝中心及区域附近处表现为拉应力,随着逐渐往焊缝中心靠拢,拉应力迅速增大,当达到焊缝中心附近时拉应力达到最大值。随着逐渐远离焊缝中心,拉应力迅速减小,达到一定距离时转变为压应力,并在距离焊趾2.5 cm处达到压应力最大值,数值模拟结果与试验测量值基本吻合,同时焊后热处理能有效降低有损结构强度的焊接残余应力。

集装箱船;EH47钢;焊接;残余应力

0 引言

近年来,随着集装箱船建造的规模越来越大,为得到足够的船体纵向强度,越来越厚的高强度钢板在大型集装箱船的上甲板区域进行应用。作为工业革新的最新成果,屈服强度达到460 MPa的EH47级超高强度钢被引入使用在集装箱船的上甲板区域结构,特别是舱口围板结构,以达到降低使用钢板厚度,减轻船舶的空船重量,提高航运经济性的目的。探明超高强度钢EH47的焊接残余应力规律,对于评定焊接接头产生工艺缺陷的倾向,为制定出合理的焊接工艺提供可靠的理论依据。

1 平板对接焊实验

1.1 EH47钢可焊性分析

碳含量是影响低合金钢裂纹敏感性的最重要因素。按照国际焊接学会(IIW)提出的Ceq计算公式[1]及日本ITO提出的焊接冷裂纹敏感性指数Pcm公式[2],根据70 mm厚的EH47化学成分数据,得Ceq= 0.43%和Pcm=0.18%。

日本焊接协会规定Pcm≤0.20%作为评定高强钢焊接冷裂纹敏感性可焊接性的指标之一,而EH47钢的Pcm为0.18%,冷裂纹敏感性比较低不易产生裂纹。从格瑞维勒Graville焊接性评价图[3]可见C含量0.06%,Ceq为0.43%处于区域I易焊接区,表明EH47钢的可焊接性比较好。

焊接冷裂纹敏感性跟拘束度和扩散氢含量也有密切关系[4]。不同厚度的板,其拘束度也不同。随着板厚度的增加,拘束度会有所增加,焊缝产生裂纹的可能性也随之增加,即产生冷裂纹敏感性增加。当热输入过高时,热影响区的晶粒粗化,塑性降低从而增加裂纹产生的可能性;当热输入过小时,焊缝区除了会出现未融合等缺陷外还容易出现淬硬马氏体组织,这也会导致裂纹的产生。

为了防止EH47焊后冷裂纹的出现,可通过预热来提高钢板的可焊接性。根据预热温度T0/℃的经验公式[5],结合实际生产实际,EH47钢焊前预热温度确定为80℃。

1.2 焊接实验方案

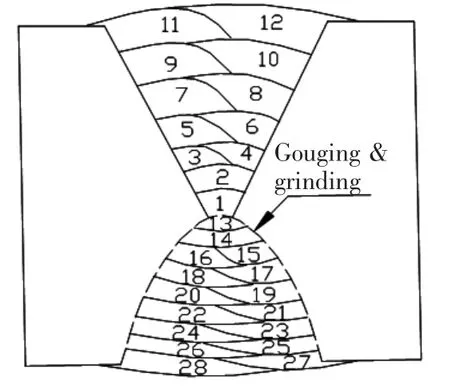

本研究选用400 mm*200 mm*70 mm规格的EH47厚板,拼成两幅试板,如图1所示。焊前预热80℃,无焊后热处理的试板标记为1号板;焊前预热80℃,焊后热处理500℃三小时的试板标记为2号板,采用埋弧自动焊焊(SAW),焊接工艺参数见表1所示。焊接坡口均采用X型,坡口角度为42°,焊道布置为共28道,16层,如图2所示。焊丝型号为Y-CMS(Φ4.8 mm),药剂型号为NB-55。焊接顺序为从编号1到28道焊缝依次烧焊。

焊前采用加热板预热,预热温度为80℃,如图3所示。2号试板焊接完成后,将加热板连同保温棉一起覆盖在试板上,调温至500℃持续三小时,如图4所示。

图1 实验板材Fig.1 The experimental plate

图2 焊道布置示意图Fig.2 Schematic diagram of welding

表1 焊接工艺参数Tab.1 Welding Parameter of steel EH47

图3 焊前预热处理Fig.3 Preheat before welding

图4 2号试件焊后热处理Fig.4 Heat treatment after welding of No.2 plate

1.3 试验结果分析与讨论

1.3.1 试验结果与讨论

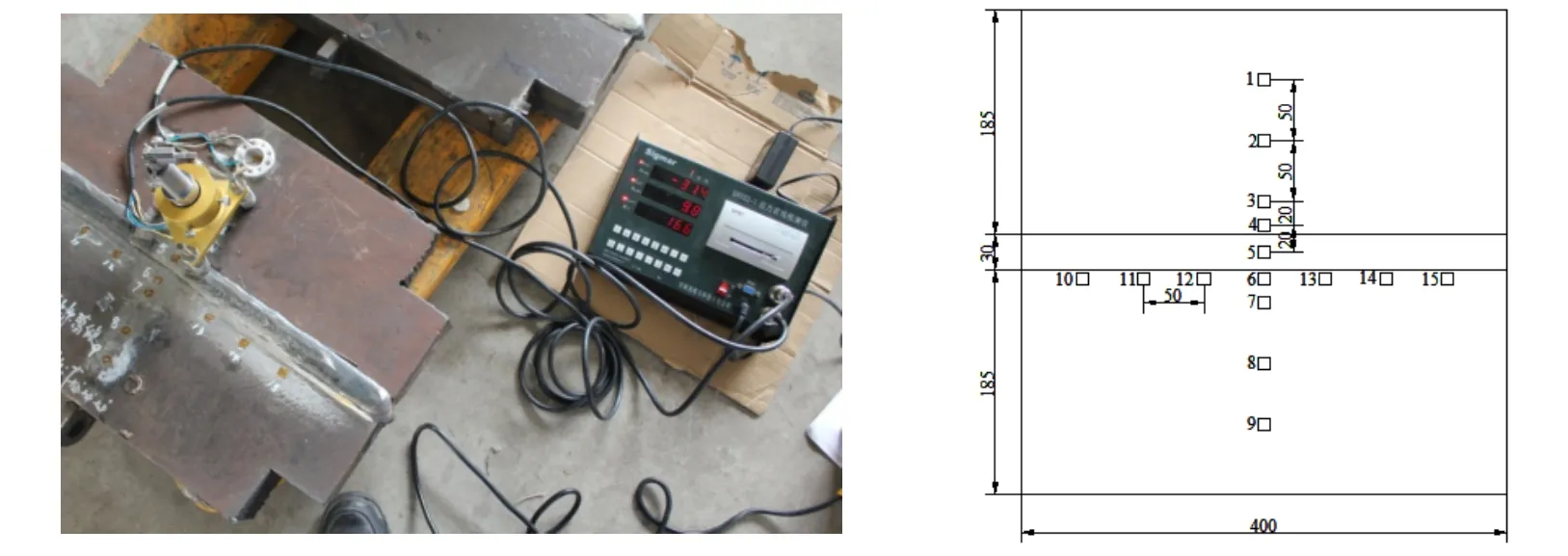

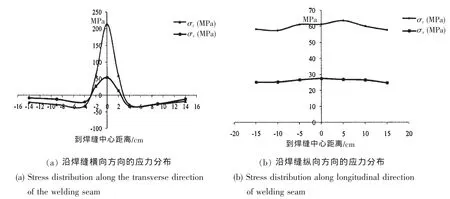

应力检测点位置如图5所示,1号试板焊接残余应力分布规律如图6所示。

从图6(a)可见,1号试板沿焊缝横向方向的纵向残余应力在靠近焊缝中心及区域附近为正值表现为拉应力,随着逐渐往焊缝中心靠拢,拉应力迅速增大,当达到焊缝中心点时拉应力达到最大值214MPa。纵向应力在远离焊缝区为负值表现为压应力,在远离焊缝时拉应力迅速减小,当达到一定距离时转变为压应力并在距离焊趾2.5 cm处达到压应力最大值,然后随着继续远离焊缝,压应力逐渐减小。

图5 应力测试点位置Fig.5 The position stress test

图6 1号试板焊接应力分布Fig.6 The welding stress distribution of No.1 plate

原因在于焊缝在填充过程中,焊缝中心处于熔池中心位置,热输入过于集中,温度最高,使得焊缝中心材料发生最大限度的膨胀,但在冷却过程中收缩又受到限制,所以使得发生最大膨胀的中心位置出现了最大拉应力。由于温度过高,使得靠近焊缝区的母材屈服极限下降,热应力超出母材屈服极限,使得母材局部发生压缩变形,结果导致在远离焊缝中心大约4 cm处的母材产生了最大压应力。所以才会出现在焊缝中心处产生最大拉应力,而在远离焊趾2.5 cm处产生最大压应力的现象。

1号试板沿焊缝横向方向的横向残余应力σx的分布趋势和σz相似,但在焊缝区的数值明显小于σz的值。由于热源的纵向移动和坡口相对于狭窄,使得填充的焊材更倾向于沿焊缝纵向发生膨胀变形,冷却收缩受阻的时候纵向拉应力肯定更大。

从图6(b)可见,1号试板沿焊缝纵向方向的纵向应力和横向应力均处于平稳状态,纵向应力大约60 MPa,横向应力大约28 MPa。原因在于所测点距离起弧和熄弧位置相对较远,电流和电压比较稳定,热输入及焊接速度稳定,故应力场分布也较稳定。

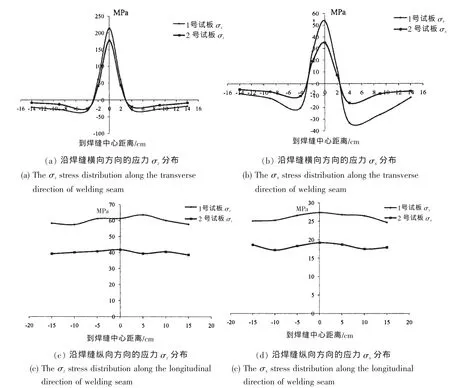

2号试板与1号试板的焊接残余应力分布比较如图7所示。

从图7可见,2号试板焊接残余应力分布规律与1号试板基本一致,但应力数值总体有所下降。原因在于焊后热处理阶段,试板温度不断升高,材料屈服极限随着温度的升高而降低,同时焊接残余应力会随着材料屈服极限的降低而降低,且伴随着蠕变现象(高温松弛)残余应力降低。

图7 2号试板与1号试板焊接残余应力分布对比图Fig.7 The comparison chart of the welding residual stress distribution of two plates

2 焊接数值模拟

2.1 计算几何模型

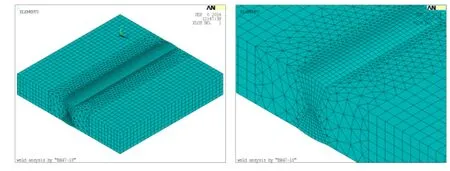

模型仍采用400 mm×400 mm×70 m的钢板焊接而成,坡口角度为42°。有限元模型单元数62 482个,节点数24 960个,有限元网格模型如图8所示。

2.2 材料高温物理性能参数

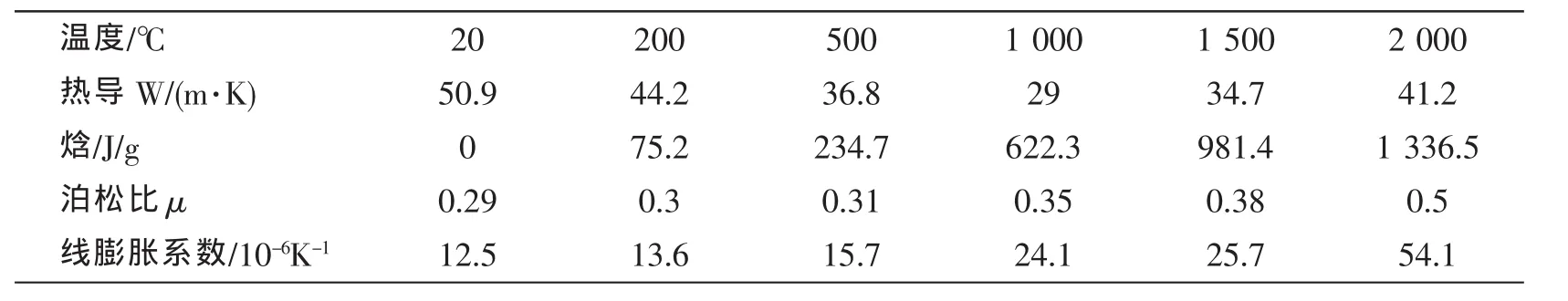

数值模拟计算过程中所需要的材料物理性能随温度变化而变化,如表2所示。

表2 EH47钢的热物理性能参数Tab.2 Thermal physical properties of EH47 steel

2.3 模拟与试验结果的比较

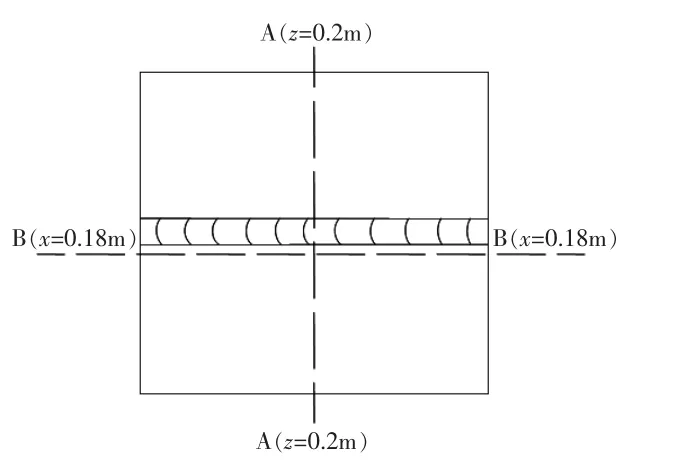

根据实验的检测点分布,按图9所示路径进行残余应力检测,A-A路径是垂直平分焊缝的检测线,B-B路径为焊缝下5 mm处平行焊缝的检测线。

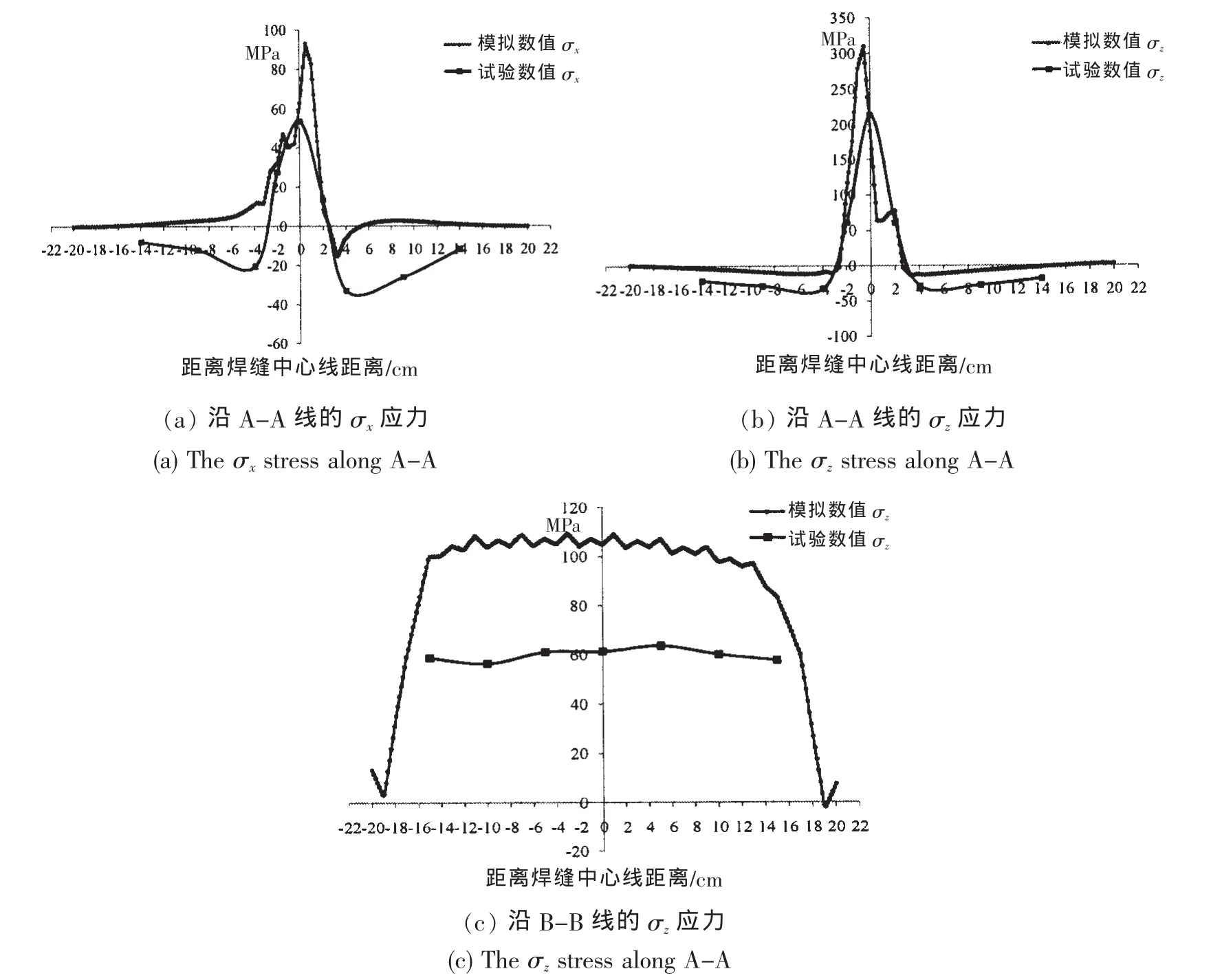

图10为1号板材焊接残余应力的数值模拟值与试验结果的对比。

图8 有限元模型Fig.8 Finite element model

图9 应力取点位置图Fig.9 The diagram of stress point position

图10 1号板材试验结果与模拟数值比较Fig.10 The comparison of test results and numerical of No.1 plate

从图10(a)可见,实验数值σx曲线上所测的9个点,从左到右分别对应的是1-9号应变片所测的数值,处在焊缝中心的5号点正好落在数值模拟的曲线上,即在这个位置模拟数据和实测数据是完全吻合的,4号点和6号点也和模拟数值曲线很靠近,即4-6号点三者组成的焊缝区域的σx数值,模拟数值和实验数值基本吻合。

远离焊缝区1-3号点和7-9号点的实验数值和模拟数值差别较大,实验数值为负值,模拟数值除7号点外均为正值。原因在于钢板材质的不均匀性,使得局部压应力比较大,然后随着逐渐远离焊缝区,压应力越来越小,且数值模型中焊道和坡口简化,网格划分不够精密。

从图10(b)可见,实验数值σz曲线上所测的9个点,从左到右分别对应的是1-9号应变片所测的数值,处在焊缝中心的5号点正好落在数值模拟的曲线上,即在这个位置模拟数据和实测数据基本上是完全吻合的,4号点和6号点也和模拟数值曲线很靠近,即4-6号点三者组成的焊缝区域的σz数值,模拟数值和实验数值基本吻合。其它6个点位置的应力数值虽然相差一点但趋势基本相同。

从图10(c)可见,沿焊缝中间30 cm区域内,纵向残余应力σz处于稳定状态,实际所测数值和模型的趋势比较相符,数值大小上有所差异。实际焊接中又由于引弧板的存在,使得起弧和熄弧位置距离所测点比较远,故实验所测点的应力数值曲线两端没有下降的趋势。

图11为2号板材焊接残余应力的数值模拟值与试验结果的对比。

从图11(a)可见,在靠近焊缝区域附近即4-6号应力点为正值拉应力,实验所测点和模型数据曲线相靠近。远离焊缝区域的点为负值压应力,和模型数据曲线趋势相符合。模型数据曲线在最高点处有两个峰值,原因在于焊缝在盖面处是分两道盖的,热源中心位置有两个,在两个热源相互作用情况下出现了两个峰值的现象。模型曲线应力存在一个最低点,大约在-38 MPa,为压应力,压应力对构件来说是好的,能增强局部的拉伸极限强度。

从图11(b)可见,实验数值σz曲线上所测的9个点,从左到右分别对应的是1-9号应变片所测的数值,处在焊缝中心的5号点正好落在数值模拟的曲线上,即在这个位置模拟数据和实测数据是完全吻合的,4号点和6号点也和模拟数值曲线很靠近,即4-6号点三者组成的焊缝区域的σx数值,模拟数值和实验数值基本吻合。其它6个点位置的应力数值虽然相差一点,但趋势也基本一样。

从图11(c)可见,沿焊缝中间30 cm区域内,纵向残余应力σz的数值处于稳定状态,实际所测数值和模型的趋势比较相符,数值大小上有所差异。实际焊接中又由于引弧板的存在,使得起弧和熄弧位置距离所测点比较远,故实验所测应力值曲线两端没有下降的趋势。

3 结论

(1)垂直焊缝方向的残余应力在靠近焊缝中心及区域附近处表现为拉应力,随着逐渐往焊缝中心靠拢,拉应力迅速增大,当达到焊缝中心附近时拉应力达到最大值。随着逐渐远离焊缝中心,拉应力迅速减小,达到一定距离时转变为压应力(负值),并在距离焊趾2.5 cm处达到压应力最大值,然后随着继续远离焊缝中心,压应力越来越小。整个焊接残余应力关于焊缝中心线大致呈对称分布。

(2)从平行焊缝方向的焊缝残余应力在起弧和熄弧位置处数值很低,随着远离初始位置,残余应力数值迅速达到最大值,并维持很长一段距离的平稳性,数值基本保持不变。但当接近熄弧位置处残余应力迅速减小到最小值,整个应力分布关于焊缝中心大致呈对称分布。

(3)焊后热处理对焊接残余应力有比较好的缓解作用,能降低有损结构强度的最大焊接拉应力的数值,多层多道焊的最终盖面层的分道形式,对焊缝处残余应力最大值出现的位置有一定的影响。

[1]丁彦闯,兆文忠.提高焊接结构疲劳寿命的刚度协调策略与应用[J].焊接学报,2007,28(12):31-34. Ding Yanchuang,Zhao Wenzhong.Stiffness coordination strategy for increasing fatigue life and its application in welded structure[J].Transactions of the China Welding Institution,2007,28(12):31-34.

[2]严铿,聂洁,于怀东,徐律.超声冲击处理对灰铸铁焊接冷裂纹影响[J].焊接学报,2007,28(11):78-84. Yan keng,Nie jie,Yü huaidong,Xü lü.Influence of ultrasonic peening treatment to gray cast iron welding cold crack[J]. Transactions of the China Welding Institution,2007,28(11):78-84.

[3]Graville B A.Cold cracking in welds in HSLA steels[C].Welding of HSLA(Microalloyed)Structural Steels.Proceedings of an International Conference,(Rome),ASM,Metal Park,OH,1978:85-101.

[4]Chen Guoqing,Zhang Binggang,LÜ Tianmin,Feng Jicai.Causes and control of welding cracks in electron-beam-welded superalloy GH4169 joints[J].Nonferrous Met.Soc.China,2013(23):1971-1976.

[5]张元杰,彭云,马成勇,彭杏娜,田志凌.Q890高强钢焊接淬硬倾向和冷裂纹敏感性[J].焊接学报,2013,34(6):81-84 Zhang Yuanjie,Peng Yun,Ma Chengyong,Peng Xinna,et al.Harden quenching tendency and cold cracking susceptibility of Q890 steel during welding[J].Transactions of the China Welding Institution,2013,34(6):81-84.

Research on Ultra Large Container Ship ultra-high-strength steel EH47 welding residual stress simulation and experiment

ZHOU Hong1,JIANG Zhi-yong1,LIU Jian-feng2,ZHENG Xin2,HU Xiao-cai2,ZHU Yü-long2

(1.School of Naval Architecture and Ocean Engineering,Jiangsu University of Science and Technology, Zhenjiang 212003,China;2.Shanghai Waigaoqiao Shipbuilding Co.,Ltd,Shanghai 200137,China)

EH47 ultra-high-strength steel is widely used in regional structures of ultra large container hatch hoardings,the construction process is often accompanied by high welding residual stress which directly affects the security and life of the hull structure.The thesis based on finite element analysis software ANSYS, simulated for flat butt welding and obtained the size and distribution of welding residual stress,and used blind hole method for the weld area residual stress measurement.The results show that residual stresses near the weld area and the center showed tensile stress,with the gradual approach to the weld center,the tensile stress increases rapidly,when it reaches near the center of the weld,tensile stress reaches a maximum. With moving away from the center of the weld,the tensile stress decreases rapidly,up to a certain distance changes into compressive stress and compressive stress reaches a maximum at a distance of 2.5 centimeter at the weld toe,the simulation results are consistent with the experiment measured values,and heat treatment after welding can effectively reduce detrimental to the structural strength of the welding residual stresses.

container;EH47 ultra-high-strength steel;welding;residual stresse

TG481

A

10.3969/j.issn.1007-7294.2017.08.008

1007-7294(2017)08-0993-08

2017-04-19

国家自然科学基金(E091002);江苏高校优势学科建设工程资助项目(PAPD);江苏省高校自然科学研究重大项目(14KJA570001);高技术船舶科研专项子专题(15921019518)

周宏(1974-),男,博士,教授,硕士研究生导师,E-mail:zjcyzh@163.com;蒋志勇(1956-),男,教授,硕士研究生导师,E-mail:just_jzy@163.com。