超声冲击处理对高强钢焊接接头残余应力影响的数值模拟

2017-08-27袁奎霖角洋一杨海天洪明

袁奎霖,角洋一,杨海天,洪明

(1.大连理工大学工业装备结构分析国家重点实验室船舶工程学院,辽宁大连116024;2.横滨国立大学工学府,日本240-8501;3.大连理工大学工程力学系,辽宁大连116024)

超声冲击处理对高强钢焊接接头残余应力影响的数值模拟

袁奎霖1,2,角洋一2,杨海天3,洪明1

(1.大连理工大学工业装备结构分析国家重点实验室船舶工程学院,辽宁大连116024;2.横滨国立大学工学府,日本240-8501;3.大连理工大学工程力学系,辽宁大连116024)

超声冲击处理(UIT)是一种有效的焊后改善焊接接头疲劳性能的工艺措施,其借助机械撞击和超声振动的共同作用,使焊趾表面产生塑性变形从而引入有益的压缩残余应力。为评价UIT技术对焊接接头残余应力的影响,该文提出了一套新的数值分析方法,包括焊接数值模拟及随后的超声冲击处理过程的动态弹塑性有限元分析。在有限元模型中考虑了实际的工艺参数和超声促成的材料软化效应。以船用高强钢AH36非承载十字焊接接头为研究对象,将预测的超声冲击处理前后的残余应力分布与实验结果进行对比,两者有较好的吻合。在此基础上,探讨了静态预载荷对超声冲击处理态残余应力再分布的影响。

超声冲击处理;超声软化;焊接残余应力;预载荷;有限元分析

0 引言

在船舶大型化和轻量化的发展趋势下,船舶建造中高强钢的用量将持续增加。研究和实践表明[1],在交变载荷下船舶结构的疲劳破坏一般集中在焊接接头焊趾部位。由于焊接接头存在应力集中和焊接残余应力等因素,其疲劳强度并不会随母材强度的提高而有显著改善,这大大限制了高强钢在承受交变载荷的焊接结构中的应用。因此,如何通过合理的焊后处理改善焊趾处疲劳裂纹的起裂特性从而提高焊接接头及结构的疲劳寿命成为一个重要研究课题[2]。超声冲击处理(Ultrasonic Impact Treatment: UIT)是目前国内外比较流行的焊后处理方法之一[3],通过改善焊趾部位的外部形状降低应力集中系数的同时在冲击区域形成有益的残余压应力,从而大幅提高焊接接头的疲劳强度。近年来,国际焊接学会IIW[4]和各国船级社[5-6]针对UIT技术先后颁布了施工规范要求和疲劳设计准则。

焊接残余应力的形成过程极为复杂,其量值和分布规律受到诸多因素的影响,了解超声冲击处理前后残余应力的变化规律是研究该技术作用机理和评价其工艺效果的关键问题,目前已有大量实验测试对此进行了研究。Cheng等[7]首次采用中子衍射和X射线衍射技术研究了超声冲击处理对焊接残余应力的影响,结果表明超声冲击处理后焊趾部位的残余应力由拉应力转变为压应力且残余压应力层深度不小于1 mm。Weich[8]利用中子衍射和盲孔法测得残余压应力层深度可达到1.5~2.0 mm,最大压应力出现在0.4~0.5 mm层深处,并借助激光位移传感器观测冲击处理后焊趾处留下过渡半径1.5~2.0 mm、深度0.1~0.2 mm的圆滑凹槽。Yekta等[9]以处理不足、适当处理、过度处理三种状况下的焊接接头为试验对象,研究表明焊趾处的凹槽深度可以作为衡量残余压应力的幅值及范围和疲劳强度改善效果的质量控制参数。超声冲击处理是机械撞击和超声频振动两者共同作用的结果[3],少数学者[3,10]观察到超声频振动削弱了材料在被冲击过程中抵抗变形的能力。

残余应力的实验测量费时费力且受到许多条件的限制,因此有学者尝试用准静态[11-12]或动态有限元模型[13-14]预测超声冲击处理后的残余应力分布。现有研究大多忽略了焊接残余应力的影响,且没有考虑实际存在的超声软化效应,因而计算的内部残余应力分布与焊趾外部形状不能同时与实验结果相吻合。船舶服役前,如进行密性试验和船舶下水等,船舶结构所承受的静载荷远远大于在服役期间所承受的常规波浪载荷。此时船体结构的应力状态将发生变化,由超声冲击处理引入的有益残余压应力有可能被释放掉。尽管有学者用实验方法[6,15]对预载荷减弱超声冲击处理的改善效果进行过一些探讨,但通过数值模拟定量分析预载荷对残余压应力释放及其对疲劳强度的影响还鲜有报道。

本文利用有限元软件SYSWELD和LS-DYNA,考虑实际工艺参数和超声软化效应的基础上,分别对船用高强钢AH36非承载十字焊接接头的焊接过程及随后的超声冲击过程进行数值模拟,分析超声冲击处理对焊接接头残余应力分布及焊趾形状的影响,并与相关实验结果对比以验证数值模拟的有效性。在此基础上,探讨了静态预载荷对残余压应力再分布的影响。

1 超声冲击处理技术原理

1.1 超声冲击

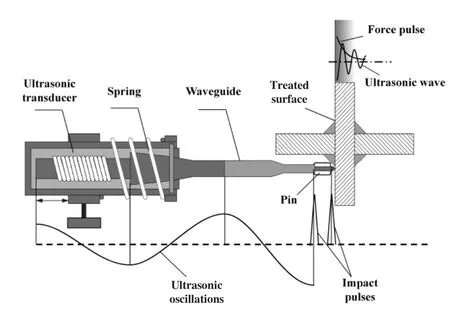

超声冲击处理的工作原理如图1所示,冲击枪中的磁致伸缩换能器将接收的超声频电振动信号转化为同频率的机械振动,再由与换能器连接的变幅杆将振动幅值放大后传递给冲击针,冲击针在变幅杆与试件间来回撞击。

图1 超声冲击处理原理示意图Fig.1 Schematic diagram of UIT

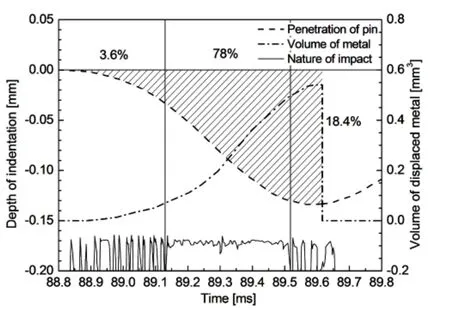

图2 超声冲击过程中的塑性变形[3]Fig.2 Plastic deformation during ultrasonic impact[3]

如图2所示,当冲击针与试件相接触时,超声频振动能量借助冲击针向试件内部传递,激发连续的超声频振动和超声频应力波削弱了材料抵抗变形的能力,加快冲击区域表面的塑性流动,这种现象称为超声冲击[3]。

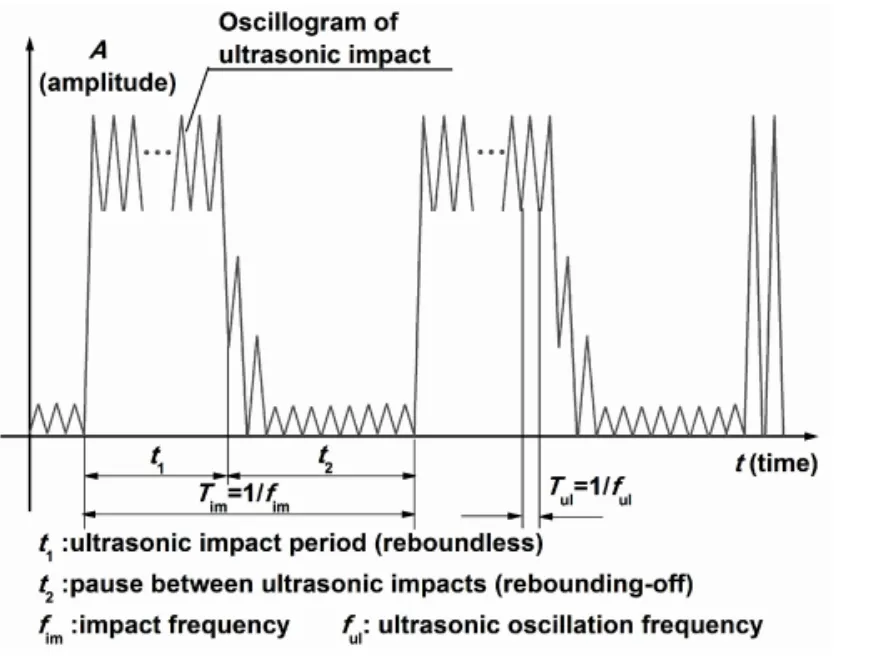

为了在数值模型中考虑超声冲击现象,本文对其进行了一定的简化和假设。如图3所示,冲击针每次与试件相接触时会持续数次超声频振动,然后被弹回。其中Tim代表一次撞击周期,包括超声冲击持续时间t1和间歇时间t2。由实验可知[3],撞击频率范围fim= 100~120 Hz,t1/Tim范围为0.1~0.3。本文中假定当fim= 100 Hz及t1/Tim=0.1时,每次冲击持续时间为1 ms,对于高强钢焊接接头常用的超声工作频率ful为27 kHz[3],该时间内会发生约30次连续冲击。另外,冲击平均初始速度Vini近似等于变幅杆输出端的最大速度Vmax[13-14]:

图3 超声冲击模型化Fig.3 Modelling of ultrasonic impact

式中:A为变幅杆输出端振幅。

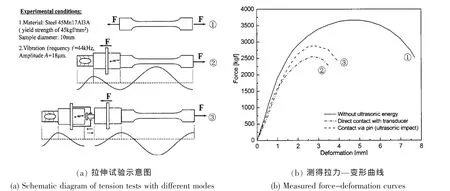

图4 超声拉伸试验[3]Fig.4 Ultrasonic-assisted tension tests[3]

1.2 超声软化效应

金属材料在超声振动作用下会引发诸如屈服点,硬化率和延伸率降低等特殊力学行为,这种现象称为超声软化效应或Blaha效应[16]。通常,超声软化效应有以下几点特征:(i)屈服应力的下降程度随着超声波振幅增大而增大;(ii)软化效应具有瞬时性即当停止超声振动时,材料特性恢复原始状态;(iii)超声频率对软化程度几乎没有影响。为验证超声冲击过程中的软化效应,Statnikov分别进行了如图4所示的三种拉伸试验[3]。由图4b的变形与拉伸力曲线可知,相对于正常状态在超声冲击条件下材料的抗张强度有明显的降低,仅次于直接传递超声振动的情况。

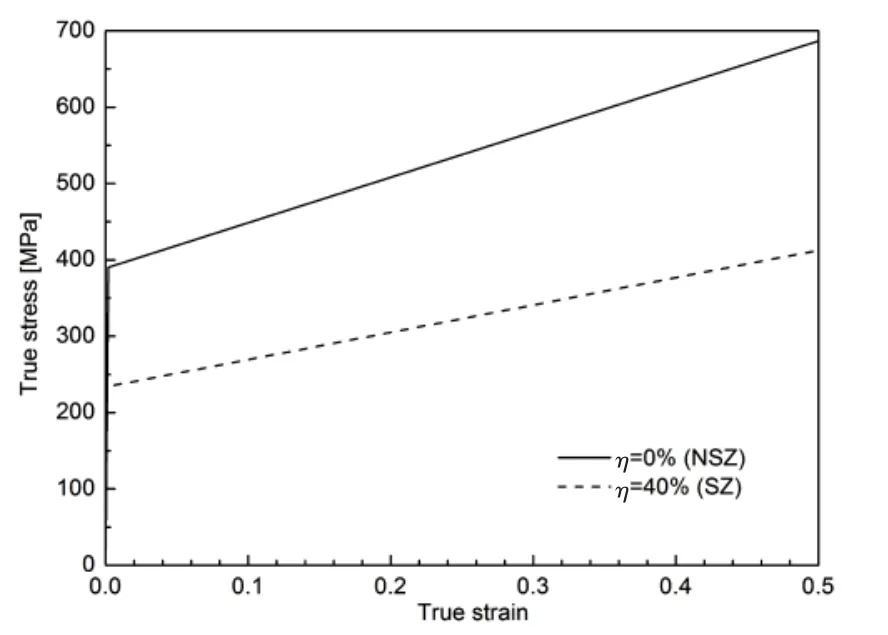

在调查文献范围内未发现能够考虑超声软化效应的本构关系模型,在本文中根据其物理现象,在已知的应力-应变关系中引入一个假定的屈服应力下降率η,如下式:

式中:σo是正常状态下塑性应变对应的流动应力,σul是在超声冲击下相应的流动应力。

2 数值模拟

本工作中数值模拟包括三部分:一是对高强钢焊接接头焊接残余应力预测;二是将焊接残余应力作为初始应力状态,对超声冲击过程进行模拟;三是对超声冲击处理态接头施加静态预载荷后的残余应力状态进行分析。

2.1 分析对象

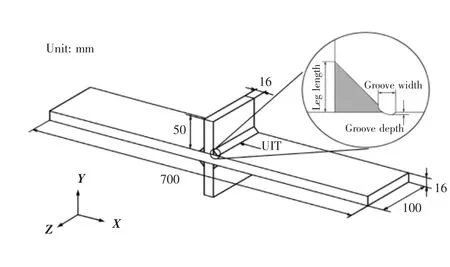

分析对象选取了Suzuki等[17]在残余应力测试实验中使用的船用高强钢AH36非承载十字焊接接头,其形状尺寸如图5所示。试件焊接过程采用单道CO2电弧焊,焊接工艺参数如下:电压29 V,电流250 A,焊速300 mm/min,电弧热效率约80%。超声冲击处理采用设备EsonixTM27UIS,参数如下:冲击针直径3 mm,超声发生器频率27 kHz,振幅30 μm,沿焊缝处理速度约10 mm/s。Suzuki等[17]采用X线衍射和中子衍射技术的组合方法测得超声冲击处理前后焊趾表面及沿板厚方向的残余应力分布,并利用激光位移传感器记录焊趾外部形状的变化情况。

图5 试件形状尺寸Fig.5 Geometry and dimensions of specimen

图6 焊接有限元模型Fig.6 FE model for welding

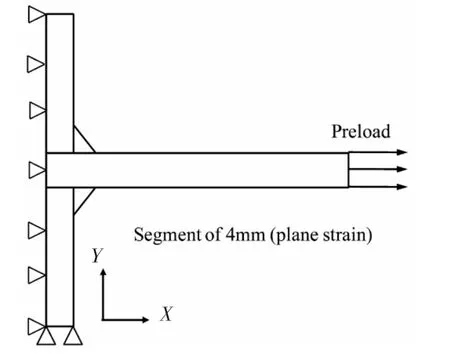

2.2 焊接残余应力的数值模拟

利用焊接有限元软件SYSWELD对接头的焊接过程进行模拟。考虑计算对单元尺寸要求很高,为减少计算时间同时保证计算精度,经过反复数值试验[18]后确定建立一厚度4 mm的对称的三维有限元模型,如图6所示。根据模型对称性特点,模型采用关于Z轴的对称边界条件(UX=0),在该模型前后两截面上的Z方向位移被固定(UZ=0)相当于平面应变状态,另外为防止焊件在焊接过程中的刚性移动,约束主板底面端部的Y方向位移(UY=0)。对焊趾附近进行了网格细化,网格尺寸为0.2×0.1×0.2 mm。

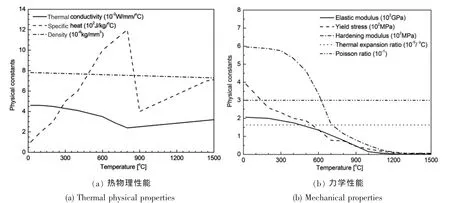

温度场分析中,将热输入量1 160 J/mm以单元内部生热的瞬态热源方式[19]施加在焊缝单元上。20℃环境温度条件下在模型的对称面和前后两截面上施加绝热边界条件,自由表面上施加辐射和对流的散热条件,主板上下两侧焊接过程间的冷却时间设为1小时。应力分析中,材料模型选取Mises屈服准则和双线性随动强化模型。此外,考虑了材料随温度变化的热物理和力学性能参数[20],如图7所示。

图7 AH36钢随温度变化的材料性能[20]Fig.7 Temperature-dependent material properties of AH36[20]

2.3 超声冲击处理的数值模拟

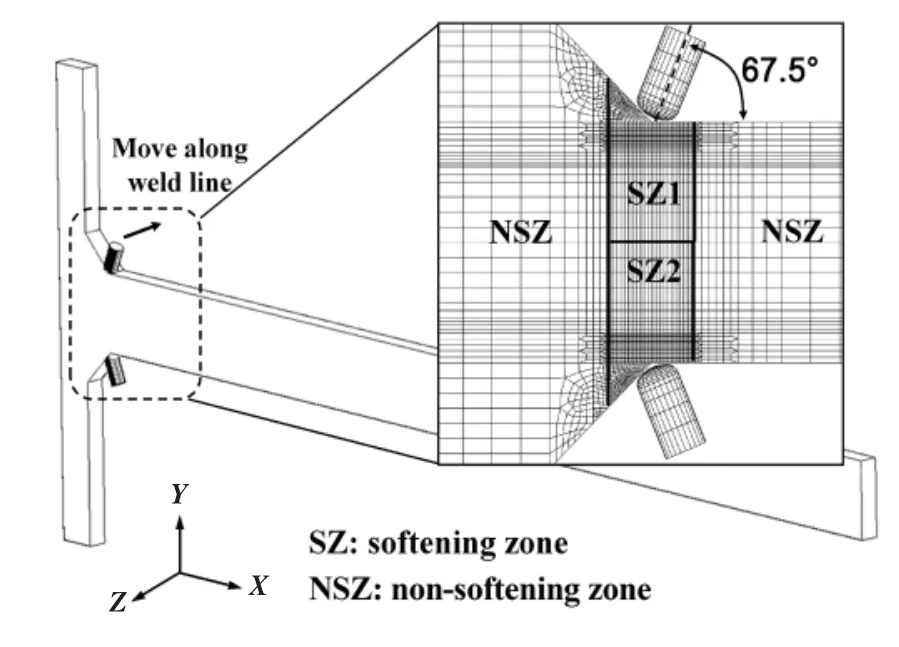

如图8所示,在焊接接头模型上添加冲击针模型,将预测得到的焊接残余应力作为初始预应力,基于LS-DYNA的动态显式分析对超声冲击过程进行模拟。直径3 mm的半椭球头冲击针模型为弹性模量206 GPa,泊松比0.3,质量1.5 g[12]的弹性体。利用LS-DYNA的重启动功能,控制冲击针沿斜向67.5°以初速度5m/s连续撞击焊趾同一位置30次,相当于上述的1次超声冲击。考虑实际处理过程中冲击枪需沿焊缝移动,因此每次超声冲击后以0.1 mm步长沿Z方向平移冲击针。按照先上后下的顺序对主板上下两侧的焊缝执行超声冲击处理。此外,冲击过程的接触参数做如下设定:以惩罚算法定义冲击处理的接触过程,冲击针与处理表面间摩擦系数取0.2。

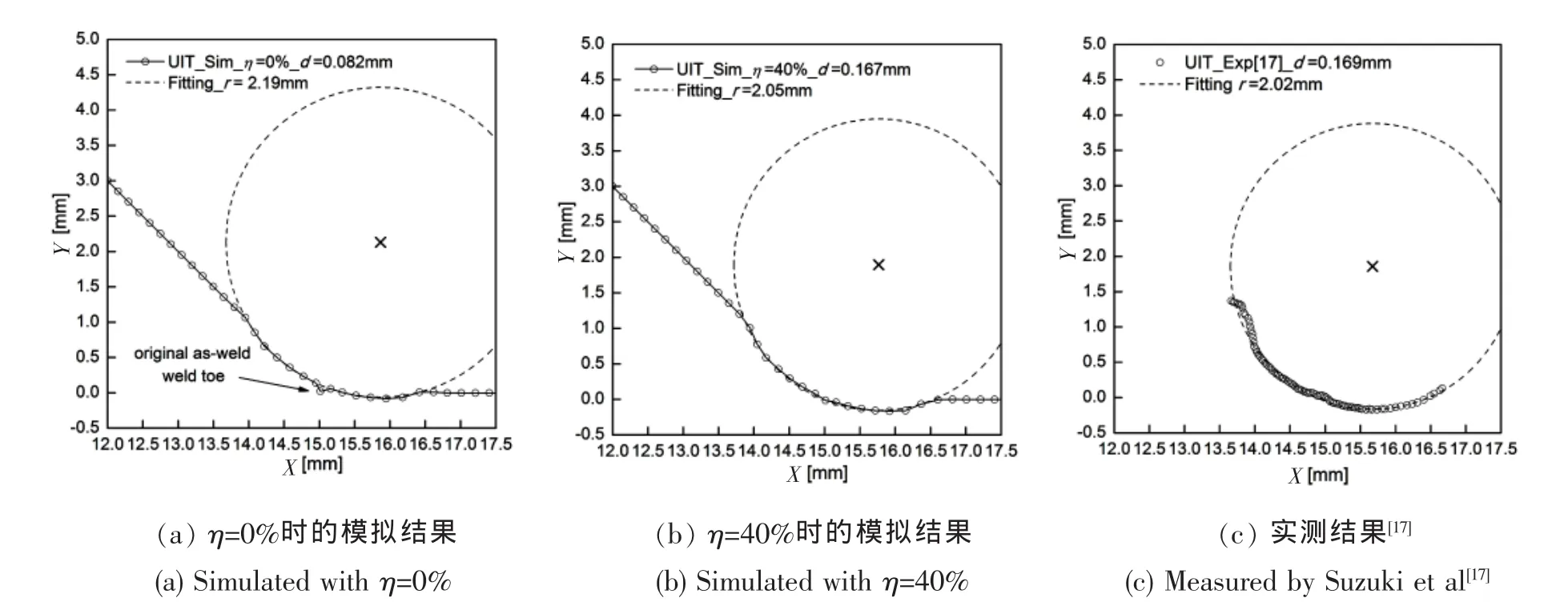

接头模型为双线性随动强化的弹塑性体。为考虑超声软化效应,假定了软化区域SZ和非软化区域NSZ,相应的应力-应变定义值如图9所示。前期工作中通过反复比较预测和实测的焊趾形状,间接确定了软化区域的屈服应力下降率η为40%。

图8 超声冲击处理有限元模型Fig.8 FE model for UIT

图9 软化区域与非软化区域的应力应变曲线Fig.9 Input stress-strain curves for softening zones and non-softening zones

2.4 残余应力释放的数值模拟

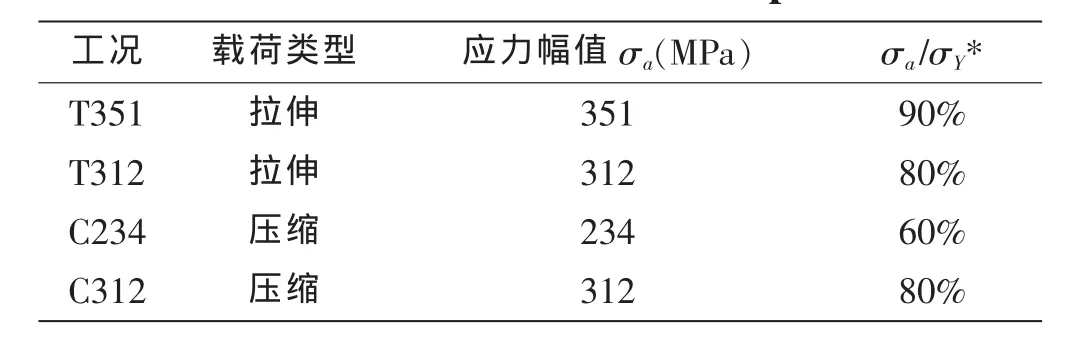

本节中对超声冲击处理接头施加静态预载荷(见表1)进行残余压应力释放的数值研究。其中预载荷工况T351和C234参考Okawa等[15]对超声冲击处理AH36钢非承载十字焊接接头施加预载荷前后的残余应力测试实验,因为该实验中试件的材料、尺寸及UIT工艺参数与Suzuki等[17]相同,故认为两次实验中冲击处理区域的残余应力分布基本一致。在此基础上还增加了T312和C312两种工况作为补充比较。具体分析步骤如下:利用LS-DYNA的准静态隐式分析功能,将超声冲击处理模拟的计算结果作为初始应力状态,建立包含新边界条件的残余应力释放的三维弹塑性有限元模型。如图10所示,在模型的端面以面载荷的形式逐渐施加预载荷应力后再卸载。需要说明的是由于超声软化效应的瞬时性,利用LS-DYNA的重启动功能重新定义超声冲击处理后的模型服从正常应力—应变关系。

表1 静态预载荷工况Tab.1 Simulation cases of static preloads

图10 施加预载荷示意图Fig.10 Schematic diagram of preload

3 模拟结果与分析

3.1 屈服应力下降率的确定

实际超声冲击处理后,要求从外观上保证焊态的焊趾被去除,在冲击区域留下深度0.1~0.2 mm的相对圆滑的凹槽[8-9]。如图11所示,本工作中反复尝试将1次超声冲击后(连续撞击焊趾同一位置30次)预测的压痕深度d以及焊趾过渡半径r与实测结果[17]作比较,间接确定软化区域的屈服应力下降率η。由图11可知,当数值模拟中考虑超声软化效应时,冲击区域会产生更大的塑性变形,且当η= 40%时模拟结果出现了深度d=0.167 mm、过渡半径r=2.05 mm的凹槽与测量结果最好的吻合。

图11 通过比较焊趾形状确定屈服应力下降率ηFig.11 Determination of yield stress reduction parameter η by comparing the treated weld toe shapes

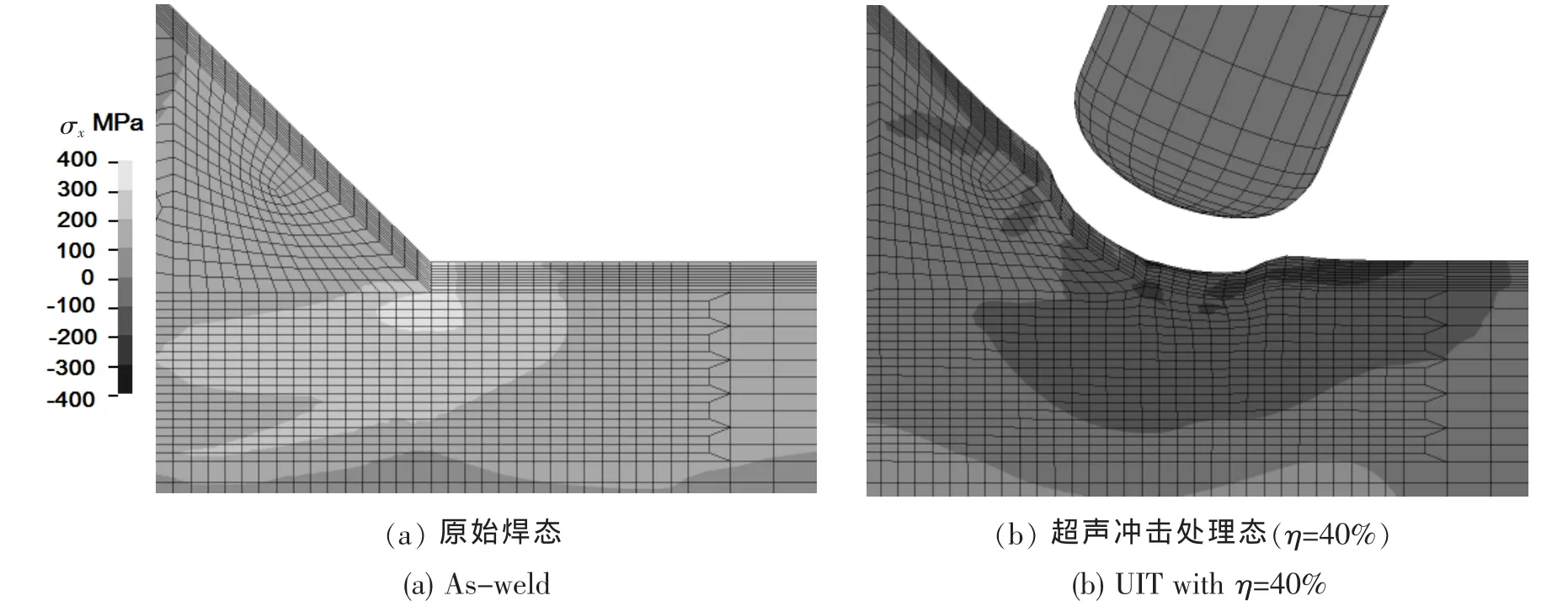

3.2 超声冲击处理前后焊趾部位残余应力分布

由于疲劳裂纹通常萌生于焊趾处,因此垂直于焊缝方向的横向残余应力是影响非承载十字焊接接头疲劳裂纹扩展行为及疲劳寿命的主要因素之一。图12为超声冲击前后焊趾附近横向残余应力云图对比,可以看到焊趾处的焊接残余拉应力在超声冲击处理后转变为残余压应力。

图12 超声冲击处理前后焊趾部位横向残余应力云图Fig.12 Predicted transverse residual stress distributions at weld toe

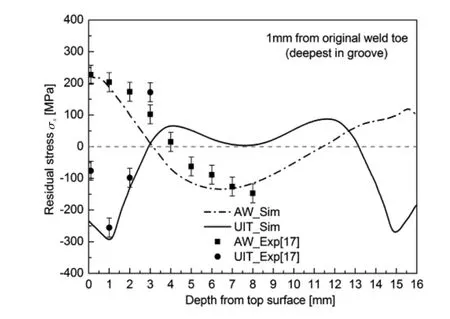

图13所示为超声冲击处理前后焊趾处沿板厚方向横向残余应力的计算结果和实测结果[17]的对比,可以看出两者有较好的吻合,但冲击处理后表面处的残余压应力计算结果同实测存在一定误差。产生误差的主要原因是:(1)如凹槽等不平整区域影响X线衍射法的测试精度[7];(2)实际冲击过程中冲击区域表面很可能有金属屑释放出来[9],而本次计算模型未能体现出金属屑的脱离,保留了这部分高应力的节点。关于超声冲击处理前后内部残余应力的变化规律,在焊接过程中焊缝金属熔化后随降温冷却凝固产生收缩,附近的金属阻碍其收缩,结果在焊趾表面附近出现残余拉应力,又因残余应力的自相平衡性在接头内部产生压应力;超声冲击处理过程中在焊趾区表面形成一定深度的压缩塑性变形层,塑性层受到周围金属的弹性约束因而造成冲击区域表层产生残余压应力,且压应力随着深度增加急剧下降,而后主板中心附近变成拉应力。

图13 计算和实测沿板厚方向横向残余应力分布的对比Fig.13 Comparison of the predicted and measured throughthickness transverse residual stress distributions

图14 计算和实测表面残余应力释放的对比Fig.14 Comparison of the predicted and measured surface residual stress relaxation

3.3 静态预载荷下残余应力的释放

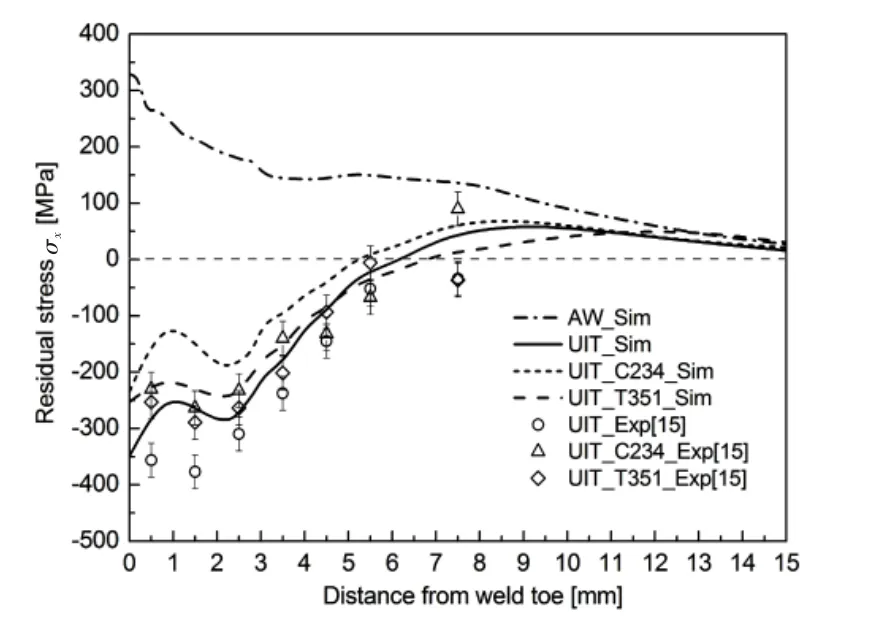

图14为预载荷工况T351和C234施加前后,垂直于焊缝方向主板表面上横向残余应力分布的有限元分析结果与测量结果。其中,Okawa等[15]利用X射线衍射法的测量结果作为对比以验证有限元分析的有效性。从图中可以看出在超声冲击处理后,在焊趾区表面形成的残余压应力可达到350~400 MPa。当预载荷卸载后,残余压应力虽然下降到220~300 MPa,但没有被完全消除仍保留5~6 mm范围的残余压应力区域。有限元分析与试验结果总体上一致,因此采用有限元分析超声冲击处理后的残余应力释放是合适的。

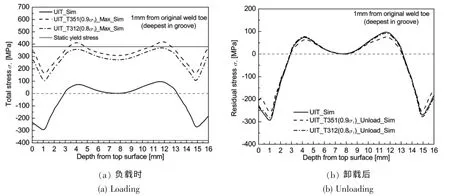

为了深入探究预载荷负载过程中残余应力的释放机理,需要把握焊趾处沿板厚方向残余应力分布的变化情况[21]。如图15所示,当施加拉伸预载荷351 MPa(0.9倍屈服应力)时,在4 mm和12 mm层深附近的初始拉应力与作用应力之和大于拉伸屈服应力即产生塑性变形,当卸载后该区域的拉应力降低,又因为残余应力的自相平衡性表面附近的残余压应力也相应变小。相反,拉伸预载荷312 MPa(0.8倍屈服应力)卸载后并未观察到明显的残余应力再分布,这是因为负载过程中沿板厚方向各处应力状态仍处于弹性阶段。

图15 拉伸预载荷过程中内部残余应力分布的变化Fig.15 Predicted in-depth residual stress change during the application of tensile preloads

由图16可知,因冲击处理区域的残余压应力与压缩作用应力相叠加很快达到压缩屈服应力,与拉伸预载荷相比压缩预载荷更容易引起的残余压应力的释放。随着压缩预载荷由234 MPa(0.6倍屈服应力)增加到312 MPa(0.8倍屈服应力),主板上下表面附近产生的压缩塑性变形的区域增大,随之卸载后残余压应力不断降低但并未完全消除。综上所述,只要预载荷应力与初始残余应力相互作用超过材料的屈服应力时,拉伸和压缩预载荷都有可能引起冲击处理区域残余压应力的释放,减弱超声冲击处理的改善效果。

图16 压缩预载荷过程中内部残余应力分布的变化Fig.16 Predicted in-depth residual stress change during the application of compressive preloads

4 结论

(1)利用弹塑性有限元法,建立了船用高强度钢焊接接头的焊接和超声冲击处理模型;经过验证当模型中考虑超声软化效应时,冲击区域更容易产生塑性变形,且预测的内部残余应力分布及焊趾外部形状与实验测量能够较好地吻合。

(2)由有限元分析可知,超声冲击处理后的有益残余压应力的释放取决于外载荷和残余应力相叠加是否超过材料的屈服应力,并且压缩外载荷更有可能削弱超声冲击处理的改善效果,与相关实验结果一致。值得注意的是在0.8倍屈服应力程度的过大载荷条件下,冲击处理焊趾区域仍保留相当可观的残余压应力,因此认为超声冲击处理技术对船舶及海洋结构物疲劳寿命的改善效果是持续有效的。

[1]Mori T,Shimanuki H,Tanaka M.Effect of UIT on fatigue strength of web-gusset welded joints considering service condition of steel structures[J].Welding in the World,2012,56(4):141-149.

[2]ISSC Committee III.2:Fatigue and Fracture[C]//Proceedings of the 19th International Ship and Offshore Structures Congress. Cascais,Portugal,2015,web report.

[3]Statnikov E.Physics and mechanism of ultrasonic impact treatment[R].IIW Document XIII-2004-04,2004.

[4]Marquis G,Mikkola E,Yildirim H C,et al.Fatigue strength improvement of steel structures by high-frequency mechanical impact:proposed fatigue assessment guidelines[J].Welding in the World,2013,57(6):803-822.

[5]American Bureau of Shipping:Commentary on the guide for the fatigue assessment of offshore structures[S].July 2014.

[6]Polezhayeva H,Howarth D,Kumar M,et al.The effect of compressive fatigue loads on fatigue strength of non-load carrying specimens subjected to ultrasonic impact treatment[J].Welding in the World,2015,59:713-721.

[7]Cheng X,Fisher J W,Prask H J,et al.Residual stress modification by post weld treatment and its beneficial effect on fatigue strength of welded structures[J].International Journal of Fatigue,2003,25(9):1259-1269.

[8]Weich I.Edge layer condition and fatigue strength of welds improved by mechanical post-weld treatment[J].Welding in the World,2011,55:3-12.

[9]Yekta R T,Ghahremani K,Walbridge S.Effect of quality control parameter variations on the fatigue performance of ultrasonic impact treated welds[J].International Journal of Fatigue,2013,55:245-256.

[10]Dutta R K,Petrov R H,Delhez R,et al.The effect of tensile deformation by in situ ultrasonic treatment on the microstructure of low-carbon steel[J].Acta Materialia,2013,61(5):1592-1602.

[11]Roy S.Experimental and analytical evaluation of enhancement in fatigue resistance of welded details subjected to postweld ultrasonic impact treatment[D].Lehigh University,2006.

[12]Lequilliec G,Lieurade H,Bousseau M,et al.Mechanics and modeling of high frequency mechanical impact and its effect on fatigue[J].Welding in the World,2013,57(1):97-111.

[13]Yang X J,Ling X,Zhou J X.Optimization of the fatigue resistance of AISI304 stainless steel by ultrasonic impact treatment[J].International Journal of Fatigue,2014,61:28-38.

[14]Guo C B,Wang Z J,Wang D P,et al.Numerical analysis of the residual stress in ultrasonic impact treatment process with single-impact and two-impact models[J].Applied Surface Science,2015,347:596-601.

[15]Okawa T,Shimanuki H,Funatsu Y,et al.Effect of preload and stress ratio on fatigue strength of welded joints improved by ultrasonic impact treatment[J].Welding in the World,2013,57(2):235-241.

[16]Blaha F,Langenecker B.Tensile deformation of zinc crystal under ultrasonic vibration[J].Naturwissenschaften,1955,44: 556-556.

[17]Suzuki T,Okawa T,Shimanuki H,et al.Effect of ultrasonic impact treatment(UIT)on fatigue strength of welded joints[J]. Advanced Materials Research,2014,996:736-742.

[18]Yuan K L.Residual stress analysis and fatigue strength assessment of welded joints with ultrasonic impact treatment(UIT) [D].Yokohama National University,2015.

[19]Terasaki T,Akiyama T,Kitamura T,et al.On application conditions of instantaneous source for welding heat conduction [J].Quarterly Journal of the Japan Welding Society,2005,23(1):48-52.(in Japanese)

[20]SYSWELD[CP].ESI GROUP,2014.

[21]Yuan K L,Sumi Y.Welding residual stress and its effect on fatigue crack propagation after overloading[C]//Proceedings of the 4th International Conference on Marine Structures.Espoo,Finland,2013:447-455.

Numerical simulation on residual stress distribution of high-strength steel welded joints treated by ultrasonic impact

YUAN Kui-lin1,2,SUMI Yoichi2,YANG Hai-tian3,HONG Ming1

(1.State Key Lab of Structural Analysis for Industrial Equipment,School of Naval Architecture Engineering, Dalian University of Technology,Dalian 116024,China;2.Department of Engineering,Yokohama National University,Japan 240-8501;3.Department of Engineering Mechanics,Dalian University of Technology, Dalian 116024,China)

Ultrasonic impact treatment(UIT)is an efficient post-weld fatigue improvement technique,which applies mechanical impacts in combination with ultrasonic oscillations into welded joints and plastically deforms the weld toe,consequently introducing beneficial compressive residual stress in the region of the weld toe.In order to evaluate the effect of UIT on welding residual stress,a novel 3D numerical analysis approach including thermo-mechanical welding simulation and dynamic elastic-plastic FE analysis of ultrasonic impact treatment process for welded joints was proposed.In the FE model,the actual process parameters and ultrasonic-induced material softening,which was appropriately adjusted to fit experimental results,were considered.The predicted residual stress distributions before and after UIT in the non-load-carrying cruciform joints of AH36 shipbuilding high-strength steel were compared with experimental results,showing a fairly good agreement with each other.In addition,the influence of static preloads on the redistribution of UIT-induced residual stress was also discussed.

ultrasonic impact treatment(UIT);ultrasonic softening;welding residual stress;preload; finite element analysis

TB55

A

10.3969/j.issn.1007-7294.2017.08.010

1007-7294(2017)08-1009-09

2017-05-06

中央高校基本科研业务费专项资金资助项目(DUT16RC3018)

袁奎霖(1987-),男,博士,讲师,E-mail:yuan_kuilin@dlut.edu.cn;角洋一(1948-),男,博士,日本横滨国立大学教授。