分离三氯氢硅中甲基二氯硅烷的研究进展

2021-03-11时庆合

杨 典,王 芳,万 烨,孙 强,张 征,时庆合

(洛阳中硅高科技有限公司,多晶硅材料制备技术国家工程实验室,河南洛阳471000)

在光伏行业新的发展形势下,多晶硅市场的竞争越来越激烈,导致多晶硅厂商面临的生存压力骤然加大,市场对多晶硅品质的要求也在不断增加,多晶硅厂商只有不断提升自身的产品质量,才能长久、持续地发展。

碳元素是多晶硅中的重要杂质之一。在一定条件下碳会成为氧原子的成核中心,从而促进氧的沉淀,氧的沉淀过多则会导致晶格错位,形成深能级载流子复合中心,最终致使产品使用寿命明显缩短。因此,使多晶硅产品中碳杂质含量降低在超痕量水平是进一步提升多晶硅品质的关键因素[1-5]。

SiHCl3中的甲基氯硅烷是多晶硅中碳杂质的重要来源,SiHCl3中主要的含碳杂质是甲基二氯硅烷。甲基二氯硅烷的沸点(41.9 ℃)与SiHCl3的沸点(31.8 ℃)非常接近,在常规精馏过程中非常不容易去除,需要消耗大量的能量和耗费大量的设备投资[6-7]。目前,用于降低SiHCl3中碳杂质含量的方法主要有常规精馏法、反应精馏法、吸附法、萃取精馏法等。笔者通过查阅与总结国内外大量文献,详细阐述了各种适用于去除三氯氢硅中甲基氯硅烷杂质的方法,并分析比较了其优缺点,同时对今后的研究方向进行了展望。

1 常规精馏法

常规精馏法难以彻底去除甲基二氯硅烷,只能进一步降低其含量,这是甲基二氯硅烷的性质决定的。为把控甲基二氯硅烷较低的含量,常规精馏工艺需要增加提纯设备的数量,同时也需要较高的回流比和增大高沸排放,从而增大了设备投资和运行能耗[8-9]。

曹玲玲等[10]研究了提纯塔进料量、回流比对SiHCl3中甲基二氯硅烷含量的影响。结果表明,SiHCl3中甲基二氯硅烷的含量与提纯塔负荷呈现明显的正比关系,而增大回流比会使甲基二氯硅烷的含量降低。因此,提纯系统选择合适的负荷并适当提升回流比是降低甲基二氯硅烷在SiHCl3中含量的有效途径。

赵生艳等[11]分别对冷氢化工艺和精馏工艺中针对甲基氯硅烷的控制进行了研究。通过优化提纯塔参数,可以将SiHCl3精馏产品中碳的质量分数稳定在小于1×10-6,SiHCl3原料中碳的质量分数稳定在2.5×10-5。赵凯等[12]在原有精馏塔配置6 层填料的基础上再增加2 层以上填料层和配套塔内件,使提纯塔的气液交换时间和效率大大增加。该装置可以使SiHCl3中甲基氯硅烷的质量分数从2.0×10-4降低至2×10-6。该装置虽然简单可靠,但是无法深度去除甲基二氯硅烷,因此该装置比较适合处理SiHCl3粗料。

2 吸附法

吸附法与传统精馏工艺相比具有效率高、 降低精馏工作负荷、节约操作成本等优点[13-14]。甲基二氯硅烷与SiHCl3的沸点接近,通过常规精馏提纯分离难度很大,提纯塔系统的运行能耗也比较高,而运用吸附工艺则能显著改善这一弊端。

王红星等[15]根据甲基氯硅烷单体分子大小的差异,使用粒径为500~5000 μm、比表面积为100~400 m2/g、 扩孔率为5%~40%的硅胶作为吸附剂,使用四氟乙烯-全氟烷氧基乙烯基醚共聚物(PFA)、聚四氟乙烯(PTFE)等内衬的吸附柱,对多级精馏提纯后的SiHCl3在0.05~0.8 MPa、-20~50 ℃条件下进行定向吸附。结果表明,SiHCl3中的碳杂质含量在吸附后大大降低,其中二甲基一氯硅烷的质量分数由8.0×10-7下降至小于3.0×10-7、甲基二氯硅烷的质量分数由1.0×10-6下降至小于3.0×10-7。该工艺可以节约大量能耗。

柯汉奇等[16]分别利用大孔弱碱性吸附树脂、N改性的二氧化钛和溴氧化铋作为吸附剂,采用气相吸附方式验证其对SiHCl3的吸附效果。结果表明,使用大孔弱碱性阴离子吸附树脂可以使C 杂质的质量分数由2.0×10-7下降到1.8×10-8;使用纯度为99.8%的二氧化钛作为吸附剂可以使C 杂质的质量分数由1.6×10-7下降到5.0×10-9;使用N 改性的二氧化钛作为吸附剂可以使C 杂质的质量分数由2.5×10-7下降到1.2×10-8;使用硬脂酸钠改性的二氧化钛作为吸附剂可以使C 杂质的质量分数由3.8×10-7下降到1.0×10-8; 使用溴氧化铋作为吸附剂可以使C杂质的质量分数由1.8×10-7下降到2.0×10-8。以上吸附剂同时对B、P 杂质也有明显的吸附效果。

王体虎等[17]首先使用汽化器汽化SiHCl3物料,然后将物料通入装有颗粒大小为0.1~2 mm 的Pt、Au、Ni、Co、Ru、Pd、Zr、Nb、Mo、Ag 和Rh 中的至少一种或者几种的吸附反应器。维持反应器温度为200 ℃、压力为1~5 MPa,在金属粒子的自催化作用下甲基氯硅烷与金属原子形成金属碳化物或者固溶体固定在金属填料表面。然后,再对吸附后尾气冷凝并进行精馏,进而深度除去SiHCl3中的碳杂质。该工艺虽然能有效去除甲基氯硅烷,但是运行压力较高,不具备大规模使用条件。

Okamoto[18]使 用 粒 径100 ~5000 μm、孔 径 为22 nm、内部比表面积为720 m2/g 以上的硅胶作为吸附剂,在洁净的吸附柱中对SiHCl3物料进行吸附,然后使吸附后的料液通过3 个提纯塔进行提纯,结果表明甲基氯硅烷含量能降低到检测线以下。

曹玲玲等[19]在一个提纯塔中对甲基二氯硅烷进行吸附以提纯氯硅烷,并优选出高效吸附剂。首先使物料进入吸附段进行吸附,然后再进入精馏段和提馏段进行提纯分离,精馏塔的操作压力为0.2~0.6 MPa、塔顶操作温度为70~120 ℃、回流进料比为2~10。结果表明,使用质量配比为99.8%硅铝氧化物+0.2%聚合氧化铝的混合吸附剂吸附甲基氯硅烷的效果最优,吸附后甲基氯硅烷的质量分数从1.5268×10-5下降至2.846×10-6,去除效率达到81.3%。

吸附工艺非常适合用来去除与氯硅烷沸点相似的甲基氯硅烷,但是要保证杂质被完全除去,吸附剂的选择、 吸附时间的控制等因素在工业应用中都是需要考虑的问题。因此,将吸附工艺联合精馏工艺一起使用更适合工业应用。

3 反应精馏法

反应精馏是将反应和分离在一个提纯塔中进行,通过精馏采出将反应物和产物分离开,使反应继续向生成产物的方向持续进行。反应精馏能减少投资并显著降低运行能耗。对于难分离的共沸物体系,反应精馏可以破坏原有的共沸体系,提高体系的相对挥发度,从而达到促进分离的目的[20-22]。

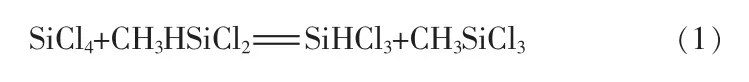

王红星等[23]首先将含有5%(质量分数)甲基二氯硅烷的SiHCl3和SiCl4用吸附剂(改性活性炭、树脂、分子筛、硅胶)在0.6 MPa、10 ℃下进行吸附,以除去可能影响催化剂活性的金属、硼、磷杂质。然后,吸附后的物料进入反应精馏塔,其中催化剂装填高度大于12 m、精馏段和反应段不低于10 块板,在反应精馏塔中SiCl4作为氯源和甲基二氯硅烷在催化剂作用下反应生成高沸点的甲基三氯硅烷[见式(1)]:

甲基三氯硅烷可以从塔底排出,在塔顶甲基二氯硅烷的质量分数下降至0.01%。该工艺使用固体碱、离子交换树脂、季胺盐和叔胺盐作为催化剂,仅通过一台反应精馏塔和一台分离塔即可实现甲基二氯硅烷的去除。该工艺比较适合处理甲基二氯硅烷浓度较高的SiHCl3粗料,具有设备投资少、运行费用低、单程转化率高、流程简单等特点。

万烨等[24]将含有甲基二氯硅烷的SiHCl3和Cl2通入受紫外光照射的微通道反应器中。在微通道反应器中,甲基二氯硅烷发生自由基重排反应生成更高沸点的甲基三氯硅烷和二甲基二氯硅烷。反应混合物再通过一组精馏塔提纯,进而将甲基二氯硅烷和SiHCl3彻底分离。该工艺得到的产品中甲基二氯硅烷的质量分数达到5×10-8,去除效率达到99.67%。但是,由于该反应采用微通道反应器,对物料的处理量较小,同时反应需要引入Cl2,也具备较大的安全风险,因此不适合大规模工业化应用。

张明鑫等[25]首先将甲基二氯硅烷通过预热器加热汽化,然后使汽态的甲基二氯硅烷在Pd/Al2O3催化剂催化下和CCl4反应转化成甲基三氯硅烷。结果表明,在140 ℃、n(甲基二氯硅烷)∶n(四氯化碳)=3∶1、反应液时空速为5.0 h-1条件下,甲基二氯硅烷的转化率最高可达到69.76%。但是,Pd/Al2O3催化剂的稳定性较差,如何提高Pd/Al2O3催化剂的抗失活性能以及失活催化剂的活化再利用仍需进一步研究才能进一步扩大使用范围。

Marko 等[26]提出使用路易斯酸作为催化剂将乙基二氯硅烷转化为乙基三氯硅烷,转化效率大于90%。该工艺同样适合甲基二氯硅烷的转化。但是,该工艺必须将催化剂溶解在氯硅烷中,增加了金属杂质的含量,同时可能影响催化剂的寿命。因此,该工艺应用范围也受到一定的限制。Kalchauer 等[27]提出使用钯/碳作为催化剂,用氧化铝作为载体,同样可以将乙基二氯硅烷转化为乙基三氯硅烷,转化效率超过99%。该工艺无需添加HCl,催化剂也不会溶解在甲基氯硅烷中发生反应。

Lepage 等[28]首 先 将 含 有 甲 基 二 氯 硅 烷、SiHCl3的混合物在催化精馏塔中进行催化精馏,季铵盐作为催化剂,甲基二氯硅烷可转化成高沸点的二甲基二氯硅烷。然后将反应混合物再经过双塔精馏提纯,从而去除甲基二氯硅烷。Tanaka 等[29]让甲基二氯硅烷在500 ℃、2 MPa 条件下与纯SiCl4和H2发生氯原子重排反应,生成CH3Cl3Si、CH4和SiHCl3,反应混合物冷凝后再在精馏塔中精馏提纯。该工艺可以使甲基二氯硅烷的质量分数从1.8×10-4下降到5.2×10-6,去除率达到97.2%。

Hirschmann 等[30]提 出 让 含 有 甲 基 二 氯 硅 烷 质量分数为5.0×10-4的SiHCl3在900~1100 ℃进行歧化反应,甲基二氯硅烷与H2在高温下反应生成CH4和甲基三氯硅烷,结果发现甲基二氯硅烷几乎完全分解为CH4和甲基三氯硅烷,转化率达到99.1%。在对反应混合物冷凝提纯后,甲基二氯硅烷的质量分数小于2×10-6。该工艺也可以解释在化学气相沉积(CVD)后甲基二氯硅烷转化为甲基三氯硅烷的原因。

Shimizu 等[31]将含有甲基二氯硅烷的SiHCl3在0.2 MPa、30 ℃条件下和Cl2在高压汞灯下照射2 h。甲基二氯硅烷转化成更高沸点的甲基三氯硅烷,再对反应混合物进行精馏提纯,从而去除甲基二氯硅烷。结果表明,甲基二氯硅烷质量分数下降到0.01%。

反应精馏工艺能深度、 有效地去除甲基二氯硅烷,是制备高品质SiHCl3的重要途径。但是,反应条件一般都要求高温、高压环境。寻找能够充分降低反应条件的合适催化剂是反应精馏工艺持续发展的关键。

4 萃取精馏法

萃取精馏是通过向精馏塔的顶部加入合适的溶剂,以提高塔内欲分离组分的相对挥发度,从而使难分离物系转化为容易分离的物系,再通过精馏塔进行提纯的一种工艺。选择合适的萃取剂是萃取精馏的关键,合适的萃取剂必须有定向选择性、稳定性、易分离、易回收、安全无毒等特点[32-33]。

甲基二氯硅烷和SiHCl3沸点非常接近,因此萃取精馏非常适合甲基二氯硅烷的分离。Flaningam[34]采用环丁砜作为甲基一氯硅烷和甲基二氯硅烷的分离萃取剂使甲基氯硅烷得以分离。Marko 等[35]则使用环丁砜和烃类化合物作为萃取剂成功用于三甲基氯硅烷和四氯硅烷混合物的分离。钟伟[36]以三丙胺作为萃取剂研究了甲基三氯硅烷和二甲基二氯硅烷的分离,并提出了环丁砜和三丙胺以质量比为1.2∶1的溶剂配比作为萃取剂的分离性能明显优于单一溶剂。

萃取精馏工艺在分离高纯三氯氢硅的微量甲基二氯硅烷方面的研究尚不太多,主要是因为萃取精馏容易引入外界杂质,且分离不彻底,而SiHCl3作为多晶硅的前端原料气使用,不能引入外界杂质。但是,对于SiHCl3粗料,萃取精馏工艺完全可以使甲基二氯硅烷从SiHCl3中分离。

5 总结和展望

甲基二氯硅烷在SiHCl3中的彻底分离是进一步提升SiHCl3品质的关键,也是多晶硅厂商提升产品质量的必然途径。甲基二氯硅烷在SiHCl3中的特殊物性致使常规精馏方式带来较大的运行能耗,且无法彻底分离甲基二氯硅烷。发展高效吸附技术、反应精馏、 萃取精馏等新型工艺是有效分离甲基二氯硅烷的必然方向。对于以上新型分离工艺,需要把握以下几个方面。

1)根据吸附机理筛选合适的吸附剂是吸附工艺的关键。吸附剂应具备高选择性、高吸附能力、稳定可靠、可回收循环使用等特点。同时,吸附工艺与其他分离工艺结合使用是未来的发展方向。

2)萃取精馏技术是去除三氯氢硅中甲基二氯硅烷的有效途径之一。目前该方面的研究尚有较大的丰富空间,筛选适宜、高效、高选择性、环境友好型的萃取剂是萃取精馏工业应用的难点。离子液体作为一种新型的萃取剂具有广泛的发展前景。利用计算机辅助设计技术选择适合的萃取剂,是以后萃取精馏技术的研究热点。

3)反应精馏作为新型的高效分离技术是SiHCl3高效提纯的途径。开发新型化学反应使之与精馏过程实现操作条件的最佳匹配,是反应精馏实现工业化的关键。适宜的催化剂是化学反应的核心,会直接影响反应效率和收率。开发高效的反应催化剂是不断提升反应效率的核心,这也是反应精馏技术可持续发展的重要途径。