酸浸出法回收冶金污泥中的有价金属

2017-08-18盛广宏许开华张云河

盛广宏,刘 坤,许开华,张云河

(1. 华中科技大学 环境科学与工程学院,湖北 武汉 430074;2. 荆门市格林美新材料有限公司 国家电子废弃物循环利用工程技术研究中心,湖北 荆门 448000)

固废处理

酸浸出法回收冶金污泥中的有价金属

盛广宏1,2,刘 坤2,许开华2,张云河2

(1. 华中科技大学 环境科学与工程学院,湖北 武汉 430074;2. 荆门市格林美新材料有限公司 国家电子废弃物循环利用工程技术研究中心,湖北 荆门 448000)

采用二次酸浸出的方法回收镍钴湿法冶金工业污泥中的有价金属。先采用水和硫酸作为浸出剂浸出Mg和Na,最佳工艺条件为浸出液的pH 7.5、浸出时间5 min、浸出剂体积与干污泥质量的比(ω)为10 mL/g。再采用硫酸作为浸出剂、焦亚硫酸钠作为还原剂进行二次酸浸,在硫酸与污泥质量比为1.3、焦亚硫酸钠与污泥质量比为0.3、ω为5 mL/g、浸出温度85 ℃、浸出时间20 min的最佳工艺条件下,Co、Ni、Cu、Mn和Zn的浸出率分别达92.45%、93.48 %、89.52 %、97.78%和94.79%。经XRD表征,浸出后污泥中未见原污泥中的矿物相,说明原污泥中的矿物几乎全部被溶解。

冶金污泥;浸出;钴;镍;铜;锰;锌

湿法冶金生产过程中会产生大量含重金属的废水,排放前均需要进行处理。常用的含重金属废水的处理方法有化学沉淀法、吸附法、离子交换法及生物法等[1-6],其中化学沉淀法使用较多,尤其是一些重金属含量较高的废水。采用化学沉淀法处理含重金属废水时会产生大量的含重金属污泥,需要妥善处理与利用。在镍钴湿法冶金、电镀、废旧电池资源回收等生产过程中产生的废水中含有大量的Ni、Co[7]。通过化学沉淀法处理后Ni、Co等富集在污泥中,危害性较大,若进行稳定化处理后填埋,成本高且造成污泥中的Ni、Co资源浪费。我国Ni、Co资源较缺乏,因而回收污泥中的Ni、Co具有重要意义。

本工作以镍钴湿法冶金工业中产生的污泥为原料,先采用水和硫酸浸出Mg和Na,再二次酸浸回收其中的有价金属,从而实现废物的二次利用。

1 实验部分

1.1 原料和试剂

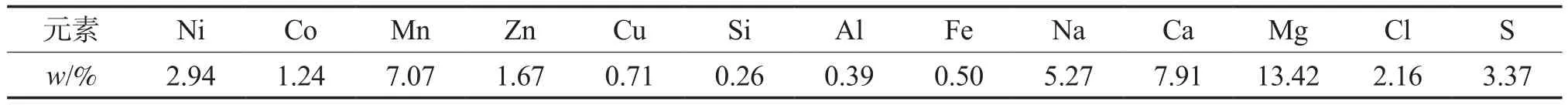

污泥取自某湿法冶炼镍钴企业,经多点取样混合,烘干后破碎、磨粉。污泥的化学成分见表1。污泥的初始含水率(w)为70.2%,污泥粒径D50=13.9 μm。

表1 污泥的化学成分

所用试剂均为分析纯。

1.2 实验方法

将污泥称重,加入烧杯中,加入一定量的水,搅拌均匀,然后加入一定量的浓硫酸,将烧杯放入温控加热套内加热,在搅拌速率400 r/min条件下搅拌,控制浸出液的pH为弱碱性,浸出污泥中的Mg和Na等;过滤,收集滤液进行分析测定;向滤渣中加入水和浓硫酸进行二次酸浸,控制浸出液的pH为酸性,浸出污泥中的有价金属,浸出结束后过滤,收集滤液测定其中各元素的质量浓度。浸出过程中用pH计监测浸出液的pH,当溶液pH上升时滴加稀硫酸以保证浸出液pH基本稳定。

按式(1)计算元素的浸出率(φ,%)。

式中:ω为浸出时的液固比,即浸出剂体积与干污泥质量的比,mL/g;m1为浸出液中元素的质量浓度,mg/L;m0为污泥中元素的质量分数,% 。

1.3 分析方法

采用ICPE-9000型等离子发射光谱仪(日本岛津公司)测定各元素的质量浓度;采用MS2000E型激光粒度分析仪(英国马尔文公司)测定污泥粒径;采用D/max-ⅢA型X射线衍射仪(日本Rigaku公司)分析污泥的矿物组成,测试条件为5 (°)/min,扫描范围2θ为3°~70 °。采用QUANTA 250FEG型场发射扫描电子显微镜(美国FEI公司)观察污泥形貌。

2 结果与讨论

2.1 污泥的理化特性

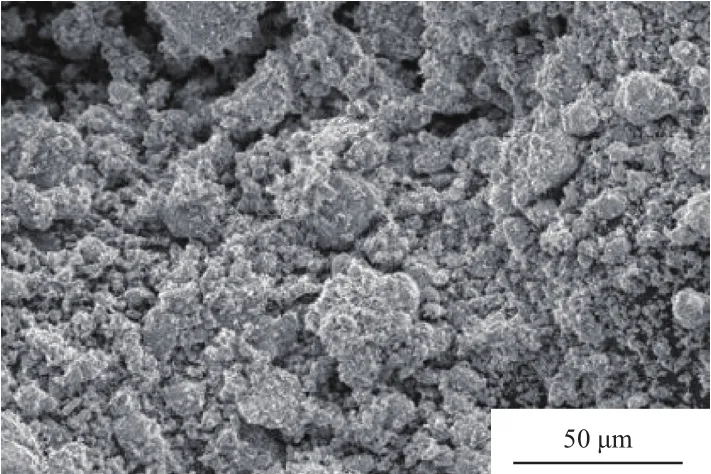

污泥的XRD分析表明,污泥中的主要矿物组成为方解石、方镁石、芒硝、水铝钙石和水锰石。污泥的SEM照片见图1。由图1可见,污泥颗粒无固定形状,颗粒极细,相互团聚,因为主要组分均为加碱沉淀过程中形成的氢氧化物,因而呈无规则的外形。

2.2 Mg和Na的浸出效果

物料在输送过程中,易出现气化等异常工艺情况,导致交接计量数据不准确,影响供需双方的计量结算。该系统实现了对工艺影响因素的运算分析功能,通过对质量流量计运行过程中流量、密度、温度、左右检测线圈电压、驱动增益等诊断信息分析和计算,评估工艺对批量数据不确定度的影响。通过计算给出一个批量时间内的轻微工艺影响因素和严重工艺影响因素的累积量和总累计量之间的比例关系,同时计算出工艺影响系数A. L.(%)、平均密度、平均温度、累计总量。通过A. L.(%)可以判断输送过程中工艺影响因素对流量测量的可信度。通过工艺运行分析对不同交接计量应用建模,以确保准确计量。工艺运行分析情况如图3所示。

污泥中Mg和Na含量较高,如果用酸一次性浸出,会将Mg和Na带入到浸出液中,而Mg对Ni和Co的萃取会有影响[8],Na的富集对萃取体系的运行也不利。通过在不同pH下进行浸出,可以实现Mg和Na的预先浸出。由于Na主要是以芒硝的形式存在,易溶于水,可用水溶解分离,氢氧化镁须用酸进行溶解。

图1 污泥的SEM照片

2.2.1 浸出液pH的确定

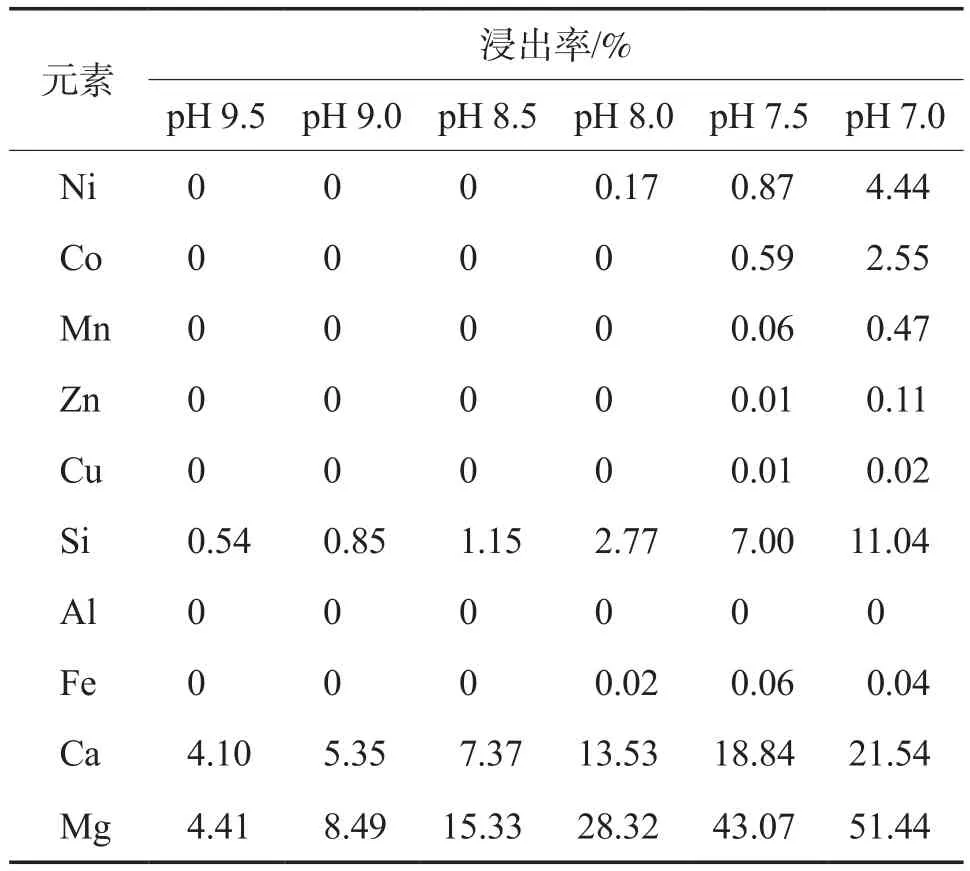

在ω为10 mL/g、浸出时间为5 min的条件下,浸出液pH对各元素浸出率的影响见表2。由表2可见:随着浸出液pH的降低,各元素浸出量均增大,其中Mg和Ca的浸出率增加幅度较大;在pH为9.5时,仅Ca、Mg和Si有少量溶出,其他元素的浸出率均为0;pH降至8.0时,Ni和Fe开始有少量溶出;pH降至7.5时,Co 、Mn、 Zn 和Cu开始溶出;在污泥中这些元素均是以氢氧化物沉淀的形式存在,在酸性条件下会逐渐与硫酸反应生成相应的硫酸盐进入液相中;Al需要在强酸条件下才能溶解。为了提高Mg的浸出率,需要较低的pH,但同时又不能使Ni、Co等浸出较多,因此浸出液的pH控制在7.5较适宜。

表2 浸出液pH对各元素浸出率的影响

2.2.2 浸出时间的确定

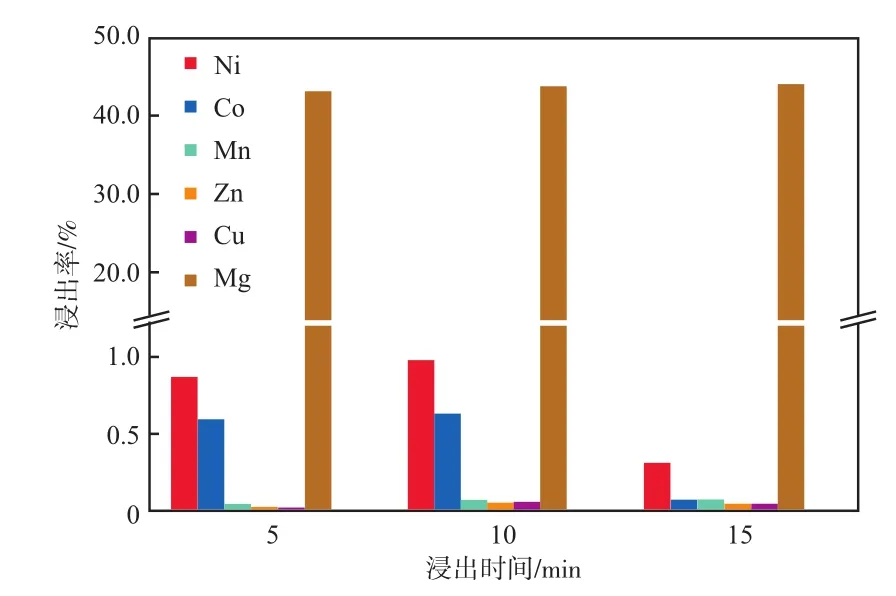

在ω为10 mL/g、浸出液pH为7.5的条件下,浸出时间对各元素浸出率的影响见图2。由图2可见,浸出时间对各元素的浸出率影响均较小。因为污泥中的Mg是以氢氧化镁的形式存在,非常容易与硫酸发生酸碱反应生成可溶性的硫酸镁,酸碱反应通常较快,因而增加反应时间并不会提高Mg的浸出率,反而降低了反应设备的使用效率,故本实验选择浸出时间为5 min较适宜。

图2 浸出时间对各元素浸出率的影响

2.2.3 ω的确定

图3 ω对各元素浸出率的影响

2.3 有价金属的浸出效果

2.3.1 浸出温度的确定

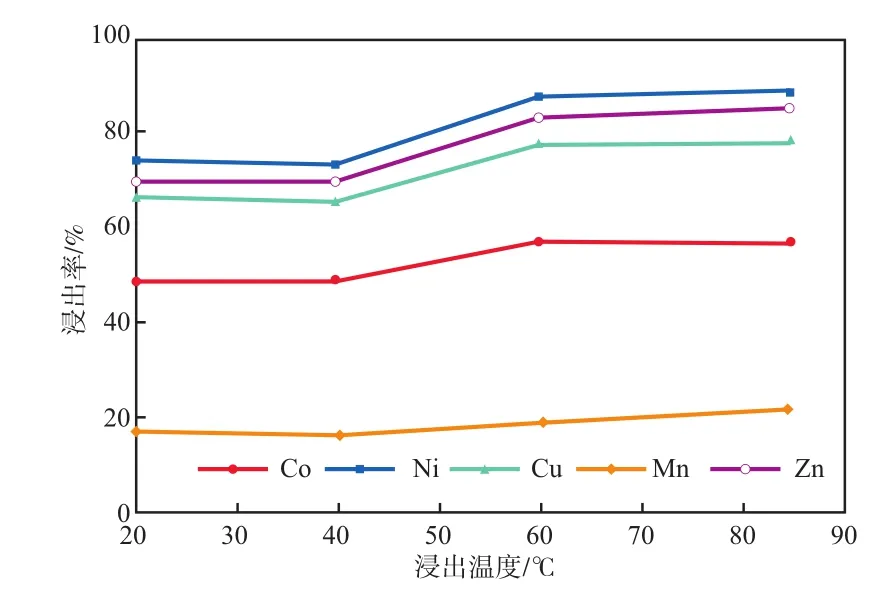

在硫酸与污泥质量比为1.3、ω为5 mL/g、反应时间为20 min的条件下,浸出温度对各元素浸出率的影响见图4。

图4 浸出温度对各元素浸出率的影响

由图4可见:浸出温度越高,浸出率越高;浸出温度对Mn浸出率的影响较小,浸出温度从20 ℃升至85 ℃时,Mn浸出率仅从16.1% 提高到21.7%,这是因为污泥中的Mn是以水锰石的形态存在的;浸出温度低于40 °C时,Ni、Co、Zn 和Cu的浸出率随浸出率温度升高变化不大;当浸出温度由40 ℃升高至60 ℃时,Ni、Co、Zn 和Cu的浸出率增加明显;继续提高浸出温度至85 ℃时,Ni、Co、Zn 和Cu的浸出率增加不明显。污泥中的重金属多以氢氧化物形式存在,而硫酸与这些氢氧化物的反应通常是放热反应,升高温度并不利于其进行。液固反应不仅取决于反应速率,同时还会受反应过程中的扩散速率影响,温度升高也有利于离子的扩散,促进反应的进行,温度在实验范围内对浸出率的影响不显著,但总体趋势是温度提高有利于浸出。该结果与王晓亮等[9]对重金属渣中镍钴等的浸出实验结果一致。故本实验选择浸出温度为85 ℃较适宜。

2.3.2 硫酸与污泥质量比的确定

在浸出温度85 ℃、浸出时间20 min、ω为5 mL/g的条件下,硫酸与污泥质量比对各元素浸出率的影响见图5。

图5 硫酸与污泥质量比对各元素浸出率的影响

由图5可见:硫酸与污泥质量比越大,各元素浸出率越高;当硫酸与污泥质量比由1.0提高至1.3时,除Mn外,Ni、Co、Zn 和Cu的浸出率均显著增加;当硫酸与污泥质量比继续增大时,Ni、Co、Zn 和Cu的浸出率增加缓慢。故本实验选择硫酸与污泥质量比为1.3较适宜。

2.3.3 浸出时间的确定

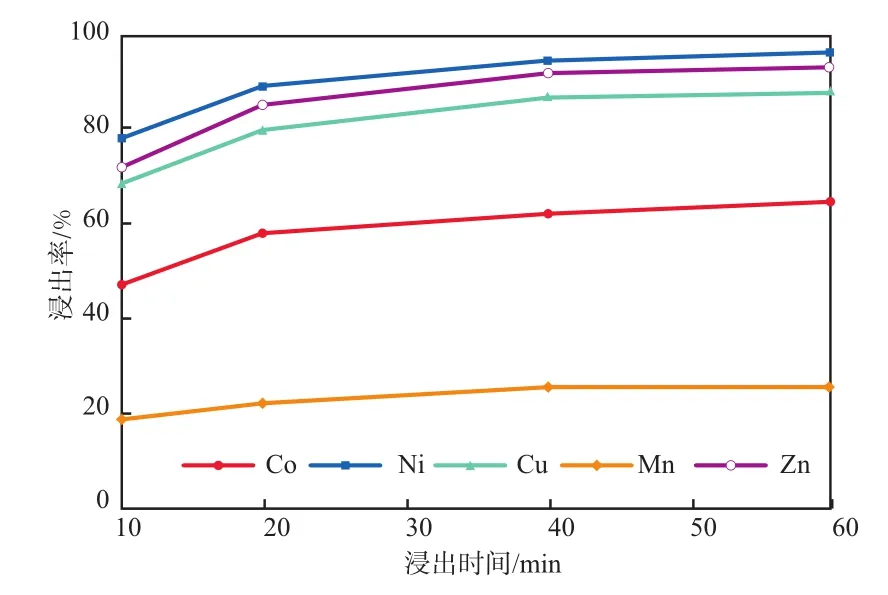

在硫酸与污泥质量比为1.3、ω为5 mL/g、浸出温度85 ℃的条件下,浸出时间对各元素浸出率的影响见图6。由图6可见:浸出时间越长,浸出率越高;但浸出时间超过20 min后,浸出率增加趋势变缓。因为污泥中各元素主要以氢氧化物的形式存在,易于与硫酸进行反应,能够在较短的时间内从污泥中溶解出来。本实验选择浸出时间为20 min较适宜。

图6 浸出时间对各元素浸出率的影响

2.4 焦亚硫酸钠对浸出效果的影响

在硫酸与污泥质量比为1.3、ω为5 mL/g、浸出温度85 ℃、浸出时间20 min的条件下,加入焦亚硫酸钠作为还原剂进行还原酸浸[10]。考察了焦亚硫酸钠与污泥质量比对各元素浸出率的影响,结果见图7。由图7可见,加入焦亚硫酸钠对Ni、Cu和Zn的浸出率影响较小,但能够显著提高Co和Mn的浸出率。在酸性条件下,焦亚硫酸钠可将三价锰还原成二价锰,将三价钴还原成二价钴,二价锰和二价钴更易浸出。当焦亚硫酸钠与污泥质量比为0.3时,Co、Ni、Cu、Mn和Zn的浸出率分别达92.45%、93.48 %、89.52 %、97.78%和94.79%。

图7 焦亚硫酸钠与污泥质量比对各元素浸出率的影响

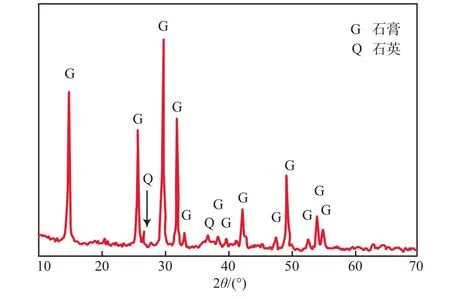

2.5 浸出后的污泥残渣的表征结果

浸出后污泥残渣的XRD谱图见图8。由图8可见,浸出后污泥残渣中只含有石膏和少量的石英,这是因为污泥中的钙与硫酸反应生成硫酸钙,硫酸钙在硫酸溶液中溶解度很低,因而形成沉淀保留在残渣中。XRD未检测出原污泥中的矿物相,说明原污泥中的矿物几乎全部被溶解。

图8 浸出后污泥残渣的XRD谱图

3 结论

a)镍钴湿法冶金工业中产生的污泥的主要矿物相为方解石、方镁石、芒硝、水铝钙石和水锰石。以该污泥为原料,先采用硫酸酸浸除Mg和Na,最佳工艺条件为浸出液的pH 7.5、浸出时间5 min、ω为10 mL/g。

b)二次酸浸回收污泥中的有价金属,在硫酸与污泥质量比为1.3,还原剂焦亚硫酸钠与污泥质量比为0.3,ω为5 mL/g,浸出温度85 ℃,浸出时间20 min最佳工艺条件下,Co、Ni、Cu、Mn和Zn的浸出率分别达92.45%、93.48 %、89.52 %、97.78%和94.79%。

c)经XRD表征,浸出后污泥中未见原污泥中的矿物相,说明原污泥中的矿物几乎全部被溶解。

[1]曹晓磊,盛宇星. 生物法处理含硫酸盐重金属废水的研究进展[J]. 环境科学与技术,2015,38(12):181 - 185.

[2]Veeken A H M,Rulkens W H. Innovative developments in the selective removal and reuse of heavy metals from wastewaters[J]. Water Sci Technol,2003,47(10):9 - 16.

[3]王彧. 重金属废水治理方法的研究进展[J]. 山西建筑,2016,42(24):189 - 190.

[4]郭双祯,张璠,李现龙. 湿法冶锌废渣中有价金属回收研究进展[J]. 化工环保,2016,36(6):585 -591.

[5]薛文政,郑小刚,魏顺安,等. 从含铬污泥中回收铝的新工艺[J]. 化工环保,2016,36(1):101 - 105.

[6]Ali R M,Hamad H A,Hussein M M,et al. Potential of using green adsorbent of heavy metal removal from aqueous solutions:Adsorption kinetics,isotherm,thermodynamic,mechanism and economic analysis[J]. Ecological Eng,2016,91(6):317 - 332.

[7]戴文灿,周发庭. 电镀含镍废水治理技术研究现状及展望[J]. 工业水处理,2015,35(7):14 - 18.

[8]马荣骏. 萃取冶金[M]. 北京:冶金工业出版社,2009.

[9]王晓亮,麦戈,陈涛,等. 用浸出工艺回收酸性矿山废水沉淀渣中金属元素[J]. 金属矿山,2016,45(10):177 - 180.

[10]施雯,颜文斌,熊邵锋. 铁屑还原浸出低品位软锰矿工艺研究[J]. 矿冶工程,2012,32(1):84 - 86.

(编辑 祖国红)

我国科学家研究二氧化碳分离膜取得突破

近日,哈尔滨工业大学教授邵路课题组在二氧化碳分离膜研究领域取得重要突破,成果在线发表于《能源与环境科学》(《Energy & Environmental Science》)。

膜分离技术是目前有望实现二氧化碳高效分离的新型低碳技术,相对于传统的吸附分离等方法,膜分离具有高效、易操作、成本低和环境友好等特点。然而,目前高效二氧化碳分离膜材料仍然极其匮乏,严重制约了膜分离技术在二氧化碳捕集分离等领域的应用。

该成果通过对材料物理化学结构进行合理设计,采用二氧化碳亲和性的聚氧化乙烯(PEO)衍生材料,经过简单的紫外辐照一步法,在自由基聚合形成交联网络的同时,向体系中引入低分子量的PEO链段,制备出了一种新型二氧化碳亲和性半互穿网络(SIPN)分离膜。该SIPN分离膜是由立体的PEO交联网络和低分子量高醚氧含量的PEO衍生分子链穿插构成。

据介绍,低分子量的PEO链段有效增加了膜的自由体积、改善了其分布并增强了二氧化碳亲和性,促进了二氧化碳在膜中快速通过,极大提高了分离膜二氧化碳渗透通量,同时使膜保持着高的选择性,从而突破传统膜材料渗透通量和选择性之间相互制约的瓶颈,达到二氧化碳亲和性分离膜领域的国际先进水平。该SIPN分离膜制备方法简单且绿色环保,新型膜材料具有优异的稳定性,有望与目前的工业化生产过程相匹配。该成果的研究思路为先进膜材料开发及其在环境能源等领域的应用建立了高效的设计路径。

以上摘自《化工环保通讯》

Recycling of valuable metals from metallurgical sludge by acidic leaching process

Sheng Guanghong1,2,Liu Kun2,Xu Kaihua2,Zhang Yunhe2

(1. School of Environmental Science & Engineering,Huazhong University of Science and Technology,Wuhan Hubei 430074,China;2. Chinese National WEEE Recycling Engineering Research Center,Jingmen GEM Co. Ltd.,Jingmen Hubei 448000,China)

The valuable metals in the sludge from Ni-Co hydrometallurgy were recovered by the two-stage acidic leaching process. Firstly,Mg and Na were removed using water and sulfate acid as leaching agent under the optimum process conditions of leaching agent pH 7.5,leaching time 5 min and ratio of leaching reagent volume to dried sludge mass(ω) 10 mL/g. Then,the second acidic leaching process was carried out using sulphuric acid as leaching agent and sodium pyrosulf i te as reducing agent,and under the optimum process conditions of mass ratio of sulphuric acid to sludge 1.3,mass ratio of sodium pyrosulf i te to sludge 0.3,ω 5 mL/g,leaching temperature 85 ℃ and leaching time 20 min,the leaching rate of Co,Ni,Cu ,Mn,Zn reached 92.45%,93.48%,89.52%,97.78%,94.79% ,respectively. The characterization results by XRD showed that the main minerals in the raw sludge disappeared after leaching,which means that most of minerals were dissolved completely.

metallurgical sludge;leaching;cobalt;nickel;copper;manganese;zinc

X703.1

A

1006-1878(2017)04-0476-05

10.3969/j.issn.1006-1878.2017.04.019

2016 - 11 - 14;

2017 - 03 - 20。

盛广宏(1977—),男,安徽省合肥市人,博士,副教授,电话 18955541908,电邮 sheng_gh@163.com。