某铜钨钼多金属矿综合回收试验研究

2017-08-16田树国崔立凤何美丽

田树国,崔立凤,何美丽

(1.紫金矿业集团股份有限公司,福建 上杭 364200;2.低品位难处理黄金资源综合利用国家重点实验室,福建 厦门 361100)

某铜钨钼多金属矿综合回收试验研究

田树国,崔立凤,何美丽

(1.紫金矿业集团股份有限公司,福建 上杭 364200;2.低品位难处理黄金资源综合利用国家重点实验室,福建 厦门 361100)

某大型铜钨钼多金属矿,有价金属储量大、组分多,主要有铜、钨、钼金属,矿石性质复杂,选别分离难度较大。通过对该矿石进行工艺矿物学及选别工艺的综合研究结果表明,采用铜钼混浮—混浮尾矿浮重联合回收钨工艺流程处理该矿石可获得较好的回收指标,最终获得铜品位为21.89%、回收率为94.62%的铜精矿;钨品位为63.10%、回收率为86.77%的钨精矿;钼品位为48.96%、回收率为92.54%的钼精矿,达到了综合回收的目的,为该矿的后续开发及选厂建设提供了技术依据。

铜钼混浮;铜钼分离;浮重联合;综合回收

0 引言

铜、钨、钼均是非常重要的矿产资源,我国的钨矿床常伴生有铜、钼、铋、铅、锌等金属硫化物,随着矿产资源的开发与利用,综合回收其共伴生的有价金属逐渐成为矿产开发与利用的主要目标,同时这种矿石的目的矿物大多嵌布粒度细,属难选矿石,一般多采用浮选工艺或浮-重联合工艺进行多金属的综合回收[1-8]。

孙伟等[9]人针对广西某钨铜钼铋多金属矿采用铜钼铋混合浮选再分离—混浮尾矿重选回收钨工艺综合回收铜钼铋钨等有价金属元素,获得钼品位38.41%、回收率88.55%的钼精矿,铜品位15.00%、回收率为90.51%的铜精矿,铋品位11.78%、回收率90.00%的铋精矿,以及钨品位56.01%、回收率63.24%的钨精矿,达到综合回收的目的。王立刚等[10]人针对某特大型斑岩铜钼矿采用钼铜等可浮—铜硫混合浮选工艺流程产出钼精矿、铜精矿与硫精矿,获得较好的综合回收效果。张发明等[11]采用钼铋混浮—精矿钼铋分离—尾矿重选回收钨的选矿工艺流程处理江西赣南某钼铋钨多金属矿,获得了钼品位52.43%、钼回收率92.15%的钼精矿;铋品位37.09%、回收率75.60%的铋精矿,铋品位1.85%、回收率12.16%的铋中矿、铋总回收率87.76%及钨品位65.24%、回收率58.22%的钨精矿;钼、铋、钨均得到有效回收。

1 原矿性质

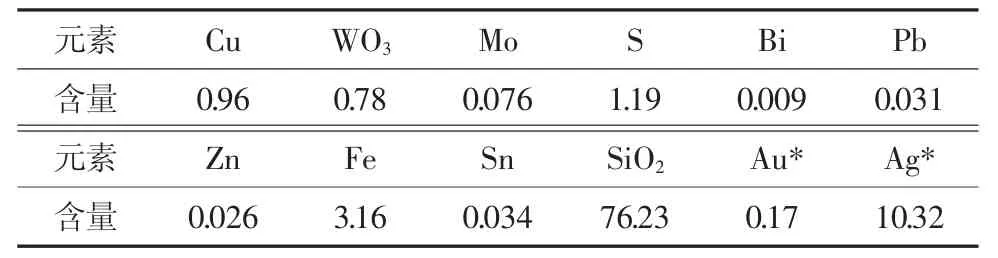

1.1 原矿化学分析

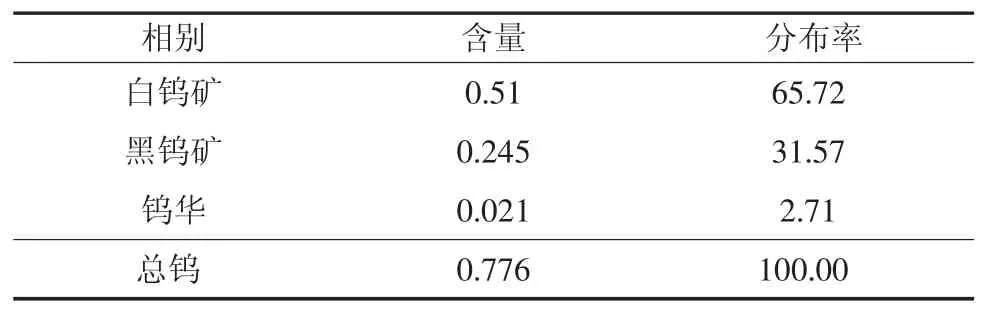

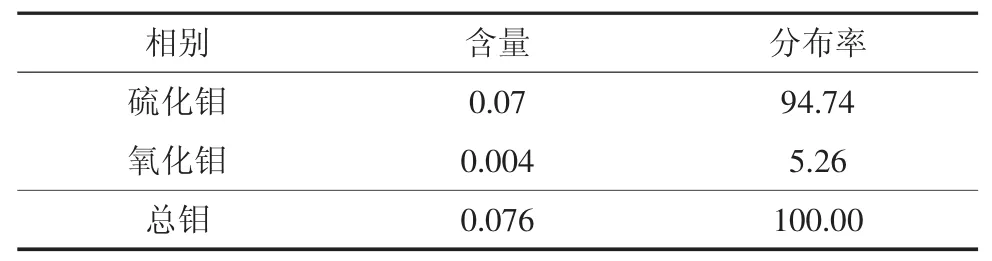

原矿主要元素化学分析结果见表1,铜、钨、钼物相分析结果分别见表2~表4。化学分析结果表明,原矿中主要有价金属元素为铜、钨、钼等,伴生有少量贵金属金银,其他伴生金属元素如铅、锌、铋、锡等品位较低,不具备综合回收价值。物相分析结果表明,铜、钼主要以硫化矿物存在,其中铜矿物中硫化铜矿物中的铜含量占总铜93.53%;钼矿物中硫化钼矿物中的钼含量占总钼94.74%;钨矿物中白钨矿中钨含量占总钨65.72%,黑钨矿中钨含量占总钨31.57%。

表1 原矿主要元素分析结果 w/%Tab.1 Analysisresultsofm ainelementsfor rudeore

表2 铜的化学物相分析结果 w/%Tab.2 Chem icalphaseanalysis resultsof copper

表3 钨的化学物相分析结果 w/%Tab.3 Chem icalphaseanalysis resultsof tungsten

表4 钼的化学物相分析结果 w/%Tab.4 Chem icalphaseanalysis resultsofmolybdenum

1.2 原矿矿物组成分析

矿石中有用矿物较丰富,有黄铜矿、斑铜矿、白钨矿、黑钨矿、辉钼矿,伴生矿物主要为黄铁矿,少量方铅矿、闪锌矿、辉铋矿和贵金属金银。铜矿物主要以黄铜矿为主,见少量斑铜矿,在石英脉、硅质岩石中呈脉状、团块状、不规则集合体状分布,有时形成浸染状分散在石英脉或围岩中;钨矿物主要以白钨矿为主,其次是黑钨矿,含有少量的钨华;钼矿物主要以辉钼矿存在。矿体中脉石矿物主要为石英,见少量结晶较好的方解石;石英脉两侧的围岩蚀变不强烈,一般有轻微的硅化或轻微的斑点;硅质两侧约15 cm围岩内常可见一些黄铁矿、黄铜矿、兰铜矿等;矿体的氧化带不明显,但在石英脉体内某些矿体部位也零星可见孔雀石、铜兰、铜矾。

1.3 解离度分析

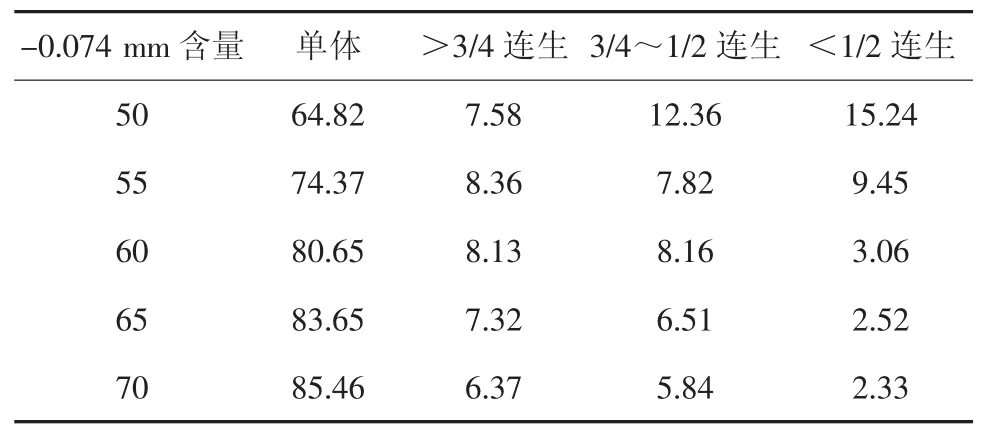

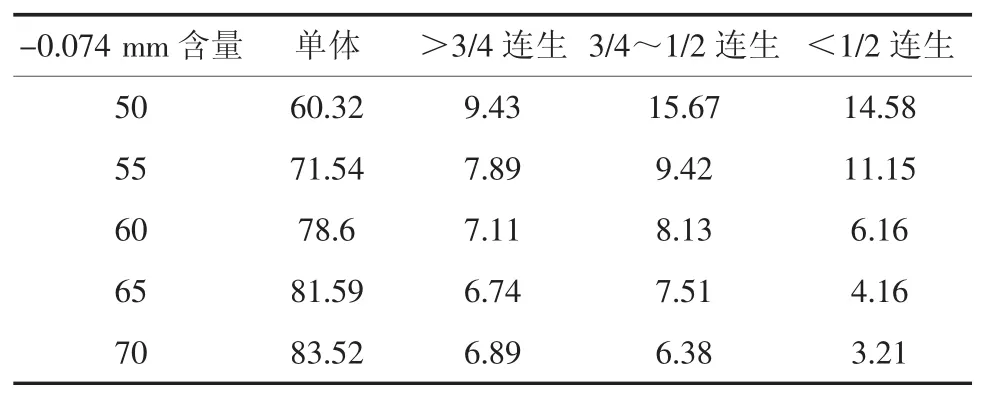

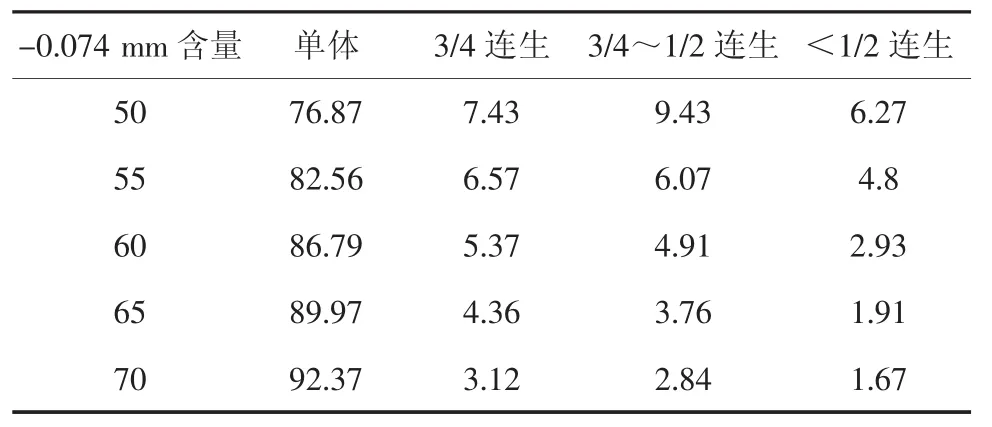

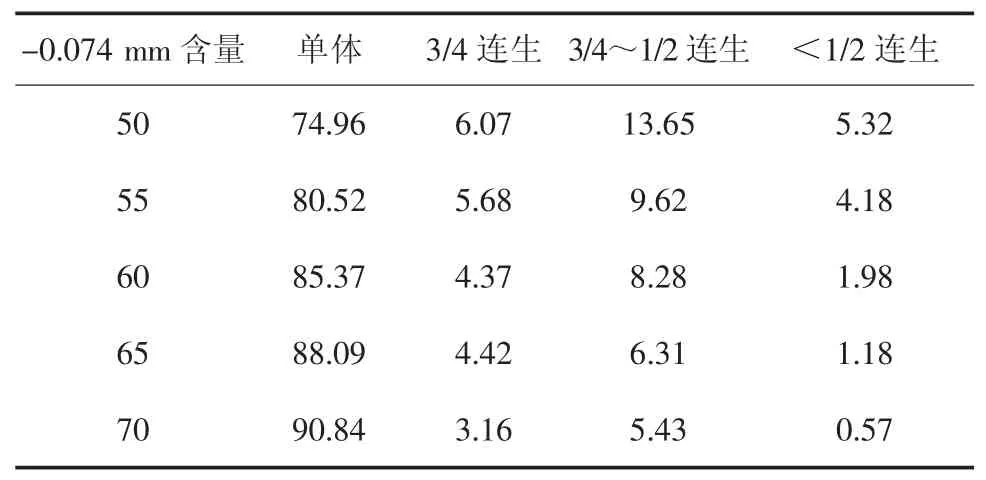

不同磨矿细度下各矿物解离情况见表5~表8。由目的矿物解离情况可知当磨矿至-0.074mm含量占65%时,目的矿物大部分成解离状,黄铜矿单体含量为83.65%、辉钼矿单体含量为81.59%、白钨矿单体含量为89.97%、黑钨矿单体含量为88.09%。

在造林中,树木的修复是不可缺少的。为了整理土地,最好的季节是秋天,因为在这个时候,树木对养分的吸收已经达到非常充分的水平。秋季整地可以增加地温,同时可以获得土壤的营养和水分。维护也是树木来年存活的重要保证。对于土地整理方法,不同的土壤条件需要因地制宜,采用不同的方法。同时,还要结合人工造林的特点,充分发挥人工造林技术的专业性。在人工造林过程中,不仅要保证所种植的树木能够适应土壤,而且要保证土壤能够满足所种植的树木的需求,包括水的需求、养分的需求等。只有这样,才能发挥整地作用,保证树木成活率。

表5 不同磨矿细度下黄铜矿解离情况 %Tab.5 Dissociation ofchalcopyriteunder differentgrinding fineness

表6 不同磨矿细度下辉钼矿解离情况 %Tab.6 Dissociationofmolybdeniteunderdifferentgrinding fineness

表7 不同磨矿细度下白钨矿解离情况 %Tab.7 Dissociation of scheeliteunder differentgrinding fineness

表8 不同磨矿细度下黑钨矿解离情况 %Tab.8 Dissociation ofwolfram iteunder differentgrinding fineness

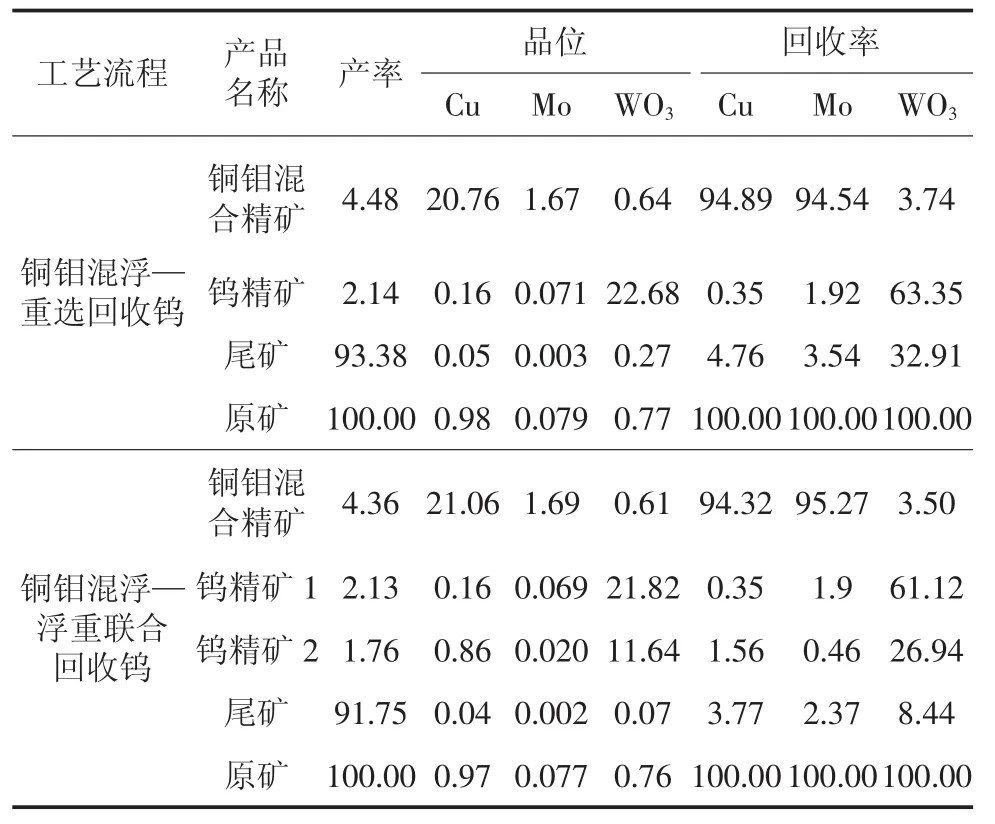

2 选矿工艺流程选择

矿石中目的矿物种类较多,有铜、钨、钼三种主要目的元素及贵金属金银均达到综合回收标准,根据铜钼与钨回收工艺不同以及矿石低硫特点,进行铜钼混浮—重选回收钨、铜钼混浮—浮重联合回收钨2种工艺方案的试验研究,试验结果见表9。试验结果表明,铜钼混浮尾矿直接重选回收钨较铜钼混浮尾矿浮重联合回收钨工艺钨回收率低24.71%,故采用铜钼混浮—混浮尾矿浮重联合回收钨工艺处理该矿石。

表9 工艺流程对比试验结果 %Tab.9 Comparison of p rocess results

3 铜钼浮选试验结果与讨论

3.1 粗选磨矿细度试验

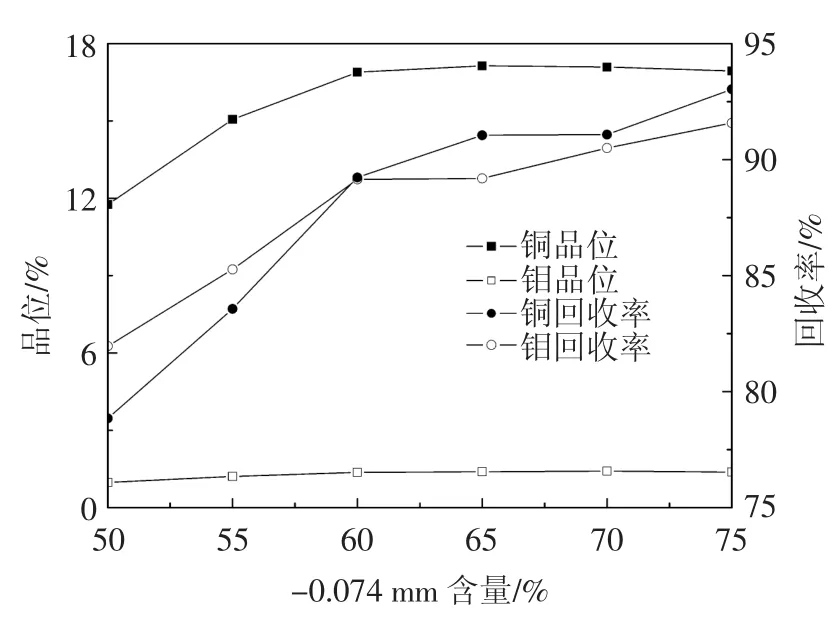

磨矿细度对选矿指标影响较大,在石灰用量400 g/t、捕收剂丁基黄药用量40 g/t、煤油用量30 g/t的条件下,考察磨矿细度对铜钼混合浮选指标的影响,试验结果见图1。研究结果表明,随着磨矿细度-0.074mm含量的增加,铜钼品位和回收率呈上升趋势,当-0.074mm含量为65%时,铜钼粗精矿中铜、钼品位分别为17.14%、1.39%,回收率已分别达91.05%、89.19%,再增加磨矿细度品位和回收率增加趋势趋于平缓,根据表7、表8白钨矿和黑钨矿单体解离度测定结果表明,在此磨矿细度下,黑白钨矿的单体解离度均大于88%,考虑到钨矿物性脆,易于过粉碎,因此磨矿细度以-0.074mm含量65%较为合适。

图1 磨矿细度对粗选的影响Fig.1 Impact teston grinding fineness

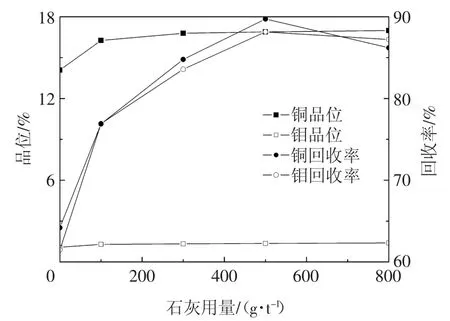

3.2 粗选石灰用量试验

该多金属矿属低硫矿,铜钼混浮理论上在自然pH值条件下进行即可,但实际研究过程中发现,自然pH值条件下,浮选泡沫较差,很难形成稳定的泡沫层,添加少量石灰调整矿浆pH值有利于稳定浮选泡沫层,为考察石灰用量对铜钼混浮粗选的影响,在磨矿细度-0.074mm含量65%、丁基黄药用量40 g/t、煤油用量30 g/t的条件下进行粗选石灰用量条件试验,试验结果如图2所示。试验结果表明,在石灰用量0~500 g/t范围内,随着石灰用量的增加,铜钼回收率逐渐增加,但当石灰用量大于500 g/t时,回收率有减小趋势,因此选择石灰用量500 g/t。

图2 石灰用量对粗选的影响Fig.2 Effectof limeon rough selection

图3 丁基黄药用量对粗选的影响Fig.3 Effectof butylxanthate dosageon rough separation

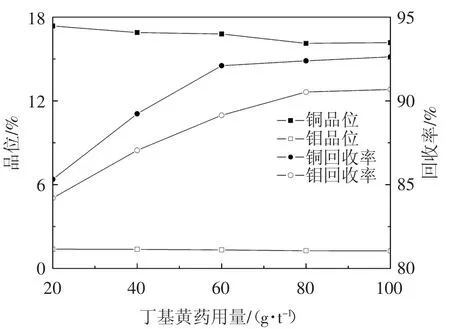

3.3 粗选丁基黄药用量试验

为考察丁基黄药对粗选浮选指标的影响,在磨矿细度-0.074mm含量65%、煤油用量30 g/t、石灰用量500 g/t的条件下进行丁基黄药用量试验,试验结果如图3所示。试验结果表明,随着丁基黄药用量的增加铜钼回收率均增加,其中铜回收率增加较为明显,铜品位呈下降趋势。丁基黄药用量60 g/t时,浮选指标较好,铜钼粗精矿中铜回收率92.10%,钼回收率89.14%。

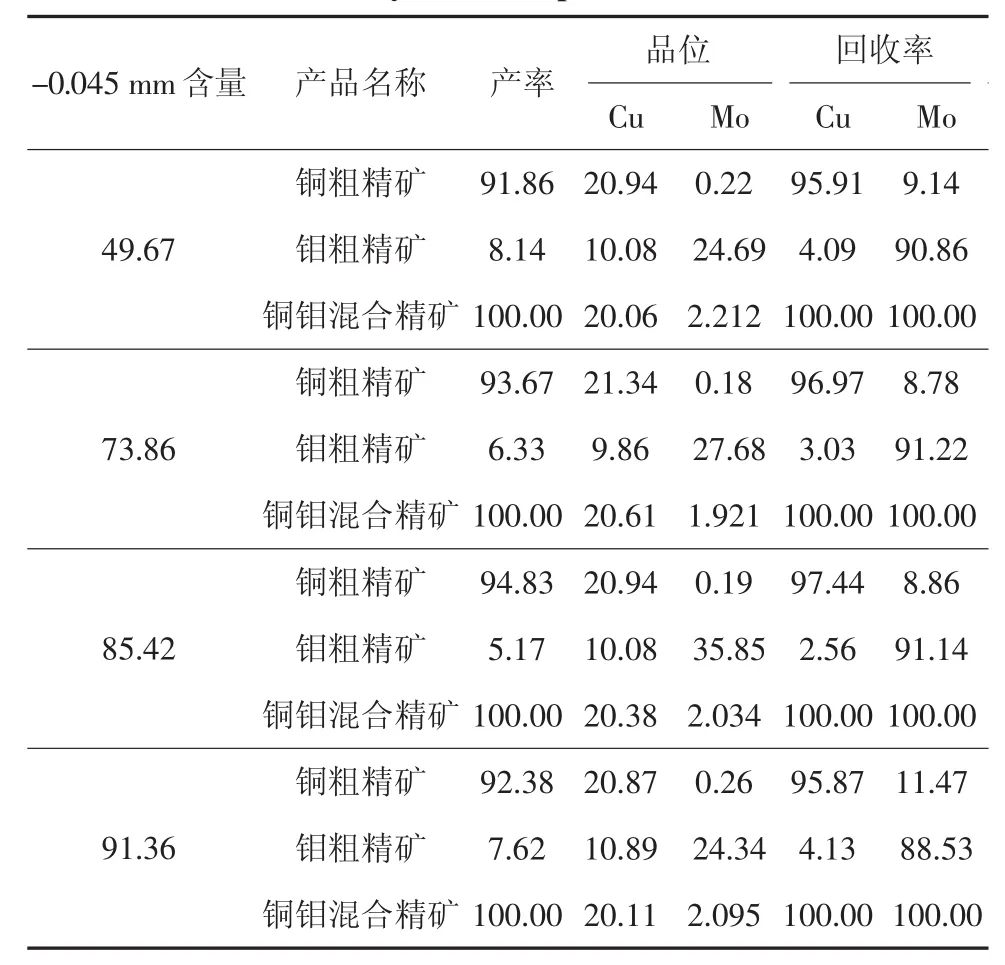

3.4 粗选煤油用量试验

为考察煤油对浮选指标的影响,在磨矿细度-0.074mm含量65%、丁基黄药用量60 g/t、石灰用量500 g/t的条件下进行煤油用量试验,试验结果如图4所示。试验结果表明,随着煤油用量的增加钼回收率增加较快,最后趋于平缓;铜回收率先增加后降低;钼、铜品位变化不大,综合考虑,煤油最佳用量为30 g/t。

图4 煤油用量对粗选的影响Fig.4 Effectof kerosenedosageon rough separation

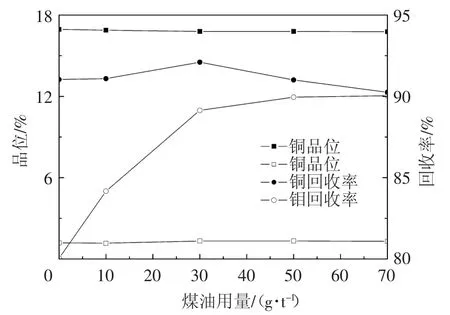

表10 铜钼分离再磨细度试验结果 %Tab.10 Testing results for regrinding finenessafter copperm olybdenum separation

3.5 铜钼分离再磨细度试验

混合精矿再磨有利于提高目的矿物单体解离度,同时使矿物颗粒产生新鲜表面,有利于目的矿物之间的分离。对混合精矿进行再磨后采用硫化钠150 g/t进行铜钼分离试验。再磨细度对浮选分离效果的影响试验结果见表10所示,试验结果表明,铜钼混合精矿再磨至-0.045mm含量85%左右铜钼分离效果较好,分离出的铜粗精矿含铜20.94%,铜回收率97.44%;钼粗精矿含钼35.85%,钼回收率91.14%。

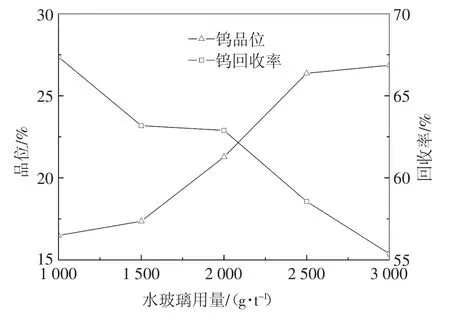

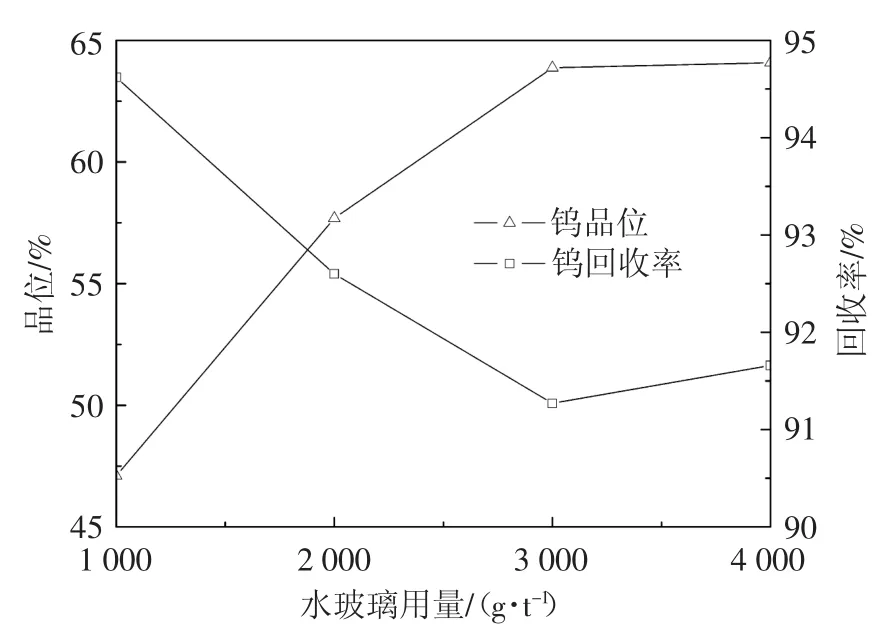

3.6 钨浮选水玻璃用量试验

浮选钨水玻璃用量试验结果见图5,根据试验结果可知,随着水玻璃用量的增加,钨粗精矿品位增加,回收率降低,综合考虑,钨浮选水玻璃用量2000g/t较为适宜。

图5 水玻璃用量对钨浮选的影响Fig.5 Effectofwater glassdosageon tungsten flotation

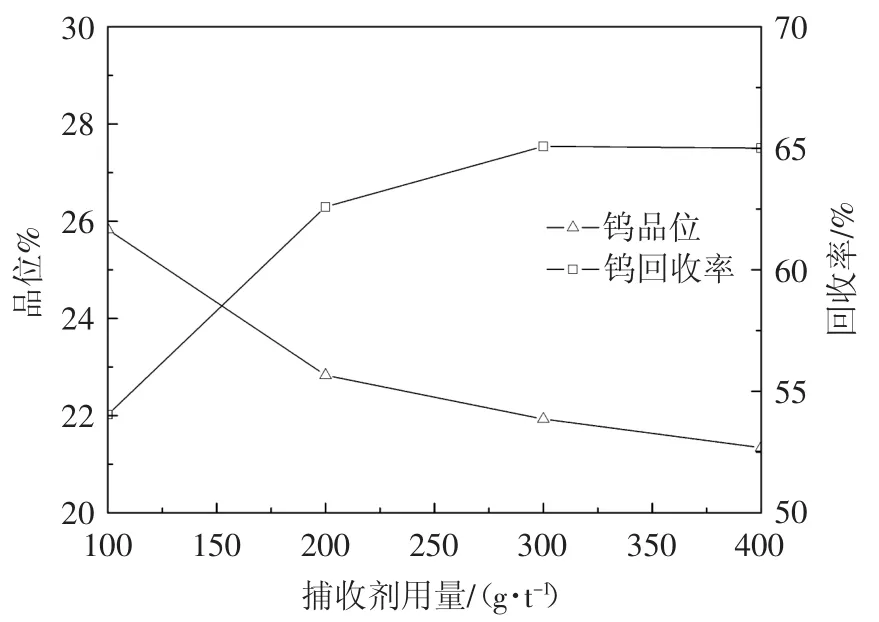

3.7 钨浮选捕收剂用量试验

钨浮选捕收剂由731与油酸按1∶1比例混合而成,其用量试验结果见图6。试验结果表明,随着捕收剂用量的增加精矿品位逐渐降低,回收率逐渐增加,捕收剂用量选择300 g/t效果较好,钨精矿中钨品位21.93%,钨回收率65.08%。

图6 捕收剂用量对钨浮选的影响Fig.6 Effectof collector dosageon tungsten flotation

3.8 加温精选水玻璃用量试验

该矿石中钨在常温条件下精选效果较差,精矿品位较难提升,加温精选效果较好,精矿品位可提升至60%以上。钨粗精矿加热至90℃,添加水玻璃搅拌,进行水玻璃用量试验,根据图7试验结果,加温浮选水玻璃用量2 000 g/t效果较好。

图7 加温精选水玻璃用量影响试验Fig.7 Effectofwater glassdosage in heated concentration

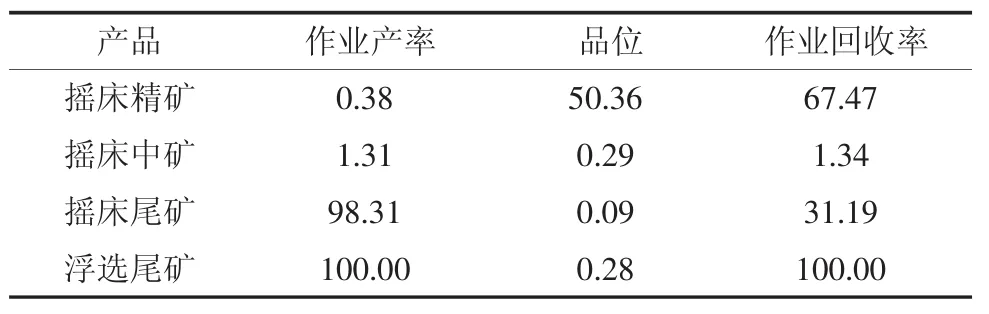

3.9 浮选尾矿重选回收钨试验

浮选尾矿采用摇床重选再回收钨矿,浮选尾矿经过一次摇床粗选、一次摇床扫选、一次摇床精选获得钨品位50.36%,作业回收率67.47%的摇床钨精矿,选别试验结果见表11。

表11 浮选尾矿重选回收钨试验结果 %Tab.11 Resu ltsof recovering tungsten from flotation tailing by gravity separation

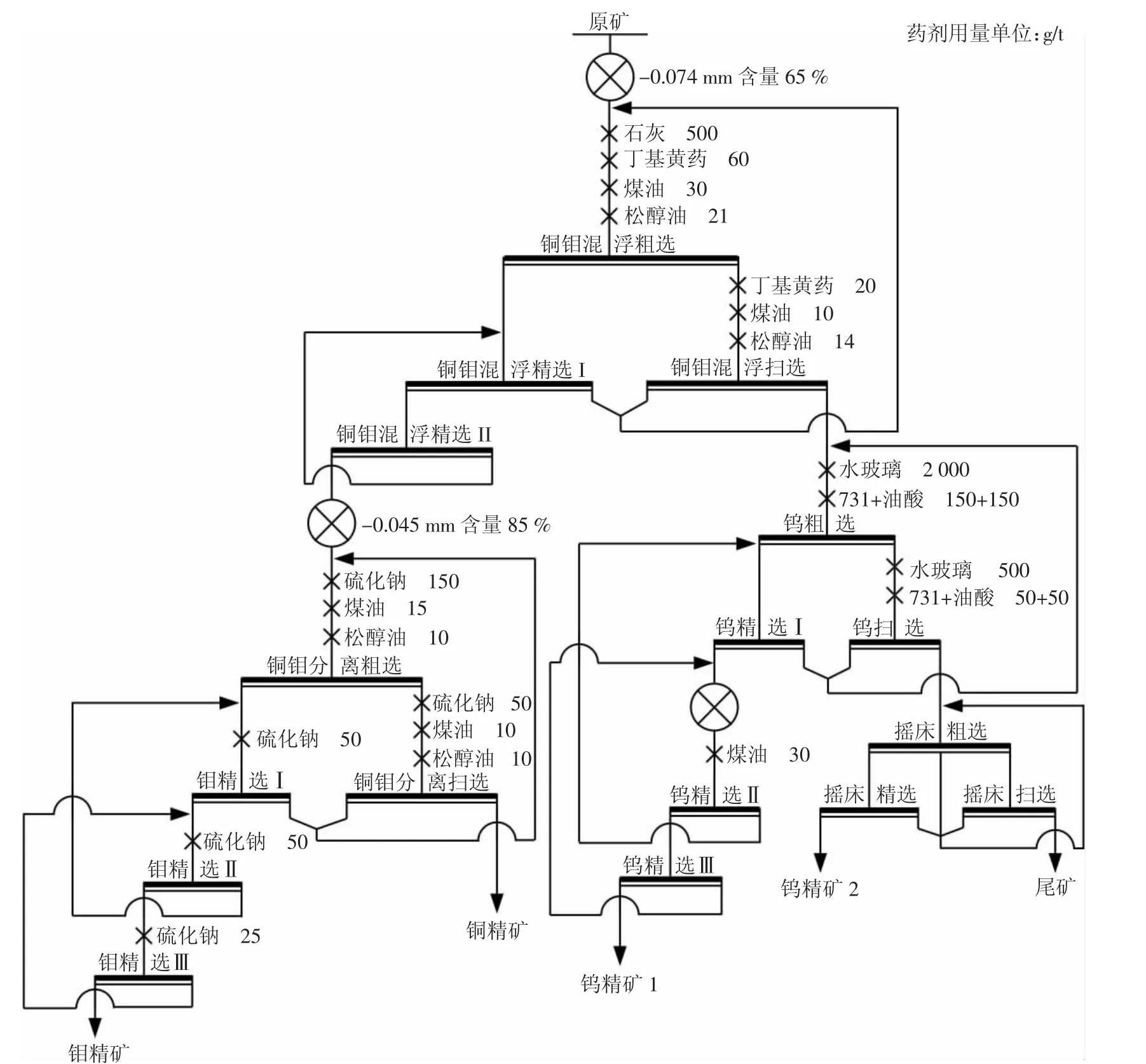

图8 闭路试验流程图Fig.8 Flowsheetof closed-circuit test

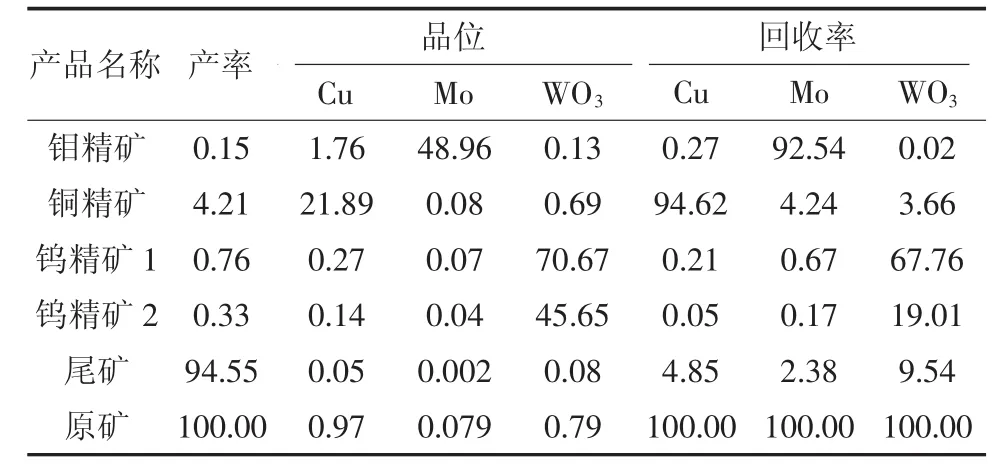

3.10 闭路试验

在条件试验基础上,进行浮重联合流程闭路试验,按照图8试验流程,铜钼混合浮选捕收剂采用丁基黄药与煤油配合使用,铜钼分离采用硫化钠抑铜浮钼,钨浮选采用加温精选法进行钨精选,图中药剂用量是对原矿用量,闭路试验结果见表12。最终获得钼品位48.96%、回收率92.54%的钼精矿;铜品位21.89%、回收率94.62%的铜精矿;钨品位70.67%、回收率67.76%的钨精矿1,钨品位为45.65%、回收率19.01%的钨精矿2,选矿指标良好。

表12 闭路试验结果 %Tab.12 Resultsof the closed-circuit test

4 结论

(1)该铜钨钼多金属矿为复杂难选多金属矿,伴生有少量金银,矿石中具有工业回收价值的元素较多,有铜、钨、钼等,其他如铋、铅、锌等元素含量低,不具回收价值。

(2)矿石中铜矿物主要为黄铜矿,含有少量斑铜矿,钼主要为辉钼矿,钨以白钨矿为主,其次是黑钨矿,原矿磨矿至-0.074mm含量占60%钨矿物大部分单体解离,未解离矿物主要以富连生体存在,但铜钼解离度相对较低,根据试验结果,磨矿细度-0.074mm含量占65%最适宜,有利于该矿铜、钨、钼的综合回收。

(3)根据矿石性质,采用全硫混浮—混浮尾矿回收钨的工艺流程,选钨时采用浮重联合工艺流程,硫化矿浮选采用浮选法回收白钨矿,白钨矿浮选尾矿采用摇床重选回收黑钨矿,能够充分回收矿石中的钨矿物,获得良好的综合回收效果。

[1] 周 源,吴燕玲.从铜锌硫浮选尾矿中综合回收白钨的试验研究[J].中国钨业,2012,27(3):10-13. ZHOU Yuan,WU Yanling.The experiment research on recovering scheelite out of copper zinc sulfur tailings[J].China Tungsten Industry,2012,27(3):10-13.

[2] 崔立凤.从铜尾矿中回收白钨的选矿试验研究 [J].中国钨业,2014,29(2):8-12. CUILifeng.Beneficiation recovery ofscheelite from copper tailings [J].China Tungsten Industry,2014,29(2):8-12.

[3] 廖德华,陈 向.河南某钼尾矿中白钨的浮选回收试验[J].金属矿山,2012(2):153-156. LIAO Dehua,CHEN Xiang.Recovery test of scheelite from a Mdybdenum tailingsby floatathon in Henan[J].MetalMine,2012(2):153-156.

[4] 王明燕,贾木欣,肖仪武,等.中国钨矿资源现状及可持续发展对策[J].有色金属工程,2014,4(2):76-80.

[5] 黄万抚,肖 良.钨矿选矿工艺研究进展[J].有色金属科学与工程,2013(1):57-61. HUANG Wanfu,XIAO Liang.Research advances of tungsten processing technologies[J].Jiangxi Nonferrous Metals,2013(1):57-61.

[6] 韩兆元,高玉德,王国生,等.某铜浮选尾矿中回收白钨矿的选矿试验研究[J].中国钨业,2013,28(5):23-27. HAN Zhaoyuan,GAO Yude,WANG Guosheng,et al.Recovering scheelite from copper floatation tailings [J].China Tungsten Industry,2013,28(5):23-27.

[7] 陈文熙.江西某钨钼铜矿石选矿试验研究[J].中国钨业,2008,23(4):20-22. CHENWenxi.On Ore Processing of a tungsten,molybdenum and coppermine[J].China Tungsten Industry,2008,23(4):20-22.

[8] 刘传国,李 争,李洪昌,等.某铜钨钼矿选矿试验研究[J].中国矿山工程,2008(2):10-14. LIU Chuanguo,LIZheng,LIHongchang,et al.Metallurgical test study of some copper-wolfram-molybdenum ore[J].China Mine Engineering,2008(2):10-14.

[9] 孙 伟,陈秀珍,刘润清.广西某钨铜钼铋多金属矿选矿试验研究[J].有色金属(选矿部分),2015(1):26-30. SUNWei,CHENXiuzhen,LIURunqing.Experimental research on the beneficiation ofW-Cu-Mo-Bi polymetallic ore from Guangxi [J].NonferrousMetals(MieralProcessingSection),2015(1):26-30.

[10]王立刚,刘万峰,孙志健,等.某复杂低品位铜钼硫多金属矿选矿工艺技术研究[J].矿冶,2015,24(增刊1):30-34. WANG Ligang,LIU Wanfeng,SUN Zhijian,et al.Study on the beneficiation technology of a complex low grade copper, molybdenum and sulfur polymetallic ore [J].Mining and Metallurgy,2015,24(supply1):30-34.

[11]张发明,林日孝,曾庆军,等.江西某钼铋钨多金属矿选矿试验研究[J].金属矿山,2009(1):85-88. ZHANG Faming,LIN Rixiao,ZENG Qingjun,et al.Experimental research on the beneficiation of Mo-Bi-W polymetallic ore from Jiangxi[J].MetalMine,2009(1):85-88.

Com prehensive Recovery of a Copper-tungsten-molybdenum Polymetallic Ore

TIANShuguo,CUILifeng,HEMeili

(1.Zijin Mining Group Co.Ltd.,Shanghang 364200,Fujian,China;2.State Key LaboratoryofComprehensive Utilization of Low Grade Refractory Gold Ores. Shanghang 364200,Fujian,China)

A poly-metallic sulfide ore has a great variety in mineral and owns complicated ore nature.Themain recoverymineralsare copper,tungsten andmolybdenum,which are hard to be separated.The resultsshows from the study of processmineralogy and concentration technology,thata better recovery index can be achieved by adopting copper and molybdenum bulk flotation and flotation gravity separation process to treat such kind ore.The experimental research indicates that copper concentrate is 21.89%in copper grade,94.62%in copper recovery, tungsten concentrate is 63.10%in tungsten grade,86.77%in tungsten recovery,and molybdenum concentrate is 48.96%in molybdenum grade,92.54%in gold recovery,and provides the basis for the follow-up industrial developmentand themining plantconstruction.

copper and molybdenum floating floatation;copper and molybdenum separation;flotation gravity process;comprehensive recovery

TD952

A

(编辑:游航英)

10.3969/j.issn.1009-0622.2017.03.008

2017-05-11

田树国(1980-),男,吉林磐石人,工程师,主要从事有色金属及金银等选矿试验研究工作。