陕西某含铋白钨矿选矿试验研究

2017-08-16雷大士王宇斌郭月琴

雷大士,王宇斌,郭月琴,李 青,文 堪

(1.西安建筑科技大学 材料与矿资学院,陕西 西安 710055;2.西安西北有色地质研究院有限公司,陕西 西安 710055)

陕西某含铋白钨矿选矿试验研究

雷大士1,王宇斌1,郭月琴2,李 青2,文 堪1

(1.西安建筑科技大学 材料与矿资学院,陕西 西安 710055;2.西安西北有色地质研究院有限公司,陕西 西安 710055)

陕西某钨矿属于钨铋多金属矿,该矿中白钨矿与脉石矿物连生关系密切,含铋矿物氧化率较高,且辉铋矿等含铋矿物多沿白钨矿裂隙充填分布,白钨矿与辉铋矿均性脆易泥化,导致钨铋难以分离回收。研究确定采用分级—跳汰抛尾—摇床精选—粗精再磨—钨铋分离的工艺流程回收钨、铋。在给矿钨、铋品位分别为1.39%、0.096%时,可获得品位为66.79%、回收率为90.81%的Ⅰ级白钨精矿和品位为21.97%、回收率为68.91%的Ⅴ级铋精矿。通过试验该钨铋多金属矿获得了较理想的选矿指标。该研究对类似矿石的选别具有一定的参考意义。

钨铋多金属矿;跳汰抛尾;重选-浮选联合工艺;钨铋分离

近年来白钨行业市场持续低迷,而白钨矿中其他有价元素的回收既能避免资源浪费,又能提高矿山的经济效益,因此关于这方面的研究越来越受到重视,尤其是含铋白钨多金属矿中有价元素的高效回收逐渐成为研究热点[1-5]。含铋白钨矿的常用选别工艺主要以浮选为主,但该工艺药剂制度较为复杂,且要求的磨矿细度较细,同时白钨矿和辉铋矿均性脆易磨,且容易泥化进而影响钨、铋的分离回收[6-9]。鉴于此,研究采用重选-浮选联合选别流程对陕西某含铋白钨矿开展了钨铋回收试验。

1 矿石性质

岩矿鉴定表明,白钨矿呈他形粒状、不规则粒状等分布于钾长石石英脉中。白钨矿与非金属矿物多形成不规则连生,部分包裹于方解石中,其中方解石的可浮性与白钨矿相差不大,因此会影响白钨矿浮选回收效果。白钨矿的工艺粒度大部分介于0.1~5.0mm,单体粒度较粗,且比重较大,考虑采用重选方法富集钨。辉铋矿等含铋矿物多沿白钨矿裂隙间充填分布,这部分可通过磨矿实现解离,但同时也有一部分细粒的自然铋包裹于白钨矿颗粒中,该部分铋不易解离,而白钨矿性脆易泥化,故钨、铋分离时应注意控制磨矿细度。矿石中钨主要以白钨矿中的钨为主,占90.17%。铋主要以辉铋矿中的铋为主,占65.62%,且其可浮性较好,因此考虑采用浮选方法回收铋;氧化铋中的铋占21.88%,较难通过浮选回收,这部分会影响铋的回收率。原矿化学多元素分析结果见表1,钨、铋物相分析结果如表2和表3。

表1 原矿多元素分析 w/%Tab.1 M ulti-elementary analysis resultsof crudeore

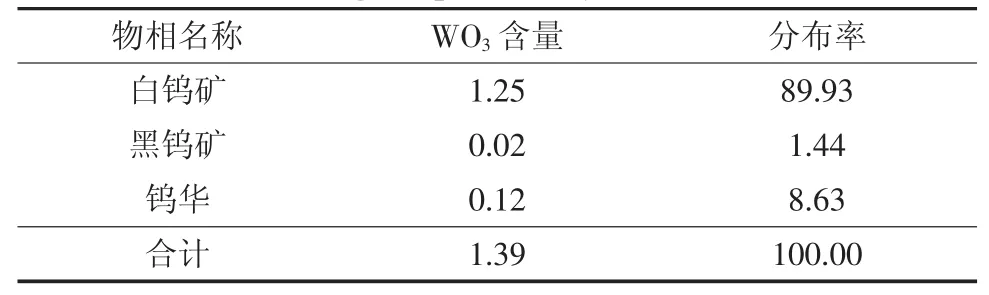

表2 原矿钨物相分析结果 w/%Tab.2 Tungsten phaseanalysisof crudeore

由表1可知,原矿中WO3品位为1.39%,达到了最低工业品位要求,为主要回收元素;铋品位为0.096%,达到了综合回收标准,应考虑综合回收;S品位仅为0.43%,可见原矿中硫化矿含量较少,但由于硫化矿可能在重选或浮选中富集而影响钨精矿的质量,应在试验过程中引起重视。

表3 原矿铋物相分析结果 w/%Tab.3 Bism uth phaseanalysisof crudeore

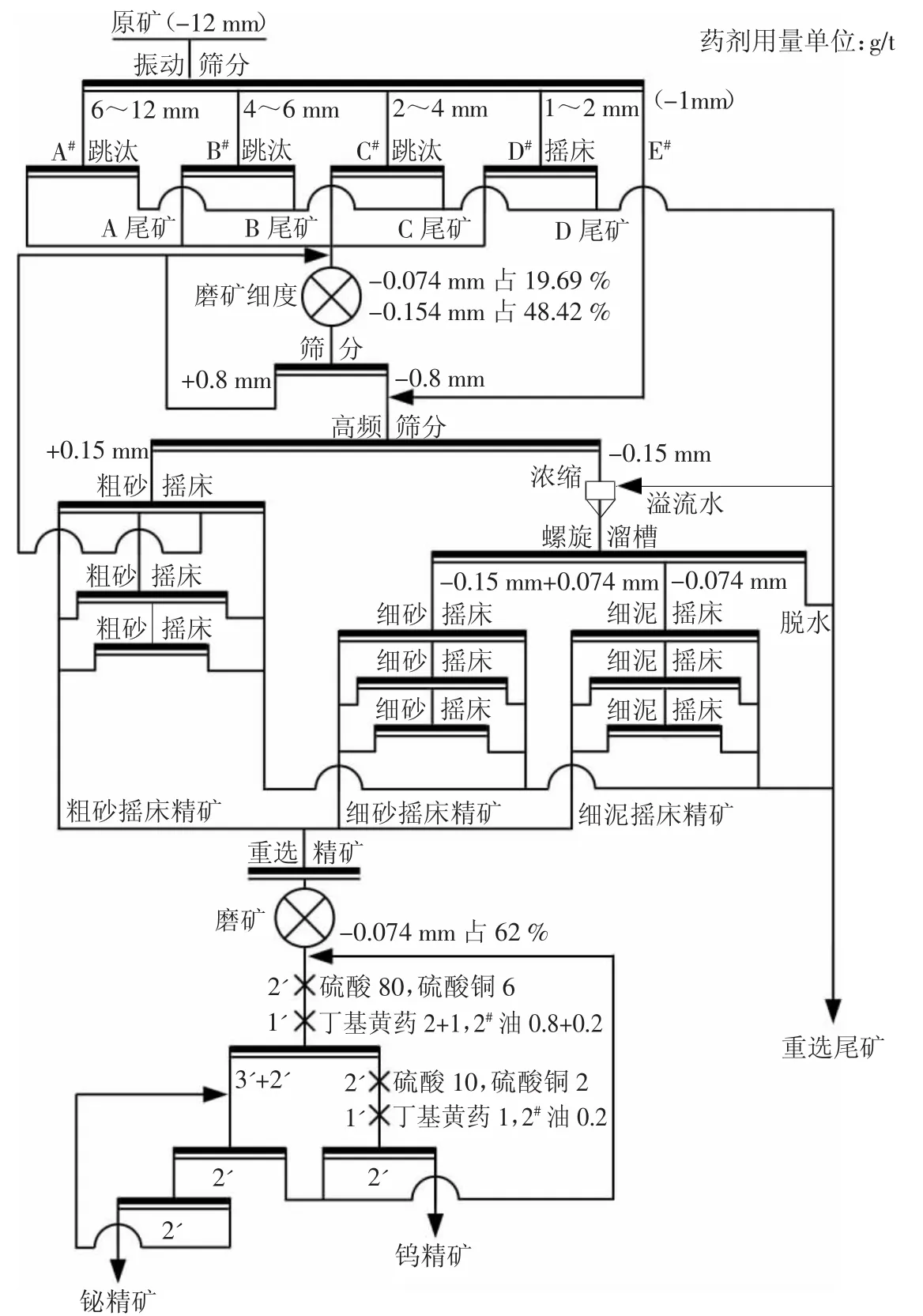

2 选矿流程选择

该白钨-石英脉型钨矿石中金属种类繁多,脉石矿物主要是石英及含钙矿物等,且钨矿物嵌布粒度较粗,适合采用重选方法进行富集,同时考虑到铋的综合回收,故确定采用“分级—跳汰抛尾—摇床精选—粗精再磨—钨铋分离”的工艺流程回收矿石中的钨、铋[10]。试验流程见图1,-12mm原矿筛分为-12mm+6mm、-6mm+4mm、-4mm+2mm、-2mm+ 1mm和-1mm五个粒级,其中-12mm+6mm、-6mm+ 4mm、-4mm+2mm和-2mm+1mm四个粒级分别进入跳汰作业,获得跳汰精矿经磨矿后与-1mm粒级合并进行摇床精选,获得钨铋混合精矿。钨铋混合精矿再磨后采用浮选进行钨铋分离。

图1 试验流程Fig.1 Flowsheetof experiment

2.1 分级跳汰试验

研究对-12mm+6mm、-6mm+4mm、-4mm+2mm和-2mm+1mm四个粒级分别进行跳汰试验,试验结果见表4。

由表4可知,-12mm+6mm粒级的跳汰抛尾量为98.84%,-6 mm+4 mm粒级的跳汰抛尾量为86.40%,-4mm+2mm粒级的跳汰抛尾量为66.73%,-2mm+1mm粒级的抛尾量为50.36%。-12mm+6mm粒级的回收率为81.93%,因为粒度较粗,一些与脉石矿物连生的白钨矿未充分解离,从而进入尾矿,但该粒级产率较小,相对原矿损失率仅为2.43%。其他各粒级回收率均达到92%以上,-4mm+2mm和-2mm+1mm两个粒级的回收率高达99.10%以上,抛尾效果较为理想。

表4 分级跳汰试验结果Tab.4 Resultsof graded jigging

2.2 摇床精选试验

由于分级跳汰获得的粗精矿粒度较粗,考虑到白钨矿和辉铋矿均性脆、易泥化,故选择磨矿细度为-0.074mm占20%,经磨矿后与-1mm粒级合并进行摇床精选试验,摇床入选物料WO3品位为2.98%,试验流程见图2,试验结果见表5。

由表5可知,经过摇床精选作业,分级摇床精矿合并得到重选精矿,WO3平均品位为58.81%,总回收率达到91.25%,其中Bi品位为3.03%,考虑到铋的综合回收,需对该重选精矿进行钨铋分离试验。

图2 摇床精选试验流程Fig.2 Flowsheetof shaker experiment

表5 摇床精选试验结果Tab.5 Resultsof shaker separation

2.3 钨铋分离试验

2.3.1 磨矿细度试验

重选获得的钨铋混合精矿粒度较粗,根据铋物相分析可知含铋矿物多以硫化物形式存在,且岩矿鉴定分析表明含铋矿物嵌布粒度较细,因此需要再磨。固定条件:硫酸4000g/t,硫酸铜400g/t,丁基黄药150g/t,2#油50 g/t,磨矿细度为变量,试验结果见表6。

表6 磨矿细度试验结果 %Tab.6 Testing resultsof grinding fineness

由表6可知,磨矿细度从-0.074mm占33%增大至62%,铋精矿中铋的品位由15.13%提高至16.97%,铋的回收率从69.96%提高至92.88%,原因是随着磨矿细度的增加,包裹于白钨矿中的铋矿物逐渐解离出来,使得铋精矿品位和回收率逐渐提高,而白钨矿由于性脆则容易过磨泥化,继续提高磨矿细度,反而导致钨精矿的品位和回收率降低。综合考虑钨、铋的回收率,确定磨矿细度为-0.074mm占62%。

2.3.2 硫酸用量试验

该矿石经过分级、跳汰抛尾、摇床精选等作业,其中的硫化钠表面难免沾染微细颗粒或被空气轻微氧化,而硫酸能清洗硫化物表面的氧化薄膜或微细颗粒,使硫化物重新获得良好的可浮性。固定条件:磨矿细度-0.074mm占62%,硫酸铜400 g/t,丁基黄药150 g/t,2#油50 g/t,硫酸用量为变量,试验结果如表7。

由表7可知,随着硫酸用量的增加,铋精矿中铋的回收率先增大后减小,当硫酸用量增加到4 000 g/t时,铋精矿中铋的回收率达到最高值,原因在于该浮选的目的矿物主要是含铋的硫化物矿物,而硫酸能清洗硫化物表面的氧化薄膜或微细颗粒,使硫化物重新获得良好的可浮性,继续增加硫酸用量到6 000 g/t时,铋的回收率反而降低,原因是丁基黄药本身性质不稳定,且pH值越低丁基黄药分解越迅速,逐渐失去捕收能力。综合考虑,确定硫酸用量为4 000 g/t。

表7 硫酸用量试验结果Tab.7 Testing resultsof sulfuric acid dosage

2.3.3 硫酸铜用量试验

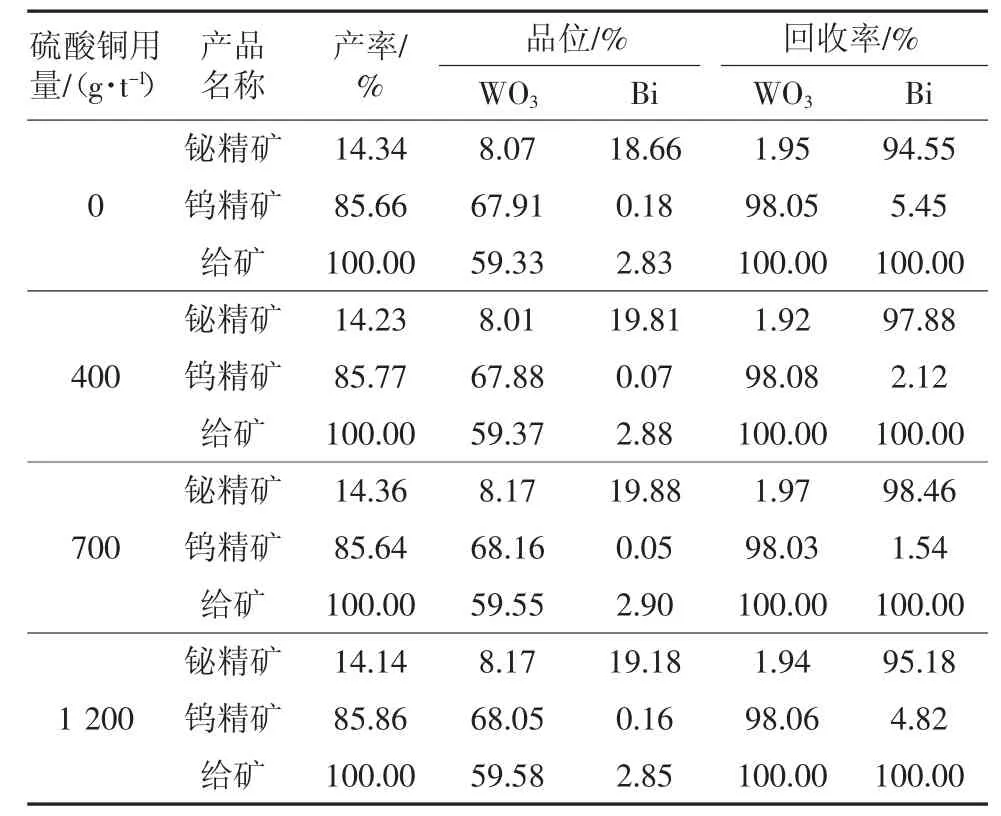

硫酸铜具有良好的活化作用,能更好地实现钨铋分离。固定条件:磨矿细度-0.074mm占62%,硫酸4 000 g/t,丁基黄药150 g/t,2#油50 g/t,硫酸铜用量为变量,试验结果如表8。

表8 硫酸铜用量对浮选的影响Tab.8 Effectof copper sulfateon flotation

由表8可知,随着硫酸铜用量的增加,钨精矿中钨的回收率变化不大,而铋精矿中铋的回收率先增大后减小,当硫酸铜用量为400 g/t时,铋的回收率为97.88%,钨的回收率达到最大值为98.08%。综合考虑,故选择硫酸铜用量为400 g/t。

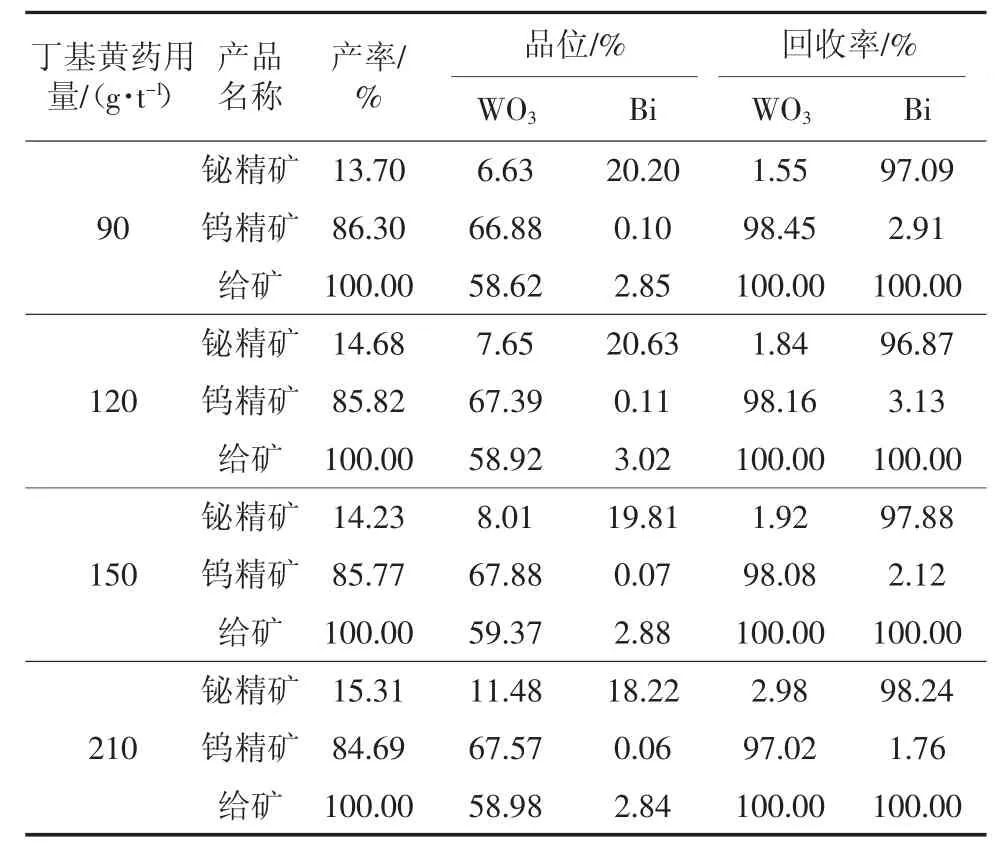

2.3.4 丁基黄药用量试验

试验采用丁基黄药作为捕收剂,固定条件:磨矿细度-0.074mm占62%,硫酸4000g/t,硫酸铜400g/t,2#油50g/t,丁基黄药用量为变量,试验结果如表9。

表9 丁基黄药用量对浮选的影响Tab.9 Effectof butylxanthate dosageon flotation

由表9可知,随着丁基黄药用量的增加,铋的回收率由97.09%增至98.24%,而钨的回收率从98.45%降至97.02%,主要是因为少部分的钨与铋存在连生关系,从而造成部分含铋矿物夹杂着钨进入泡沫产品,导致钨精矿中钨回收率降低。综合考虑钨、铋的回收率,确定丁基黄药用量为150 g/t。

2.4 闭路试验

在开路条件试验的基础上,进行了闭路试验。试验流程如图3,试验结果如表10。

表10 闭路试验结果 %Tab.10 Resultsof closed-circuitexperiments

图3 闭路试验流程Fig.3 Flowsheetof closed-circuitexperim ents

由表10可知,闭路试验可获得WO3品位为66.79%、回收率为90.81%的Ⅰ级白钨精矿,铋品位21.97%、回收率68.91%的Ⅴ级铋精矿。

3 结论

(1)该矿石属钨铋多金属矿,可供回收的元素主要为钨、铋,含量分别为WO31.39%、Bi0.096%。原矿中白钨矿与含钙脉石矿物连生关系密切,白钨矿嵌布粒度较粗,铋矿物多沿白钨矿裂隙间充填分布,采用重选-浮选联合流程能有效地实现钨铋综合回收。

(2)采用分级—跳汰抛尾—摇床精选—粗精再磨—钨铋分离的工艺流程,可获得WO3品位为66.79%、回收率为90.81%的Ⅰ级白钨精矿,铋品位为21.97%、回收率为68.91%的Ⅴ级铋精矿,选矿指标较为理想。

(3)该重选-浮选联合选别流程能够有效回收含铋白钨矿中的钨、铋,且流程较为简单,对类似矿石的选别具有一定的指导意义。

[1] 许 洋,李振飞,李 平,等.某复杂多金属钨矿工艺矿物学研究[J].中国钨业,2017,32(1):36-40. XU Yang,LIZhenfei,LIPing,etal.Processmineralogy of a refrac torypoly-metallic tungstenore[J].ChinaTungsten Industry,2017,32(1):36-40.

[2] 肖文工.从硫尾矿中回收低品位白钨矿粗选试验研究 [J].中国钨业,2017,32(1):47-50. XIAOWengong.Beneficiation recovery of low grade scheelite from sulfur tailings[J].China Tungsten Industry,2017,32(1):47-50.

[3] 艾光华,易 琮,邬海滨.江西某白钨矿浮选试验研究[J].中国钨业,2016,31(6):3-8. AIGuanghua,YICong,WU Haibin.Experimental flotation on a scheeliteoreofJiangxi[J].ChinaTungsten Industry,2016,31(6):3-8.

[4] 杨枝露.某矽卡岩型白钨矿石选矿工艺研究[J].新疆有色金属,2016,31(6):79-81.

[5] 高玉德.我国钨矿资源特点及选矿工艺研究进展[J].中国钨业,2016,31(5):35-39. GAOYude.Tungsten resourcecharacteristicsofChinaand research advances of tungsten processing technologies[J].China Tungsten Industry,2016,31(5):35-39.

[6] 苏康明,吕书君,孔令兵,等.湖南崇阳坪地区石英脉型钨矿床的地质特征、成矿规律及成矿模式[J].矿床地质,2016,31(5):902-912. SU Kangming,LYU Shujun,KONG Lingbing,et al.Geological characteristics,metallogenetic regularity and model of quartz vein type tungsten deposits in Chongyangping,Hunan Province[J]. MineralDeposits,2016,31(5):902-912.

[7] 赵 杰,谭 欣,王中明,等.江西某钨矿选矿试验研究[J].有色金属(选矿部分),2016,31(5):49-54. ZHAO Jie,TANXin,WANG Zhongming,etal.Experimental study on beneficiation of tungsten ore in Jiangxi[J].Nonferrous Metals MieralProcessing Section,2016,31(5):49-54.

[8] 沈新春,李 平,管建红,等.陕西某白钨矿选矿工艺研究[J].有色金属(选矿部分),2013,28(5):25-27,35. SHENXinchun,LIPing,GUAN Jianhong,etal.Research onmineral processing process of a scheelite ore of Shaanxi[J].Nonferrous MetalsMieralProcessing Section,2013,28(5):25-27,35.

[9] 李 平.甘肃某白钨矿选矿工艺试验研究 [J].中国钨业,2012,27(6):1-4. LIPing.Mineral processing experimentofa scheelite ore in Gansu province[J].China Tungsten Industry,2012,27(6):1-4.

[10]袁琪林.白钨矿重-浮选矿新工艺的研究 [J].山东工业技术,2016(21):48,44.

Beneficiation of a Bismuth-containing Scheelite in Shaanxi

LEIDashi1,WANGYubin1,GUOYueqin2,LIQing2,WENKan1

(1.CollegeofMaterialsand Mineral resources,Xi'an UniversityofArchitectureand Technology,Xi'an 710055,Shaanxi,China;2.Xi'an NorthwestGeological InstituteofNonferrousMetalsCo.,Ltd.,Xi'an 710055,Shaanxi,China)

Tungsten and bismuth in a bismuth-containing Scheelite in Shaanxi are difficult to be separated and recovered due to the following reasons:the close association of Scheelite and gangueminerals,high oxidation rate of bismuth-containingminerals,brittle characteristicsofscheeliteand gypsum ore.A processofgrading-jigging tailshaker selection-coarse fine grinding-tungsten bismuth separation was applied to recover tungsten and bismuth. When thegrade of tungsten and bismuth feedsare1.39%and 0.096%respectively,scheelite concentrate(grade I) with the grade of 66.79%and bismuth concentrate (grade V)with the grade of 21.97%were obtained,with the recovering rates reaching 90.81%and 68.91%.The study has some reference significance for the selection of similarores

tungstenbismuthpolymetallicore;jigging tail;gravity-flotation jointprocess;tungstenbismuthseparation

TD952

A

(编辑:游航英)

10.3969/j.issn.1009-0622.2017.03.006

2017-05-12

陕西省教育厅基金项目(16JK1467)

雷大士(1991-),男,河北石家庄人,硕士研究生,研究方向:资源综合利用。

王宇斌(1972-),男,河南洛阳人,博士,副教授,主要从事资源综合利用及矿物材料方面的研究。