新型3UPS+1RPU混联机床的静刚度与动态特性分析*

2017-07-31李俊帅马春生李瑞琴

李俊帅,马春生,李瑞琴,曹 磊

(中北大学 机械与动力工程学院,太原 030051 )

新型3UPS+1RPU混联机床的静刚度与动态特性分析*

李俊帅,马春生,李瑞琴,曹 磊

(中北大学 机械与动力工程学院,太原 030051 )

以一种新型3UPS+1RPU混联机床作为研究对象,对该混联机床在不同位姿下的刚度和动态特性进行研究。首先运用SolidWorks对该混联机床建立三维实体模型,然后导入到有限元分析软件ANSYS Workbench进行刚度分析,找出了机床刚度的薄弱部位,通过比较得知位姿α下机床的刚度好于位姿β,并得出刚度随位姿变化的规律。然后进行模态分析,得到不同位姿下机床的1~6阶固有频率和振型,找出机床运动过程中易发生共振的位置;在模态分析的基础上,对该混联机床进行谐响应分析,得出动平台在X,Y,Z轴方向的位移响应曲线,找出该机床应该避开的敏感频率,并通过比较得知位姿α下的混联机床动态特性好于位姿β。因此得出结论:机床在加工零件的过程当中,应尽量避免达到极限位置(位姿β),从而使机床保持较高的刚度和较好的动态特性。

并联机构;有限元;静刚度分析;模态分析;谐响应分析

0 引言

20世纪90年代末提出的混联机床同时具有串联和并联机床的优点,可以避免因单纯串、并联所引发的问题,在现代制造业中更具有实用性,是今后机床研究的一个重要发展方向,也是创新发展各种复杂先进装备所需的新机型来源之一[1]。混联机床的主体机构作为机床最重要的组成部件,不仅是机床工作的关键部件,同时还承受着静载荷以及在加工时产生的切削负载的作用。主体机构刚度和动态特性的好坏直接影响着整台机床的工作性能,最终影响到加工工件的几何精度及表面质量,因此有必要对混联机床进行动刚度和态特性进行研究[2]。

罗继曼[3]等人对3-TPS并联机床进行刚度分析,找出不同位姿下机床静刚度的变化规律和特点,找到机床刚度薄弱部位,来提高在高刚度下工作机床的加工精度。孟祥志[4]等人利用ADAMS对3-TPS型混联机床进行振动测试分析和加工仿真分析。李兴山[5]等人提出了一种新的三自由度混联机床构型,并利用误差独立作用原理,建立了误差分析数学模型。张广鹏[6]等人还基于模糊数学的原理,提出一种机床整机动态特性的评价方法。本文以一种3UPS +1RPU混联机床为研究对象,着重考虑机床主体机构的刚度和动态特性,运用有限元法对机床进行静力学、模态及谐响应仿真分析,从而为该混联机床的设计和进一步优化提供理论参考依据。

1 混联机床的有限元模型

1.1 建立几何模型

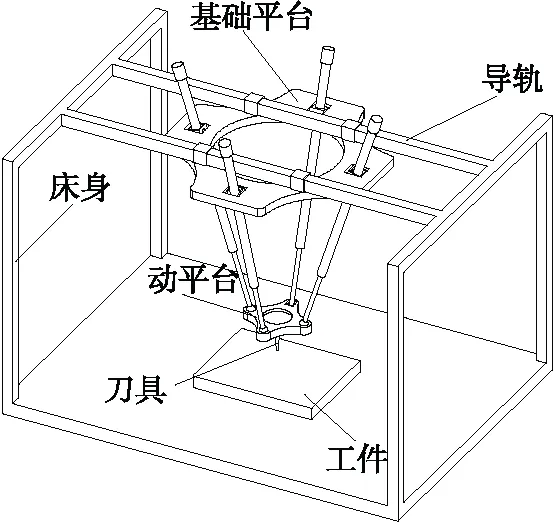

3UPS +1RPU混联机床的几何结构相对有些复杂,如果在ANSYS Workbench中直接建模存在困难,因此运用SolidWorks进行三维实体建模,然后将所建的模型导入到ANSYS Workbench中进行分析。由于混联机床在建模的过程中本身存在一些复杂性,因此在导入ANSYS Workbench 之前,对模型应进行合理的简化,得到最终的模型如图1所示。

图1 简化模型图

1.2 有限元模型

将之前建立的三维模型导入到Workbench中建立相应的有限元模型,具体过程如下:①定义单元和材料属性:由于模型复杂的空间几何结构,所以设置单元类型为四面体。材料采用结构钢,弹性模量为2×105MPa、泊松比为0.3、密度为7.85×10-6kg·mm-3。②网格划分:在进行静应力分析时,网格划分方式采用自动划分,这样划分出来的网格疏密不同。在进行模态分析和谐响应分析时,采用均匀的网格划分形式。

2 不同位型下混联机床静刚度分析

为全面分析机床的在不同位姿下的静刚度与动态特性,选用了两种不同的位姿(在机床运动过程中动平台的两个极限位姿):①位姿α:动平台呈水平状态,即绕X轴,Y轴的转角均为0°;②位姿β:动平台绕X轴60°,绕Y轴的转角为0°。

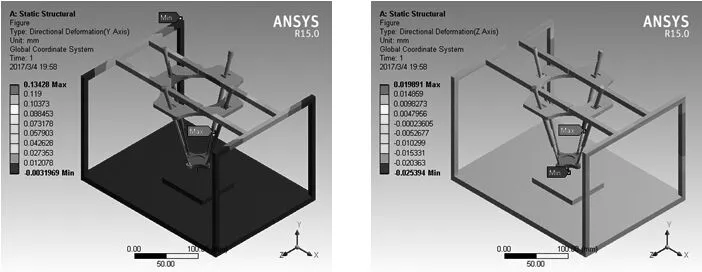

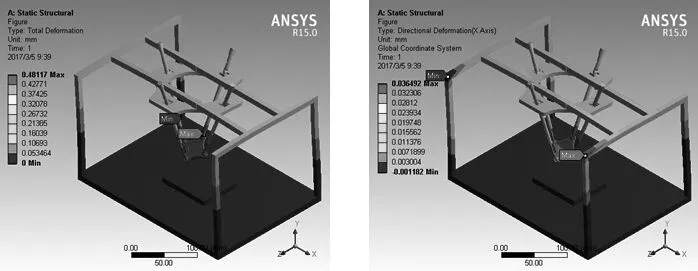

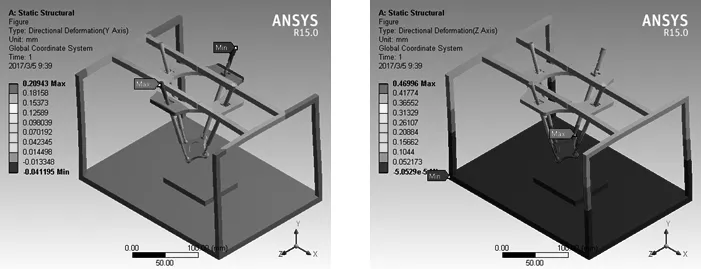

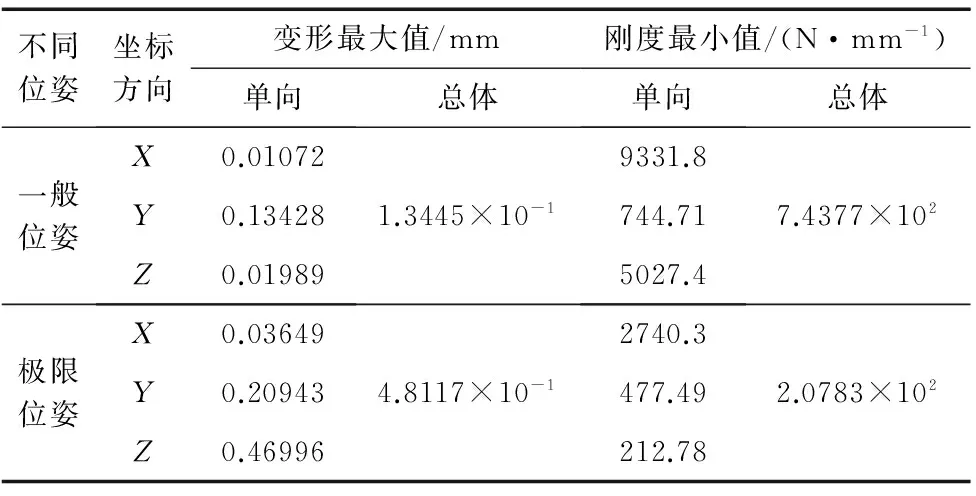

假设在该机床工作的过程中,动平台上会承受100N的作用力。运用ANSYS Workbench对其位姿α、位姿β两种不同姿态下的静刚度进行研究,首先对床身施加一个Fixed Support约束,而机床所承受的载荷简化为作用在动平台上的均布载荷,因此在动平台上添加一个均匀分布、大小为100N的力,然后进行求解,得到该机床在X、Y、Z方向与总体的位移变化云图,结果如图2、图3所示,并通过变形大小计算出静刚度,如表1所示。

(a) 和位移云图 (b) X向位移云图

(c) Y向位移云图 (d) Z向位移云图图2 机床在一般工位下的变形云图

(a) 和位移云图 (b) X向位移云图

(c) Y向位移云图 (d) Z向位移云图图3 机床在极限位置下的变形云图

不同位姿坐标方向变形最大值/mm单向总体刚度最小值/(N·mm-1)单向总体一般位姿XYZ0.010720.134280.019891.3445×10-19331.8744.715027.47.4377×102极限位姿XYZ0.036490.209430.469964.8117×10-12740.3477.49212.782.0783×102

通过上述分析计算可得出结论:

(1)同一位姿下,X、Y、Z三个方向的静刚度不同,其中,沿X轴方向的刚度最大,这是由于这个方向是混联机床的主刚度方向。

(2)通过观察图可得,变形最大处发生在与动平台相连的连接处,此处刚度最小,是混联机床刚度的薄弱环节。

(3)通过不同位姿下刚度的比较,极限位置(位姿β)的刚度的刚度最小,欲使机床具有较大刚度应远离极限位置,因此在机床加工零件的过程当中,应尽量减少和避免达到极限位置(位姿β),从而使机床保持较高的刚度。

3 机床动态特性分析的理论基础

3.1 模态分析基本原理

由机械振动理论的知识可知,对于一个确定的结构,其运动微分方程为:

[M]{X··}+[C]{X·}+[K]{X}={F(t)}

(1)

式中:[M]、[C]、[K]分别为质量矩阵、阻尼矩阵及刚度矩阵;{X··}、{X·}、{X}分别为加速度向量、速度向量及位移向量,其中,{X}={X1,X2,…,Xn}T;{F(t)}为机构所受外力向量,{F(t)}={F1,F2,…,Fn}T。

由于阻尼对固有频率和振型几乎没有影响,所以忽略阻尼项,得到新的运动微分方程:

[M]{X··}+[K]{X}=0

(2)

在无阻尼自由振动时,结构中各节点的振幅不全为0,因此可得结构的自振频率方程为:

(3)

对式(3)进行求解,ω可得到n个解,即可以得到结构自由振动时的固有频率:

(4)

3.2 谐响应分析基本原理

基于动力学和有限元原理,谐响应分析的基本动力学方程为:

MX··+KX=Fsin(ωt-φ)

(5)

式中:F为激振力幅值;ω为强迫振动的激励频率;φ是相位角。

对式(5)进行求解可得到无阻尼简谐激励作用下结构的幅值与频率的响应关系,即:

(6)

式中:ωn是结构的固有频率;x为强迫振动的振幅。

4 并联机构动特性有限元仿真分析

4.1 模态分析

模态分析[7-9]一般用于求解结构的固有频率和振型,从而避免因共振而对机构造成损伤,由于机床在加工零件的过程中要做频繁的周期运动,运动过程中受到的冲击振动是一个影响稳定性的重要因素,因此,对机床进行模态分析,具有重要意义。

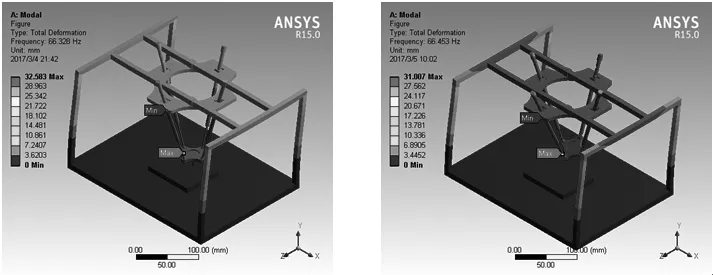

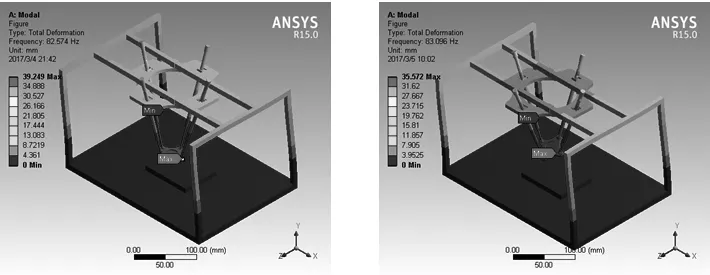

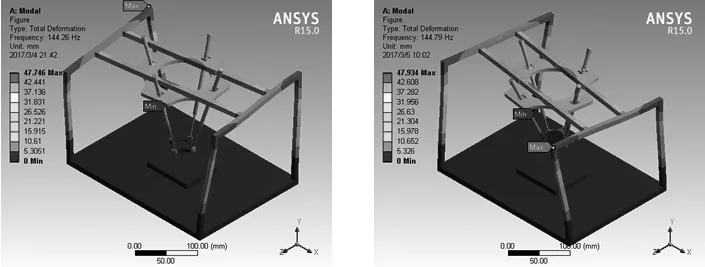

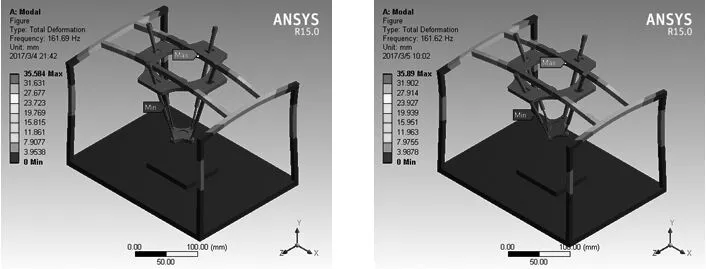

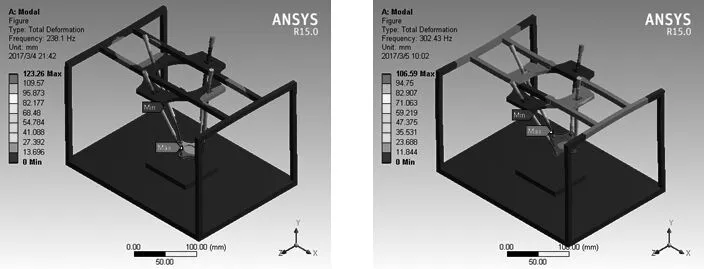

由于低阶模态对机床的性能影响较大,高阶模态的影响很小,所以这里只选取1~6阶进行研究。在模态分析的过程中,FixedSupport约束是唯一有效的载荷,其他的载荷将被忽略。根据机床实际的情况选择将床身进行固定,然后做无阻尼自由振动。表2为模态频率,单位为Hz,图4为1~6阶振型图。

(a) 1阶振型

(b) 2阶振型

(c) 3阶振型

(d) 4阶振型

(e) 5阶振型

(f) 6阶振型图4 混联机床1~6阶振型图

阶次姿态1/Hz姿态2/Hz166.32866.453282.57483.0963144.26144.794161.69161.625192.23230.196238.10302.43

通过观察图4可得出结论:

(1)通过上述机床1~6阶固有频率的比较可知,第1, 2, 3阶的固有频率远小于4, 5, 6阶,说明第1, 2, 3阶的运动刚度远小于4, 5, 6阶。

(2)通过上述频率与振型可知,动平台和各个支链与相邻部件连接处的刚度比较弱,是机床的刚度薄弱环节,可以换用刚度较好的材料来提高其抗振特性。

(3)经对比发现,机床在位姿β下的前6阶固有频率均高于位姿α,这说明混联机床在外界激励的作用下,位姿β下的机床更难产生共振现象。

(4)对比前6阶振型可以发现,位姿α、位姿β的同阶振型基本一致,而且位姿β下混联机床的前6阶振型的变形量均小于位姿α。

4.2 谐响应分析

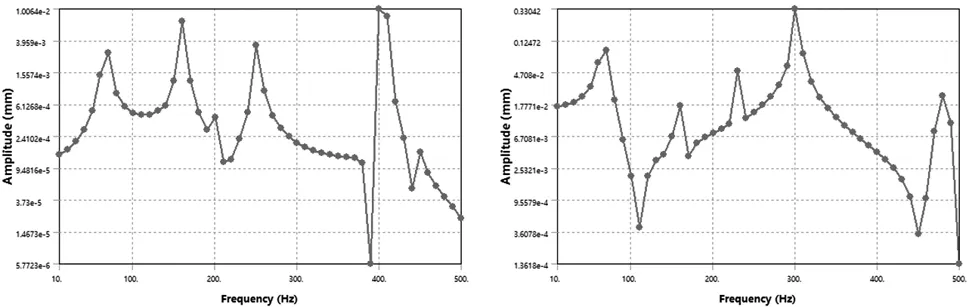

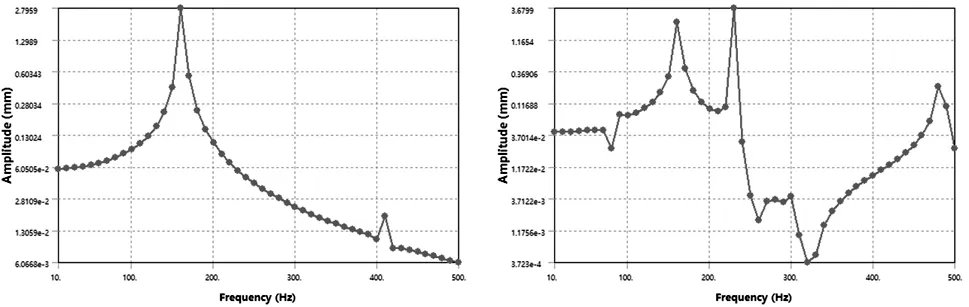

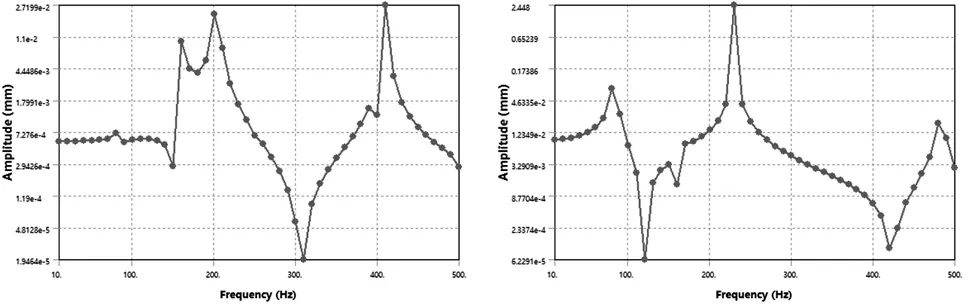

模态分析只能表示出机床本身的固有频率和振型, 而谐响应分析[10-11]可以表示出机床在受到不同频率简谐载荷下的变形,对于克服共振现象和疲劳响应具有重要意义。因此,在模态分析的基础上,利用Ansys Workbench对该混联机床进行谐响应分析。首先对不同位姿混联机床的动平台上垂直方向施加大小为100N的应力幅值;结构阻尼比设为0.02;简谐力的频率范围设为0~500Hz;将载荷子步数设置为50,则在该频率段内对应有50个谐响应解。不同位姿下混联机床的动平台沿X、Y、Z三个方向的位移响应曲线,如图5~图7所示。

图5 动平台沿X轴方向的位移响应曲线

图6 动平台沿Y轴方向的位移响应曲线

图7 动平台沿Z轴方向的位移响应曲线

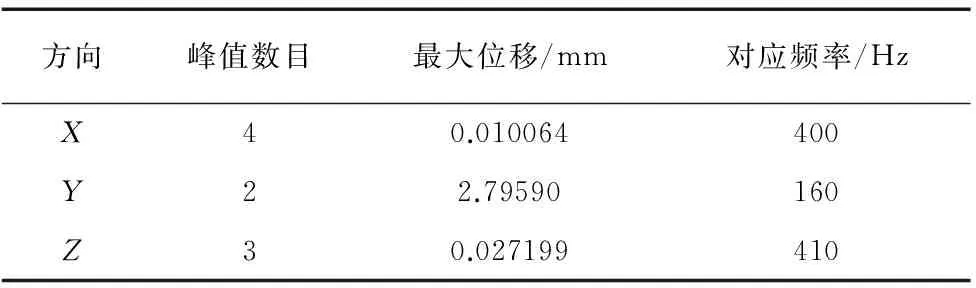

方向峰值数目最大位移/mm对应频率/HzX40.010064400Y22.79590160Z30.027199410

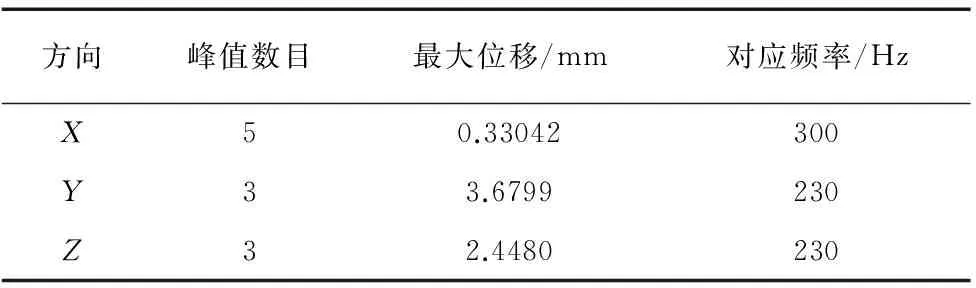

表4 位姿β混联机床结果

通过观察图5~图7可得出结论:

(1)混联机床动平台在1~6阶固有频率处均产生较大的响应,这与模态分析的结果保持一致。

(2)对于动平台而言,Y轴方向的位移量最大,X轴方向的位移量相对较高,Y轴方向的位移量最小。

(3)从三个方向的响应综合来看,位姿α下机床在激励频率为160Hz、400Hz、410Hz时响应较大,其中160Hz与机床的第4阶固有频率相吻合,为该机床的敏感频率,因此为了保证机床在位姿α下的正常运行应避开上述频率;位姿β下的混联机床在激励频率为230Hz、300Hz时响应较大,其中230Hz与机床的第5阶固有频率相吻合,为该机床的敏感频率,因此为了保证机床在位姿β下的正常运行应避开上述频率。

(4)通过两种位姿下的谐响应分析结果比较可知,位姿α下的混联机床三个方向的位移响应峰值数目明显少于位姿β下的混联机床,而且位姿α下的混联机床在激励力作用下的位移量更小且对应的频率更高,动态特性更好。因此在机床加工零件的过程当中,应尽量避免达到极限位置(位姿β),从而使机床保持较好的动态特性。

5 结论

(1)针对一种3UPS +1RPU混联机床,运用有限元法对其两种不同姿态下的静刚度进行比较,得出了刚度随位姿变化的规律,找出了机床刚度的薄弱部位,并得出机床在运动过程中应尽量避免达到极限位置(位姿β),从而使机床保持较高的刚度。

(2)通过模态分析,获得位姿α和位姿β下混联机床一到六阶的固有频率和振型,找出了机床工作过程中易引起共振的位置;在模态分析的基础上进行谐响应分析,得出机床动平台的振动位移特性,找出该机床应该避开的敏感频率。通过对两种位姿下混联机床的动态特性进行比较可知,位姿α下的混联机床在激励力作用下的位移量更小且对应的频率更高。因此,位姿α下的混联机床动态特性好于位姿β,所以在机床加工零件的过程当中,应尽量避免达到极限位置(位姿β),从而使机床保持较好的动态特性。

(3)在机床的实际研究过程中,利用ANSYS Workbench有限元软件进行仿真与分析,不但可以为机构的性能分析与优化提供理论参考,而且可以降低生产成本,缩短设计周期。

[1] 沈惠平,赵海彬,邓嘉鸣,等. 基于自由度分配和方位特征集的混联机器人机型设计方法及应用[J]. 机械工程学报,2011,47(23):56-64.

[2] 杨玉萍,张森,季彬彬,等. 立式加工中心床身结构动态特性有限元分析[J]. 机械设计与制造,2014(1):174-176.

[3] 罗继曼,蔡光起,李景奎. 基于ANSYS的新型3-TPS并联机床静刚度分析[J]. 沈阳建筑大学学报(自然科学版),2006,22(2):341-344.

[4] 孟祥志,赵柏庆. 基于ADAMS的3-TPS混联机床动态特性分析[J]. 机床与液压,2014,42(9):6-9.

[5] 李兴山,蔡光起. 三自由度混联机床的机构误差分析与仿真[J]. 组合机床与自动化加工技术,2011(3):19-22.[6] 张广鹏,黄玉美,赵宏林,等. 一种机床动态特性的模糊评价方法[J]. 制造技术与机床,2001(1):20-22.

[7] 邓嘉鸣,沈惠平,王玮,等. 用于光电产品检测的混联6-dof平台的刚度及模态分析与仿真[J]. 机械设计与研究,2016(8):15-19.

[8] 郑坤明,张秋菊. Delta机器人弹性动力学建模与模态分析[J]. 包装工程,2015,36(21):62-69.

[9] 韩春胜,孙皆宜. 6-PUS并联机床的动态特性分析[J]. 机械设计与制造,2013(6):161-164.

[10]吴斌方,袁博,严明霞,等. 基于UG和ANSYS软件的瓦楞辊振动与模态分析[J]. 包装工程,2013,34(3):55-58.[11] 彭俊泉,任衍坤,刘晶晶,等. 基于3UPS-UP并联机构的磁流变液抛光装置有限元分析[J].组合机床与自动化加工技术,2015(7):37-40.

(编辑 李秀敏)

Analysis of Stiffness and Dynamic Characteristics of the New 3UPS+1RPU Hybrid Machine Tool

LI Jun-shuai, MA Chun-sheng, LI Rui-qin, CAO Lei

(School of Mechanical and Power Engineering, North University of China, Taiyuan 030051, China)

Taking a new type of 3UPS+1RPU hybrid machine tool as the research object,its stiffness and dynamic characteristics Under different postures were studied. Firstly the 3D model of 3UPS +1RPU hybrid machine tool was established by SolidWorks software.Then the 3D model was imported into the finite element analysis software ANSYS Workbench to finish stiffness analysis, the weak position of mechanism stiffness could be seen. It was found that the stiffness of the machine tool under poseαwas better than that under poseβby comparison, and the variation law of stiffness with position is obtained. Then one to six order natural frequency and vibration mode of machine tool was got by modal analysis, and and the resonance in the process of movement was found easily. On the basis of modal analysis, the displacement response curve of platform alongX,Y,Zdirection was dispatched by harmonic response analysis, and the sensitive frequency was got that the mechanism should avoid. It was found that dynamic characteristics of the machine tool under poseαwas better than that under poseβby comparison. So it was concluded that machine tool should try to avoid reaching the limit position (poseβ) in the process of machining parts in order to maintain high stiffness and good dynamic characteristics.

parallel mechanism;finite element;static stiffness analysis;modal analysis;harmonic response analysis

1001-2265(2017)07-0001-04

10.13462/j.cnki.mmtamt.2017.07.001

2017-03-06

国家自然科学基金资助项目(51275486)

李俊帅(1991—),男,山西吕梁人,中北大学硕士研究生,研究方向为机构理论与机器人技术,(E-mail)731696426@qq.com。

TH112;TG659

A