基于ADAMS的钢管码垛机自动输送机构的优化设计

2017-07-01元磊柴晓艳

元磊,柴晓艳

·设计计算·

基于ADAMS的钢管码垛机自动输送机构的优化设计

元磊1,2,柴晓艳1,2

(1.天津理工大学天津市先进机电系统设计与智能控制重点研究实验室,天津300384; 2.天津理工大学机械工程学院,天津300384)

自动输送机构是钢管码垛机的重要组成部分之一。利用ADAMS软件中的参数化建模和分析功能,通过建立参数化点,建立钢管码垛机自动输送机构的参数化模型。运用ADAMS对钢管码垛机自动输送机构进行参数化设计,以液压缸输出力最小为优化目的,经过设计研究选取适当的设计变量及其变化范围,然后再进行优化分析,从而得到液压缸输出力的最优解。对Φ219钢管码垛机输送机构优化设计后,使得液压缸的最大输出力降低47.2%,平均输出力降低26.8%,最大功率降低了46.2%,平均功率降低了15.2%。

输送机构;钢管码垛机;液压缸输出

0 前言

钢管广泛地应用在国内经济建设中的各个领域,由于中国经济的快速发展,对钢管的需求量也日益剧增。为了方便运输和储存通常需要将钢管进行码垛、打包。一直以来大部分钢管企业主要以人工码垛的方式进行。由于人工的成本不断增加,而且效率低,给企业正常的生产运作带来了很多困难[1]。天津某公司根据市场需求率先研制出一种新型的钢管码垛机设备,该设备可以代替人工完成码垛这一工序,而且速度快,精度高。为企业带来了较大的经济效益,同时也增加了企业间的竞争力。但由于是新型的设备,对液压缸和电机的选择没有系统理论设计作为参照,对各零部件的设计大多采用经验设计,这样选择的液压缸和电机的功率偏大,零部件的尺寸偏大,产生了不必要浪费。本文运用ADAMS软件对新型钢管码垛机进行参数化建模,对码垛机的输送机构进行优化设计,从而得到了最优化的输送机构。

1 输送机构的工作过程

此次所研究的钢管码垛机自动输送机构主要是由升降机构和横移机构两部分组成,使用的是多杆机构进行运动传递,液压缸和电机配合驱动,然后以步进的方式将待打包的钢管送入打包架中。

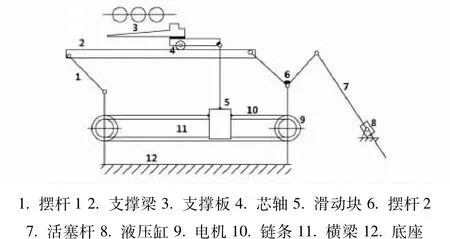

Φ219钢管码垛机自动输送机构简图如图1所示,从图上可以看出摆杆1与摆杆2长度相等并且平行安装,所以摆杆1、摆杆2、支撑梁2和底座共同组成了平行四边形机构,当活塞杆7向右下方运动时,带动摆杆1和摆杆2同时转动,使得支撑梁2水平上升,将运动通过芯轴4传递给支撑板3,支撑板3被抬起,将停在传送带上的钢管托起。摆杆1、支撑梁2、支撑板3、芯轴4、摆杆2、活塞杆7、液压缸8和底座共同组成了升降机构。当电机9工作时,运动通过链条10传递给滑动块5,滑动块5带动支撑板3和钢管在支撑梁2上水平移动(滑动块5与横梁11之间有滚子,图中没有画出)。电机9、链条10、横梁11、滑动块5、支撑板3共同组成横移机构。

在机构开始工作之前,钢管由传送带运送到支撑板3上方位置。此时机构开始工作。机构的运动共有4个行程。第1个行程:活塞杆7向右下方运动,通过摆杆1和摆杆2将支撑梁2托起,同时将支撑板3抬起,接触钢管后继续上升,直到摆杆1和摆杆2运动到竖直位置时液压缸8停止工作,完成第1个行程;第2个行程:电机9开始工作,带动滑动块5向左移动一个工位后电机9停止工作,完成第2个行程;第3个行程:液压缸8推动活塞杆7反向运动,支撑板3匀速下降,钢管从支撑板3上缓缓滚入到打包架中(图上未画出),完成第3个行程;第4个行程:电机9反转,带动滑动块5水平向右移动到起始位置,完成第4个行程。

图1 Φ219自动输送机构简图Fig.1Schematic diagram of Φ219 automatic conveying mechanism

2 输送机构的优化设计

2.1 优化目标

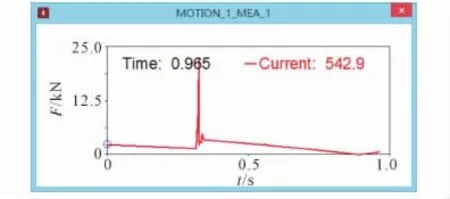

在ADAMS中建立输送机构模型,如图2所示。对输送机构进行动力学仿真分析,测出活塞杆7在工作过程中推进力随时间的变化曲线,如图3所示。从图上可以得知,活塞杆7匀速运动,受力是变化的,图中出现峰值的时刻是支撑板3刚接触钢管时,此时钢管产生一个水平向上的瞬时加速度,由牛顿第二定律可知,活塞杆7在此时刻受力达到最大值,该最大值为23 137.7 N。由此确定了优化目标是液压缸8的最大推进力,优化目的是使液压缸8的最大推进力为最小,从而达到降低液压缸8能耗的目的[2]。

图2 输送机构模型Fig.2Conveying mechanism model

图3 活塞杆7的推力变化曲线Fig.3Curve of propulsion force from piston rod 7

2.2 参数化建模

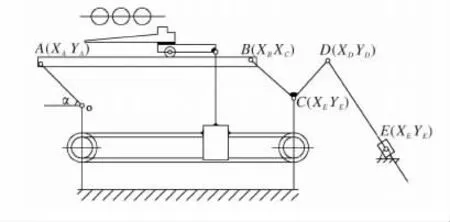

结合已经确定的优化目标和优化目的,把对输送机构运动影响较大的铰链点的坐标进行参数化,共创建了5个参数化点,9个主要设计变量。这些参数化点和设计变量所在的位置如图4所示[3]。

图4 参数关系几何图Fig.4Geometric figure for parameters relationship

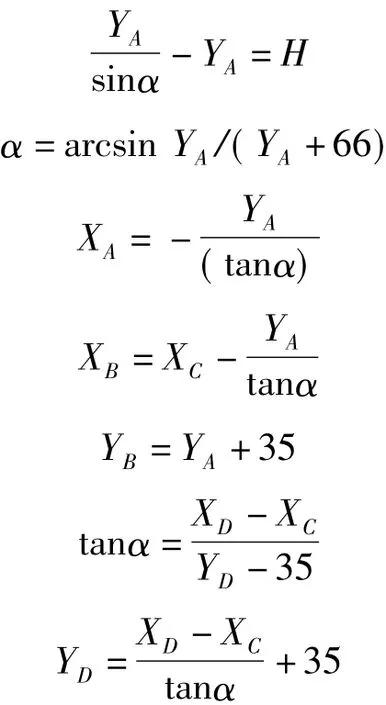

将A点的横纵坐标分别设为XA和YA,其中YA是自变量,YA的变化会导致杆1角度的变化,所以将杆1与水平方向的夹角设为α。为了满足不同管径钢管的输送要求,机构上升的行程必须是一定的,即当杆1由起始位置运动到竖直位置时,A点纵坐标的变化量为恒定值H,其中H= 66 mm[4]。由图4可知各参数之间的表达式。

将B点的横纵坐标分别设为XB和YB,摆杆1、摆杆2、支撑梁2和底座共同组成了平行四边形机构,所以B点的横纵坐标的变化量应该与A点的横纵坐标的变化量始终保持相等。同时将C点的横坐标设为XC(C点的纵坐标变化对优化结果是没有意义的),XC是自变量。由于摆杆2夹角始终等于90°,当XC变化时,必然会引起D点坐标的变化,所以将D点的横纵坐标分别设为XD和YD,其中XD为自变量。最后将E点横坐标设为XE,用来找到液压缸最佳的出力点。

将图4中各参数表达式用ADAMS中的参数表示。在优化过程中,部分杆件长度会发生变化,所以每次仿真的时间是不一样的,为了满足工作要求,即当摆杆1运动到竖直位置时,系统自动停止仿真,为此建立了传感器。首先测量A点处的MARKER_1在X方向上的位移,在Simulate-Sensor-New下建立传感器,在Expression处输入MARKER_1_MEA_1,将Value值设定为0,即可完成对传感器的设定,使得每当摆杆1与摆杆2运动到竖直位置时,系统仿真运动停止。

2.3 优化设计

借助ADAMS/View的参数化分析功能可以分析设计参数变化对样机性能的影响。在参数化分析过程中,ADAMS/View会采用不同的设计参数值,自动的运行一系列的仿真分析,然后返回分析结果[5]。在优化之前应先对各个自变量进行敏感度分析,根据各个自变量在初始值时敏感度的大小和实际工作要求来确定需要优化的自变量。

2.3.1 确定优化参数

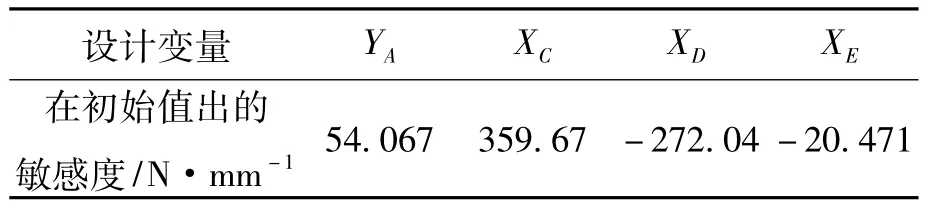

由上面的分析结果可知,YA、XC、XD和XE为自变量,XA、α、XB、YB、YD为因变量。对这4个自变量进行敏感度分析,测得各个自变量在初始值时的敏感度,具体数值见表1。

表1 设计变量敏感度Tab.1Sensitivity of design variables

由表1可知,YA、XC和XD的敏感度相对较高,而XE的敏感度相对较低,但由于XE的大小决定了液压缸的起始安装位置,需要对它进行优化设计,以便找到液压缸最佳的安装位置。故优化参数是YA、XC、XD、XE。

2.3.2 确定优化参数的取值范围

优化参数YA是A点的纵坐标,是为了改变杆件长度而设置的优化参数,当杆件长度过小时,不能满足行程的要求,当杆件长度过大时,会使输送机构和与它配套的设备的尺寸偏大,故其变化范围在±10%之内。通过YD的表达式可知,当XC与XD的值接近时,会使YD的值过小,使结构变得不合理。经过大量的试验研究后,确定XC的取值范围是(1700,1850),XD的取值范围是(1900,2100)。XE是E点的横坐标,同样也是为了改变杆件长度而设置的优化参数,当杆件长度过小时,则需要更大功率的液压缸才能完成工作,当杆件长度过大时,会使整个输送机构和与它配套的设备的尺寸偏大,所以不宜有较大的变化范围,故使其变化范围在±10%之内[6]。2.3.3优化计算和分析

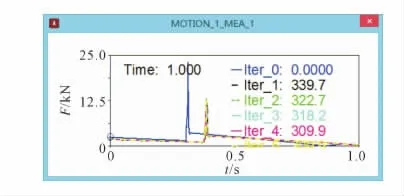

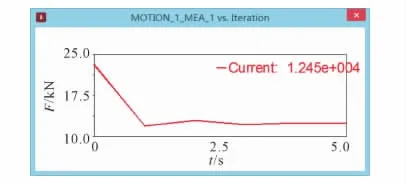

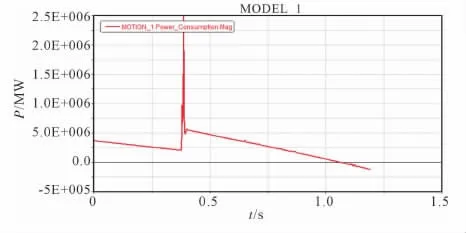

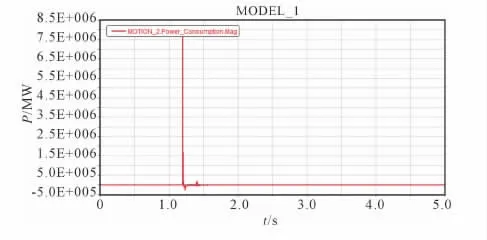

在完成参数化分析的准备工作之后,下一步就是开始进行优化计算。在Simulate-Design Evaluation-Optimization-Measure下选择测量力的最大值,优化目标选择最小值。优化后液压缸产生的最大推进力的变化曲线如图5所示,迭代过程中液压缸最大推进力的变化曲线如图6所示,以及优化前后液压缸功率的变化曲线如图7、图8所示[7]。

图5 液压缸最大力变化曲线Fig.5Curve of the maximum force of hydraulic cylinder

图6 迭代过程中最大力变化曲线Fig.6Curve of the maximum force in the iterative process

在横移过程中,最初对电机的功率选择这方面并没有作详细的计算,只是根据经验选择电机。现在利用ADAMS软件作动力学分析之后,得到了电机在整个工作过程中的功率变化曲线,为电机功率的选择提供了可靠的理论依据,避免了选择电机功率过大的情况。电机功率变化曲线如图9所示。

图7 优化前的功率变化曲线Fig.7Power change curve before optimizing

图8 优化后的功率变化曲线Fig.8Power change curve after optimizing

图9 电机的功率变化曲线Fig.9Power change curve of motor

从优化设计研究报告中能够得到优化前后每一个设计变量的数值和液压缸的最大推进力和平均力的数值,见表2。从表2的数据可以看出,优化效果十分明显。

表2 优化结果Tab.2Optimization result

3 结论

本文利用ADAMS软件建立了Φ219钢管码垛机输送机构模型,以降低液压缸最大推进力为优化目标,找到合适的设计变量及其取值范围,然后进行优化设计,找到了Φ219钢管码垛机输送机构在安装时最佳的起始位置。优化设计之后,使得液压缸最大力从23 137.7 N减少到12 227.9 N,降低了47.2%,平均力从1 865.1 N减少到1 364.76 N,降低了26.8%,最大功率从4 627.5 W减少到2 389.2 W,降低了46.2 %,平均功率从373.83 W减少到316.95 W,降低了15.2%,大大节省了能源,并且为横移过程中电机的选择提供了可靠的理论依据。优化后得到的数据还可以作为选择标准件和校核关键零部件的有效依据,完成了由经验设计向理论设计的重大转变。目前已将优化后的设计参数及结构应用到生产实际中。

[1]张兰娣,王建军,张龙君.钢材包装打捆机的研究[J].制造业自动化,2010,32(6):234-235.

[2]陈德民,槐创锋,张克涛.精通ADAMS2005/2007虚拟样机技术[M].化学工业出版社,2010:187-188.

[3]柴晓艳,余小巧.406钢管端面铣头倒棱机自动送料机构的优化设计[J].重型机械,2010(06): 41-46.

[4]郑帅,柴晓艳,刘锡军,等.基于ADAMS的335钢管端面倒棱机自动输送机构的优化设计[J].重型机械,2015(05):63-68.

[5]郑建荣.ADAMS-虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[6]刘任,张玉华.新型大直径厚壁钢管铣头倒棱机结构设计[J].焊管,2013,36(01):50-53.

[7]刘晓东,柴晓艳,刘锡军,等.660新型全自动钢管倒棱机自动送料机构的优化设计[J].重型机械,2014(05):64-68.

[8]朱春霞,朱立达,刘永贤,等.基于ADAMS的并联机器人振动特性仿真及结构优化[J].系统仿真学报,2008,20(14):3721-3725.

[9]吴丽娟,李惠彬.直线振动筛振动特性分析[J].机械工程师,2004,(8):45-47.

[10]肖雪飞,何天明.基于MSC.ADAMS的摩托车虚拟样机的振动分析[J].振动噪声,2006,35(5): 53-55.

[11]王增娣.基于ADAMS焊接变位机受迫振动分析及优化研究[J].制造业信息化,2012(6):53-55.

[12]刘延柱,等.振动力学[M].北京:高等教育出版社,1998:162-193.

[13]陈奎孚.机械振动教程[M].中国农业大学出版社,2014:55-56.

[14]郑凯,胡仁喜,陈鹿民.ADAMS2005机械设计高级应用实例[M].机械工业出版社,2006:189-190.

[15]张庆飞.基于虚拟样机的并联机构振动仿真分析[D].沈阳理工大学,2012:33-40.

[16]武利霞,郭志平,张仕民,吴书伟,张学文,李晓波.基于ADAMS/Vibration的微型摆式内燃机的振动分析[J].噪声与振动控制,2008(2):7-9.

[17]陈志敏,黄映云,彭敏,等.基于ADAMS的船舶隔振系统性能研究[J].振动与冲击,2007,26 (8):101-103.

[18]赵丽娟,徐涛,刘杰.基于ADAMS/Vibration的轧机垂直振动模型的研究[J].系统仿真学报,2006,18(6):1566-1569.

Optimal designing of automatic conveying mechanism for steel pipe stacker crane based on ADAMS

YUAN Lei1,2,CHAI Xiao-yan1,2

(1.Tianjin Key Laboratory of the Design and Intelligent of the Advanced Mechatronics System,Tianjin University of Technology,Tianjin 300384,China; 2.School of Mechanical Engineering,Tianjin University of Technology,Tianjin 300384,China)

Automatic conveying mechanism is an important part of steel pipe stacker crane.Using the parametric modeling and analysis functions via ADAMS,the parametric model of automatic conveying mechanism of steel pipe stacker crane was build according to parameterized points.This paper parametric design to automatic conveying mechanism by ADAMS,for the purpose of the minimum propulsion force of hydraulic cylinder,then select suitable design variables and range of variation,and obtain the optimal output force of hydraulic cylinder through optimal analyzing.After automatic conveying mechanism for Φ219 steel pipe stacker crane was optimized,the maximum output force,the average output force,the maximum power and the average power of hydraulic cylinder has reduced by 47.2%,26.8%,46.2%,and 15.2%respectively.

conveying mechanism;pipe stacker crane;hydraulic cylinder output

TG335

A

1001-196X(2017)01-0065-05

2016-05-26;

2016-08-03

2014年天津市中小型创新基金项目(14ZXCXGX00334)

元磊(1991-),男,天津理工大学机械工程学院硕士研究生。