转炉底吹工艺在迁钢的应用及优化

2017-07-01刘芳

刘芳

转炉底吹工艺在迁钢的应用及优化

刘芳

(中冶京诚工程技术有限公司,北京100176)

介绍了转炉底吹工艺的概况和特点,详细论述了转炉底吹气体、供气元件及工艺流程的选择方法及优缺点。其在迁钢210t转炉上的应用表明,底吹阀门站管路的布置和阀门的优化设计取得了良好的使用效果和经济效益。

转炉;底吹工艺;管路布置

0 前言

我国转炉底吹技术近几十年取得了很大进步,转炉底吹气源已有N2、Ar、O2、CO2等多种气源,底吹供气元件也多样化,通过对供气元件的材质、成型工艺、结构、供气元件保护砖的改进,并且优化了转炉炉底砌筑工艺、复吹工艺及维护制度,从而大大提高了转炉复吹系统的寿命。例如鞍钢AFC复吹系统底枪的平均寿命已达1350炉;武钢采用复吹气源Ar-N2切换的工艺,使供气元件的寿命已与炉龄同步,其中炉衬侵蚀量为0.2 mm/炉;宝钢采用的LD-CB工艺,炉衬平均侵蚀量为0.35 mm/炉。国内很多企业还开发了复吹供气系统的设计软件、多种气源的底吹供气元件的设计和制造技术,其中某些供气元件的理化指标已达到国外同类产品的水平。

迁钢210 t转炉成功的底吹工艺优化及生产经验,使我国的转炉底吹工艺更加成熟,值得在今后的设计及工程建设、系统改进时加以推广和借鉴。

1 转炉底吹工艺的选择

转炉顶吹氧气对熔池搅拌而言,存在搅拌死区,从而造成熔池成分和温度不均匀,且炉衬的侵蚀也很不均匀,尤其在炉役后期炉容比增大时尤为突出。二十世纪七十年代诞生了顶底复合吹炼工艺,经过几十年的实验及实践,顶底复吹工艺已基本成熟,即转炉在冶炼过程中炉顶顶吹O2配合炉底底吹惰性气体,对熔池进行均匀搅拌,可使熔池反应接近平衡,不仅提高钢水质量,降低吨钢成本,还可增加转炉的灵活性和适应性,提高转炉熔化废钢的能力,从而可按市场废钢和铁水价格的变化灵活改变入炉废钢量,从而获得经济效益。

随着转炉溅渣护炉技术大大提高了转炉炉龄,转炉底吹供气元件的布置形式、数量、结构和材质则成为影响转炉全炉复吹的关键,底部供气元件是底吹工艺的技术核心。

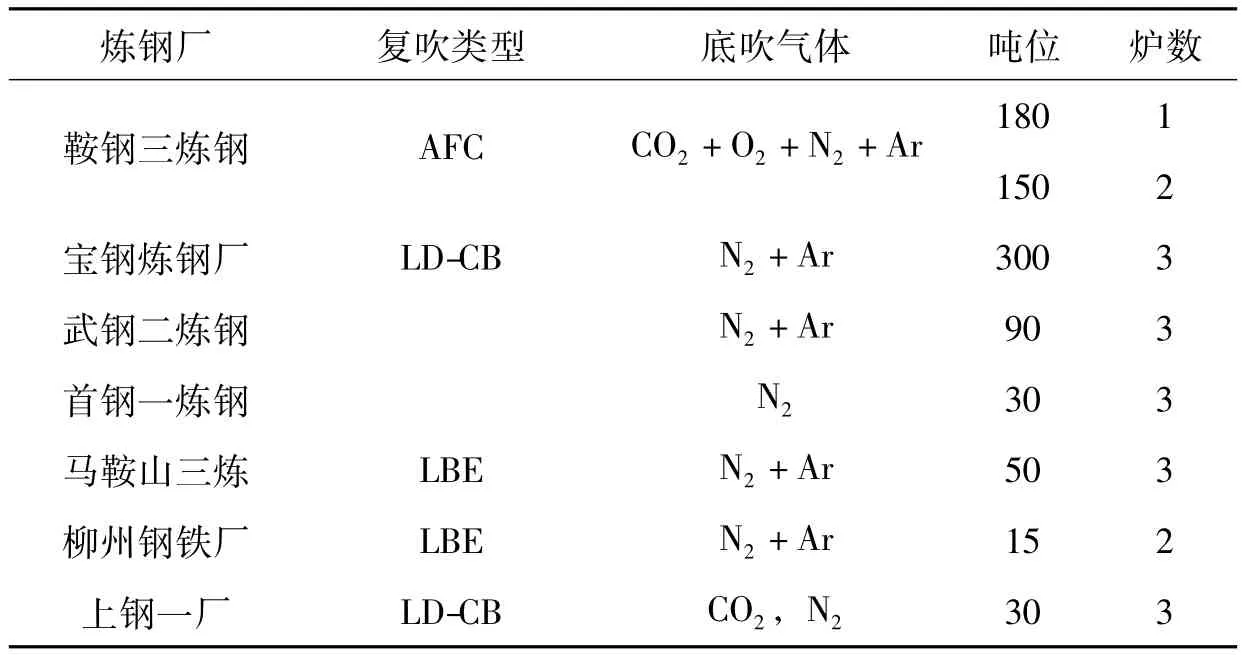

1.1 转炉底吹气体的选择

转炉底吹气体的种类有很多,例如N2、Ar、O2、CO2、CO、混合气CxHy(N2+Ar、CO2+N2等)、CaCO3粉和天然气等。国内炼钢厂通常选择惰性气体氮气和氩气作为底吹气体,例如武钢、太钢、首钢等,也有部分炼钢厂选择二氧化碳作为底吹气体,例如鞍钢、宝钢的某些转炉钢厂。我国部分炼钢厂转炉复吹类型和底吹气体如表1所示。

转炉复吹系统如何选择底吹气体,应综合考虑底吹气体对钢水质量、生产成本、耐材寿命的影响以及气体来源等因素。不同底吹气体的优缺点如表2所示。

表1 我国部分炼钢厂转炉复吹类型和底吹气体Tab.1The type of combined blowing of converter and bottom gas in some steelmaking plant domestic

表2 各底吹气体的优缺点Tab.2The merit and demerit of some bottom gas

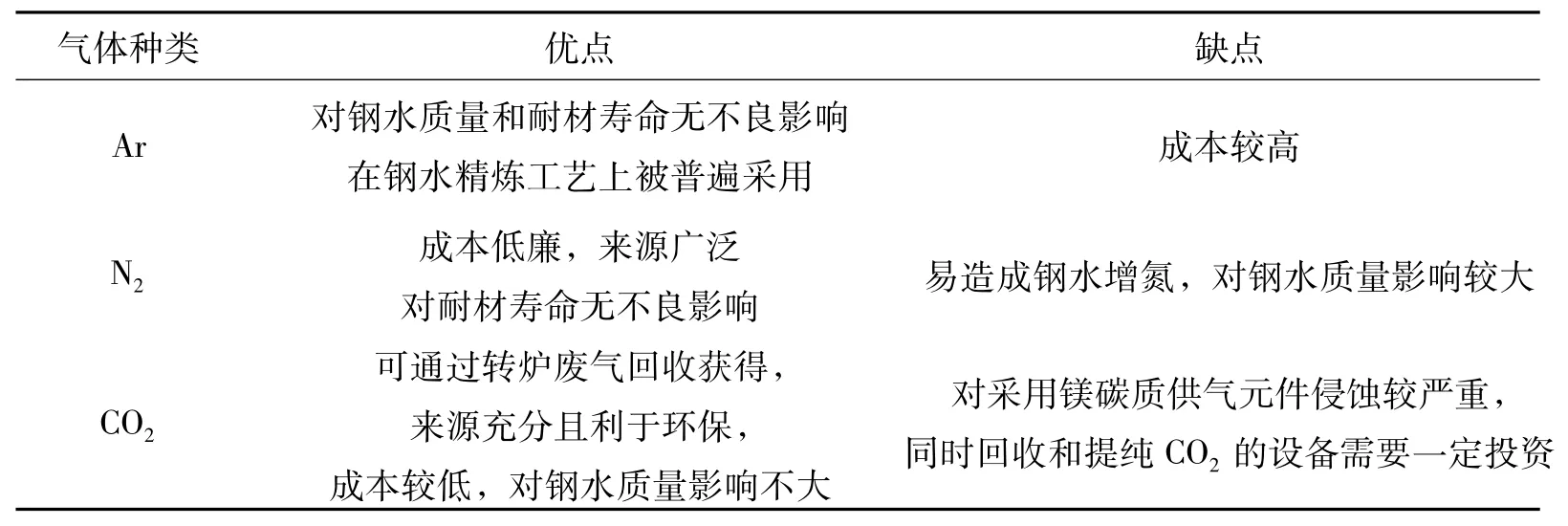

1.2 转炉底吹供气元件的选择

转炉底吹技术的发展过程实质上就是底吹供气元件的改进和完善的过程。底吹供气元件可分为喷嘴和砖型两大类,其中喷嘴型分为:单管型,套管型,环缝型(单环缝型、双环缝型);砖型分为:弥散型,缝隙式组合砖,直孔型,多孔型MHP,环缝管式直孔砖,类环缝式喷嘴。表3对比了几种典型的底吹供气元件的特点。

转炉底吹系统不仅选择好底吹气体,还应根据底吹气体选择合适的底吹供气元件、底吹阀门室的供气流程布置和仪表阀门,这样才能增强底吹熔池搅拌,提升底吹系统的使用寿命,也会对冶炼钢种的质量和经济效益产生一定的影响。

1.3 转炉底吹工艺流程优缺点

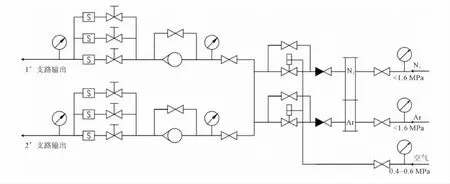

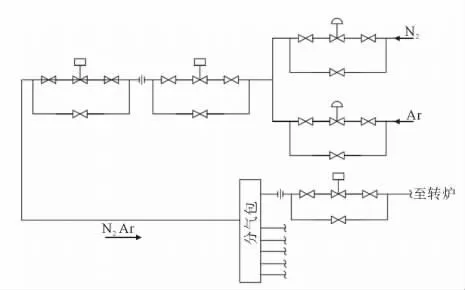

转炉底吹工艺流程为:底吹气体在底吹阀门站经压力和流量调节后通过转炉托圈耳轴上的旋转接头供给转炉炉底的各个透气元件,在冶炼时,底吹气体通过透气元件吹入熔池。南钢和武钢的转炉底吹供气系统,如图1、2所示。

底吹阀门站内为底吹系统供气管路、控制、检测仪表用气管和仪表阀门的组合。控制阀门的远传信号输入设在转炉主控室,并在操作台上进行显示。阀门站内主气源有压力调节,快速切断,压力检测等控制措施;主气源分配给若干支管,支管上均分别安装有流量检测、调节,压力测量等控制措施。

图1 南钢转炉底吹系统图Fig.1The system diagram of converter bottom blowing in Nangang

图2 武钢转炉底吹系统图Fig.2The system diagram of converter bottom blowing in Wusteel

2 底吹工艺在迁钢转炉上的应用及优化

迁钢第二炼钢厂共有两座210 t转炉,转炉配置底吹系统,底吹系统中含有一个底吹阀门室,底吹搅拌用惰性气体为氮气和氩气,相互切换,这两种气体在底吹阀门室经压力和流量调节后,由各供气管路,经由转炉耳轴处的旋转接头,供给转炉炉底的各透气元件。

此套底吹系统采用大幅度可调多点底吹工艺,有自动和手动两种供气调节方式,以自动调节为主,可实现主控室计算机自动化控制。

2.1 迁钢第二炼钢厂210 t转炉主要参数

转炉主要技术参数

每炉平均出钢量/t210

每炉最大出钢量/t220

炉身外径Φ/mm8 160

炉体总高/mm11 172

炉体砌砖后炉容/m3201.9

炉容比0.96

炉膛内径/mm5 800

熔池直径/mm5 632

熔池深度/mm1 660

炉口直径/mm3 220

出钢口与水平夹角/(°)10

炉壳与托圈连接方式弹簧板连接

修炉方式上修

2.2 迁钢210t转炉底吹系统布置及优化

迁钢第二炼钢厂复吹阀门室设置在两座210 t转炉之间,位于10.6 m转炉主操作平台下方,阀门室地坪标高5.0 m,占地127.5 m2(7.5 m× 17 m),内设6个复吹分配器,每3个分配器对应一座转炉供气,每个分配器分出4路支管,即一座转炉共计有12路底吹支管,通过转炉耳轴处的旋转接头,与转炉底部的供气元件相连。复吹阀门室系统图如图3所示。

图3 迁钢转炉复吹阀门室系统图Fig.3The system diagram of converter bottom blowing in Qiangang

转炉底吹搅拌用惰性气体为N2和Ar,相互切换,底吹搅拌气体供给参数如下:

供气压力(阀门站入口)

Ar/MPa1.7~2.5

最低压力/MPa1.0

吨钢设计供气强度

Ar/Nm3·min-10.03~0.15

N2/Nm3·min-10.03~0.15

预留最大供气强度/Nm3·min-10.25~0.3

供气时间

Ar/min·炉-115~17

N2/min·炉-121~23

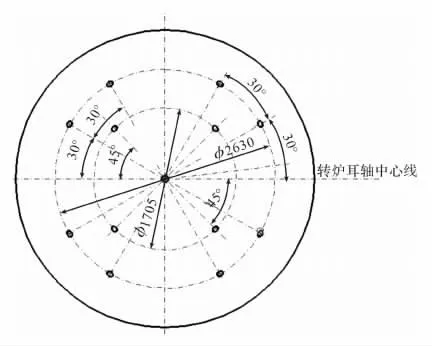

迁钢210 t转炉炉底底吹砖的布置选用12块底吹砖,按转炉耳轴中心线对称布置,如图4所示。这种布置使得底吹更加均匀稳定,同时考虑到在个别底吹砖发生故障时,底吹仍然可以工作,并在气路设计及研发时,采用高压气体进入复吹阀门室,经调压后进行底吹操作,这样在底吹砖发生堵塞时,可将该气路调节到高压状态,将底吹砖的堵塞吹开。

图4 迁钢转炉底吹元件位置分布图Fig.4The layout of converter’s bottom blown elements in Qiangang

迁钢底吹系统选用了双环缝式底枪,双环缝式供气元件的缝隙较小,能长期在气源低压、小流量的情况下工作,且不易堵塞,若意外堵塞时,将底吹气源压力调大即可吹开,并能在冶炼初期快速形成炉渣蘑菇头。

在气路的设计及研发上,管道的旁通气路阀门为外螺纹针型截止阀,而传统的设计大多使用的为普通截止阀,如上文中南京钢厂和武钢的转炉底吹供气系统图所示。针型截止阀是一种可以精确调整的阀门,比其他类型的阀门能够承受更大的压力,且密封性能好。在转炉底吹过程中将供气强度调节到较小时,使用针型截止阀可使管路不会产生瞬时“真空”,避免了对管路上的计器仪表的损害,提高了底吹的可靠性和仪表的使用寿命。此外,针型截止阀还具有安装拆卸方便,针连接紧固,有利于防火、防爆,耐压能力高,使用寿命长等优点。即使针型截止阀密封面损坏,也只需要更换密封零件,即可继续使用。

迁钢底吹吹系统可实现大压力、大调节比、持续稳定的供气特点,保证透气元件在溅渣护炉条件下能持续稳定畅通供气;同时底吹气量在吹炼过程中可快速调节,氮气、氩气可快速自动切换,适应各钢种的生产冶炼。

2.3 使用效果和经济效益分析

2009年10月迁钢第二炼钢厂转炉投产,并实现了顶底复吹冶炼工艺,且复吹效果良好。经过优化设计后的底吹系统,在生产中运行可靠。

迁钢采用转炉复吹工艺,缩短了转炉冶炼周期、改善了转炉化渣条件,从而取得了较为明显的冶金效果和经济效益,主要有以下几点:

(1)冶炼终点钢水的[%C][%O]为0.258%~0.267%,接近于1700℃时[%C][%O]的平衡值00.257%;

(2)冶炼终点钢水中氮含量典型值为2.6× 10-7和2.4×10-7。

(3)由于底吹气体具有强搅拌作用,使熔池中[C]和[O]反应趋于平衡,钢水中的[O]含量下降。同时,熔池搅拌促进炉渣中(FeO)同熔池中的碳等元素反应,使渣中(FeO)下降。在相同冶炼条件的炉次中,顶底复吹炉次较顶吹炉次渣中(FeO)含量明显下降。

(4)Mn的氧化还原反应主要发生在钢渣界面,由于顶底复吹转炉炉渣中的氧化铁含量比顶吹转炉的低,钢中Mn的氧化量减少,所以,顶底复吹转炉终点[Mn]相对提高,顶底复吹转炉的终点[Mn]磷含量平均为0.103%,顶吹转炉的终点[Mn]磷含量平均为0.079%,终点Mn提高降低了Mn合金消耗,从而节约了铁合金。

(5)转炉底吹元件寿命已实现与转炉炉龄同步,转炉平均炉龄6 900炉,最长炉龄能达到7 600炉。

(6)迁钢转炉底吹的设计优化,使转炉的底吹系统更加稳定。转炉底吹系统的使用可使冶炼成本降低,按t钢成本降低5元计算,迁钢第二炼钢厂年产钢水370万t,年经济效益可达1 850万元。

3 结束语

由于顶底复吹转炉综合了顶吹转炉反应速度快,底吹转炉吹炼平稳的优点,同时避免了顶吹转炉易喷溅、底吹转炉不易化渣的缺点,所以大型转炉炼钢厂均采用了该项工艺。

迁钢复吹工艺上供气压力、供气元件的优化从设计和生产实践上为生产缩短了冶炼周期,降低了复吹系统供气元件的损耗,减少铁损,提高了冶炼效率和成本,值得在今后的设计及工程建设、系统改进时加以推广和借鉴,使我国的转炉复吹工艺更加成熟。

[1]许春雷,裴云毅,蒋晓放,等.炼钢连铸[M].北京:兵器工业出版社,2001.

[2]李凤喜,李建民.复吹转炉溅渣护炉实用技术[M].北京:冶金工业出版社,2004.

[3]佟溥翘,赵进宣,郑从杰,等.复吹转炉环缝式底吹供气元件的开发与应用[A].第七届中国钢铁年会论文集[C].北京:冶金工业出版社,2009.

[4]李东,胡加学.国内复吹转炉底吹元件研究应用现状及展望[J].中国冶金,2012,22(02).

[5]焦兴利,杨利彬,刘浏,等.马钢300 t转炉长寿复吹工艺[J].钢铁研究学报,2012,24(12).

[6]赖兆奕,谢植,钟良才.90 t复吹转炉底吹工艺优化与应用[J].炼钢,2008,24(01):5.

[7]郑力宁,皇祝平,佟溥翘,等.宏发炼钢厂180t转炉复吹技术优化改造[J].钢铁,2008,43 (08).

[8]蒋晓放,牟济宁,章耿.宝钢转炉复吹技术的进步[J].宝钢技术,2005(06).

[9]杨文远,王明林,崔健,等.大型转炉复吹技术的研究[J].钢铁,2011,46(05).

[10]梁庆,何宏侠.长寿复吹转炉冶炼技术在重钢的应用[J].炼钢,2005,21(06).

[11]乔庭鹤.复吹转炉底吹供气元件的优化研究[D].辽宁:辽宁科技大学,2015.

[12]徐国义.复吹转炉冶炼综合指标及底吹效果的研究[D].辽宁:辽宁科技大学,2014.

[13]贺智勇,李林,于力,等.复吹转炉用供气元件技术的发展[J].炼钢,2005,21(01):50.

Application and majorization of converter bottom blowing in Qian’an steelmaking

LIU Fang

(MCC Capital Engineering&Research Incorporation Limited,Beijing 100176,China)

The profile and characteristic of the converter bottom blowing are introduced and analyzed in details.Discussed the selection methods of bottom gas,blowing elements and technological process.Analyzed the advantage and disadvantage for each method.The application of bottom blowing in 210 t converter of Qian’an Steelmaking showed that good using effects and economic benefits were achieved by the rational layout of pipe route in valve station and the optimization design of the valve in bottom blowing system.

converter;bottom blowing;layout of pipe route

TF748

A

1001-196X(2017)01-0024-05

2016-03-16;

2016-04-18

国家自然科学基金(51374022)

作者简介:刘芳(1984-),女,工程师,研究方向:炼钢工艺设计与研发,钢铁工程项目控制管理。