连铸机液压系统新管路清洗方法的应用

2017-07-01陈国防丘铭军李博解通护张永锋宁博

陈国防,丘铭军,李博,解通护,张永锋,宁博

连铸机液压系统新管路清洗方法的应用

陈国防1,丘铭军1,李博2,解通护1,张永锋1,宁博1

(1.中国重型机械研究院股份公司,陕西西安,710032;2.西安现代控制技术研究所,陕西西安,710111)

针对伊朗某钢厂连铸机液压系统安装工期紧张及冲洗时间短的要求,提出了一种新的管路清洗方法,该方法省却了管路酸洗过程,直接进行管路油洗。并详细论述了该液压系统的管路安装、短接和打压、一次冲洗、二次冲洗、管路恢复等过程。实践证明,该清洗方法周期短,且液压系统的运行稳定。

连铸机;液压系统;管路冲洗

0 前言

连铸机液压系统主要用于大包升降、包盖旋转和升降、中包升降和对中、结晶器振动、扇形段辊缝夹紧和驱动辊压下、脱引锭、切割移动辊道、推钢机和大包滑动水口控制等等。连铸机液压系统的工作压力为20 MPa,最大流量达到600 L/min,采用阻燃或难燃介质,如脂肪酸脂、抗磨液压油等。连铸机液压系统比较复杂,管路种类繁多,管路的直径一般在12~133 mm之间,每台连铸机管道长度可以达到数千米,位置高差近20 m。由于液压系统中的伺服阀和比例阀对油液清洁度比较敏感,所以为保证系统工作的可靠性,就必须对液压系统进行冲洗,清除液压设备内部和管道残留的污染物,使系统清洁度达到生产要求。

1 传统液压管路的冲洗方法

由于连铸机的工作环境比较恶劣且对液压系统的可靠性要求比较高,因此连铸机液压系统管路大多采用优质不锈钢管,管路冲洗一般包括酸洗和油洗两个过程。管路酸洗是通过化学作用将管路表面上的氧化物和油垢除掉,以获得光泽的金属表面,保证管路内壁的清洁度。目前管路酸洗常采用槽式酸洗法和管内循环酸洗法两种。管道循环酸洗适用于大量的、集中的、清洁度要求高的管路工程;而对于一些管径较大、长度较短的管路工程,采用槽式酸洗更为合适。管路油洗必须在管路酸洗和二次安装完毕后较短时间内进行。其目的是为了清除管内在酸洗及安装过程中以及液压元件在制造过程中遗落的机械杂质或其他微粒,达到液压系统正常运行时所需要的清洁度,延长系统中液压元件的使用寿命。主要有站外循环冲洗(一次冲洗)和站内循环冲洗(二次冲洗)。液压系统通常采用先站外循环冲洗后站内循环冲洗的方式,以达到提高冲洗效果,缩短冲洗周期的目的。

2 某液压系统管路冲洗新方法

中国重型机械研究院股份公司为伊朗某钢厂承建的一机两流板坯连铸机项目,工期比较紧张,安装周期较短,留给液压管道冲洗的时间很短暂。该项目液压设备的管道及管道附件都采用了优质不锈钢材料,在安装过程中采用了氩弧焊接技术,并采用焊后采用压缩空气吹扫,大大减少了管路中焊渣等固体颗粒物残留因此,该连铸机液压设备管路安装时省略了酸洗过程,只采用了油冲洗,大大节省了安装周期和工程造价。而后的应用实践表明,这种方法对于连铸机的正常工作未产生明显的影响,完全能满足设备工作的要求。

该板坯连铸机为一机两流,液压系统配备了一个主机液压站,一个出坯区液压站,一个滑动水口液压站,两个振动液压站,一个维修区液压站以及众多液压阀台、阀装置及液压缸。液压系统工作压力为21 MPa,最大单缸流量为540 L/ min,管路总长度达到5 000 m以上,执行机构多,原理复杂,冲洗难度大。本文仅分析出坯区液压系统油冲洗的过程,其他子系统与此类似,不再赘述。

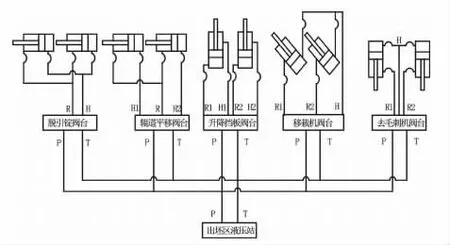

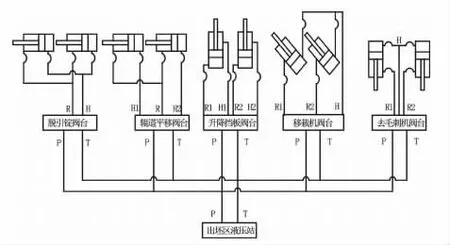

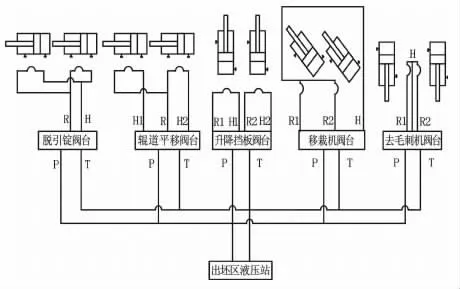

出坯区液压系统由一个液压站及五个液压阀台组成,阀台分别为脱引锭阀台、辊道平移阀台、升降挡板阀台、移栽机阀台和去毛刺机阀台,图1为出坯区液压系统原理示意图。出坯区域长度达一百多米,管道分布广,管道通径大,需要的冲洗流量大。安装时的液压系统管道油冲洗的流程如图2所示。

2.1 管路安装

图1 出坯区液压系统原理示意图Fig.1Hydraulic system flow sketch diagram of runout area

图2 管道油冲洗流程Fig.2Pipeline oil flushing process

管路的安装遵循“JB/T 5000.11-2007重型机械通用技术条件配管”和液压配管图中提出的适用于该项目的技术要求。根据设计要求,管道安装采用一次安装的方法进行,即除管子冷弯和管路可拆部分的焊接外,管与管,管与接头、法兰、管路附件的联结,均在实际安装位置上进行一次焊接完成。安装过程中的新措施,也安装过程中,采取管道吹扫和探伤应用等新措施,保证了管路内部的清洁和焊缝的质量,也大大减少了管路打压和冲洗的时间。管路的吹扫和安装穿插进行,一部分管路预制完毕,就使用干净的压缩空气或氮气进行管路内部吹扫,然后再进行装配,管路安装结束也就意味吹扫工作的完成,可最大化的提高工作效率。通过检验管路焊缝内部质量是否合格,保证管路安装的可靠性。管路的焊缝检测采用X射线探伤,也是与管路的安装及吹扫穿插进行。

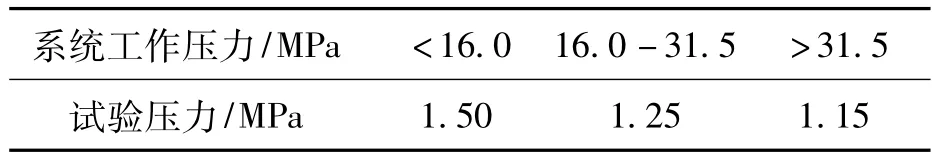

2.2 管路短接与打压

管路短接是用用高压软管将液压站、、蓄能器装置、液压阀台及执行机构(液压缸和马达)之间的管路短接,即将液压设备排除在外,把其对应的中间配管组成一个个回路。短接时注意将液压设备和中间配管的接口密封好,防止污染物的入侵。管路的打压就是对中间配管的焊接部位和管件连接处进行耐压试验,以检验安装质量。液压管路的管路试验压力应符合表1中要求。

表1 管路试验压力Tab.1Pipeline test pressure

该系统安装采用气液增压器对液压管路进行打压,如图3所示。相比于使用液压油进行打压,其用气液增压器采用干净的压缩空气作为介质,预防了管路内部的二次污染;绿色环保,节省了液压油,减少了安装成本;打压安全性更好;打压后液压系统管路恢复时间减少,提高了工作效率。

因出坯区液压系统管路回路比较多,可以将其分割成不同的区域逐一进行。

图3 气液增压器Fig.3Air-hydraulic booster

2.3 管路一次冲洗

在管路短接的基础上将一次冲洗液压站接入中间配管就组成了冲洗回路常规的一次冲洗采用将中间配管与阀台连接管路拆开,用软管或接头将阀台短接,冲洗时油液不经过阀台;该,将阀台上的方向阀用定做的冲洗板所代替,冲洗时油液经过阀台。新方法将阀台上的油路块接入冲洗回路,一定程度上减少了二次冲洗的时间;也不用反复拆装管路,减少了工作量;同时操作便利;且冲洗板可以重复使用。

管路一次冲洗时的参数选择和应考虑的因素:①冲洗流量,对管路的管径和回路的数量进行计算,确保冲洗站能提供使油液能成紊流状态的流量,否则就再分段逐一冲洗;②冲洗压力,冲洗时保持冲洗站出口压力为至少为3~5 MPa;③冲洗温度,冲洗温度保持在40~55℃,同时保持冲洗的连续性,无特殊原因不得停止;④振动,为彻底清除粘附在管壁上的焊渣和杂质,在冲洗过程中每间隔一段时间用木锤或橡胶锤沿管线从头至尾进行敲打振动。重点敲打焊口、法兰、变径、弯头及三通等焊接部位;⑤滤芯,冲洗用滤芯精度等级应高于系统滤芯等级,由于系统中有伺服和比例系统,建议滤芯精度采用3 μm和5 μm。在冲洗过程中要注意过滤器的压差指示器,如压差超过极限值要立即更换滤芯,如压差指示器长期不动作要检查滤芯安装是否正确。

2.4 管路恢复与吹扫

管路的恢复主要包括液压站、液压阀台和蓄能器装置管路与中间配管的连接,执行机构(油缸和马达)仍然要保持短接状态以进行二次冲洗。为了达到比较好的冲洗效果,一次冲洗液压油和工作油是不同的,其工作黏度要比工作油要低一些。该系统冲洗油是32号矿物油,而工作油为68号矿物油和脂肪酸脂。为了不影响工作油的正常使用,在管路恢复时尽量将冲洗油放干净。对于位置低的管路仅靠重力是无法将油液排出来的,需要借助干净的压缩空气或氮气来吹扫,以达到排油的效果。

2.5 管路二次冲洗

因为一般制造厂只进行了液压设备的动作试验,并没有进行严格的冲洗和检测,液压设备中的清洁度往往达不到系统要求,所以二次冲洗主要冲洗液压设备,如液压站、液压阀台和蓄能器装置等;同时二次冲洗采用低压冲洗,能够检测在管路和设备等连接处是否存在泄漏;由于二次冲洗已经将液压站、液压阀台和蓄能器装置等接入冲洗回路,且部分液压元件已经上电。通过二次冲洗,可以排除液压设备中工作异常的元件和管件。

二次冲洗在保证合适的冲洗流量、压力和温度情况下,定时采用油污染测定仪测定清洁度,在油液清洁度达到系统所要求的等级后结束。管路二次冲洗的原理示意图如图4所示。

图4 二次冲洗原理示意图Fig.4Second flushing flow sketch diagram

2.6 管路恢复与保压

二次冲洗完成后,即可恢复执行机构(油缸和马达)管路的连接。液压设备在制造厂中已经保压,中间管路在一次冲洗前已经打压测试,所以这个阶段的保压主要是针对冲洗过程中拆装的管路连接处进行测试。保压的压力值设置见表1,在升压过程中应逐渐分段进行,不可一次达到峰值,每升高一级时,应保持几分钟,并观察管路是否正常。保压时如有故障需要处理,必须先卸压;如有焊缝需要重焊,必须将该管卸下并在除净油液后方可焊接,焊后要处理干净才能接进系统中。

3 结论

针对伊朗连铸机液压系统安装工期紧张及管路冲洗时间短的要求,采用了一种新的液压管路冲洗方法,按时完成了液压系统管路的清洗。相比常规的冲洗方法,该法具有节约成本、周期短和冲洗效果好的特点。自连铸机投产半年来,液压系统运行稳定,未出现由管路污染导致的故障,故这种方法在连铸机液压系统中可以大力推广和应用。

[1]中国重型机械工业协会.重型机械标准[M].北京:云南科技出版社,2007.

[2]雷天觉.液压工程手册[M].北京:机械工业出版社,1990

[3]成大先.机械设计手册[M].北京:化学工业出版社,2007.

[4]韩桂华.液压系统设计技巧与禁忌[M].北京:化学工业出版社,2011.

[5]张利平.液压工程简明手册[M].北京:化学工业出版社,2011.

[6]裴保华.液压钢管的快速循环冲洗技术与装置[D].西安:西安建筑科技大学,2004.

[7]张金和.管道安装工程手册[M].北京:机械工业出版社,2006.

[8]耿艳辉,詹晨菲.液压系统长大管路的清洗[J].液压气动与密封,2012:1-2.

[9]贾铭新.液压传动与控制[M].北京:国防工业出版社,2000.

[10]张利平.液压传动系统设计与使用[M].北京:化学工业出版社,2010.

[11]梁智权.流体力学[M].重庆:重庆大学出版社,2002.

[12]李甲三.关于液压管道化学冲洗[J].流体传动与控制,2007(7),2-3.

A new method of pipeline flushing for CCM hydraulic system

CHEN Guo-fang1,QIU Ming-jun1,LI Bo2,XIE Tong-hu1,ZHANG Yong-feng1,NING Bo1

(1.China National Heavy Machinery Research Institute Co.,Ltd.,Xi’an 710032,China; 2.Xi’an Modern Control technology Research Institute,Xi’an 710111,China)

As the erection and piping flushing period was short for CCM hydraulic system in Iran steel company,a new method used for hydraulic system piping flushing was put forward,it directly carried out oil piping flushing without piping pickling.Process for piping erection,short-connected,pressure test,primary flushing,second flushing,regain and so on was related and analyzed.The practice showed that the method was short period and the hydraulic system had a stable operation.

CCM;hydraulic system;piping flushing

TF777

A

1001-196X(2017)01-0020-04

2016-08-09;

2016-09-15

陈国防(1985-),男,中国重型机械研究院股份公司工程师,从事专业:液压传动与控制。