固体发动机界面结构试件脱粘健康监测研究*

2017-06-19张守诚屈文忠

张守诚,屈文忠,肖 黎

(武汉大学 工程力学系,武汉 430072)

固体发动机界面结构试件脱粘健康监测研究*

张守诚,屈文忠,肖 黎

(武汉大学 工程力学系,武汉 430072)

以复合材料壳体和绝热层脱粘模型试件为对象,利用粘贴于壳体外表面的压电主动激励传感器,基于高频机电阻抗方法,对模拟药柱/绝热层界面脱粘的结构健康状态监测进行了数值仿真和实验研究,得出了不同脱粘损伤工况下的导纳频谱曲线,计算了能表征脱粘程度的平均绝对偏差损伤指标。结果表明,高频机电阻抗方法可利用粘贴于壳体外表面的压电传感器有效地识别内部结构的界面脱粘,相比于传统检测方法,能实现实时的结构健康监测,损伤指标能量化表征脱粘程度,实验采用的两种压电传感器中,MFC传感器较PZT传感器更适合于曲面固体发动机壳体脱粘检测,为开展实际工况下的固体发动机药柱结构界面脱粘损伤监检测工作提供理论与技术支撑。

固体发动机;界面脱粘;结构健康监测;机电阻抗方法;有限元分析;平均绝对偏差

0 引言

对固体发动机关键部位的界面脱粘状态有效地进行结构健康监测,判定界面完整性状态,将对固体发动机贮存及寿命评估起到重要的保障作用。因此,对固体发动机结构界面状态进行有效的健康监测具有极其重要意义,也是目前国内外研究的热点之一[1-2]。

在固体发动机健康监测领域,国内外的一些学者做了相关研究。邢耀国等阐述了近年来固体火箭发动机状态监测领域采用的新技术和失效判定领域的一些进展,展望了该领域未来的发展趋势[3-4]。Qing等利用Lamb波,对发动机壳体进行了损伤检测实验[5]。高鸣等提出了固体仪器发动机概念,设计了固体仪器发动机粘接界面应力监测系统,并进行实验验证[6]。张波等设计了固体火箭发动机健康监测系统的具体方案,并对该系统的未来发展趋势和应用前景进行了展望[7]。Chelner等利用界面应力温度传感器,对固体火箭发动机界面脱粘进行了研究[8]。

固体发动机界面脱粘的传统检测方法主要有红外检测技术、X射线检测技术、超声检测技术等[9],但均无法对界面脱粘损伤进行实时的结构健康监测,评估其缺陷发展状况。近年来,一种新兴的损伤监检测方法即高频机电阻抗方法,通过压电传感器粘贴于被测结构表面进行测量,利用压电传感器的机电耦合特性反映出被监测结构的状态,为固体发动机界面结构的实时健康状态监测提供了新的思路。

在1994年,机电阻抗方法由Liang等首次提出[10]。此后,国内外学者利用机电阻抗方法,进行了大量的结构损伤监检测研究,取得了巨大进展。Giurgiutiu等利用机电阻抗方法,对老化航天器进行了健康评估,开拓了该方法在航空领域应用[11]。Park和Inman等对该方法做了很好研究综述[12-13]。Lim和Soh等研究了如何建立更加精确的机电阻抗模型及优化阻尼模型等[14]。Na和Lee等研究了提高机电阻抗方法混凝土损伤检测能力的技术[15]。王强等进行了机电阻抗方法结构损伤监测机理研究,并在铝板上进行了测试实验[16]。王涛等进行了基于压电阻抗技术的螺栓松动检测试验研究[17]。机电阻抗方法对混凝土结构和金属材料的损伤检测都取得了巨大发展,特别是金属材料壳体检测已成熟多样,机电阻抗方法对金属材料的损伤检测特别敏感,采用低频激励就能获得较好的实验效果,而对于复合材料壳体,由于其高阻尼特性和结构的复杂性,以往的检测方法程序复杂,成本高,采用高频激励的机电阻抗法,获得共振频率处的峰值差异,能够实现复合材料壳体实时的结构健康监测。

本研究利用粘贴于复合材料壳体外表面的压电传感器,基于高频机电阻抗方法,对固体发动机绝热层/药柱界面脱粘的结构健康状态监测进行了数值仿真,并以复合材料壳体/绝热层/模拟推进剂橡胶材料的模型试件为对象,进行了界面脱粘损伤监检测的实验研究,得到了有益结果。

1 机电阻抗方法界面脱粘健康监测原理

固体发动机结构界面出现脱粘等损伤时,结构的机械阻抗发生变化。目前,直接测量机械阻抗的方法一般均采用低频激励,而结构脱粘等小损伤只对高频敏感。因此,在对界面脱粘进行损伤监测时,宜采用高频激励的机电阻抗方法。机电阻抗方法基本原理是利用粘贴于被测结构表面的压电传感器的机电耦合特性,测量得到电阻抗信号(导纳频谱曲线),反映出被测结构机械阻抗信息,通过比较健康状态和损伤状态下导纳频谱曲线的变化,计算得到表征损伤程度的统计指标,可准确定量地识别结构损伤。机电阻抗方法相比其他传统损伤检测方法具有明显优势,其工作范围是在压电传感器所在位置的小范围内,不受边界条件影响,不需要对结构进行拆卸就能进行检测,且采用高频激励,对微裂纹和小面积脱粘等微小损伤非常敏感,能够实现对结构界面脱粘的实时健康监测。

在构建机电阻抗理论模型时,本文主要讨论利用压电片的机电耦合特性,通过压电片的电阻抗信号反映出被测结构机械阻抗的信息,揭示其机理,而不着重考虑理论模型对于实际三维结构模拟的相似性,并且由于模型的复杂性和求解的困难性,目前二维阻抗模型和三维阻抗模型还难以用于结构的健康监测实践当中[18]。因此,文中采用物理意义清楚,便于结构参数识别和健康监测的一维阻抗模型。由压电片(PZT)驱动的一维机电耦合阻抗模型表达式如下[19]:

(1)

式(1)表明,压电片的机电耦合阻抗信号不仅与压电材料性质有关,还受到结构的机械阻抗影响,与激励频率有关,能反映出结构在高频段的阻抗变化。

利用机电阻抗方法进行损伤程度评估时,通过分析损伤前后压电阻抗(导纳)信号谱的偏离程度,对损伤程度进行判别,通常采用统计量衡量,统计量偏差越大,表示损伤越严重,可对结构损伤程度定量处理。常用的统计量是平均绝对偏差(MAPD,MeanAbsolutePercentageDeviation),定义为[20]

(2)

式中n为数据点的数目;Ri,1为结构健康状态导纳信号;Ri,2为结构损伤状态导纳信号。

2 药柱结构界面脱粘损伤检测数值仿真

本章利用通用有限元软件ANSYS平台,进行基于高频机电阻抗方法的固体发动机绝热层/药柱界面脱粘损伤检测数值仿真。图1是1/30固体发动机结构界面的三维有限元模型。

如图1所示,固体发动机三维有限元模型包括复合材料壳体、绝热层、药柱结构和压电片,共62 357个节点和56 200个单元。其中,利用SOLID5耦合场单元来模拟PZT片,在PZT片上表面施加正电压,下表面施加零电压。压电片材料参数如式(3)~式(5)所示,其中[c]为刚度矩阵,[ε]为介电常数矩阵,[e]为压电应力矩阵。PZT片的密度为ρ=7 550 kg/m3。

(3)

(4)

(5)

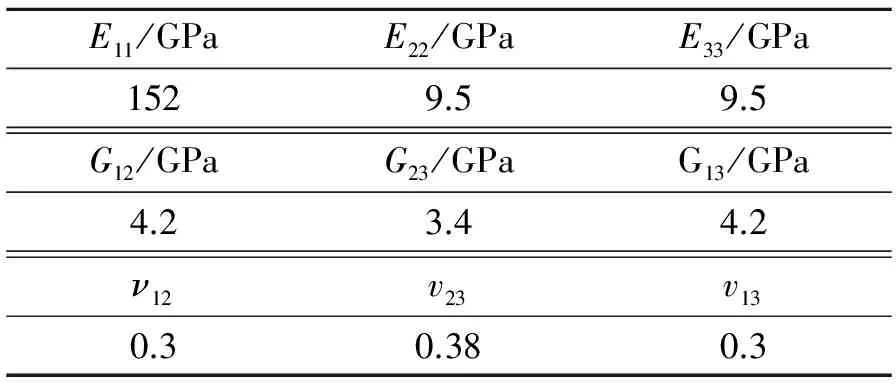

利用SOLID46单元模拟复合材料壳体,厚度2 mm,密度1 540 kg/m3,材料参数如表1所示。绝热层和药柱结构利用SOLID45单元进行模拟。绝热层厚度3mm,材料参数如表2所示。

表1 复合材料壳体材料参数

表2 药柱结构和绝热层材料参数

通用有限元软件ANSYS中的谐响应分析功能用来计算压电片在简谐电压载荷作用下的阻抗(导纳)信号的稳态响应。固体发动机结构是典型的高阻尼材料结构,且不同材料阻尼相差很大。为简单起见,本文数值仿真中采用Rayleigh 阻尼模型,其表达式为

(6)

式中α和β分别为质量阻尼系数和刚度阻尼系数。

仿真中α=0,β取值为1.2×10-7。刚度阻尼系数在数值计算中起主要作用,仿真中β取值较大,以模拟高阻尼的发动机结构。

本研究进行固体发动机绝热层/药柱界面脱粘数值仿真时,首先通过模态分析确定脱粘损伤的敏感频率段,以避免通过反复试算盲目选取阻抗谱频率段的通常做法。模态分析发现,在93 kHz左右,局部振型在脱粘损伤处有明显变化。因此,选取数值仿真的脱粘敏感频率段为包含93 kHz的较低频段10~100 kHz。仿真中,模拟了4种界面脱粘工况:(1)无脱粘(完整状态);(2)脱粘面积为(5×5) mm2;(3)脱粘面积为(10×10 )mm2;(4)脱粘面积为(20×20 )mm2。

图2和图3分别为各种工况下的导纳实部频谱曲线和损伤指标MAPD统计值。

从图2和图3可看出,与无损伤工况下的导纳频谱曲线相比,损伤工况下的导纳频谱曲线存在明显区别,界面脱粘导致了结构的局部共振频率在一些波峰处发生偏移,且共振频率点处峰值产生变化。随着脱粘区域面积的增大,导纳实部频谱曲线的差别越明显,MAPD的值也随之单调增大。数值仿真结果表明,利用机电阻抗方法,通过比较健康和损伤状态下的导纳频谱曲线,可准确地识别固体发动机绝热层/药柱界面脱粘损伤。在量化表征界面脱粘程度时,MAPD值随着界面脱粘程度的增大而单调增大。

进一步探究固体发动机绝热层/药柱界面脱粘损伤检测数值仿真结果,由于固体发动机是一种高阻尼的复杂结构,与金属结构相比,在一个较大的阻抗扫描频率范围内,并不会出现密集的共振峰值。对于固体发动机的多层界面结构,界面脱粘导致局部阻尼的增加和刚度的减小,这些改变导致了界面结构机械阻抗的变化。基于高频机电阻抗方法,利用粘贴于表面的压电传感器测得电阻抗信号,能有效反映发动机界面结构机械阻抗的变化,从而可实现从壳体外表面对固体发动机内部界面脱粘进行实时的健康状态监测。

3 量化表征脱粘程度实验研究

3.1 实验装置

实验装置如图4所示,模型试件包括几何参数为260 mm×220 mm×2 mm的炭纤维复合材料板、260 mm×220 mm×4mm的绝热层和200 mm×200 mm×2 mm的丁腈橡胶以模拟推进剂材料。1个PZT传感器(直径12 mm,厚度0.6 mm, STEMINC Ltd)和1个Macro-Fiber Composite (MFC)传感器(28 mm×14 mm×0.254 mm, Smart Material Corporation) 作为主动传感器,Agilent 4294A精确阻抗分析仪用于压电传感器阻抗(导纳)值的测量。

实验过程中,以丁腈橡胶片与绝热层之间不同的粘结面积来模拟固体发动机药柱/绝热层界面脱粘,共研究了以下4种工况:(1)无脱粘(完整状态);(2)脱粘面积为(50×200)mm2,脱粘程度25%;(3)脱粘面积为(100×200 )mm2,脱粘程度50%;(4)脱粘面积为(150×200 )mm2,脱粘程度75%。利用阻抗分析仪施加PZT和MFC传感器持续的1 V电压激励,与金属材料不同,金属材料通常采用低频激励即10 kHz以下,即能取得较好的实验效果,但复合材料固体发动机试件为高阻尼材料,需采用高频激励,以便了解其响应情况。因此,选取了一段较高的频率范围进行研究,扫频范围为10~600 kHz,采集电导纳信号,信号由实部和虚部组成。

3.2 实验结果分析

利用PZT传感器和MFC传感器测量,得到各种工况下的导纳频谱曲线,如图5所示。

从图5可看出,健康状态下的导纳频谱曲线与损伤工况下的导纳频谱曲线存在明显差异。由于界面脱粘损伤的产生,曲线波峰和波谷处的值发生显著的变化。尤其是从图5(b)可更明显看出,随着界面脱粘程度的增大,MFC的导纳频谱曲线呈现出整体往下偏移的趋势。比较PZT传感器和MFC传感器测量得到的导纳频谱曲线,可发现PZT传感器与MFC传感器的共振频率不同,相同频率范围内,MFC传感器的共振频率点多于PZT传感器。

从图5可看出,当PZT传感器的阻抗谱频率低于180 kHz,MFC传感器的阻抗谱频率低于280 kHz时,4种工况的导纳频谱曲线基本重合,说明低于这些频率时,机电阻抗方法对复合材料壳体/绝热层/橡胶材料的模型试件界面脱粘损伤检测并不敏感。分析原因为试件具有高阻尼特性,因此利用机电阻抗方法,对高阻尼模型试件进行结构健康监测时,需要采用高频激励。同时,可看出PZT传感器脱粘敏感频率低于MFC传感器脱粘敏感频率,相同的脱粘面积时,PZT传感器的损伤指标大于MFC传感器的损伤指标。因此,在进行结构界面脱粘损伤识别时,PZT传感器比MFC传感器更加敏感。但MFC传感器也具有一些内在优点,如韧性高等,能够更好地适用于曲面的固体发动机壳体。对于固体发动机界面脱粘损伤检测,由于MFC传感器能完整地贴合于壳体表面,且相比PZT传感器,能承受更大的电压激励,探测更大范围的脱粘损伤,不易受外界环境影响。所以,进行固体发动机界面脱粘损伤检测时,选用MFC传感器较好。

实验研究同样利用MAPD值,对不同工况下界面脱粘程度进行定量分析。图6为PZT传感器和MFC传感器在不同工况下导纳频谱曲线计算得到的MAPD值。

从图6可看出,PZT传感器和MFC传感器的MAPD值均随着界面脱粘面积的增大而增大,表明机电阻抗方法能有效地定量识别复合材料壳体/绝热层/橡胶材料试件界面脱粘的趋势。

需要强调的是,数值仿真与实验结果的导纳频谱曲线并不一致,共振频率和界面脱粘敏感频率范围也不相同。数值仿真主要是定性地分析机电阻抗方法检测固体发动机脱粘损伤的可行性,给实验提供指导思路。导致仿真和实验结果偏差的主要原因为仿真时有限元模型单元尺寸的限制、材料参数和阻尼模型的选择等。但数值仿真和实验研究的结果共同表明,通过比较不同工况下的导纳频谱曲线,利用高频机电阻抗方法,能有效识别固体发动机界面结构的脱粘程度;通过分析损伤统计指标的变化趋势,能够表征试件绝热层/模拟推进剂橡胶材料界面的脱粘程度。因此,数值仿真和模型试件实验研究的结果,均可为固体发动机药柱结构界面脱粘损伤监检测工作在实际工况下的开展提供理论与技术支撑。

4 结论

(1)以固体发动机绝热层/药柱界面脱粘损伤为背景,通过对模拟药柱/绝热层界面脱粘的结构健康状态监测进行数值仿真和实验,研究了基于高频机电阻抗方法进行界面脱粘损伤监检测的应用效果。界面脱粘损伤的出现,导致导纳频谱曲线共振频率发生偏移,波峰值增大,波谷值减小,利用损伤统计量MAPD对界面脱粘程度进行量化表征,MAPD值均随着界面脱粘面积的增大而单调增大。结果表明,利用高频机电阻抗方法,能够有效地对固体发动机绝热层/药柱界面脱粘进行实时健康监测。

(2)PZT传感器或MFC传感器粘贴在固体发动机壳体外表面对第三界面脱粘进行实时的健康监测,不需要嵌入传感器,不影响固体发动机原有的结构完整性,具有良好的实际应用潜力。

(3)比较PZT传感器和MFC传感器,虽然PZT传感器比MFC传感器更加敏感,但对于固体发动机界面脱粘损伤检测,由于MFC传感器能完整地贴合于壳体表面,且相比PZT传感器,能承受更大的电压激励,探测更大范围的脱粘损伤,不易受外界环境影响。所以,进行固体发动机界面脱粘损伤检测时,选用MFC传感器较好。

固体发动机是高阻尼结构,导致使用PZT传感器和MFC传感器测量时,只对局部区域内的界面脱粘等损伤具有敏感性。因此,进一步的研究工作为发展或组合设计出使用大电压持续激励的阻抗分析仪,以便感知更远范围的界面脱粘。

[1] Tussiwand G.Application of embedded sensors technology to a full-scale experimental nozzleless rocket motor[R].AIAA 2007-5790.

[2] Buswell H,Chelner H,Hubinger M,et al.Characterisation and use of bond stress sensors in tactical rocket motors[R].AIAA 2000-3139.

[3] 邢耀国.固体火箭发动机无损检测技术和结构缺陷判废标准研究的发展和展望[J].推进技术,1996,17(4):86-90.

[4] 邢耀国,李高春,王玉峰,等.固体火箭发动机状态监测和失效判定技术的发展和展望[J].海军航空工程学院学报,2006,21(5):552-556.

[5] Qing X P,Chan H L,Beard S J,et al.An active diagnostic system for structural health monitoring of rocket engines[J].Journal of Intelligent Material Systems and Structures,2006,17(7):619-628.

[6] 高鸣,任海峰.固体仪器发动机健康监测技术评述与研究[J].固体火箭技术,2013,36(2):278-284.

[7] 张波,董可海,张春龙,等.固体火箭发动机健康监测系统及其关键技术研究[J].舰船电子工程,2013,33(10):88-91.

[8] Chelner H.Embedded sensor technology for solid rocket motor health monitoring[R].SBIR Phase I Final Report,Contract No.DAAH01-02-R099,U.S.Army Aviation and Missile Command,Redstone Arsenal,Huntsville,Alabama,February 2003.

[9] Brown L F,Sisson W N,Guerin C P,et al.Custom PVDF transducers for pulse-echo testing of solid rocket motors for detection of propellant-to-boot-liner unbonds,review of progress in quantitative nondestructive Evaluation[M].US:Springer,1993:1123-1128.

[10] Liang C,Sun F P,Rogers C A,et al.Coupled electro-mechanical analysis of adaptive material system-determination of the actuator power consumption and system energy transfer[J].Journal of Intelligent Material Systems and Structures,1994,5(1):12-20.

[11] Giurgiutiu V,Zagrai A.Damage detection in thin plates and aerospace structures with the electromechanical impedance method[J].Structural Health Monitoring,2005,4(2):99-118.

[12] Sohn H,Farrar C R,Inman D J,et al.Overview of piezoelectric impedance-based health monitoring and path forward[J].Shock & Vibration Digest,2003,35(6):451-463.

[13] Park G,Inman D J.Structural health monitoring using piezoelectric impedance measurements[J].Philosophical Transactions of the Royal Society A Mathematical Physical & Engineering Sciences,2007,365(1851):373-392.

[14] Lim Y Y,Kiong Soh C.Towards more accurate numerical modeling of impedance based high frequency harmonic vibration[J].Smart Materials and Structures,2014,23(3):035017.

[15] Na S,Lee H K.A technique for improving the damage detection ability of the electro-mechanical impedance method on concrete structures[J].Smart Materials and Structures,2012,21(8):085024.

[16] 魏汉,王强,惠德昌,等.压电机电阻抗结构损伤监测机理研究[J].压电与声光,2014,36(4):667-670.

[17] 王涛,杨志武,邵俊华,等.基于压电阻抗技术的螺栓松动检测试验研究[J].传感技术学报,2014,27(10):1321-1325.

[18] 朱宏平,王丹生,张俊兵,等.基于压电阻抗技术的结构损伤识别基本理论及其应用[J].工程力学,2008(S2):34-43.

[19] Liang C,Sun F P,Rogers C A,et al.An impedance method for dynamic analysis of active material systems[J].Journal of Intelligent Material Systems and Structures,1994,116(1):323-334.

[20] Tseng K K H,Naidu A S K.Non-parametric damage detection and characterization using smart piezoceramic materials[J].Smart Materials and Structures,2002,11(3):317-329.

(编辑:崔贤彬)

Research on health monitoring of insulator/propellant interface debonding in solid rocket motor

ZHANG Shou-cheng,QU Wen-zhong,XIAO Li

(Department of Engineering Mechanics,Wuhan University,Wuhan 430072,China)

In this research,through piezoelectric sensors which were surface-bonded to the composite case from the outside, piezoelectric electromechanical impedance (EMI) structural health monitoring (SHM) technique was applied to identify the debonding condition of insulator/propellant interface structure using finite element analysis and experimental investigation.Mean absolute percentage deviation (MAPD) based damage index was obtained to quantify the changes in impedance spectrum for different debonding conditions.Numerical and experimental results demonstrate that the EMI technique can be used effectively for detecting the debonding damage in SRM.Compared with other detection method,the EMI technique can realize real-time structural health monitoring.MAPD damage index can quantitatively characterize the level of debonding damage.The MFC sensor is flexible,and more suitable for the curving SRM composite case surfaces than the PZT sensor.The EMI technique is expected to be useful for future application of real SRM's SHM.

solid rocket motor;interface debonding;structural health monitoring;electromechanical impedance technique;finite element analysis;mean absolute percentage deviation

2016-05-24;

2016-11-07。

国家自然科学基金(51378402)。

张守诚(1993—),男,硕士生,研究方向为结构健康监测。E-mail:zhangshoucheng_93@163.com

V435

A

1006-2793(2017)03-0319-06

10.7673/j.issn.1006-2793.2017.03.009