基于DMSJ发动机流道的RBCC发动机设计*

2017-06-19刘晓伟刘佩进何国强赵建辉

刘晓伟,石 磊,刘佩进,秦 飞,何国强,赵建辉

(1.西北工业大学 航天学院,西安 710072;2.空军西安飞行学院,西安 710306)

基于DMSJ发动机流道的RBCC发动机设计*

刘晓伟1,石 磊1,刘佩进1,秦 飞1,何国强1,赵建辉2

(1.西北工业大学 航天学院,西安 710072;2.空军西安飞行学院,西安 710306)

首先完成了一种典型DMSJ发动机流道型面和燃烧组织设计,该发动机在M∞=4.0和6.0时的比冲分别为1 029.6 s和899.9 s。以此DMSJ发动机流道为基础,在隔离段一侧布置火箭发动机,形成RBCC发动机流道。数值模拟研究表明,低马赫数时,火箭台阶及下游流道型面变化对发动机性能影响有限;保持DMSJ发动机燃料喷注方案不变,RBCC发动机在M∞=4.0时,冲压模态比冲可达到1 052.8 s。高马赫数时,由于燃烧组织位置靠前,必须对DMSJ发动机原有的燃料喷注方案进行调整,才能确保RBCC发动机达到与前者相当的比冲水平,经过调整本文RBCC发动机M∞=6.0时冲压比冲达到了887.8 s。因此,基于目前较成熟的DMSJ发动机进行高马赫数RBCC发动机设计,是一条快速可行的技术途径。

双模态冲压发动机;火箭基组合循环发动机;燃烧组织;比冲;数值模拟

0 引言

20世纪60年代初,Curran和Stull提出了双模态冲压(DMSJ: Dual Mode Scramjet)发动机概念[1]。该发动机属于亚燃冲压发动机和超燃冲压发动机的结合,较低马赫数时,以亚燃冲压模式工作;较高马赫数时,以超燃冲压模式工作,降低了超燃冲压发动机的工作马赫数下限,技术上更易实现。近年来,随着吸气式高超声速技术的不断发展,DMSJ发动机技术取得显著进展,成为高超声速动力研究的必经之路[2]。

火箭基组合循环(RBCC:Rocket Based Combined Cycle)发动机将火箭发动机集成于冲压发动机流道中,充分发挥火箭发动机推重比高和吸气式发动机比冲高的优势,通过多种模态的灵活切换,在宽速域、大空域均能始终保持较好的性能,从而适应空天往返和临近空间飞行的需求[3-4]。由于RBCC发动机工作范围很宽,燃烧组织模式和流道几何型面有必要进行调节[3,5-8],选用何种冲压流道作为基准,与发动机应用模式有关。目前,在多数应用方式论证中,需要RBCC发动机工作速域尽可能兼顾高超声速和超声速区域。因此,以双模态冲压发动机作为RBCC冲压流道的设计基础切实可行。

本文在一典型DMSJ发动机设计的基础上,将火箭发动机集成于隔离段一侧,形成了RBCC发动机流道模型。本文对比了火箭台阶及下游流道型面变化对两种发动机流场和性能的影响,研究了如何调整燃烧组织方式以适应上述型面变化,保证RBCC发动机仍具有良好的冲压性能。

1 发动机构型设计

图1为本文DMSJ发动机和RBCC发动机流道构型图。仅针对DMSJ发动机工作速域开展研究,不考虑RBCC发动机更宽速域工作时带来的变几何设计需求。因此,两种发动机均为定几何构型。

两种发动机采用相同的定几何二元混压式进气道,该进气道针对DMSJ发动机设计:工作马赫数区间4.0~7.0,起动马赫数3.5,设计马赫数6.0;总收缩比(Hc/Dc,d)=6.35;等高隔离段,长高比为5.0;进气道总长为4.6Hc。其中,Hc为进气道捕获高度,Dc,d为隔离段高度。

RBCC内置火箭侧置于隔离段上方在隔离段出口形成台阶,台阶结构的流道占比为30%,即图1所示,Dc,d/Dc,r=0.7。其中,Dc,r为燃烧室入口高度。

DMSJ发动机和RBCC发动机燃烧室总长相同,为12Dc,d,均采用两级结构,第一级长度为8Dc,d,第二级为4Dc,d。布置了两级对称凹腔,第一级凹腔于燃烧室入口距离为3Dc,d,两级凹腔间距为4Dc,d。两级凹腔长深比分别为5.0和3.0。

在DMSJ发动机隔离段侧壁布置火箭发动机后,下游流道几何参数必然会发生变化。本文选择两级燃烧室的扩张角度保持不变,分别为2°和4°,即RBCC发动机燃烧室高度相对更高,越靠近隔离段,相对变化越大。

两种发动机均采用了单面膨胀尾喷管,扩张角为12°,长度均为10Dc,d。

将火箭布置于隔离段一侧,由于发动机流道面积在隔离段出口存在不连续阶跃,因此即使采用其他原则,进行燃烧室和尾喷管几何型面设计,越靠近隔离段,流道面积相对变化越大的特征是不可避免的。

2 数值计算方法及校验

2.1 数值计算模型

本文流场数值模拟采用商用软件Fluent完成,利用有限体积法离散二维雷诺时均N-S方程,对流项采用二阶迎风格式,粘性项采用中心差分格式,各方程联立耦合隐式求解。湍流模型采用了两方程SSTk-ω模型,该模型将k-ε、k-ω模型进行调和。在固体壁面附近,采用k-ω模型;在自由流和边界层流外边界,采用标准k-ε模型。因此,该模型对高雷诺数和低雷诺数同样适用,对混合流动、剪切流动,尤其是对边界层流动的模拟效果较好。

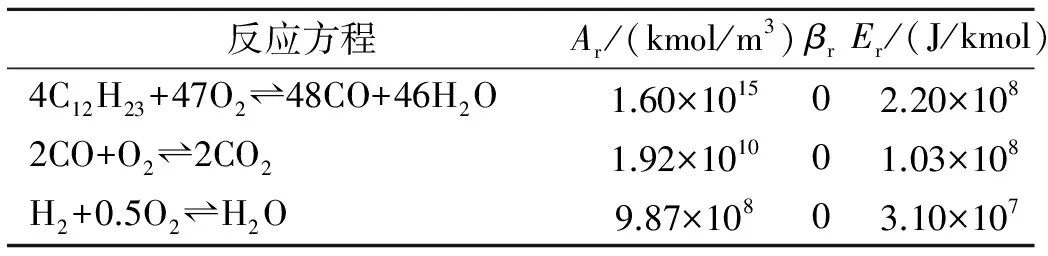

本文燃烧过程化学动力学模型采用有限速率/涡耗散模型。该模型取Arrhenius和涡耗散反应速率中较小的一个作为净反应速率。火焰点燃后涡耗散速率通常小于Arrhenius反应速率,反应是混合限制的。由于煤油燃烧机理复杂,考虑到计算效率,本文采用煤油的替代分子式C12H23和三步简化化学反应模型(见表1),来模拟超声速流中的煤油燃烧反应[9]。

2.2 网格划分和边界条件

数值计算区域包括了进气道入口及发动机出口外足够大范围的流场。为了准确模拟边界层分离流动,采用结构化网格,壁面、进气道入口、内置火箭喷管出口、凹腔等流动较复杂区域,均进行了网格局部加密,如图2所示。使用的边界条件包括压力远场、压力出口、无滑移绝热壁面、质量入口。计算残差下降3个数量级且不再变化,发动机出口的流量、压力以及燃气组分等参数达到稳定,认为计算结果收敛。

表1 煤油的简化化学动力学模型

2.3 数值计算方法校验

本文的数值模拟不仅涉及到了较复杂的激波/边界层相互干扰及分离等流动现象,也涉及到了燃烧室内复杂的燃料喷注和燃烧反应过程,有必要对本文所采用的数值模拟方法进行校验,以确定其可行性。

2.3.1 复杂气动现象计算方法校验

针对激波/边界层相互干扰以及边界层分离等复杂流动特征的数值计算方法可行性校验,选取文献[9]中喉道长度为79.3 mm、Δ=0﹪的构型在来流马赫数M∞=2.5时的试验情况进行了数值模拟。

计算结果如图3所示。由图3可见,SSTk-ω湍流模型能准确地模拟分离及激波和边界层干扰引起的复杂流动,适合将其用于本文的数值研究。

2.3.2 气动/燃烧耦合过程计算方法校验

选择文献[10]RBCC燃烧室的地面直连试验数据作为本文燃烧过程数值计算方法校验的对象。图4为试验用RBCC燃烧室构型:火箭布置于流道中心支板内,燃烧室内对称布置一对燃料喷注支板,同时在支板后设置一对凹腔,以增强燃料掺混和燃烧。试验模拟条件为发动机进气道来流高度H∞=24.0 km,马赫数M∞=5.5。内置火箭为气氧/煤油火箭发动机,混合比为1.06。冲压流道喷注燃料为煤油,当量比ER=0.68。

数值计算方法校验时,采用的网格划分方法和数值计算模型选取方法均与文中方法保持一致。根据图5中结果对比显示,数值计算获得的壁面压力分布与直连试验测试数据符合良好,说明本文采用的数值计算方法进行冲压发动机燃烧室数值模拟时,具有较高的准确性和合理性,可将其用于本文的数值研究。

3 结果分析

本文针对上述DMSJ发动机和RBCC发动机,选取了两个典型来流条件开展研究,包括H∞=17.0 km,M∞=4.0和H∞=24.0 km,M∞=6.0。数值模拟中,两种发动机的燃料喷注总流量一致,总当量比均为1.0。M∞=4.0和6.0,进气道流量系数分别为0.742和0.996。

3.1 两种发动机工作特性对比分析

本文首先保持两种发动机的燃料喷注方式(喷注位置、流量分布和喷注速度等)一致。图6给出了两种发动机不同来流条件(如“DMSJ-M4”代表DMSJ发动机、M∞=4.0)的流道沿程压力p(燃烧室入口一半高度位置)变化曲线(横坐标以发动机总长L为基准做了无量纲处理),通过合理的燃料喷注控制,两种发动机均实现了较好的分区燃烧:M∞=4.0时,燃料喷注和燃烧较为靠后,主要集中于燃烧室的第二级凹腔附近;M∞=6.0时,流道内气流速度加快,为增加掺混和燃烧时间,燃料喷注前移,燃烧主要集中于第一级凹腔附近。从图6可看出,尽管压力分布趋势相似,但RBCC发动机燃烧室压力水平明显低于DMSJ发动机,尤其在M∞=6.0时。

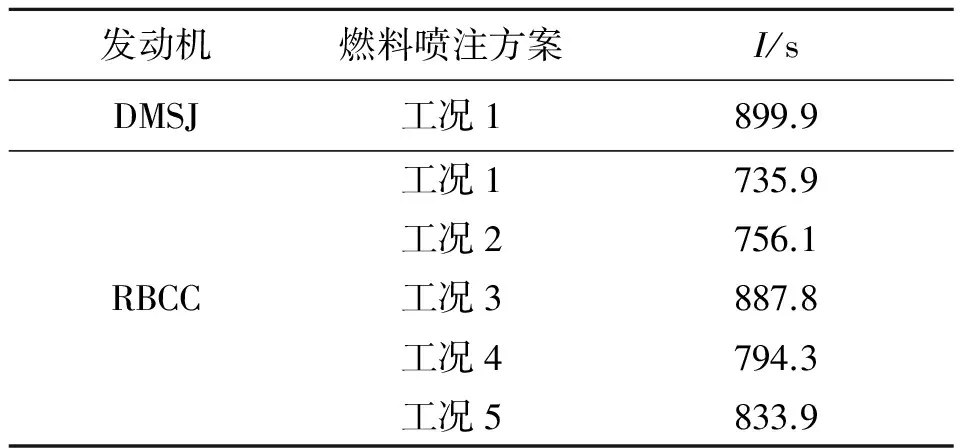

表2给出了两种发动机不同来流条件下的比冲(I)。由表2可看到,DMSJ发动机在M∞=4.0和6.0时均具有较高的比冲,分别达到了1 029.6 s和899.9 s。尽管流道压力水平较低,但RBCC发动机在M∞=4.0时的比冲性能甚至优于DMSJ发动机。这是因为RBCC内置火箭在隔离段出口形成了台阶,台阶可提升内流道前部的抗燃烧反压能力,且此处压力较高,形成了一个有效的推力面。在M∞=6.0时,由于流道压力水平下降过多,RBCC发动机比冲相比DMSJ发动机大幅下降,超过18%。

表2 DMSJ发动机和RBCC发动机比冲

结合图7中的沿程平均马赫数M变化曲线及图8中的流场马赫数分布云图进一步分析:由于RBCC发动机是在DMSJ发动机流道模型的基础上,在隔离段侧向布置了内置火箭发动机,形成了一个突扩结构,其后RBCC发动机流道截面高度整体高于DMSJ发动机,在燃烧室前部,增高的比例更大。M∞=6.0时,燃烧组织主要在燃烧室前部进行,但台阶使得此处来流空气突然加速,燃料向流动核心内的穿透深度及在燃烧区域的驻留时间显著减小,导致M∞=6.0时RBCC发动机燃烧组织恶化,发动机性能显著降低。

基于上述分析,将火箭发动机布置于DMSJ发动机隔离段一侧形成RBCC发动机后,低马赫数时,发动机的流动特征和性能变化较小,但高马赫数时,流动特征显著变化,发动机性能也有明显降低。因此,高马赫数时,对于RBCC发动机有必要调整燃烧喷注方式,以适应流道型面的变化。

3.2 RBCC发动机燃料喷注方案分析

图9为RBCC发动机M∞=6.0时的冷流流场和几种燃料喷注位置设计。其中,工况1为3.1节中采用的喷注方案,其余4种方案的燃料喷注位置较工况1逐渐前移,具体喷注位置及喷注量见表3。表3 中,“ER1”代表“位置1”处的燃料喷注当量比。

表3 RBCC发动机M∞=6.0时不同燃料喷注量设计

针对上述5种不同的燃料喷注方案,对RBCC发动机在H∞=24.0 km、M∞=6.0来流条件下的工作情况进行了数值模拟,获得的发动机比冲性能见表4。从表4可发现一些基本规律:整体而言,随着燃料喷注位置在燃烧室内的逐渐前移,RBCC发动机比冲逐渐提升。这也可从图10和图11中的流道压力分布曲线和马赫数分布曲线中得到印证,燃料喷注位置越靠前,其在燃烧室内的掺混和燃烧越充分,燃烧效率和发动机性能更优。其中,工况3性能最优,基本达到了与DMSJ发动机相同的水平。然而,对于工况4和工况5,尽管这两种方案中燃料喷注位置更加靠前,但两者的发动机比冲并没有超过工况3。

表4 采用不同燃料喷注方案的发动机比冲

从图9可看到,工况4选择的燃料喷注位置刚好位于膨胀波作用形成的低压区域内,较高的燃料喷注压力极易造成隔离段内附面层分离,且上述低压区域产生较大的逆压梯度,会导致附面层分离向上游传播。图12为M∞=6时,采用不同燃料喷注方案的RBCC发动机流场马赫数分布云图。可看出,工况4附面层分离区域已经前传进入进气道内压缩段,进气道的总压损失增加、阻力增加,燃烧受到不利影响,导致发动机性能下降。

工况5选择的喷注位置为隔离段入口处和进气道唇口附近。由于这些部位位置较为靠前,经过激波系压缩程度相比其余方案更低,当地气流流速相对更高,造成喷注燃料的穿透深度更低(如图13所示),影响到掺混和燃烧效率。由于进气道唇口结构相对较薄,采用工况5中的燃料喷注方案,机械实现性较差。

综上所述,采用更加合理的燃料喷注设计,RBCC发动机可达到与DMSJ发动机相当的性能水平。

4 结论

为了研究基于DMSJ发动机流道的RBCC发动机性能水平,本文首先完成了一种典型的DMSJ发动机流道设计,在此基础上,尽量少地进行几何参数改动,并集成内置火箭后,完成了RBCC发动机流道设计。采用数值模拟方法,对比了两种发动机冲压模态的流场特征和比冲性能,研究表明:

(1)将内置火箭布置于DMSJ发动机隔离段一侧后,下游流道面积增加,越靠近隔离段出口,相对变化量越大。

(2)低来流马赫数时,燃烧组织位于燃烧室下游,隔离段突扩结构和下游相对较小的流道面积变化对燃烧过程影响有限,即使采用相同的燃料喷注方案,两种发动机比冲相当。

(3)来流马赫数越高,燃烧组织越靠前,隔离段突扩结构会对燃烧组织影响越大,导致高马赫数时对于DMSJ发动机合理的燃料喷注方案,很难保证RBCC发动机依然具有较好的性能。但通过对RBCC发动机燃料喷注方案的重新设计,可使其达到和DMSJ发动机相同的比冲水平。

以DMSJ发动机为基础,在其隔离段一侧布置火箭发动机,可获得具有相当冲压模态性能的高马赫数RBCC发动机方案。

[1] Fry R S.A century of ramjet propulsion technology evolution[J].Journal of Propulsion and Power,2004,20(1):27-58.

[2] 俞刚,范学军.超声速燃烧与高超声速推进[J].力学进展,2013,43(5):449-471.

[3] Siebenhaar A,Bulman M.The strutjet engine:the overlooked option for space launch[R].AIAA 1995-3124.

[4] Hank J M.Air force research laboratory hypersonic propulsion research programs[R].AIAA 2007-5371.

[5] Steffen C J and DeBonis J R.CFD analysis of the low speed propulsion mode in an RBCC engine[R].AIAA 2004-0857.

[6] Kanda T,Tomioka S,Ueda S,et al.Design of sub-scale rocket-ramjet combined cycle engine model[R].IAC-05-C4.5.03.

[7] Quinn J E.Oxidizer selection for the ISTAR program (liquid oxygen versus hydrogen peroxide)[R].AIAA 2002-4206.

[8] 刘晓伟.火箭基组合循环(RBCC)动力宽适应用性进气道研究[D].西安:西北工业大学研究生院,2010.

[9] Herrmann C D,Koschel W W.Aerodynamic performance analysis of a hypersonic inlet[R].AIAA 2002-4130.

[10] 汤祥.RBCC发动机支板火箭超燃模态工作过程与性能研究[D].西安:西北工业大学研究生院,2015.

(编辑:崔贤彬)

RBCC engine design based on the flow passge of DMSJ engine

LIU Xiao-wei1,SHI Lei1,LIU Pei-jin1,QIN Fei1,HE Guo-qiang1,ZHAO Jian-hui2

(1.College of Astronautics,Northwestern Polytechnical University,Xi'an 710072,China; 2.PLA Air Force Xi'an Flight Academy,Xi'an 710306,China)

The flow passage and combustion organization design of a DMSJ engine is carried out firstly.The specific impulse of the DSMJ engine is 1 029.6 s whenM∞=4.0,whereas it is 899.9 s whenM∞=6.0.A RBCC engine flow passage is obtained by placing a rocket engine on the isolation sidewall of the DMSJ engine.Investigation shows that the rocket shoulder and downstream flow passage scheme variation have limited influence on engine specific impulse when M∞ is lower.The RBCC engine specific impulse is 1052.8s whenM∞=4.0,with the same fuel injection mode as the DMSJ engine.In order to gain a comparable specific impulse to that of DMSJ engine whenM∞is higher,the fuel injection mode of the RBCC engine should be different from the DMSJ engine.The combustion organization positions of two engines are both in the upstream flow passage whenM∞is elevated.The specific impulse of RBCC engine is 887.8 s whenM∞=6.0,with the regulating of the fuel injection mode.Therefore,it is facile and feasible to design a RBCC engine based on traditional mature DMSJ engine.

DMSJ engine;RBCC engine;combustion organization;specific impulse;numerical simulation

2016-08-29;

2017-02-22。

刘晓伟(1982—),男,博士,研究领域为吸气式组合循环推进系统。E-mail:xiaowei420@aliyun.com

V435

A

1006-2793(2017)03-0277-06

10.7673/j.issn.1006-2793.2017.03.002