C/C扩张段典型连接结构热应力对比分析及试验研究*

2017-06-19王周成生志斐

李 耿,王周成,生志斐,赵 康,侯 晓

(1.中国航天科技集团公司四院四十一所,西安 710025;2.中国航天科技集团公司第四研究院,西安 710025)

C/C扩张段典型连接结构热应力对比分析及试验研究*

李 耿1,王周成1,生志斐1,赵 康1,侯 晓2

(1.中国航天科技集团公司四院四十一所,西安 710025;2.中国航天科技集团公司第四研究院,西安 710025)

C/C扩张段与喷管基础段的连接结构是影响C/C扩张段热应力的关键因素,为了获得最优连接形式,采用相同的边界条件、材料参数和结构尺寸,对螺纹、倒锥、销钉和套锥共4种典型连接结构的C/C扩张段进行了热应力数值模拟。通过温度场和应力场对比分析,并考虑工程应用性,认为销钉连接结构最优。采用φ340 mm试验发动机,对销钉连接结构C/C扩张段开展了热试车考核。试车后,C/C扩张段结构完整,验证了该连接结构的设计合理性。热试车过程中,成功测试了C/C扩张段外壁面的实时温升曲线,各测点的温升规律以及沿轴向的温度趋势与理论分析基本一致,发动机工作结束时最高温度达1 127 ℃。

C/C扩张段;连接结构;热应力;试验研究

0 引言

C/C扩张段具有集耐烧蚀与热结构功能于一体的特性,可大幅减轻发动机消极质量,简化喷管设计结构,提高发动机性能和可靠性,是新一代先进发动机喷管的发展趋势。相比树脂基的碳布/酚醛扩张段,C/C扩张段的烧蚀量非常小,且不存在热解炭化的问题,烧蚀和热防护已不是设计中最重要的问题;而C/C扩张段与喷管基础段的连接结构设计则成为关键技术。

国外C/C扩张段与喷管基础段的连接结构主要有螺纹连接、套锥连接、销钉连接以及螺栓连接等。美国的STAR系列宇航发动机、IUS惯性顶级发动机、MX导弹Ⅱ、Ⅲ级发动机等的C/C扩张段以及法国SEP和美国CSD合作开发的一系列C/C扩张段喷管项目均采用螺纹连接结构[1-3]。法国的MAGE系列宇航发动机的C/C扩张段采用套锥式销钉连接结构[4]。法国ARIANE火箭的HM7低温液体火箭发动机和VINCI液体火箭发动机、美国的DELTA Ⅲ运载火箭的RL10B-2液体火箭发动机的C/C延伸锥均采用了法兰盘-螺栓式连接结构[5]。

目前,国内在C/C扩张段材料工艺和产品制备方面开展了一系列的研究[6-7],但针对现有C/C扩张段材料性能水平开展的连接结构设计较少。由于C/C扩张段的连接结构是影响热应力的关键因素,参考国外C/C扩张段的连接形式,结合国内的设计研究,提出了螺纹、倒锥、销钉和套锥共4种典型C/C扩张段连接结构,对上述4种连接形式展开热应力计算,通过对比分析不同结构的热应力水平,给出了最优的设计方案,并对优选的C/C扩张段连接结构开展了热试车考核和温度测试,可为C/C扩张段喷管的结构设计及仿真分析提供参考。

1 典型连接结构设计

为了减少除连接结构形式以外的因素对C/C扩张段热应力水平的影响,利用φ340 mm烧蚀试验发动机[8]平台,设计了模拟试验喷管模型,分别采用如图1所示的螺纹(Ⅰ)、倒锥(Ⅱ)、销钉(Ⅲ)和套锥(Ⅳ)4种典型C/C扩张段连接结构,除了连接结构形式不同,热流环境,分段位置及C/C扩张段的设计厚度均相同。其中,螺纹结构通过喉衬上的螺纹实现连接固定,具有结构简单、连接可靠和拆卸方便的优点;倒锥结构通过与C/C扩张段上的锥面实现紧固配合;而销钉和套锥结构分别以背壁径向销钉和扩张段径向销钉实现连接。

2 数值模拟

2.1 有限元模型

弹性热应力问题的有限元方程[9]如下:

(1)

(2)

(3)

(4)

(5)

式中:C为热容矩阵;K为热传导矩阵;P为温度载荷列阵;φ为节点温度列阵;α为材料的热膨胀系数;φ0为节点的初始温度列阵;Pf、PT为体积载荷和表面载荷分量;Pth为热应变引起的等效载荷项。

2.2 简化模型及假设

对于螺纹、倒锥连接结构的C/C扩张段,喷管的几何形状以及工作过程中的载荷都是轴对称的。因此,可简化为轴对称问题。而销钉和套锥连接结构,喷管的几何形状为旋转周期对称,载荷是轴对称,整个模型是可按旋转周期对称简化。

采用ANSYS有限元软件,选取Plane13号单元(实体选Solid5号单元),C/C扩张段与喉衬、销钉、炭纤维/酚醛绝热层间通过接触单元实现载荷传递,不考虑接触热阻,不考虑炭化、烧蚀和热辐射,采用热力耦合计算,同时施加热载荷和机械载荷,求解温度场和应力场。

2.3 边界条件

喷管内流场采用一维等熵流计算,喷管内壁面与燃气的换热系数采用半经验的Bartz公式[10]计算,得到的燃气温度、压强及壁面对流换热系数沿喷管轴向分布如图2所示。

根据φ340 mm烧蚀试验发动机工况,滞止温度T0=3 500 K,滞止压强p0=6.5 MPa,通过Bartz公式计算的喉部对流换热系数h0=30 239 W/(m2·K)。

2.4 温度场分布

图3为各连接结构C/C扩张段在发动机工作结束时刻t=20 s的温度场云图。可见,四者的温度区间较为接近,最高温度基本在2 000 ℃左右,最低温度约1 070 ℃,温度分布趋势较为一致,最高温度都出现在C/C扩张段小端内表面处。不同之处在于倒锥连接结构的最低温度位置发生在C/C扩张段小端的外表面,分析认为,C/C扩张段倒锥结构小端厚度最大,导致其小端外表面温度相对较低。

2.5 应力场分布

由于C/C扩张段的压缩性能远优于其拉伸性能,而且C/C扩张段常见破环形式为轴向拉伸应力超过材料强度极限导致的环向裂纹;同时,国内外学者在研究C/C扩张段热结构时,都把轴向拉伸应力作为评价热结构完整性最重要因素[11-12]。因此,本文选取轴向拉伸应力为评价各连接结构的热应力水平的关键因素,其余各向应力作为参考因素。

图4为各连接结构C/C扩张段轴向最大拉伸应力云图,轴向最大拉应力均发生在C/C扩张段小端外表面起锥处。套锥连接结构的轴向拉伸应力最小,倒锥连接结构的轴向拉伸应力最大。

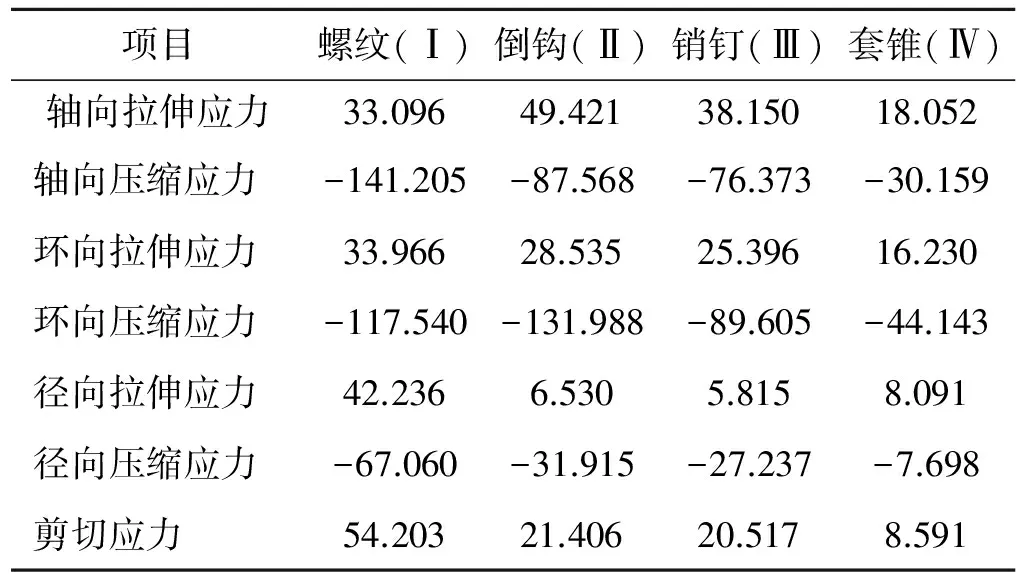

各连接结构C/C扩张段的各向应力极值随时间的变化曲线分别如图5和图6所示,各向应力极值如表1所示。

从图表中可看出,螺纹连接结构轴向压缩、环向拉伸、径向拉伸和压缩及层间剪切应力为各结构中最大;倒锥连接结构轴向拉伸和环向压缩应力为各结构中最大;销钉连接结构各向应力水平适中;除径向拉伸应力外,套锥连接结构的其他各向应力水平均最低。因此,从热应力分析角度来看,C/C扩张段的连接由从优到劣的排列依次为套锥、销钉、倒锥和螺纹。

在上述基础上考虑工程应用性,套锥连接结构对于喉衬材料及装配工艺的要求较高,且不适应大型摆动式喷管,减重效果不明显;而销钉连接结构各向应力相对适中,同时装配工艺简单,对材料性能要求较低。因此,选取销钉结构作为优选方案。

表1 各连接结构C/C扩张段应力极值

3 试验验证

为了验证销钉连接结构的设计可行性,文中采用φ340 mm烧蚀试验发动机对销钉连接结构C/C扩张段喷管开展了热试车考核,并测得C/C扩张段外壁面温度。

3.1 试验装置

试验装置如图7所示,主要由φ340 mm烧蚀试验喷管、双头螺栓、转接法兰、销钉连接结构C/C扩张段组件、热电偶和测温工装组成。通过双头螺栓和转接法兰在φ340 mm烧蚀试验喷管出口位置安装C/C扩张段连接结构试验装置,利用烧蚀试验发动机的尾焰对C/C扩张段组件进行考核。该试验装置拆卸方便,经济可靠,并能对C/C扩张段的多种连接结构进行考核。热试车过程中,C/C扩张段表面温度高达1 000 ℃以上,传统粘接固定方法已不适用。因此,本文采用螺栓压缩弹簧钨铼-钨铼铠装热电偶温度测温装置。

如图8所示,空心螺栓套在热电偶保护管上,可自由滑动,通过螺栓压缩热电偶上的弹簧,确保热电偶测量端与C/C扩张段表面紧密接触。

3.2 热试车结果

采用上述试验装置,对C/C扩张段销钉连接结构进行了热试车考核,发动机工作时间约20 s,平均工作压强6.5 MPa,最高工作压强7.6 MPa。如图9所示,试车过程中,C/C扩张段喷管工作正常。试车后,喷管结构完整。在发动机工作后期C/C扩张段大部分区域呈现出橘红色,而大端出口部位则仍为黑褐色。这主要是由于模拟试验的喷管扩张比较大,内流场发生了流动分离[13],分离后的气流与喷管壁面的传热减弱,从而导致C/C扩张段大端壁面温度较低。图10为试车后分解的C/C扩张段。可看出,C/C扩张段内外表面光滑平整,烧蚀量很小,没有凹坑、分层、起皮及裂纹等问题;试后扩张段大端内表面有白色Al2O3沉积。热试车结果表明,C/C扩张段销钉连接方案合理可行,且具有较高的设计裕度。

3.3 温度测试结果

热试车过程中在C/C扩张段外表面共布置了8路热电偶,周向180°分2组沿母线分布,轴向以25 mm距离均布。热电偶分布如图7所示,沿母线从C/C扩张段小端到大端2组温度传感器的编号分别为A~D和A1~D1。

图11为C/C扩张段外壁面温度测试和数值模拟结果的时间历程图,C/C扩张段上各测点的温度随着发动机工作均逐渐升高,发动机工作结束时最高温度约为1 127 ℃(A1点),小端位置的温度最高,向大端逐渐降低;周向180°布置的2组热电偶测试结果一致性较好,对应位置的最大测试温差为81 ℃。另外,从图11中还可看出,在约7.5 s时刻,温升曲线的斜率发生了较明显的变化,通过试车录像的分析,该时刻C/C扩张段与喷管基础段连接部位的树脂基绝热层发生了热解,热解气体燃烧产生的明火导致了7.5 s时刻温升速率的升高。

测试温度与数值模拟结果的趋势一致,但各测点的温度均低于数值模拟结果,尤其在发动机工作初期,温度还未达到平衡的时刻,C/C扩张段小端A、B两点测试和数值模拟结果间的最大温差达到了193 ℃。这主要是热电偶的响应滞后所致,由于受发动机工况、测试环境、热电偶装配等方面的条件限制,高响应速率的热电偶在应用时存在难度。此外,从测试数据和数值模拟比较可看出,沿着母线方向,C/C扩张段大端的2个测点的温度远低于数值模拟结果,除热电偶响应因素外,燃气在喷管大端发生了流动分离[13],从而导致C/C扩张段大端即C(C1)、D(D1)测点的实测壁面温度较低。

综上所述,温度场测试获得了发动机热试车过程中C/C扩张段外壁面的实时温升曲线,各测点的温升规律以及沿轴向的温度分布趋势与理论分析基本一致,测温数据虽有滞后,但发动机工作后期温度相对于平衡时刻的测试值仍可供设计参考。另外,温度测试数据表明流动分离导致喷管内燃气与壁面的传热减弱。

4 结论

(1)C/C扩张段的连接结构对其热应力水平影响显著,不同连接结构对应的各向应力极值的最大差值可达111 MPa。因此,选择合适的连接结构,能明显改善C/C扩张段的热应力水平。

(2)对于螺纹、倒锥、销钉和套锥4种典型连接结构的C/C扩张段,销钉和套锥连接结构的热应力水平相对较低,结合考虑工程应用性,认为销钉为最优的C/C扩张段连接结构,并通过热试车验证了C/C扩张段销钉连接方案的可行性,为后续C/C扩张段的连接结构设计提供了参考。

(3)获得了热试车过程中C/C扩张段外壁面的实时温升曲线,各测点的温升规律及沿轴向的温度趋势与理论分析基本一致,发动机工作后期的最高工作温度值可供参考。测温结果表明,流动分离后,喷管内燃气与壁面的传热减弱。

[1] Michel Berdoyes.SRM nozzle design breakthroughs with advanced composite materials[R].AIAA 1993-2009.

[2] Donguy P J.Carbon/Carbon nozzles for apogee boost motor recent evolutions[R].AIAA 1982-1187.

[3] Michel Berdoyes.Snecma propulsion solid advanced technology SRM nozzles history and future[R].AIAA 2006-4596.

[4] Santiago J R.Evolution of the RL10 liquid rocket engine for a new upper stage application[R].AIAA 1996-3013.

[5] Lacoste M,Lacombe A,Joyez P,et al.Carbon/Carbon extendible nozzles[J].Acta Astronautica,2002,50(6):357-367.

[6] 嵇阿林,刘建军,程文,等.针刺C/C材料制备工艺与性能研究[C]//第20届炭-石墨材料学术会论文集,2006.

[7] 张晓虎,李贺军,郝志彪,等.预制体结构对C/C喷管出口锥材料力学性能的影响[J].固体火箭技术,2006,29(5):380-383.

[8] 王周成,张飞,陈慧,等.轴棒法编织C/C喉衬烧蚀性能缩比试验评价方法[J].固体火箭技术,2014,37(4):583-586.

[9] 王勖成.有限单元法[M].北京:清华大学出版社,2003.

[10] 陈汝训.固体火箭发动机设计与研究[M].北京:中国宇航出版社,2009.

[11] Richard Fawcett,James Hornick,Donald Backlund,et al.Advanced 3rd stage(A3S)carbon-carbon exit cone[R].AIAA 2008-4888.

[12] 胡江华,孟松鹤,常新龙,等.锥形套式连接C/C喷管扩张段温度场与应力场分析[J].固体火箭技术,2012,35(1):64-68.

[13] 李耿,侯晓,陈慧,等.固体火箭发动机喷管分离流场数值模拟及试验研究[J].固体火箭技术,2013,36(3):324-328.

(编辑:崔贤彬)

Comparative analysis of thermal stress and test research for C/C divergent section with typical connecting structure

LI Geng1,WANG Zhou-cheng1,SHENG Zhi-fei1,ZHAO Kang1,HOU Xiao2

(1.The 41st Institute of the Fourth Academy of CASC,Xi'an 710025,China;2.The Fourth Academy of China Aerospace Science and Technology Corporation,Xi'an 710025,China)

Connecting structure is a key factor influencing the thermal stress of C/C divergent section,so the thermal stress of C/C divergent section with thread,barb,pin and taper sleeve four typical connecting structures was calculated in the same boundary conditions,material properties and dimension to get the best connecting structure.The pin connecting structure is recognized as the best one by comparing the temperature field,stress field and engineering application.Then the pin connecting structure was checked under firing by usingφ340 mm testing engine.The C/C divergent section structure was integrated after firing test,which validated the design rationality of this structure. The outer wall temperature curves of C/C divergent section were provided by firing test.The results show that temperature regulation and axial temperature variation tendency are almost consistent with theory analysis, and the maximum temperature of 1 127 ℃ occurs at the end of firing test.

C/C divergent section;connecting structure;thermal stress;test research

2017-02-17;

2017-02-27。

国家重点基础研究发展计划项目(No.613184)。

李耿(1979—),男,高级工程师,研究方向为固体火箭发动机喷管研究。E-mail:lg9863@sohu.com

V438

A

1006-2793(2017)03-0289-06

10.7673/j.issn.1006-2793.2017.03.004