CAE技术在厚壁铸件压铸工艺中的应用

2017-06-01吴星

吴 星

CAE技术在厚壁铸件压铸工艺中的应用

吴 星

(柳州职业技术学院 机电工程学院,广西 柳州 545006)

针对厚壁压铸件压铸工艺设计及参数选择困难的问题,以镁合金试棒厚壁压铸件为研究对象,在对其结构进行分析的基础上,以MAGMA公司MAGMASoft软件为CAE手段,对镁合金试棒压铸3种方案进行对比,通过充型、缺陷的模拟,选择最佳压铸工艺参数,即压射速度为1.26 m/s,内浇口速度为30 m/s,模具预热温度为220 ℃,浇注温度为620 ℃,此工艺参数下铸件质量最佳。

压铸;CAE软件;数值模拟

CAE技术是当前压铸工艺发展的主要方向,通过CAE技术的仿真模拟,可以实现压铸工艺方案与参数的科学改进与优化,降低铸造成本,缩短铸造产品设计周期,提高铸件质量。尤其对于厚壁压铸件的压铸工艺,由于铸件壁厚超过经验值范围,提高了铸造工艺设计难度[1],在此情况下, CAE技术可以提高方案设计的确定性,提高了模具加工效率与铸件质量,研究中以镁合金拉伸试棒与冲击试棒厚壁压铸件压铸工艺设计为例,以Pro/E三维造型平台与MAGMASoft软件为CAE技术手段,对工艺方案设计与参数优化进行研究,为类似厚壁压铸件压铸工艺设计提供参考。

1 铸件结构与分型面确定

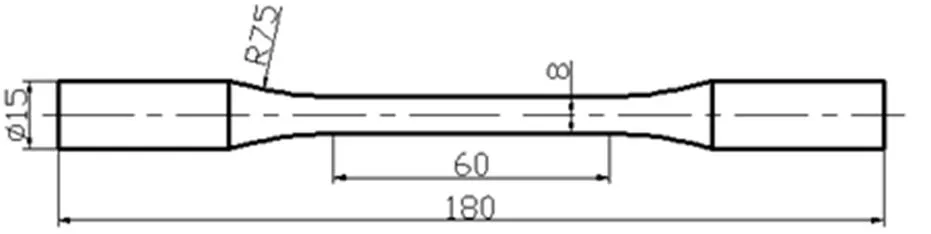

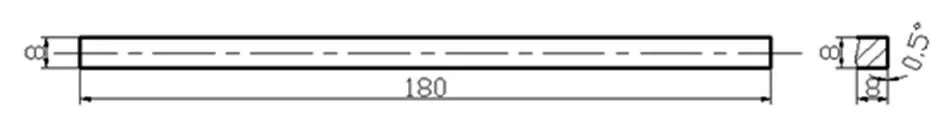

研究中的拉伸试棒与冲击试棒镁合金材料牌号为AZ91D,主要用于测试合金材料组织与性能试验。铸件结构尺寸如图1、图2所示。拉伸试棒截面为圆形,壁厚不均,直径最大、最小处分别为15 mm、8 mm。冲击试棒截面为正方形,壁厚均匀,两种试棒平均壁厚近13 mm,属于厚壁压铸件。压铸件设计结构为3根拉伸试棒与1根冲击试棒并排排列于同一平面,浇注系统与溢流系统由试棒两端连接。设计中采用试棒均设立内浇口的方案,为了给内浇口提供足够截面的面积空间,将分型面设置在与最大截面平行的平面上。

图1 拉伸试棒

图2 冲击试棒

2 浇注系统设计

根据铸件为四根试棒水平并列排放的特点,设计多股内浇口与横浇道相配合,多股内浇道保证了四根试棒获得相同的压射速度,初步设计内浇口尺寸如图3所示。由于铸件为厚壁铸件,为了更好改善模具热平衡状态,降低缺陷出现风险,设计中将试棒溢流槽设计为连通状,连通形式的溢流槽可以避免开模时包紧力引起试棒铸件变形现象,另外为了避免连通溢流槽出现金属液倒流情况,采用了双极溢流槽的设计方式。

(a)拉伸试棒 (b)冲击试棒

充分考虑厚壁铸件及结构特点,设计横浇道梯形截面厚度为12 mm,底边长24 mm,截面积为264 mm2。直浇道厚度12 mm,位置与横浇道相同。具体浇注系统结构如图4所示。

图4 浇注系统结构

3 压铸机选择

压铸机锁模力按照=(1+2)关系式计算,其中为安全系数取1.25,1表示主胀型力,2表示分胀型力[2]。经计算锁模力为1 566.47 kN,由此在MAGMASoft系统中,选取Demo_400压铸机,其主要参数如图5所示。

图5 压铸机参数

4 数值模拟

运用Pro/E软件在同一坐标系中对设计好的铸件、浇注系统、冷却系统进行绘制,通过Pro/E自带三角离散功能得到.stl文件,再按照特定顺序导入MAGMAsoft软件中,通过铸件各部分单独划分网格的方式完成网格划分。

4.1 初始条件设置

充分考虑本铸件壁厚超过了一般经验值提供参考范围,结合铸件结构复杂程度,对导入前的部分初始条件设置如表1所示。

表1 初始条件值

4.2 参数选择

充型时间参考基于热物理原理开发的最佳充型时间与最小壁厚关系图[3],并考虑镁合金试棒特点,将充型时间选定为0.2~0.4 s。结合压铸机性能考虑,增压减压时间确定范围7~20 ms。持压时间根据压铸件平均壁厚,选择为10 s。留模时间研究中选择45 s。各时间加上模具准备时间5 s,单个循环为60 s。

4.3 充型方案设计

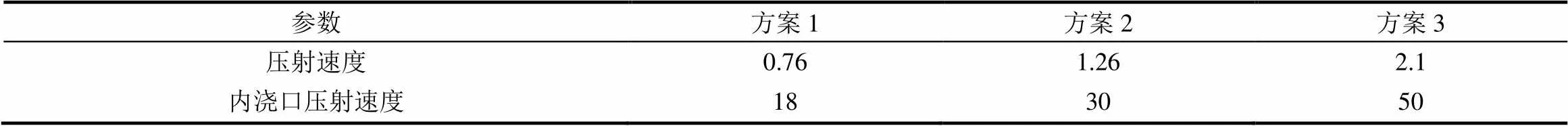

为了对比不同压射速度对铸件质量的影响,设计了3种不同压射速度的充型方案,具体方案参数如表2所示。

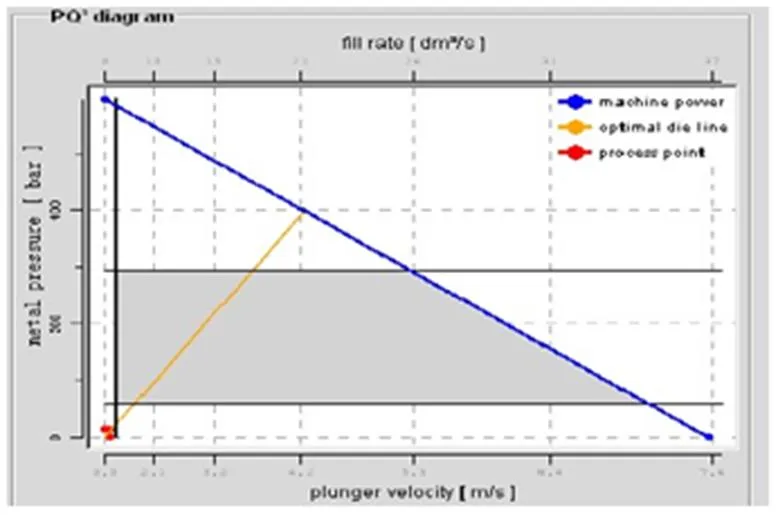

将三种方案对应的参数及相应边界条件导入MAGMAsoft软件中,利用软件结合压铸机性能与内浇口面积分别绘制PQ2图[4],具体PQ2图如图6所示。

表2 压铸方案参数 (m/s)

(a)方案1

(b)方案2

(c)方案3

由图6可知,方案1由于压射速度过小,导致PQ2图中数值与坐标轴重合,故舍弃该设计方案,而方案2、方案3设计的压铸参数可以满足压铸机与内浇口的匹配范围,所以选择方案2与方案3进行进一步数值模拟。

4.4 充型过程数值模拟

方案2与方案3的充型过程数值模拟结果如图7、图8所示。

由图7方案2充型过程数值模拟图可知,在金属液重力的影响下,横浇道部分首先被充填,而后金属液通过内浇口进入型腔,由于拉伸试棒型腔大于冲击试棒,所以冲击试棒型腔先于拉伸试棒被充满,而型腔中气体也按照设计预想,排入溢流槽,充型过程最后充满的位置是二级溢流槽,有效避免了金属液回流情况的出现。

(a)充型70%

(b)充型88%

图7 方案2充型模拟结果

(a)充型70%

(b)充型88%

图8 方案3充型模拟结果

由图8方案3充型过程数值模拟图可知,由于内浇口压射速度增大,金属液首先进入压室相对的两根拉伸试棒内,这在一定程度上妨碍了横浇道内气体的排除,所以在浇注的过程中,出现了横浇道中的金属液卷杂了大量气体的现象,气体最终进入型腔并在凝固过程形成气孔。同时较快的压射速度也使金属液快速通过型腔,不利于冷却系统传递热量,导致充型结束后,型腔内仍具有较高的温度,影响了热节区域的补缩[5]。

对照图7、图8可知,在压射速度增加的情况下,铸件充型的部位发生了变化。方案2镁合金液首先填充横浇道部分型腔,而后再经内浇口,按照先冲击试棒、后拉伸试棒的顺序填充铸件型腔,最后充满二级溢流槽,气体也按照预想设计,排入连通式溢流槽,效果理想。方案3中镁合金液首先填充位置为两个拉伸试棒型腔,由此阻碍了横浇道内气体排出,致使横浇道内镁合金液体卷杂较多气体进入型腔,最终凝固过程将在铸件内形成较多气孔,造成铸件的缺陷。

4.5 缩孔缩松数值模拟

对方案2、方案3进行的铸件缺陷模拟结果如图9所示。

(a)方案2

(b)方案3

图9 缺陷模拟结果

对比图9中两方案可知,由于方案3内浇口压射速度较大,使得方案3中铸件缺陷面积比方案2明显增大,并且方案3中拉伸试棒的工作区域也有缺陷出现,根据此模拟结果,最终确定方案2为最佳压铸方案。

5 结语

针对厚壁铸件压铸工艺设计及参数选择困难的问题,以镁合金试棒厚壁压铸件为研究对象,在对其结构进行分析的基础上,以Pro/E三维造型平台与MAGMASoft软件为CAE技术手段[6-7],对厚壁铸件压铸工艺及参数分析进行了全过程的CAE研究,并得出如下结论:

(1)对于厚壁铸件压铸工艺设计,由于壁厚超过经验值给定范围时,可通过PQ2图辅助完成浇注系统工艺参数设计以及压铸机参数选择,效果理想。(2)根据CAE技术仿真模拟结果显示,随着压射速度与内浇口速度增加,铸件缺陷位置增多,面积增大,因此对于厚壁铸件压铸参数的选择,在经验参数适用性不高的情况下,数值模拟可以为参数的合理选择提供可靠依据。(3)利用铸造CAE技术对厚壁压铸件不同压铸方案进行对比分析,最终确定方案2所选参数为最佳工艺参数即压射速度为1.26 m/s,内浇口速度为30 m/s,模具预热温度为220 ℃,镁合金浇注温度为620 ℃,此工艺参数下铸件质量最佳。

[1] 陶友瑞. 压力铸造工艺参数优选研究进展[J]. 铸造技术, 2008, 29(10): 1350-1351.

[2] 韩亮波, 赵树忠. PLC在压铸机控制系统改造中的应用[J]. 自动化应用, 2012(8): 10-12.

[3] 王红霞, 赵辉. 我国挤压铸造设备研发的现状及前景[J].热加工工艺, 2014, 43(21): 8-11.

[4] 曹春平. 挤压铸造高强韧镁合金材料的研究[D]. 重庆:重庆大学, 2004.

[5] 李文珍, 曲楠. 镁合金压铸用热作模具钢高温磨损特性研究[J]. 特种铸造及有色合金, 2007, 27(7): 525-528.

[6] 安继儒, 刘耀恒. 热处理工艺规范数据手册[M]. 北京:化学工业出版业, 2008.

[7] 布仁. 发动机下缸体的压铸成形与优化[J]. 铸造技术, 2014, 35(3): 630-632.

责任编校:刘亚兵

Application of CAE Technology on Thick Wall Die Casting

WU Xing

(College of Mechanical and Electrical Engineering, Liuzhou Vocational Technical College, Liuzhou 545006, China)

In view of the thick wall die casting process design and parameters selection and difficult problems, with thick wall die casting magnesium alloy test bar as the research object, and, on the basis of the analysis of its structure, CAE mainly by means of MAGMA company MAGMASoft software, the three kinds of scheme are compared through the simulation of filling defect, the best die casting technology parameters are chosen. The injection speed is 1.26 m/s, the gate rate is 30 m/s, mould preheating temperature is 220℃, pouring temperature is 620℃, under which the casting quality is the best.

die casting; CAE software; the numerical simulation

10.15916/j.issn1674-3261.2017.02.011

TG242

A

1674-3261(2017)02-0116-04

2016-08-14

广西科技计划项目(桂科AB16380310); 广西教育厅中青年教师基础能力提升项目(KY2016YB636 )

吴星(1980-),女,广西柳州人,讲师,硕士。