电热全自动16管推舟炉生产不同粒度钼粉的生产实践

2017-04-26刘波峰

韩 凤,刘波峰,谭 刚

(锦州新华龙钼业股份有限公司技术中心,辽宁 锦州 121007)

电热全自动16管推舟炉生产不同粒度钼粉的生产实践

韩 凤,刘波峰,谭 刚

(锦州新华龙钼业股份有限公司技术中心,辽宁 锦州 121007)

工业生产过程中为了生产的稳定,通常将焙解与一次还原工艺参数设定不变,利用二次还原工艺参数的调整生产出不同粒度的钼粉。本文使用一种电热全自动16管推舟炉生产钼粉,探讨生产实践过程中二次还原的工艺控制方法对钼粉粒度的影响;对比分析实际生产过程中不同物理特性钼酸铵原料对钼粉粒度的影响。最终得到钼粉费氏粒度3.0~4.0 μm、4.0~5.0 μm、5.0~6.0 μm范围的钼粉。

钼粉;粒度;二次还原

0 前 言

钼及钼合金的优势在于其具有较高的熔点以及高温强度、硬度,同时耐磨、耐蚀、导热及导电性能良好[1-3],因此广泛地应用于化学化工、冶金、平面显示、电光源、高温炉、医疗及航空航天工业等领域[4]。在钼粉的压制与烧结过程中,钼粉粒度和粒度分布对最终产品性能产生很大影响,钼粉的品质直接影响钼及钼合金材料的性能。因此,人为控制钼粉粒度和粒度分布就显得十分重要。但是,要得到理想的钼粉粒度并在工业生产中能人为控制是有一定难度的[5-6]。本研究根据生产实践经验和检测分析结果,探讨了电热全自动16管推舟炉生产不同粒度范围钼粉的生产工艺,规避人为因素干扰,改善钼粉还原过程高危、高污染、高温、高耗能生产过程,通过全自动化精细化控制,探究利用电热全自动16管推舟炉生产不同粒度钼粉的可行控制工艺,实现钼粉产品生产粒度可控化。在实践过程中达到产品粒度范围内快速生产,避免反复多次调试、更改工艺参数,可以及时满足不同客户的需求,提高经济效益。

1 工艺方案及原料

1.1 工艺设备

本文二次还原生产钼粉的设备为德国克莱默热处理设备有限公司进口的电热全自动16管推舟炉。物料的投料与出料,全程由机械手控制,不需要人为操作,全程工艺参数设定后由程序控制进行自动化运行。

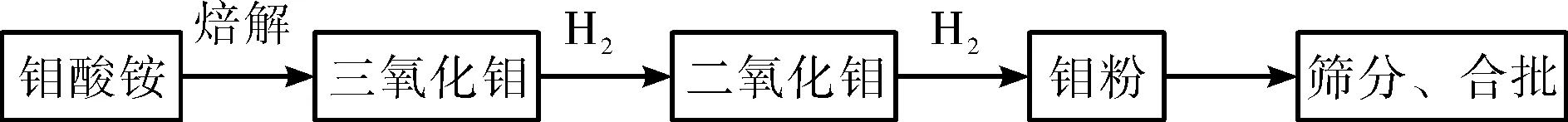

1.2 工艺流程

本文主要采用三段还原法进行生产。以钼酸铵作为原料,通过工业实践设定焙烧温区、还原温区、氢气流量、氢气露点、料层厚度、反应时间等工艺条件,采用氢气还原,第一步将钼酸铵热解为MoO3,第二步将MoO3氢一次还原成 MoO2,第三步将MoO2高温二次还原成钼粉的工艺过程,以达到控制钼粉粒度的目的。

图1 氢气还原法工艺流程图

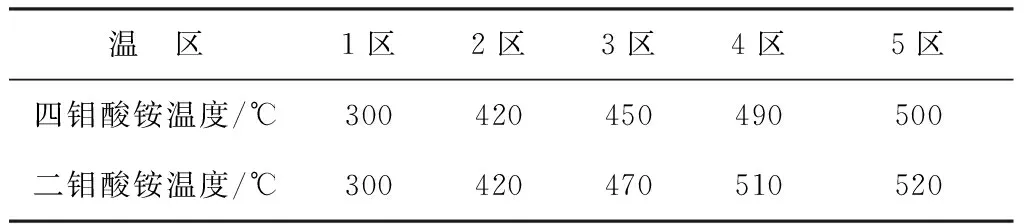

1.3 工艺原料的物理特性

生产实践中选用了2种物理特性不同的钼酸铵作为生产原料,分析原料与实践参数设定的综合影响因素。主要物理指标见表1。

表1 MSA物理指标

1.4 工艺原理

四钼酸铵(NH4)2Mo4O13·2H2O在300 ℃时开始发生脱水和热分解反应,要超过400 ℃才能反应完全:

(NH4)2Mo4O13·2H2O=(NH4)2Mo4O13+2H2O↑

(NH4)2Mo4O13=4MoO3+2NH3↑+H2O↑

二钼酸铵(NH4)2Mo2O7的加热分解温度与四钼酸铵接近:

(NH4)2Mo2O7=2MoO3+2NH3↑+H2O↑

一次还原(放热反应):

MoO3+H2=MoO2+H2O↑+ Q

二次还原(吸热反应):

MoO2+2H2=Mo+2H2O↑- Q

2 钼粉的生产实践

2.1 网带炉焙解

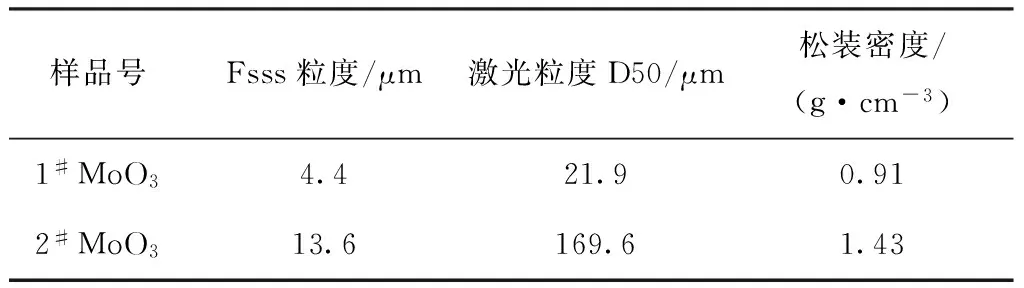

经过反复试验,使用网带炉焙解钼酸铵能够实现精确温控(控温精度为±1.0 ℃),物料受热均匀,产品氨溶性好、回收率高、粉尘小[7]的工艺特点。工艺焙解温度和温度梯度、投料量、物料运行速度如表2所示的网带炉焙解工艺参数。

表2 钼酸铵网带炉焙解工艺

工业生产过程中为了保证生产的稳定,通常将焙解工艺参数设定基本保持一致。因此在生产实践中保证一定的原料颗粒团尺寸,使用一定范围内颗粒大与松装密度高的物料,可以使钼酸铵在焙解过程有足够的流动性和良好的透气性,尽可能减小杂质元素在颗粒表面的富集[8];同时在钼酸铵的网带炉焙解过程中,反应温度及焙解温度梯度过高,可能使反应物发生熔融及蒸发,影响焙解的回收率,导致生产过程中各阶段粉末团聚不易下筛,不利于提高二阶段还原后钼粉的成品率。而只有当升温速率较低时钼酸铵才呈现出明显的热分解反应。

本工艺实践中焙解温度梯度控制在20~50 ℃;工艺实践中对焙解温度控制在高温550 ℃以内;物料在网带炉内焙解时间充足,钼酸铵热分解充分;焙解炉炉内焙解气氛主要为热空气、氨气、水蒸气,氨气和水蒸气为反应产物,如果不及时排除,会使反应进行受阻,反应产物颜色变黑[9]。水蒸气会使钼酸铵和产物吸水,增加物料粘度,影响流动性。炉内气氛交换速度过快,会使部分物料被气体带走,影响焙解收率。所以,工艺实践中对排风机转速控制在一定范围内,以达到良好的气氛转换。

表3为使用如上焙解工艺,使用1#ATM和2#ADM生产的MoO3物理性能指标。

表3 MoO3物理参数指标

2.2 一次还原

将MoO3还原成MoO2的过程即钼粉的一次还原过程。由于MoO3结构、性能的特殊性,导致钼粉的一次还原过程中相变较为复杂,反应过程为放热反应,工艺参数控制不当的话,多余的热量易造成局部高温,在一次还原过程中极易导致产物出现板结现象,必须在最佳条件下进行。一次还原执行工艺参数见表4。

焙解生产的MoO3粒度越大,透气性越好。由于颗粒表面积增大,附着在 MoO3颗粒表面和内部的水蒸气和氧易于排出,同时氢气易于进入相邻颗粒间的孔隙,会加快物料还原速度。除去原料粒度的影响,同时钼粉的最终物理性能也受料层厚度的影响,当单舟装料量较大时,料层底部还原后的水蒸气不易排出,浓度高,导致已还原的细钼粉颗粒重新被水蒸气氧化并附在氧化钼粗颗粒表面,过程出现反复。因此,设定适合的单舟装舟量,配合出舟速度,未发现板结和生料现象。由反应原理可知一次还原反应属于放热反应,如果温度控制不好,则会产生局部高温,使MoO2结块板结, 采用氢气加湿装置,可以有效带走一部分反应放出的多余热量(可以使反应速度放缓,避免局部高温),控制氢气露点在20 ℃以上,使反应正常进行,得到的物料松散无明显结块。一次还原反应的温度和温度梯度对物料也存在着强烈的影响,如果还原温度过高,温度梯度小,物料易形成共熔体,产生结块,导致杂质增加;但是一次还原温度过低,产物还原“不透”,会产生“生料”。实践中设定一次还原温度控制在570 ℃左右,配合适宜的的氢气流量,根据实时出料情况,组合调控物料还原速度。

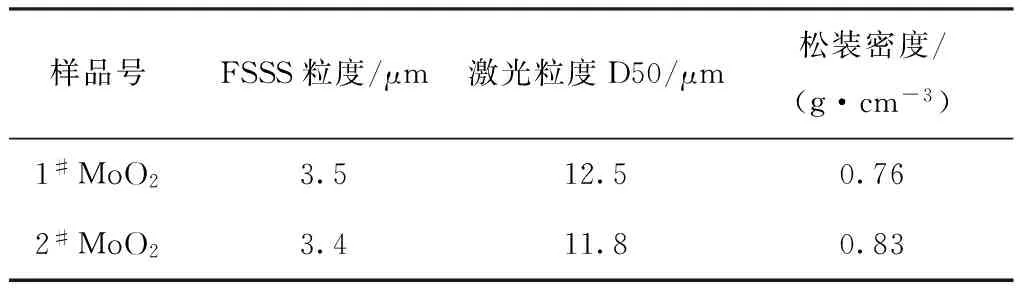

表5为使用如上焙解工艺生产的MoO2物理性能指标。

表4 一次还原生产钼粉工艺参数

表5 MoO2物理参数指标

2.3 二次还原

二次还原过程中使用的电热全自动16管推舟炉为全自动化控制,避免人工出料、收料等工序影响钼粉的出粉时间和还原质量;避免生产过程中工人对时间的控制精确度不高,造成的钼粉的还原时间不充分甚至超时,具有较高的灵活性、可靠性、运行稳定性。电热全自动16管推舟炉分为6个温区,比普通的平四管炉控温更精确。由于二次还原过程为电热全自动控制,钼粉在各温区停留时间更易操控。实践过程中控制稳定的增长梯度,计算控制两路氢气运行流量,调整工艺时间,来精确实现MoO2在炉管内还原速度。同时,由于电热全自动16管推舟炉装、卸料全部由机械手控制,即使是不同粒度、松装密度的原料,仍可实现装舟量的精确控制与刮料的平整度,卸料过程可迅速进行块料层破碎,并除去舟壁附着的粘结层,进而保证粉体质量,有效控制钼粉产出粒度在一定范围内。

通过使用不同物理特性的钼酸铵作为原料,使用工艺实践中较为理想的还原工艺,应用电热全自动16管推舟炉改变二次还原参数,可以生产出不同粒度和松装密度的钼粉。

钼粉颗粒度 d 受其他工艺因素的影响,可以用如下的关系式表示:

d=f(T、ΔT、h、Q、t)

式中:T为还原温度;ΔT为温度梯度;h为舟皿内料层厚度;Q为氢气流量;t为还原时间。

由上式可知,二次还原时,钼粉的粒度受综合因素的控制。生产不同粒度的钼粉,通过控制工艺参数,可使产出的钼粉粒度在一个范围内。

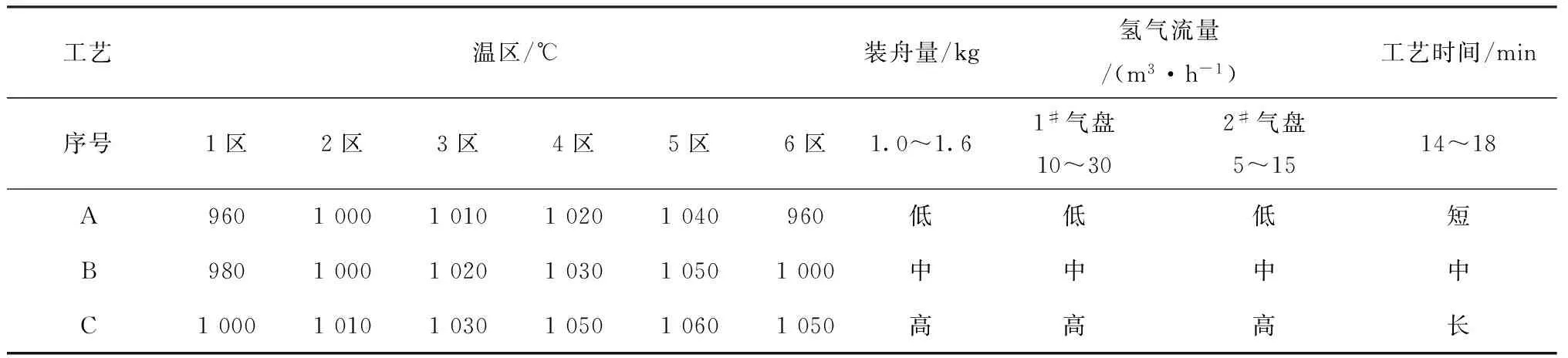

表6为生产不同费氏粒度钼粉的电热全自动16管推舟炉二次还原工艺:A(3.0~4.0 μm)、B(4.0~5.0 μm)、C(5.0~6.0 μm)。

表6 电热全自动16管推舟炉二次还原生产不同粒度钼粉工艺

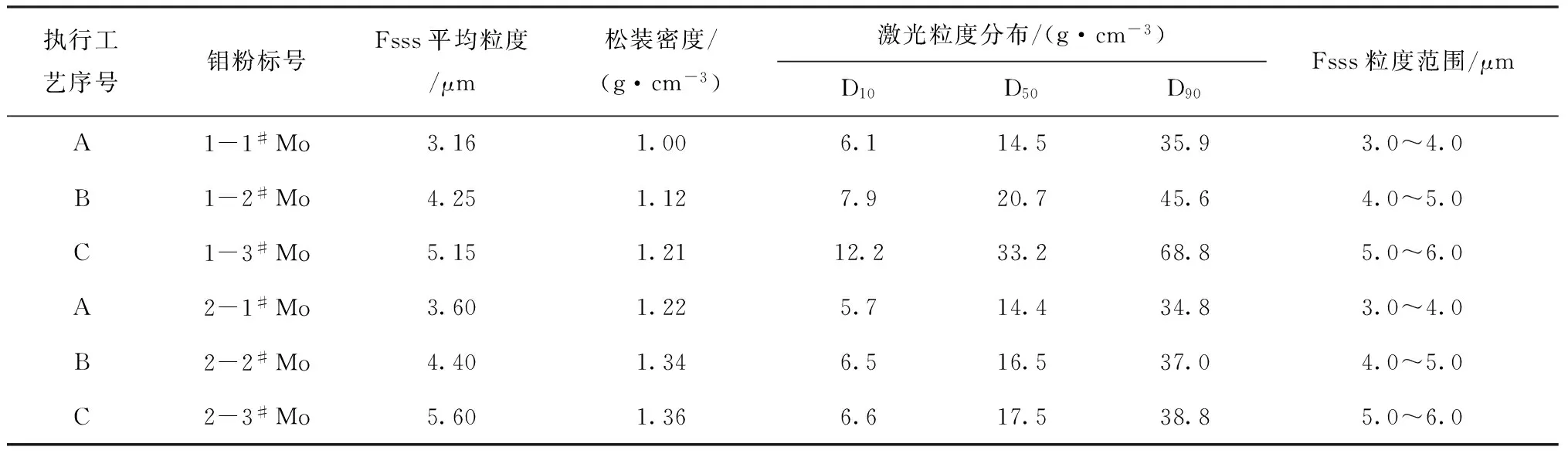

通过实施以上焙解、一次还原、二次还原生产工艺,还原后制备的钼粉平均粒度、松装密度及粒度分布D(x)值,见表7。其中1-1#、1-2#、1-3#Mo为使用ATM作为原料,分别执行工艺A、B、C生产的不同粒度钼粉;2-1#、2-2#、2-3#Mo为使用ADM作为原料,分别执行工艺A、B、C生产的不同粒度钼粉。

表7 不同粒度钼粉物理参数指标

通过以上实践证明,16管还原炉各温区还原温度越高,钼粉粒度越大;两路氢气流量加大,水蒸气逸出速度加快,会促进钼的氧化物挥发,还原速度反而减慢;设定还原工艺时间超过一定值的延长,钼粉粒度、松装密度都逐渐增大。同时,由表7可知,对于不同的生产原料钼酸铵,执行同一种二次还原工艺的情况下,可控制得到对应粒度范围的钼粉。但由于原料的不同,根据物料的遗传性,二钼酸铵执行

相同工艺生产的钼粉激光粒度波动不大,优于四钼酸铵生产的钼粉。

3 结果分析

3.1 粒度分析

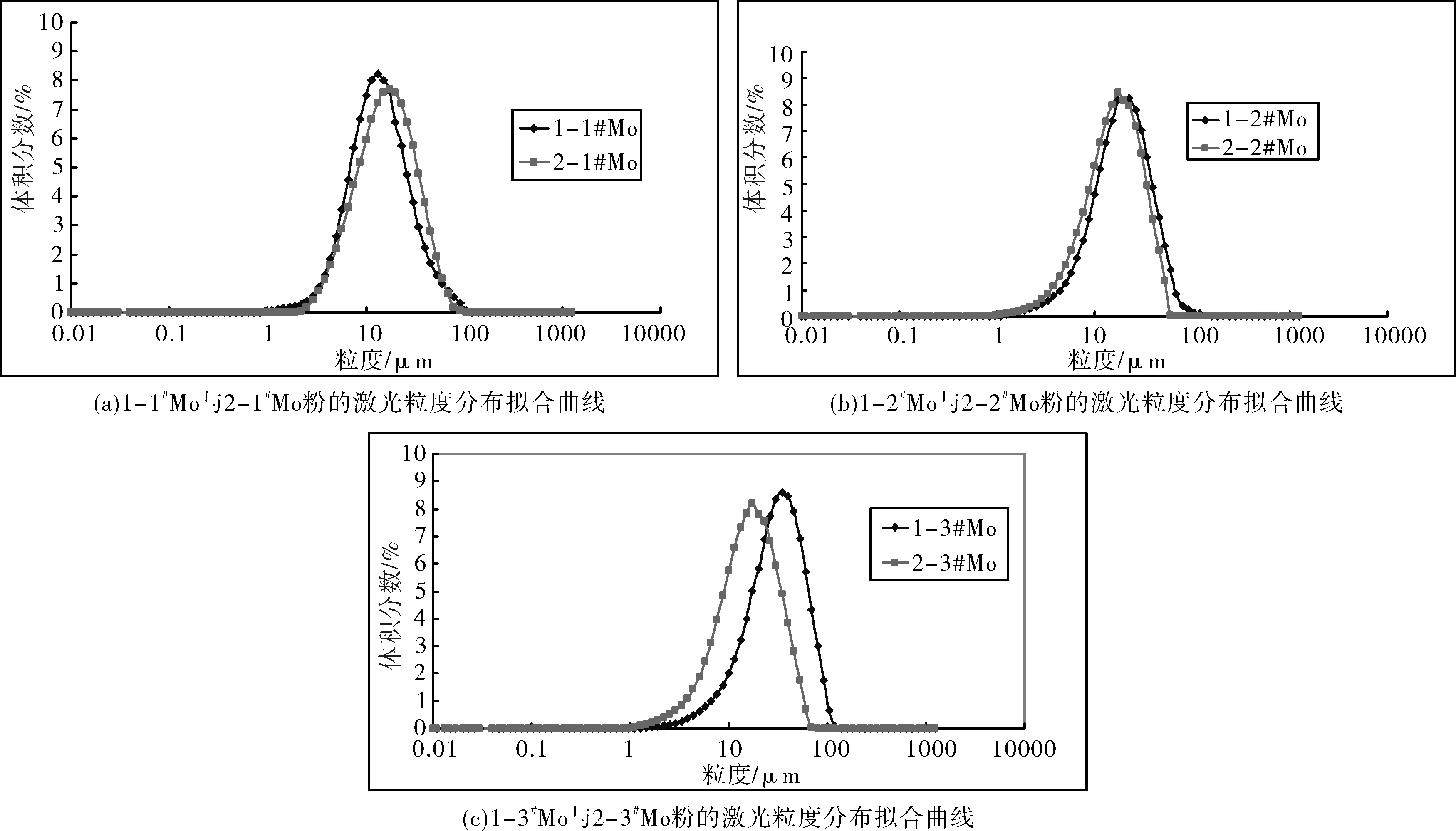

图2为6批次钼粉的激光粒度正态分布图。我们可以根据D(x)值以及粒度分布曲线来判断钼粉粒度分布的范围以及宽窄[10]。

图2 不同粒度钼粉激光粒度分布图

图3 不同粒度钼粉激光粒度分布拟合曲线

图3为1-1#Mo和2-1#Mo、1-2#Mo和2-2#Mo、1-3#Mo和2-3#Mo的激光粒度分布拟合曲线,可以根据拟合结果做出直观比较。由表7结合图3可以看出,1-1#Mo和2-1#Mo执行二次还原工艺A,生产得到的钼粉粒度范围在3.0~4.0 μm范围内,激光粒度分布曲线(图3中a)正态分布相似,D(50)、D(90)接近;1-2#Mo和2-2#Mo执行二次还原工艺B,生产得到的钼粉粒度范围在4.0~5.0 μm范围内,2-2#Mo激光粒度分布曲线(图3中b)向左偏移,D(50)、D(90)偏小;1-3#Mo和2-3#Mo执行二次还原工艺C,生产得到的钼粉粒度范围在5.0~6.0 μm范围内,激光粒度分布曲线(图3中c)拟合结果正态分布差异较大,2-3#Mo的D(50)、D(90)变化较小,D(90)在40μm范围内。而1-3#Mo的D(50)、D(90)很大,粒度分布范围较宽。这是由于在相同的二次还原控制工艺下,原料粒度细,还原过程中透气性差,还原进行缓慢,易使钼粉颗粒团聚长大;原料粒度粗,还原透气性好,附着在 MoO3颗粒表面和内部的水蒸气、氧易于排出,同时氢气易于进入颗粒间的孔隙,还原速度快。

如今钼粉行业标准中对钼粉的D(50)、D(90)的要求较高,一般工艺经验,从定性的角度分析D(50)、D(90)作为辅助判定标准,D(50)、D(90)较高的钼粉其团聚尺寸也较大。为适应不同产品的要求,也要实现生产可控制D(50)、D(90)粒度范围的钼粉。可以看出,同一工艺实践参数,不同原料制备的钼粉粒度分布、松装密度等存在差异。产品的性能受原料性能和还原工艺的综合控制。通过试验摸索,可以根据不同客户对产品的要求选用范围内特性的原料进行生产。

3.2 扫描电镜分析

图4为1-1#、1-2#、1-3#、2-1#、2-2#、2-3#Mo粉在1 000倍的扫描电镜下拍摄的图片。由图4可以看出,以四钼酸铵ATM为原料生产的钼粉在扫描电镜下钼粉颗粒均匀性较低,粉体不规则,颗粒之间“桥联”、“粘结”明显,可以定性分析为存在较多的团聚现象。其中ATM为原料生产Mo粉要比ADM为原料生产Mo粉团聚明显,结合粒度分布分析结果,1-3#Mo粉粒度分布范围较宽,团聚尺寸较大,钼粉粒度最大。以二钼酸铵ADM为原料生产的钼粉,颗粒均一性较好,粉体规则,颗粒之间松散的“搭接”在一起,在视场范围内无较大团聚体。如2-2#Mo松散度、均匀性较好,粒度分布范围窄。

钼粉颗粒产生的团聚一直没有定量的分析,从高倍扫描图片上只能定性的比较。团聚产生的原因与生产钼粉原料的物理性能与形貌有关。有文献曾提出[11]钼酸铵母体的形貌与其子体钼粉的形貌之间,存在着几何相似性;以及粉体内部相互联合的团聚性。当母体颗粒较粗时,依靠体积的相似收缩,能有效地降低其内表面自由能;当母体颗粒较细时,依靠颗粒的团聚,能有效地降低其表面自由能。因此,为了减少钼粉中有害的团聚,通常选用大粒度、大松装密度钼酸铵作为原料,同时配合稳定的还原工艺生产钼粉,达到用户不同的用途要求。

图4 在1 000倍的扫描电镜下拍摄的Mo粉图片

4 结 论

通过以上工业实践过程生产不同粒度的钼粉,可以得出以下结论:

(1)本文工艺实践中使用电热全自动 16管推舟炉的工艺控制方法针对2种物理特性不同的原料可生产费氏粒度范围3~6 μm、4.0~5.0 μm,5.0~6.0 μm的钼粉。

(2)钼粉的粒度和团聚程度受原料粒度及还原工艺综合因素的控制。

(3) 针对相同二次还原工艺实践参数,不同原料制备的钼粉粒度和松装密度存在差异,表现出原料的遗传性;大粒度、大松装密度钼酸铵生产的钼粉物理性能较好,团聚较少。

(4)由于原料的差异,二钼酸铵作为原料生产D(50)、D(90)较小范围的钼粉明显优于四钼酸铵,未来重点发展可替代或者接近二钼酸铵产出钼粉特性的四钼酸铵更有优势。

[1] 林小芹,贺跃辉,王政伟,等.钼粉的制备技术及其进展[J].中国钼业,2003,27(1):39-42.

[2] 殷为宏.现代高技术的钼[J].中国钼业,1997, 21( 2, 3):27-33.

[3] 夏明星,郑 欣,王 峰,等.钼粉制备技术及研究现状[J].中国钨业,2014,29(4):45-47.

[4] 张 惠.钼的应用及市场研究[J].中国钼业,2013,37(2):11-15.

[5] 付小俊,黄晓玲.影响钼粉粒度因素的探讨[J].研发与应用,2004,23(12):20-22.

[6] 黄晓玲,张菊平,王引婷.二钼酸铵性能及还原工艺对钼粉粒度的影响[J].中国钼业,2008,32(3):47-49.

[7] 卢朝阳,雷宁宁,孟维佳.三种生产纯三氧化钼工艺特点及成本分析[J].中国钼业,2015, 39(2):34-36.

[8] 程时定.钼酸铵热分解的相变行为及热力学研究[D].长沙:中南大学,2008:47-49.

[9] 王久维,韩 强.浅析钼粉工艺原理与生产实践[J].中国钼业,2003,27(1):43-45.

[10] 冯娟妮,张 焜,徐春杰.工艺参数控制对钼粉粒度分布的影响研究[J].兵器材料科学与工程,2013,36(1):74-77.

[11] 徐志昌,张 萍.钼粉的相似和团聚原理[J].中国钼业,1997,21(2/3):86-87.

THE PRODUCTION PRACTICE OF MOLYBDENUM POWDER WITH DIFFERENT PARTICLE SIZES PRODUCED BY THE ELECTRIC AND AUTOMATIC 16 PIPE PUSHING BOAT FURNACE

HAN Feng,LIU Bo-feng,TAN Gang

(Technical Center, Jinzhou New China Dragon Molybdenum Co.,Ltd., Jinzhou 121007, Liaoning,China)

In order to have a stable industrial production process, the roasting and reduction process parameters setting was usually consitent, and using the secondary reduction adjustment of process parameters to produce the molybdenum powder with different grain sizes. An electric and automatic 16 tube push boat furnace was used to produce molybdenum powder, and the effect of the production practice in the process of process control methods on molybdenum powder particle sizes was discussed; The effect of different physical characteristics of ammonium molybdate raw materials in the process of actual production on molybdenum powder particle size was comparatively analyzed. Molybdenum powders with Fisher particle size range3.0~4.0 microns, 4.0~5.0 microns, 5.0~6.0μm microns were finally gotten.

molybdenum powder; particle size; second reduction

2016-10-11;

2016-11-10

韩 凤(1989—),女,硕士,助理工程师,主要从事钼粉还原工艺研究。E-mail:592275087@qq.com

10.13384/j.cnki.cmi.1006-2602.2017.01.009

TG146.4+.12

A

1006-2602(2017)01-0035-07