模块化合成化学在制备系列钼酸铵工艺中的应用

2020-01-01徐志昌

徐志昌, 张 萍

(清华大学核能与新能源技术研究院,北京 102201)

0 引 言

近40年来,系列钼酸铵的国内产量突飞猛进,早已突破万吨大关。但是,生产工艺的先进性、晶体结构的标准性和均匀性、环境保护的友好性等皆不尽人意。目前,中国钼业正面临着提质增效和环境保护,面临着由钼业大国向钼业强国转变的重要关头。因此,创新工艺方法,高效优质地生成系列钼酸铵产品,已经成为许多研究者关注的焦点[1-20]。立足当前,放眼未来,我们要从现有生产工艺出发,找出问题,寻求工艺理论,开辟新的发展之道。目前,系列钼酸铵产品的生产现状如何?亟待改变的短板是晶体结构、组成及性能等的失控状态,从自然王国变成自由王国。

本文深受模块化理论、模块化设计、合成化学及自由基化学理论的启迪,从战略高度提出“模块化合成工艺”及“模块化拆分工艺”的理论框架。这可能是钼酸铵合成化学领域未来的发展趋势及前进方向。实践表明,采用模块化合成工艺或者模块化拆分工艺所得钼酸铵产品具有的特色是棱角分明的晶体结构、靓丽的晶面、均匀分布的粒度、出类拔萃的纯度等。

站在模块化理论的高度来看,目前文献报道的典型案例,大致分成模块化合成工艺与模块化拆分工艺等两类。例如,一类是以二钼酸铵为原料,合成七钼酸铵;另一类是以十钼酸铵为原料,拆分成七钼酸铵或二钼酸铵。结果表明,模块化合成工艺与模块化拆分工艺所得产品的各项指标,与传统的蒸发法及酸化法相比,优势之突出,无与伦比。

系列钼酸铵,按照它们的缩合数增加或减少所发生的组成变化,模块化合成工艺制备的钼酸铵产品表现为:钼原子含量上升,氧原子及水合铵的含量下降。模块化拆分工艺制备的产品表现为:钼原子含量下降,氧原子及水合铵的含量上升。因此,无论是酸化过程(化学合成)或者是蒸发(物理化学合成)过程,无疑承担着调节晶体组成的功能。在酸化过程中,氢自由基使得氧原子含量下降;在氨化过程中,氧自由基使得氧原子含量增加。模块化合成工艺与模块化拆分工艺涉及许多基础理论,其中包括模块化理论、量子物理、自由基化学、结构化学等。

当今,人们普遍认为,模块化工艺的效率及产品质量,潜力无限。本文依据逻辑思维的方法,在比较、分析、归纳典型案例的基础上,一方面,人们可以选择下级的钼酸铵,制备上级钼酸铵。另一方面,也可以用上级模块制备下级钼酸铵。从精细化工的角度看,广受青睐的十钼酸铵的制备,应当摆脱传统的钼酸铵酸化工艺,采取以七钼酸铵为前驱体,经由氢自由基的合成作用,或者采用十二钼酸铵为前驱体,经由氧自由基的拆分作用,异曲同工地实现合成十钼酸铵的最终目标。

1 模块化组合工艺及模块化拆分工艺的发现

1.1 氢自由基指数、氧自由基指数及水合氨指数的含义

1.2 模块化及模块化设计的定义

模块化定义:对于系列钼酸铵的合成化学而言,可以定义为:一组具有相同功能和接合要素,但是,结构与性能不同,却能够相互转换的单元,被称为钼酸铵模块。模块化设计包括,系列钼酸铵,其中包括二钼酸铵、七钼酸铵、八钼酸铵、十钼酸铵、十二钼酸铵等通用模块,根据市场要求,对模块进行选择及组合,设计出功能各异的新产品。

1.3 若干案例的理论诠释

在若干研究报告里[7-12,14,16],出现过两类案例,一类是以二钼酸铵为前驱体,制备七钼酸铵,另一类是以十钼酸铵为前驱体,制备七钼酸铵,或者二钼酸铵。根据它们的缩合数的变化,一是从下级到上级;另一个是,从上级到下级。两类案例,看似支离破碎,不得其解,却蕴含着普遍性逻辑思维。

毫无疑问,模块化合成工艺及模块化拆分工艺的产生,源于应用化学理论对典型案例的比较、分析及归纳。显然,制备七钼酸铵的两种工艺,存在两种不同的反应机理。其中包括氢自由基及氧自由基的介入。氢自由基与酸化过程的氢离子之间及氧自由基与水合氨之间,势必有着分子间的电子转移的必然联系。

量子物理理论表明,在热能辐射量子激发下,氢离子接受单电子转移,生成化学活性很高的氢自由基,就位以极性键形式参与合成反应;同样在热能辐射量子激发下,水合氨分子,发生电子转移,最终生成化学活性很高的氧自由基,就位以非极性键形式参与拆分反应。这可能是系列钼酸铵在酸性条件下缩合、在碱性条件下拆分的化学原理。

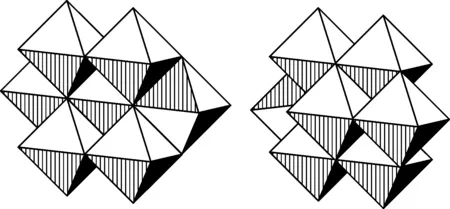

图1是文献中给出的七钼酸铵及八钼酸铵的分子结构示意图。依据结构化学理论,七钼酸根结构的最可能几率是平面,而八钼酸铵结构的最大几率却是立体、有序结构。图1表明,每一个钼酸根,它可视为一个八面体。钼原子位于八面体的中心,八个顶角均排布了电负性不同的氧原子。因此,系列钼酸根的结构取决于结构单元的缩合数。缩合数越高,结构的异构体越多。反之,缩合数越少,异构体越少。例如,七钼酸铵与八钼酸铵的结构差异是,后者的异构体更加丰富,有α、β、γ、δ等。

自由基化学的理论表明,氢自由基以及氧自由基是化学、生物学及生命科学中最常见、种类繁多、也是最重要的物质。它们不仅能够参与合成钼酸铵新物种,即加成作用,而且能够拆分钼酸铵生成新物种,即拆分作用。与此同时,在合成工艺中,氢自由基降低了组装物的氧含量;在拆分工艺中,氧自由基增加了新物种的氧含量。加成与拆分的量子能量,最有可能是来源于热物理量子的电子转移作用。因此,无论是合成工艺或者是拆分工艺,都必须在热溶液条件下而不是在常温下完成。

图1 七钼酸根与八钼酸根的结构

1.4 模块化合成工艺的典型案例

马素娟等人[8-12]采用二钼酸铵模块,借助氢自由基的接口作用,合成七钼酸铵,效果良好。推而广之,我们可以七钼酸铵合成八钼酸铵、以八钼酸铵合成十钼酸铵及以十钼酸铵合成十二钼酸铵。化学反应方程式:(1)、(2)、(3)、(4)反映了模块化合成工艺制备系列钼酸铵的反应机制。表1是模块化合成四种钼酸铵所耗用的氢自由基指数。可不难看出,采用模块化合成法,由下级钼酸铵合成为上级钼酸铵,所耗用的氢自由基指数微不足道。它具有传统的酸化法所无可比拟的节能与环保优势。

(1)

(2)

(3)

(4)

表1 模块化合成工艺制备系列钼酸铵所消耗的氢自由基指数

1.5 模块化拆分工艺的典型案例

张金莲等[7,13-14,17,19],以十钼酸铵为上级合成前驱体,经由氧自由基的拆分作用,制备了化学性能、物理性能优异的下级钼酸铵。其中包括:二钼酸铵、七钼酸铵模块。以此类推,把十二钼酸铵拆分成十钼酸铵、十钼酸铵拆分成八钼酸铵、八钼酸铵拆分成七钼酸铵、七钼酸铵拆分成二钼酸铵,接二连三,皆有可能。化学反应方程式(5)、(6)、(7)、(8)反映了4种模块化拆分工艺的反应机制。表2 列举了模块化拆分工艺所耗用的氧自由基指数。数据表明,模块拆分工艺所耗用的氧自由基指数,依旧微不足道。

(5)

(6)

(7)

(8)

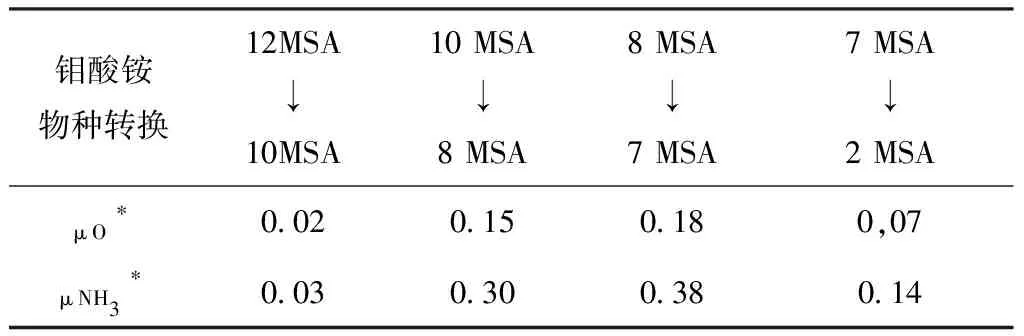

表2 模块化拆分工艺所耗用的氧自由基指数

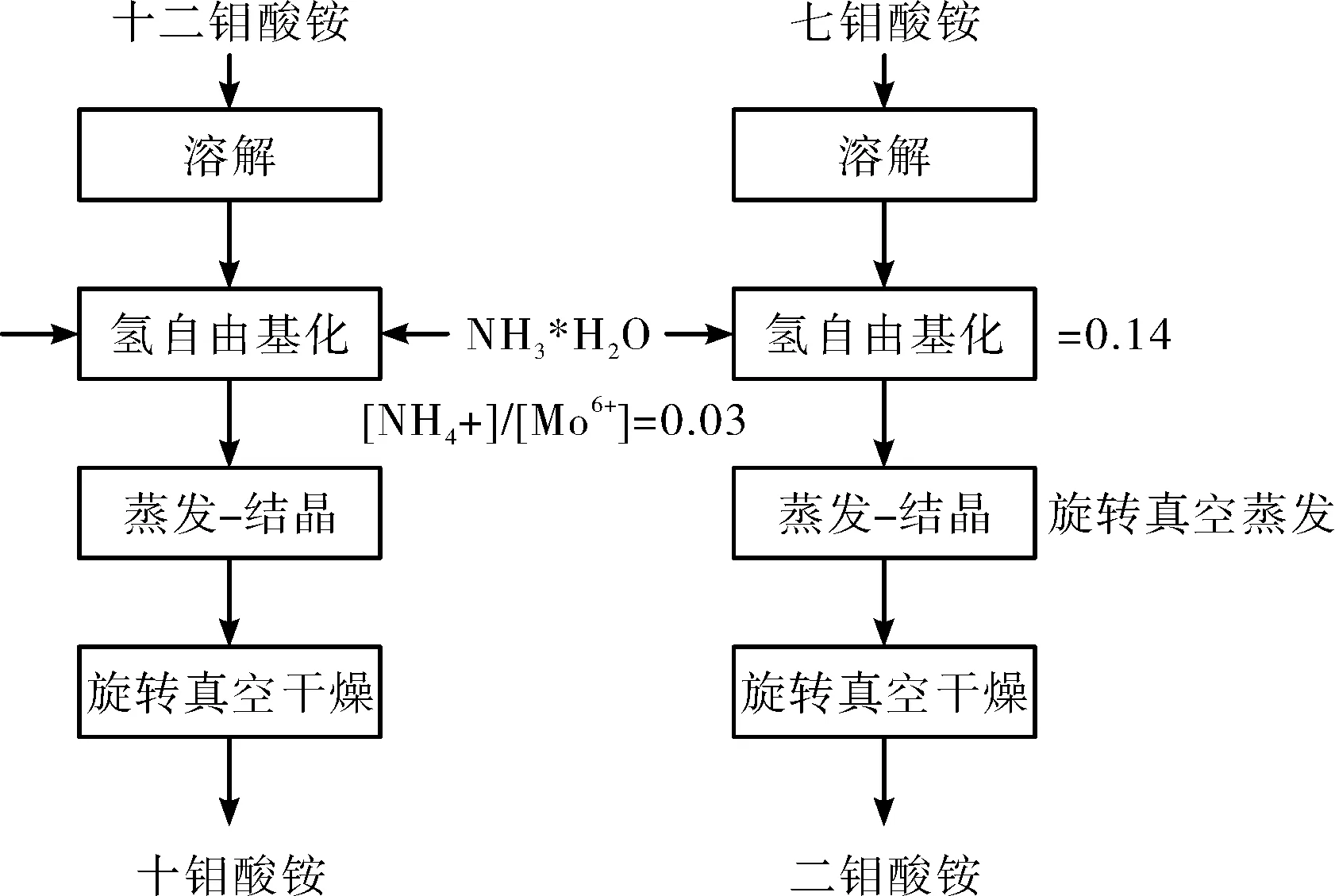

图2是文献[19]报道的采用十钼酸铵模块化拆分工艺制备七钼酸铵的工艺流程框图。图3是文献[17]报道的七钼酸铵拆分为单晶二钼酸铵的SEM照片及X-衍射谱图。

图2 十钼酸铵模块化拆分工艺制备 七钼酸铵的工艺流程框图

图3 七钼酸铵模块化拆分生产二钼酸铵的 SEM照片及X-衍射谱图

1.6 钼酸铵氨化过程的化学机理

众所周知,水合氨分子(NH3‥H‥O‥H‥NH3)对于模块化合成反应与模块化拆分反应做出了不可或缺的贡献。水合氨分子,在酸性溶液中以及碱性溶液中,它们的共价键极性是不同的。酸性溶液表现为极性共价键;碱性溶液则表现为非极性共价键。因此,在酸性溶液里,水合氨分子是以极性共价键形式参与钼酸铵分子的合成反应;在碱性溶液则以非极性共价键方式参与钼酸铵分子的拆分反应。

反应式(9)、(10)、(11)、(12)反映了系列钼酸铵与水合铵分子之间的反应方程式。表3是系列钼酸铵转化所耗用的水合铵指数。结果表明,诸拆分反应所耗用的水合铵指数,与表2的氧自由基指数,毫无二致。而且表明,诸拆分工艺所耗用的水合铵指数,也是微不足道的。

10(NH4)2Mo12O37+2(NH4)2O=12(NH4)2Mo10O31

(9)

8(NH4)2Mo10O31+12(NH4)2O =10(NH4)4Mo8O26

(10)

7(NH4)4Mo8O26+10(NH4)2O =8(NH4)6Mo7O24

(11)

2(NH4)6Mo7O24+(NH4)2O =7(NH4)2Mo2O7

(12)

表3 系列钼酸铵模块化拆分工艺所耗用的氧化氨指数

注:μ(NH4)2O*=e(NH4)2O/fMO3代表氧化铵(NH4)2O)与三氧化钼(MO3)之间的克分子数比值,即各反应所耗用的氧化铵指数。

2 模块化合成工艺及模块化拆分工艺制备系列钼酸铵的技术路线

2.1 模块化合成工艺制备系列钼酸铵的技术路线图

路线图最鲜明的特点是能体现制备活动的过程节点和方向。例如,系列钼酸铵制备活动的路线图,可以分3个阶段实施,过程、措施、目标等非常明确。图4、图5分别是模块化合成工艺制备系列钼酸铵路线图的不同表达形式。它适用于从战略层面规划我国的系列钼酸铵的研发与应用。技术路线图表明,系列钼酸铵产品,都应当也能够由下级钼酸铵的模块组件在氢自由基的作用下合成上级的钼酸铵产品。

图4 下级钼酸铵模块化合成上级钼酸铵的技术路线图(a)

应当指出,结构化学是系列钼酸铵模块化学领域中的最新学科。它专门研究分子与晶体的结构及其与物质性能的关系。X-射线衍射方法的生命力一直很旺盛,利用这一方法和仪器,以查明氢自由基及氧自由基在合成与拆分中的结构作用,有待深入研究。

图5 下级钼酸铵模块化合成上级钼酸铵的技术路线图(b)

2.2 模块化拆分工艺制备系列钼酸铵的技术路线图

图6、图7是由上级钼酸铵,逐级经由氧自由基的拆分作用,生产下级钼酸铵的技术路线图的不同表达形式。 对于图6、图7中的工艺条件,值得注意的是,热能的物理辐射量子的作用。就像我们在模块化合成工艺看到的那样,模块化拆分工艺同样离不开加热这一重要环节。

图6 模块化拆分工艺由上级拆分为下级钼酸铵的技术路线图(a)

图7 模块化拆分工艺由上级转换为下级钼酸铵的技术路线图(b)

3 模块化合成工艺及模块化拆分工艺流程图

3.1 模块化合成工艺由下级转换为上级钼酸铵的工艺流程图

通常,人们采用蒸发法,合成二钼酸铵与七钼酸铵。过程中的酸耗为零,生产成本较低,受到人们的青睐,但是,晶体结构的失效模式与分析,无计可施,束手无策。这是因为蒸发工艺的可控性失效所致,模块化合成工艺却截然不同。其反应物的配比精确可控。 其中包括模块用量、酸耗用量、温度等参数的控制,纤毫不爽。图8给出了二钼酸铵模块转换成七钼酸铵以及十钼酸铵模块转换成十二钼酸铵的模块化设计流程图。表4对比了酸化工艺与模块化合成工艺由下级转为上级钼酸铵的氢自由基指数、溶液pH值、钼酸铵分子量、钼含量等数据。由表4可见,在模块化合成工艺中,其氢自由基指数与酸化法相比微乎其微。

图8 模块化合成工艺生产七钼酸铵及十二钼酸铵的工艺流程图

表4 模块化合成工艺生产系列钼酸铵的氢自由基指数

3.2 模块化拆分工艺由上级转换为下级钼酸铵的工艺流程图

图9是模块化拆分工艺由上级转换为下级钼酸铵的两种举例流程图。模块化拆分法工艺始于原料,严格按照溶解反应式的化学量进行精准加温溶解。同时,要兼顾结晶工序饱和溶液的体积质量(1.50 g/cm3)控制以及缓慢搅拌、晶体表面的母液清洗与控温干燥等作业。表5是模块化拆分工艺控制的氧自由基指数与水合氨指数。数据表明,水合氨指数与氧自由基指数完全一致。同时表明,钼酸铵分子式的正确表达式是XMoO3*Y(NH4)2O。

表5 模块化拆分工艺的计量指数

图9 模块化拆分工艺由上级转换为下级钼酸铵的举例

3.3 十钼酸铵是钼粉末冶金的最佳原料

文献[8,16,20]曾经系统地研究了β型十钼酸铵的粉末冶金性能。结果表明,β型十钼酸铵是钼粉末冶金的最佳原料。在系列钼酸铵产品中,它的焙烧、还原等化学活性及所得钼粉的烧结、压制、拉伸等物理性能优异。因此,就粉末冶金而言,β型十钼酸铵的模块化组装工艺应是研究者关注的重点之一。

采用模块化合成工艺制备β型十钼酸铵,可以推荐的模块物种包括八钼酸铵和七钼酸铵。反应方程式(13)、(14)分别表达了模块化合成工艺所耗用的氢自由基指数。很显然,反应式(13)的氢自由基指数与反应式(14)比较,前者近似后者的一半(0.30/0.66=45.46%)。

(13)

(14)

4 结 论

为了实现我国钼业强国目标,本文依据模块化合成化学及游离基化学的原理,给出了系列钼酸铵制备的技术路线图及工艺流程图,探讨了模块化合成工艺与模块化拆分工艺中的合成反应机理。

(1)模块化合成工艺与模块化拆分工艺,其中包括由下级钼酸铵、经由氢自由基的接口作用,生产上级钼酸铵以及由上级钼酸铵,经由氧自由基的拆分作用,生产下级钼酸铵。两种工艺路线图,使钼酸铵合成化学发生从深度到广度、从概念到方法的深刻变化 。

(2)两种工艺流程图, 其中包括由下级到高级,以及由上级到下级的两种工艺流程图。合成工艺的备料与加热,起步于模块的气态氨分子的逸出,其中涉及氢自由基化学与氧自由基化学、单电子转移化学。因此,严格控制原料的化学配比至关重要。其中包括添加氢离子与添加水合氨气等。借助酸化,酸度降低、产生氢自由基;添加水合铵,以提高碱度及供应氧自由基。

(3)本文受自由基化学理论的启发,采用氢自由基与同多钼酸根之间的加成作用,合成为上级钼酸铵;采用氧自由基与同多钼酸根之间的拆分作用,拆分成为下级钼酸铵。这一自由基理论的假设,较好地诠释了系列钼酸铵制备的模块化合成化学过程。

(4)采用模块化合成工艺制备的β十钼酸铵,为钼粉末冶金的最佳钼酸铵原料。与传统的酸化法比较,以七钼酸铵为前驱体的模块化合成工艺,更加符合节能、环保、优质高效等循环经济的要求。