环氧丙烷生产废液中钼催化剂的回收研究

2017-04-26赵俊瑶黄锣锣

赵俊瑶,王 晖,黄锣锣

(中南大学化学化工学院,湖南 长沙 410083)

环氧丙烷生产废液中钼催化剂的回收研究

赵俊瑶,王 晖,黄锣锣

(中南大学化学化工学院,湖南 长沙 410083)

由于催化剂损耗,某大型环氧丙烷生产废液中含Mo 4.97 g/L,主要以钼酸铵的形式分散于有机相中。由于钼酸铵与乙二醇和水形成较稳定的络合物而难以分离,使得钼金属的回收难度较大。本文采用氨水反萃-硝酸铅沉淀法处理该含钼废液,在最佳工艺条件下,即Pb∶Mo(摩尔比)为1.5∶1、氨水体积∶废液体积为1∶2、氨水初始浓度为7%、反应温度为40 ℃、反应时间20 min条件下,可获得含钼23.37%的产品,且钼的回收率达到98.44%。

环氧丙烷;钼基催化剂;反萃;沉淀

环氧丙烷(PO)是除聚丙烯和丙烯腈以外的第三大丙烯类衍生物。作为一种重要的有机化工原料,环氧丙烷主要用于聚醚多元醇、非离子表面活性剂、碳酸丙烯酯和丙二醇的生产[1]。

目前国内外环氧丙烷生产技术主要有:氯醇法、乙苯共氧化法、异丁烷共氧化法(PO/TBA)、异丙苯氧化法和过氧化氢直接氧化法等。其中,共氧化法克服了氯醇法腐蚀严重、废水量大的缺点,具有生产成本低、环境污染小等优势[2]。目前全球采用共氧化法生产的环氧丙烷约占总产量的18 %[1]。各种共氧化技术一般在钼基催化剂作用下进行,所以生产过程会产生大量含钼基催化剂的废液。目前从有机相中回收钼基催化剂主要采用燃烧法,但缺点主要是:(1)烟尘回收困难,钼回收率低;(2)炉膛结垢严重,投资费用过多,投资利用率低;(3)有机相未能充分回收。

实验所用对象为环氧丙烷装置联产甲基叔丁基醚(MTBE)工序废液,其中钼含量达到4.97 g/L,具有较高的经济价值。另外,从该废液中回收钼在实现“变废为宝”的同时也可减少重金属污染,保护环境。

1 实验部分

1.1 实验原料

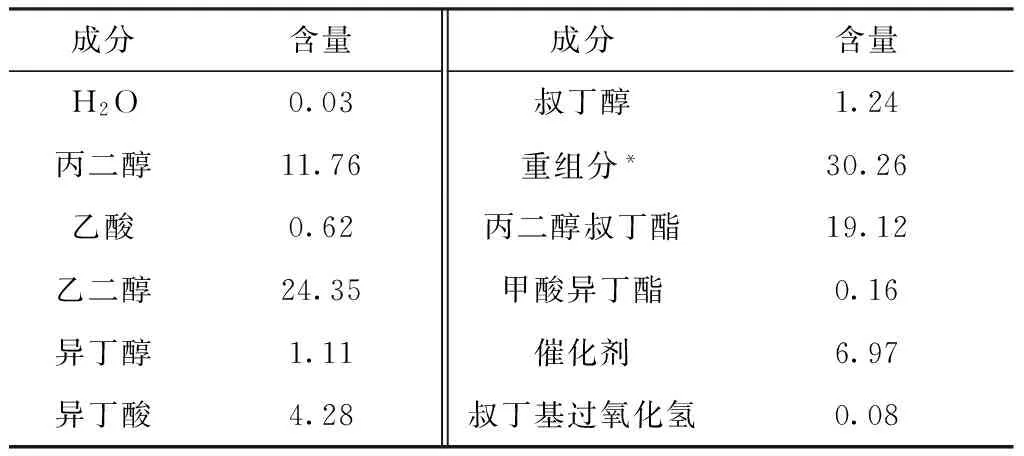

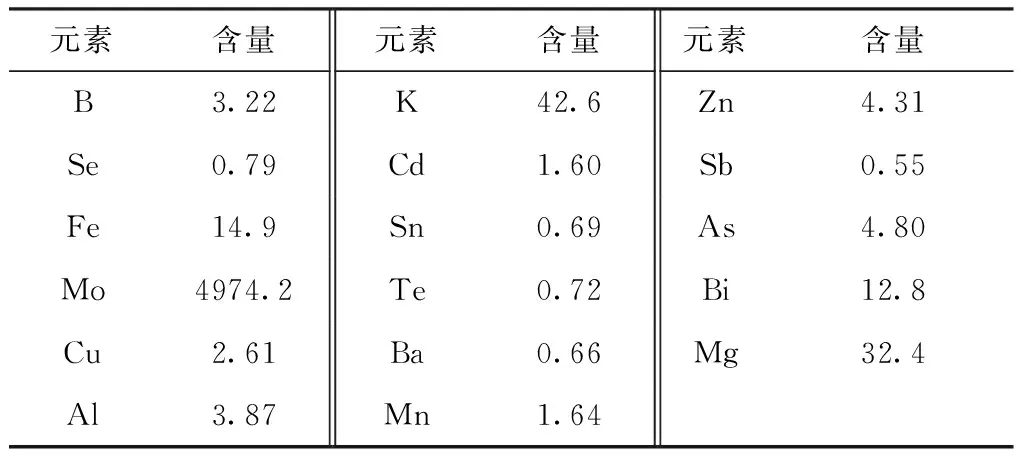

实验所用废液为某大型环氧丙烷生产流程废液。溶液呈褐色,具有刺激性、挥发性气味,为纯油相。其成分分析结果及电感耦合等离子体质谱法(ICP-MS)分析结果见表1、表2。

从表1可以看出,废液中主要成分为有机物,并且成分复杂,水分含量仅为0.03%。从表2可以看出,废液中金属种类较多,但主要以钼为主,达到4 974.2 mg/L,具有回收价值。

表1 废液成分分析结果 %

表2 ICP-MS分析结果 mg/L

*注:重组分为乙二醇-乙二醇和乙二醇-叔丁醇聚合物。

1.2 实验原理

有报道表明[3],钼主要是以钼酸铵的形式与乙二醇和水形成络合物用作催化剂,导致钼流失严重。因废液为纯有机相,不能采用萃取-反萃的方法从有机废液中富集回收钼;离子交换法和吸附法则由于有机相难以调节pH值、离子交换树脂易受污染等原因而不能取得良好的分离效果;而直接添加硝酸铅至有机废液中,也难以破坏钼酸铵与乙二醇之间的络合作用。但废液中的钼酸铵可被氨水反萃至水相中,然后可通过沉淀反应分离出钼酸根离子,所以实验采用氨水反萃-硝酸铅沉淀法处理该含钼废液。

1.3 实验方法

实验流程:在废液中同时加入氨水和硝酸铅(Pb(NO3)2),搅拌一定时间,过滤、焙烧得到含钼滤渣。滤液分层得纯的有机相可以用作燃料,水相中因含有大量可溶性的乙二醇可继续回收乙二醇。实验流程见图1。

图1 实验流程示意图

2 实验结果与讨论

实验采用氨水反萃-硝酸铅沉淀法处理该含钼废液,以100 mL废液为单位,考察了硝酸铅用量、氨水初始浓度、氨水体积、反应温度、反应时间等条件对钼回收的影响。

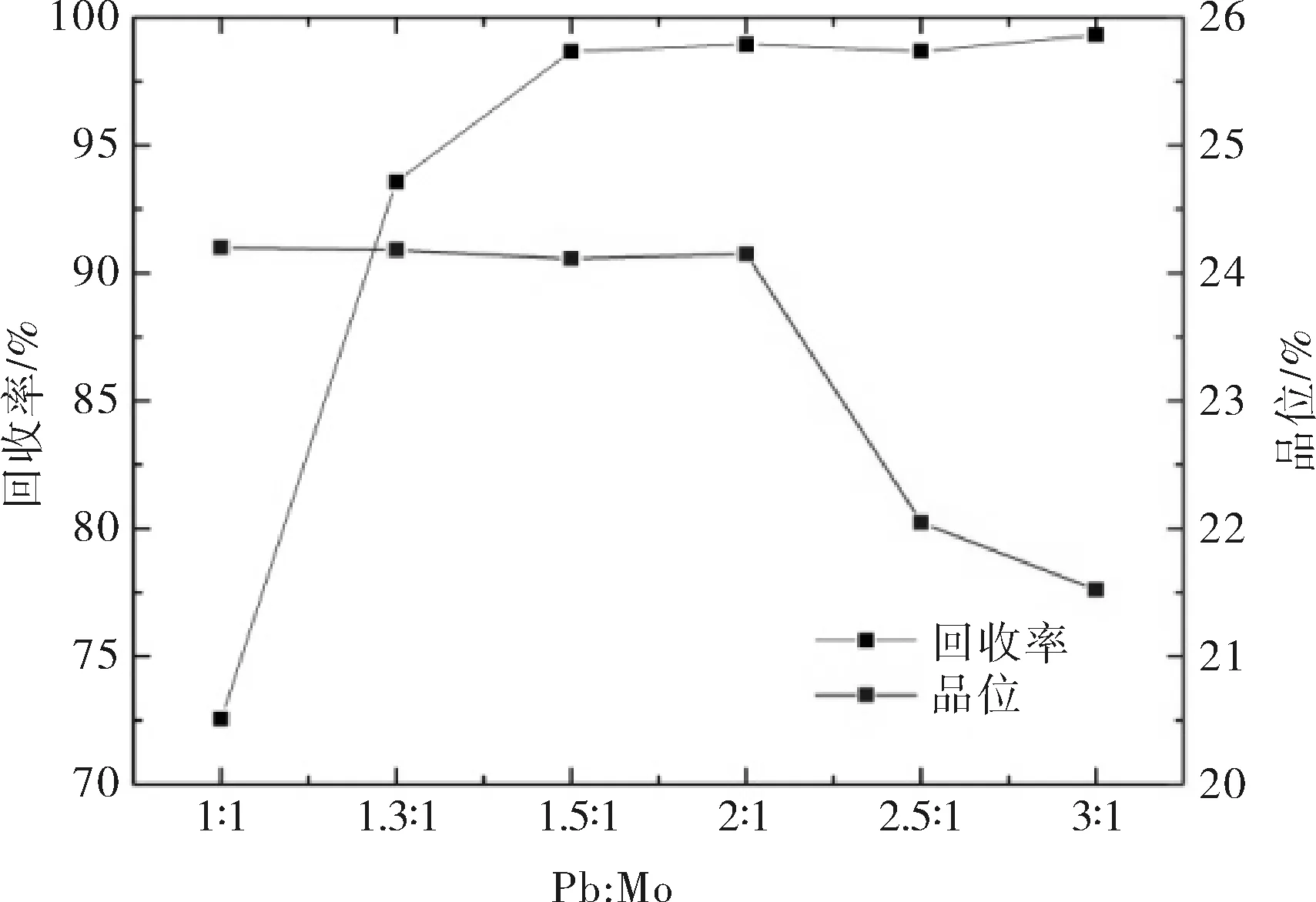

2.1 硝酸铅用量的影响

图2 硝酸铅用量对钼回收的影响

从图2可以看出:随着Pb∶Mo的增加,钼的回收率明显增加,在Pb∶Mo达到1.5∶1后,钼的回收率因钼沉淀完全而变化不明显;而随着铅的增加,沉淀量增加,导致钼的品位下降,综合考虑,Pb∶Mo选择为1.5∶1。

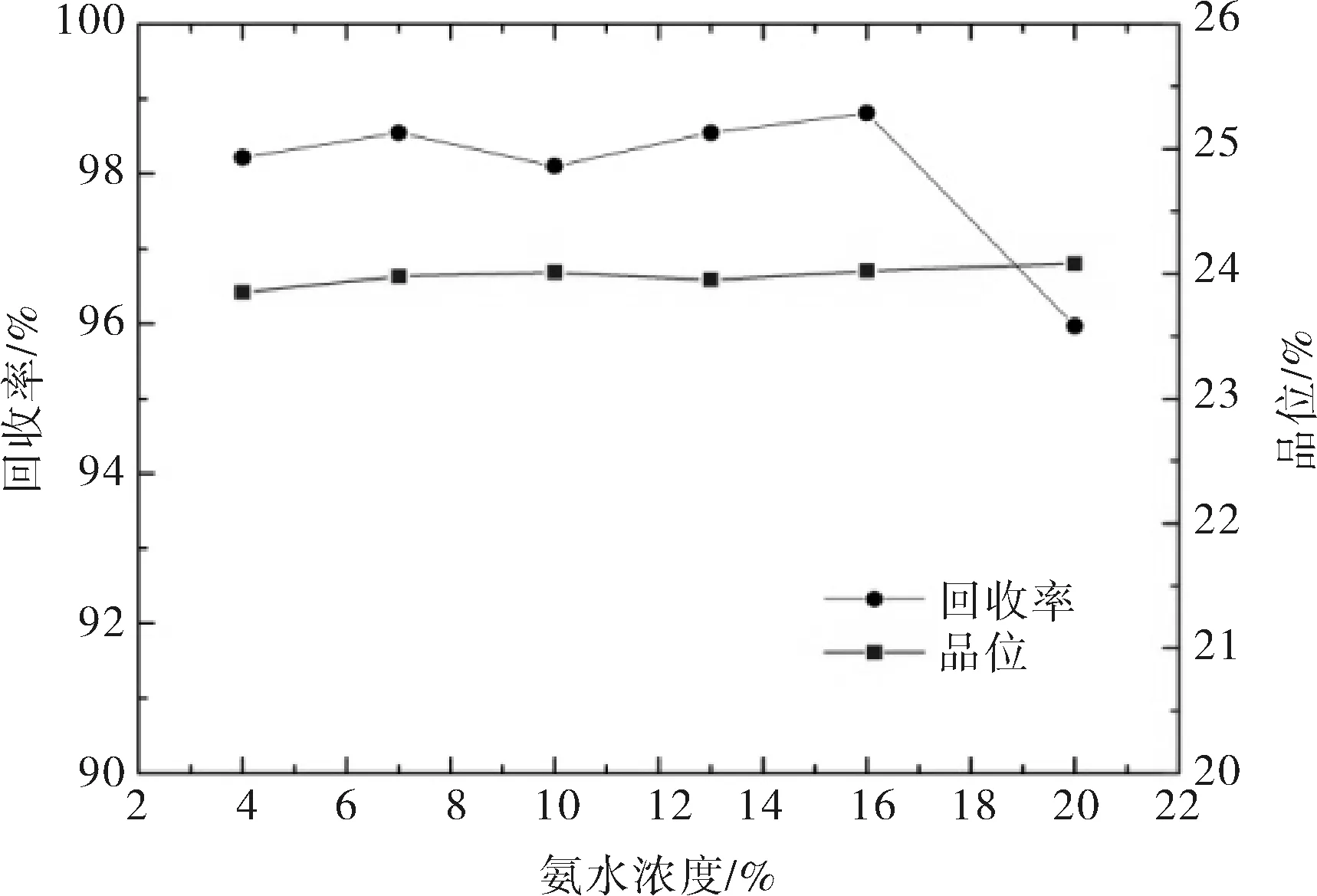

2.2 氨水初始浓度的影响

氨水初始浓度及体积决定钼酸铵从废液中反萃的程度,进而影响钼的回收。在Pb∶Mo为1.5∶1、氨水体积为100 mL、温度为85 ℃条件下,密封体系中机械搅拌2 h,使反应充分进行。实验结果见图3。

图3 氨水初始浓度对钼回收的影响

从图3可以看出:当加入的氨水初始浓度达到7%时,钼的回收率和品位分别达到98.55%和23.98%,此后钼的回收率和品位基本稳定;但氨水初始浓度低于7%时,随着氨水初始浓度的降低,混合液乳化现象越严重而影响样品的分离,考虑到节约原料用量,实验选择氨水的初始浓度为7%。

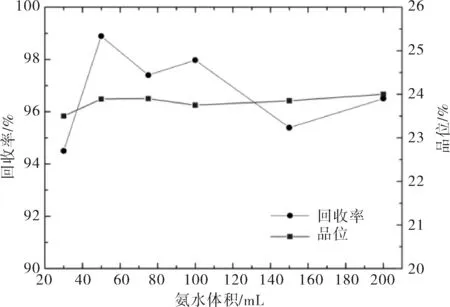

2.3 氨水体积的影响

为了考察氨水体积对钼回收的影响,在Pb∶Mo为1.5∶1、氨水初始浓度为7%、温度为85 ℃条件下,密封条件下机械搅拌2 h,使反应充分进行。实验结果见图4。

图4 氨水体积对钼回收的影响

从图4可以看出:随着氨水体积增加,沉淀中钼的品位变化不大;但氨水体积过小时液体混溶不利于分离,随着氨水体积的增大,钼的回收率先增大后减小,在50 mL时达到最大值,为减小实验原料用量及减少反应废液体积,实验选择氨水体积为50 mL。

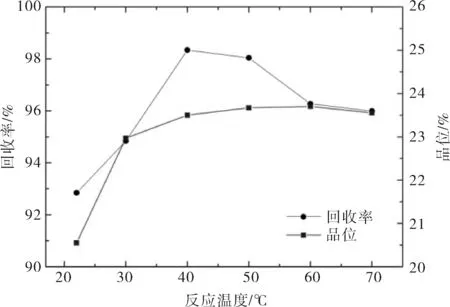

2.4 反应温度的影响

温度对钼回收的结果影响很大,在Pb∶Mo为1.5∶1、氨水初始浓度为7%、氨水体积为100 mL条件下,密封条件下机械搅拌2 h,使反应充分进行。实验结果见图5。

图5 反应温度对钼回收的影响

从图5可以看出:随着反应温度的增加,钼的回收率和品位逐渐增加,当反应温度达到40 ℃时钼的回收率达到最大值,而钼的品位在50 ℃时达到最大值,随后随着反应温度的增加,钼的回收率和品位逐渐减小,可能是由于温度过高使钼酸铅在滤液中的溶解度过大所致。因钼的品位在40~50 ℃间变化不大,故实验选择最佳反应温度为40 ℃。

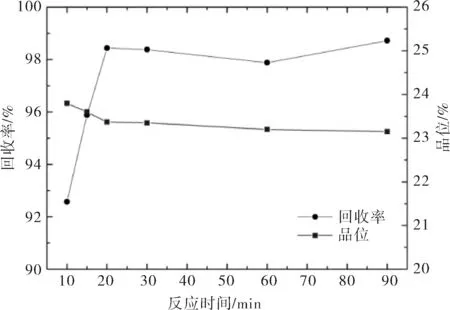

2.5 反应时间的影响

为了考察反应时间对钼回收的影响,在Pb∶Mo为1.5∶1、氨水初始浓度为7%、氨水体积为100 m L、反应温度为85 ℃条件下,密封条件下机械搅拌一定时间,使反应充分进行。实验结果见图6。

图6 反应时间对钼回收的影响

从图6可以看出:当反应时间为20 min时,反应已经完全,此时钼的回收率和品位分别为98.44%和23.37%,此后随着反应时间的增加,钼的回收率和品位基本不变,所以选取20 min作为最佳反应时间。

3 结 论

(1)本实验采用在原液中加入氨水使钼酸铵与络合的乙二醇解离,同时加入硝酸铅,形成钼酸铅沉淀的方法。此方法操作简单,能耗少,污染小,原材料消耗量小,经济效益高。

(2)经过对硝酸铅用量、氨水浓度、氨水体积、反应温度和反应时间等条件的考察,得到最优反应条件:Pb∶Mo为1.5∶1、氨水体积为50 mL、氨水浓度为4%、反应温度40 ℃、反应时间20 min,最终产品钼回收率为98.44%,钼品位为23.37%。

[1] 张 建,谢 妤,牛志蒙.环氧丙烷生产技术及市场综述[J].华工科技,2010,18(3):75-79.

[2] 郑 薇.环氧丙烷生产技术进展[J].精细石油化工进展,2001,2(11):31-25.

[3] Marquis E T, Keating K P, Sanderson J R, et al. Catalytic Reaction of Propylene With Tertiary Butyl Hydroperox Ide: US, 5107067[P], 1992-04-21.

[4] 曾 理.酸性溶液中钼、钒、镍、钴的提取与分离研究[D].长沙:中南大学冶金科学与工程学院,2011:15-17.

STUDY ON RECOVERY OF MOLYBDENUM IN WASTE WATER FROM EPOXY PROPANE PRODUCTION

ZHAO Jun-yao, WANG Hui, HUANG Luo-luo

(College of Chemistry and Chemical Engineering, Central South University, Changsha 410083, Hunan, China)

A large epoxy propane production waste water contains 4.97 g/L of molybdenum, and molybdenum is mainly in the form of ammonium molybdate dispersed in the organic phase. Due to ammonium molybdate and ethylene glycol and water to form a stable coordination compound and hard to separate, making molybdenum metal recycling is difficult. The method of ammonia reverse extraction- lead nitrate precipitation was used to deal with the molybdenum waste water. Results showed that under the optimum process conditions, i.e., Pb∶Mo (mole ratio) is 1.5∶1, ammonia volume∶liquid volume is 1∶2, the initial concentration of ammonia is 4%, reaction temperature is 40 ℃, reaction time is 20 min, it can obtain products containing 23.37% molybdenum, and recovery of molybdenum is 98.44%.

epoxy propane; molybdenum catalysts; reverse extraction; precipitation

2016-11-18;

2016-12-13

赵俊瑶(1989—),男,硕士研究生,主要研究方向为资源二次回收利用。E-mail:junyaozhao@126.com

王 晖(1968—),男,教授,主要从事二次资源与环境污染控制研究。E-mail:huiwang1968@163.com

10.13384/j.cnki.cmi.1006-2602.2017.01.002

TF841.2

A

1006-2602(2017)01-0005-04