损伤容限型钛合金TC4-DT的微动磨损性能

2017-04-26戴振东

丁 燕,梁 军,邓 凯,柏 林,戴振东

损伤容限型钛合金TC4-DT的微动磨损性能

丁 燕1,梁 军2,邓 凯1,柏 林3,戴振东1

(1. 南京航空航天大学航天学院,南京 210016;2. 固体润滑国家重点实验室中国科学院兰州化学物理研究所,兰州 730000;3. 中国航空工业集团公司成都飞机设计研究所,成都 610041)

采用正交实验设计法,选择影响钛合金微动磨损的位移、载荷、频率3个主要因素,设计L16(45)正交表,研究钛合金TC4-DT在不同试验条件下的抗微动性能。以磨损量、摩擦因数为指标研究其微动摩擦磨损特性。结果表明:影响钛合金TC4-DT微动磨损性能的3个因素中,位移、载荷为高度显著影响,频率为显著影响。钛合金TC4-DT的微动磨损为磨粒磨损、粘着磨损和剥层磨损交互作用的结果。

TC4-DT钛合金;正交实验;微动磨损性能

钛合金比强度高、密度小、耐高温和耐腐蚀性好,在航空航天、生物医学、化工等领域有广泛应用[1−2]。但钛合金润滑性和耐磨性差,对微动损伤十分敏感。研究表明微动会大幅度降低钛合金的疲劳极限,如Ti-6Al-4V合金微动疲劳极限下降高达62%[3−6]。为扩大航空部门用钛量、进一步提高飞机的稳定性、安全性,国内也研制了具有自主知识产权的新型损伤容限型钛合金TC4- DT[7−8],以满足我国先进飞机长寿命和损伤容限耐久性设计发展需求[9]。TC4-DT因锻造性能优异、热处理工艺可控、焊接性能优良、机械加工性能和耐腐蚀性能好,成为高性能飞机的关键结构材 料[10−12]。但用于联接铰链时发现,发现严重的微动磨损。早期STRAFFELINI等[13−16]认为钛合金的磨损过程中产生的氧化物不能起到减磨作用导致钛合金耐磨性较差,需要表面处理才能增加其耐磨性,限制了钛合金本身磨损性能的研究[17−19]。在钛合金TC4-DT研究中,常规摩擦磨损和微动磨损性能的研究报道亦较少。胥军等[20]研究了TC4-DT钛合金磨削表面的摩擦磨损性能,主要磨损机制是磨粒磨损、粘着磨损和剥离磨损。随着TC4-DT钛合金在飞行器中用量的增加,特别是作为关键结构件使用量的增大,其微动损伤问题逐渐突出,成为影响飞机安全的隐患之一。为此,需系统地研究TC4-DT钛合金的微动磨损特性。本文作者采用正交试验,研究TC4-DT钛合金微动频率、法向载荷和微动振幅等参数对TC4-DT的微动磨损性能的影响,为航空结构的安全性和可靠性设计提供 参考。

1 实验

在飞机结构和相关部件中,主要的金属材料有:铝合金、钛合金和钢[21]。飞行一定航时发现,部分关键的金属材料结构件出现了严重的磨损,且为不同的两种金属材料。本文作者根据实际工况,实验条件为室温干摩擦,循环周次为1×105次。微动磨损实验在SRV-VI往复式微动摩擦磨损试验机上完成,采用圆柱/平面接触方式。上试样PH13-8Mo钢为圆柱体(尺寸为:直径=6 mm,长度=16 mm,表面粗糙度a≤0.8 μm),下试样TC4-DT钛合金为长方体(尺寸为:=20 mm,=10 mm,=7 mm,a≤1.6 μm)。钛合金TC4-DT的化学成分(质量分数):92.44%Ti、5.64%Al、0.59%C。

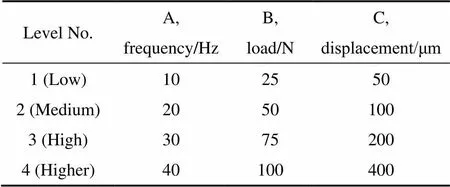

微动磨损过程复杂,涉及的因素较多[22−27]。其中,微动频率、法向载荷、微动振幅3个参数的影响显著。正交实验设计针对上述参数设定了4个因子水平(见表1)。根据TC4-DT钛合金构件的工作条件,选定每个因子的实验范围:微动频率10~40 Hz,法向载荷25~100 N,微动振幅50~400 μm。

表1 因子和对应的水平

用三维表面轮廓仪(NANOMAP500LS,美国)测试磨损率,测定磨痕的二维形貌曲线,将数据导入Origin软件,进行积分计算可得磨痕的平均截面积,再乘以磨痕长度,即可得到磨痕体积(磨损量),根据实际循环周次,计算出磨损量。用电子显微镜(JSM−5600LV,日本)观察试样磨痕,分析磨损机制。

2 结果与讨论

2.1 磨损量的方差分析

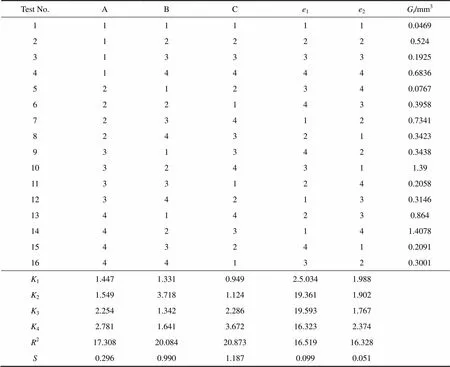

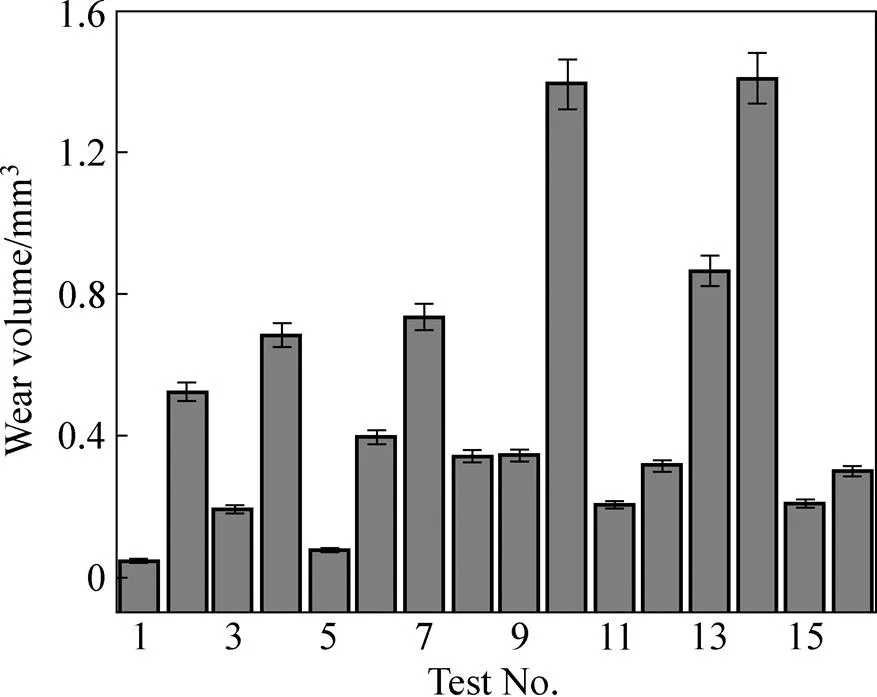

表2所示为L16(45)正交表实验方案及结果。表2中实验序列对应TC4-DT钛合金16组不同试验参数下的微动磨损试验。G为对应第个实验TC4-DT钛合金的磨损量,试样的磨损量界于0.0469~1.4078 mm3之间。图1列出试样的磨损量,可见第1组试样的磨损率最小(0.0469 mm3),第14组试样的磨损率最大(1.4078 mm3),第2、4、7、10、13组试样的磨损率较大。

根据所测试单位周次的磨损量结果,计算出因子(A)频率、(B)载荷、(C)位移的比(见表3)。临界值根据统计数学原理编制的分布表确定,依据检验的临界值表查得,信度0.10时:0.10(3,6)=3.29,信度0.05时:0.05(3,6)=4.76,信度0.01时:0.01(3,6) =9.78。对于A因子,钛合金TC4-DT的A=3.960<0.05(3,6),说明频率对钛合金TC4-DT的微动磨损有显著影响;对于B、C因子,钛合金TC4-DT的B=13.249>0.01(3,6),C=15.888>0.01(3,6),即载荷和位移对钛合金TC4-DT的微动磨损有高度显著的影响。

表2 正交实验设计表

1,2,3,4respectively are sum of four levelsGdate;1and2are two types of errors;;

图1 不同实验因素下钛合金TC4-DT的磨损率

表3给出了正交实验方差分析的结果。根据表2中各水平对应的磨损量之和I,II,III,IV的大小可以看出,TC4-DT钛合金A因子的1水平,B因子的1水平,C因子的1水平时单位周次磨损量最小,即TC4-DT钛合金的微动磨损影响较小条件为A1B1C1,频率为10 Hz,载荷为25 N,位移为50 μm,标记该条件下钛合金试样为TC4-DTmix。同理可得,TC4-DT钛合金A因子的4水平,B因子的2水平,C因子的4水平时磨损量最大,即TC4-DT钛合金的微动磨损影响较大条件为A4B2C4,频率为40 Hz,载荷为50 N,位移为400 μm,标记该条件下钛合金试样为TC4-DTmax。该结果可预测3个主要影响因素在一定范围内对钛合金微动磨损影响最小和最大的参数条件。根据正交试验的结果,测试了钛合金在这两种参数条件下的磨损量。在频率为10 Hz,载荷为25 N,位移为50 μm条件下,钛合金TC4-DT的G(TC4-DTmix)=0.0469 mm3;在频率为40 Hz,载荷为50 N,位移为400 μm条件下,钛合金TC4-DT的G(TC4-DTmax)=2.7819 mm3。

2.2 微动区域磨损形貌

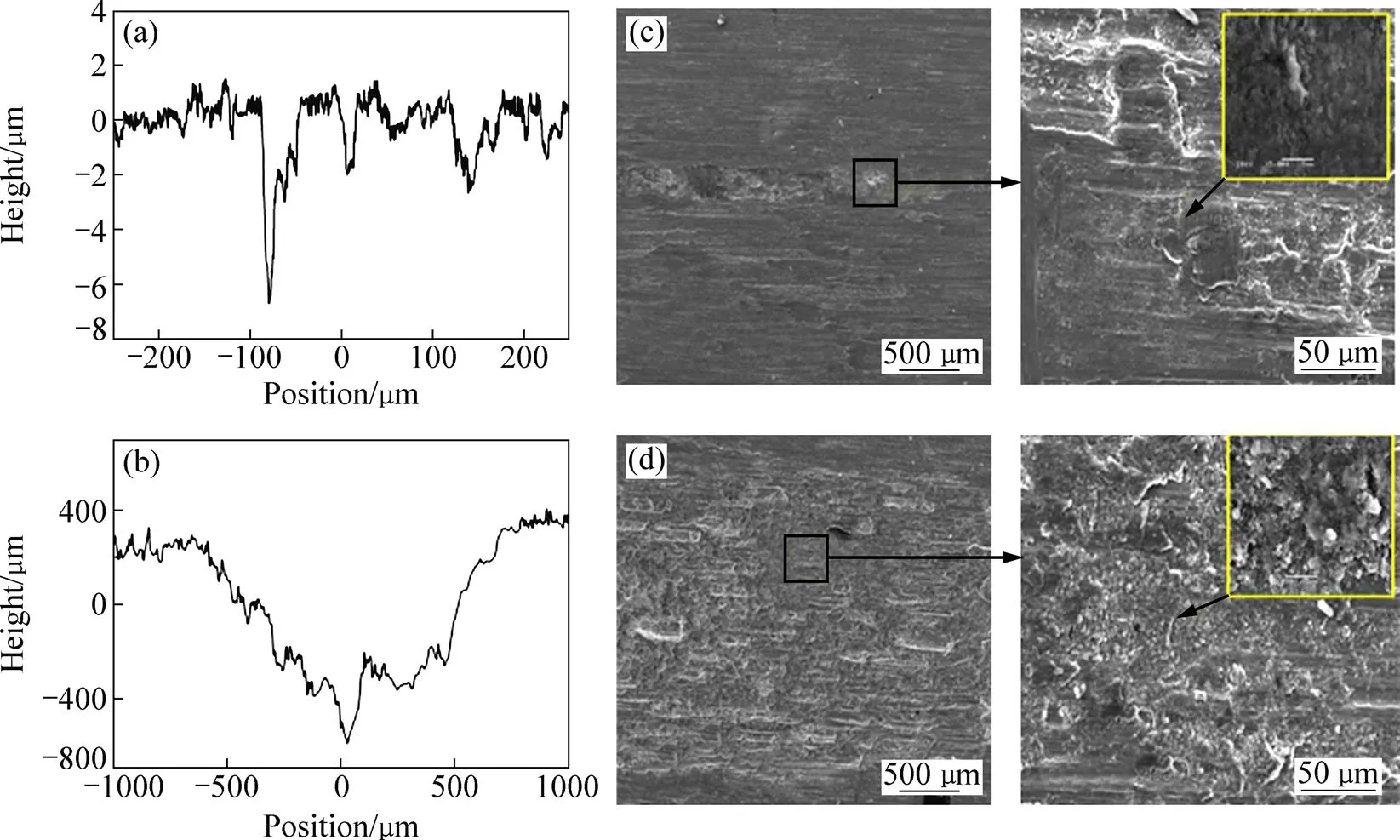

图2所示为TC4-DTMix、TC4-DTMax的二维形貌和SEM像。从图2(a)和(b)可以看出,在不同的试验条件下,钛合金TC4-DT微动磨损接触区域出现不同程度低于试样基准表面的凹坑。图2(a)所示为TC4-DTMix的二维磨痕。由图2可知,呈现宽度约为20 μm,深度约为5 μm不规则的凹坑,而图2(b)所示为TC4-DTMax的磨痕。由图2(b)可知,凹痕宽度达到约1500 μm,深度达到约1000 μm,整个接触区域均发生严重的损伤, 呈现明显的材料流失。从图2(c)、(d)可以看出,磨痕均呈现不同宽度的线状,其摩擦表面凹凸不平,存在平行于滑动方向的沟槽痕迹。接触区局部应力超过材料的塑性抗力极限,磨痕呈现明显的塑性变形,磨损区主要是由与基体紧密结合的塑性变形层和覆盖于塑变层表面的磨屑附着层共同叠加组成。由磨痕的放大形貌图可清晰地观察到塑性变形层,TC4-DTmax磨痕表面绝大多数区域被磨屑层覆盖,磨屑多为粒状,局部裸露出塑变层的表面。该层TC4-DTmix、TC4-DTmax均呈现较清晰的损伤的痕迹,彗星状的磨痕以及犁沟,磨损表面存在大小不等的结疤和材料缺失的现象。由高倍形貌图可以看出细小颗粒状磨屑覆盖层,塑性变形层材料剥落形成大片磨屑,因为位移幅较大,经过反复碾压形成细碎磨屑,细小磨屑比较容易转移排出接触面,磨屑层较薄,损伤较为严重。

表3 方差分析

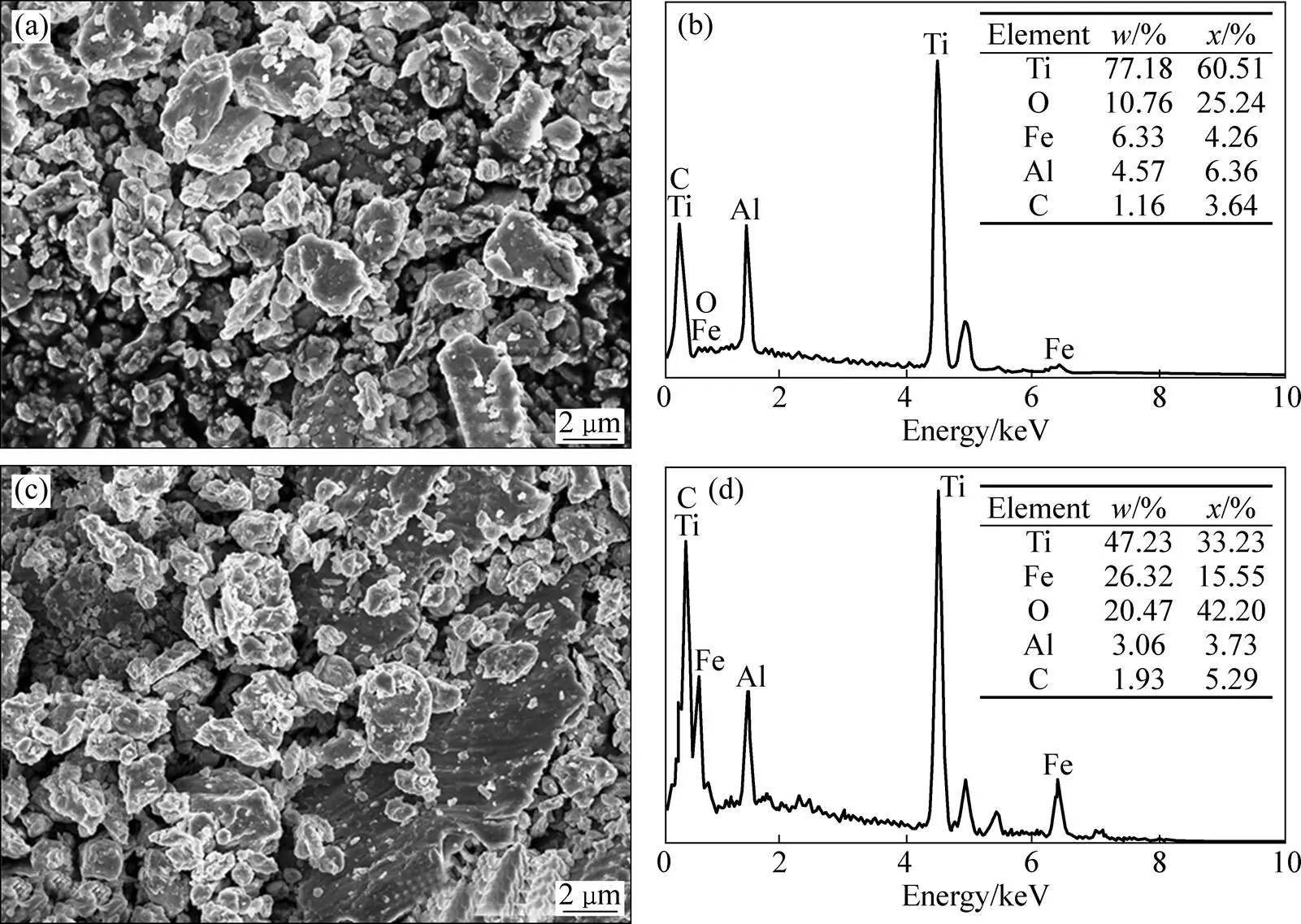

2.3 磨屑

图3(a)、(b)所示为TC4-DTmix、TC4-DTmax的磨屑SEM像。从图中可以看出,TC4-DTmix的磨屑多为细碎的颗粒状,直径在0.3~3 µm之间,而TC4-DTmax磨屑一部分成为细小的磨屑,而另一部分为薄而长的片状结构。是由于随着载荷和位移的增大,在摩擦过程中剪切变形不断积累,使表面下一定深度处形成裂纹,裂纹在一定深度沿平行于表面的方向延伸,当裂纹扩展到临界长度后,在裂纹与表面之间的材料以片状磨屑的形式剥落下来,说明试样在该条件下剥层磨损加剧。对TC4-DTmax磨痕进行EDS分析(见图3(c))可见,表面除了钛合金本身的组成成分外,还出现了Fe、O元素,Fe是从对摩擦副(PH13-8Mo钢)转移而来。另外氧的含量较高,说明磨损面的确被氧化成氧化膜,进一步对其片状磨屑进行能谱分析(见图3(d)),与磨痕相比,O和Fe含量较高,说明含有钛合金TC4-D和PH13-8Mo钢两种成分的磨屑。从图2、3可以看出:TC4-DT钛合金的磨损表面形貌基本一样,存在犁沟划痕磨屑、塑性变形、分层和剥离现象,说明TC4-DT钛合金的磨损不是一种机理在起作用,而是粘着磨损、磨粒磨损、剥层磨损同时存在,只是在一定实验条件下,某种机理起重要效用。

图2 钛合金TC4-DT的SEM像和二维形貌图

图3 磨屑的SEM像与EDS谱

2.4 摩擦因数

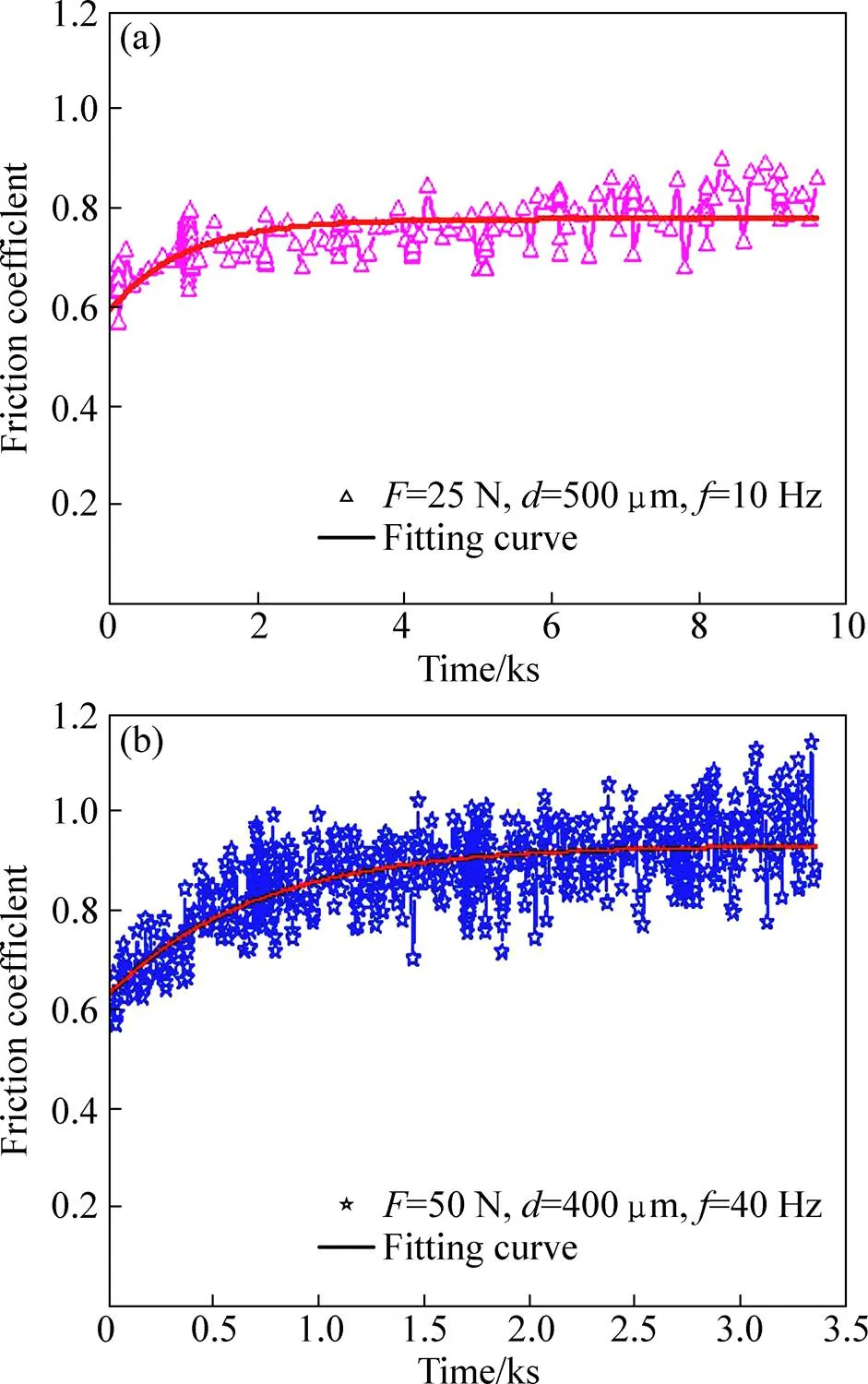

为了分析TC4-DT钛合金在某一条件下的摩擦因数曲线变化,对两组试验的试样进行分析,并根据摩擦因数点的分布,拟合成摩擦曲线(见图4)。图4(a)所示为TC4-DTmix摩擦因数曲线,稳定阶段的平均摩擦因数约0.7,摩擦点的变化范围较小,摩擦因数比较稳定。图4(b)所示为TC4-DTmax的摩擦因数曲线,摩擦点振动范围增大,在0.6~1.0之间,平均摩擦因数为0.8。

图4 TC4-DT钛合金的摩擦因数曲线

从图4(a),(b)可以得出,微动的初始阶段(跑合阶段)由于TC4-DT钛合金接触表面未破裂,曲线中的摩擦因数均较低。几个循环后在往复相对作用下,污染膜受到剪切和挤压作用开始逐渐破裂,材料发生直接接触,实际接触面积增大,由于接触处的表面粘着和塑性变形,摩擦因数迅速增加。此后局部开始出现颗粒剥离,大量颗粒的累积在表面形成第三体层,起到固体润滑的作用,逐渐由二体向三体磨损转变。经过一定的循环次数后,表面的形貌由于颗粒的不断剥离发生变化,磨屑在微动挤压作用下逐渐发生碎花,当磨屑的产生与溢出速率保持动态平衡,因此摩擦因数变化较小,趋于稳定值。而相比之下,TC4-DTmax的摩擦因数较大,是由于剥层磨损使摩擦表面变粗糙,脱落的大片状磨屑夹持于对磨面之间,导致摩擦因数和磨损量都会增大。

3 结论

1) 采用正交试验,对不同条件下TC4-DT钛合金的微动磨损性能进行研究,根据磨损量及其方差分析,结果表明:位移、载荷对钛合金的微动磨损性能为高度显著影响,频率为显著影响。

2) 频率为10 Hz、载荷为25 N、位移为50 μm条件下,钛合金TC4-DT微动磨损量最小;频率为40 Hz、载荷为50 N、位移为400 μm条件下,钛合金TC4-DT微动磨损量最大。

3) TC4-DT钛合金的微动磨损表面形貌特征为存在犁沟划痕磨屑、塑性变形、分层和剥离现象。磨损机理主要为磨粒磨损、粘着磨损和剥层磨损,只是在一定实验条件下,某种机理起重要效用。

[1] CUI Chun-xiang, HU Bao-min, ZHAO Li-chen, LIU Shuang-jin. Titanium alloy production technology market prospects and industry development[J]. Materials and Design, 2011, 32: 1684−1691.

[2] 李 梁, 孙健科, 孟祥军. 钛合金的应用现状及发展前景[J]. 钛工业进展, 2004, 21(5): 19−24. LI Liang, SUN Jian-ke, MENG Xiang-jun. Application state and prospects for titanium alloys[J]. Tanium Industy Progress, 2004, 21(5): 19−24.

[3] FAUREA L, BOLLEB B, PHILIPPONC S, SCHUMANA C, CHEVRIERC P, TIDUB A. Friction Experiments for titanium alloy tribopairs sliding in dry conditions: Sub-surface and surface analysis[J]. Tribology International, 2012, 54: 17−25.

[4] BUDINSKI K G. Tribological properties of titanium alloys[J]. Wear, 1991, 151: 203−217.

[5] 朱知寿. 航空结构用新型高性能钛合金材料技术研究与发展[J]. 航空科学技术, 2012, 1: 5−9. ZHU Zhi-shou. Research and development of advanced new type titanium alloys for aeronautical applications[J]. Aeronautical Science & Technology, 2012, 1: 5−9.

[6] 戴振东, 王 珉, 杨生荣, 薛群基, 张 宏. 面扫描激光淬火对钛合金微动磨损性能的影响[J]. 摩擦学学报, 1999, 19(2): 107−111. DAI Zhen-dong, WANG Min, YANG Sheng-rong, XUE Qun-ji, ZHANG Hong. The effect of band laser beam quenching on fretting wear characteristics of titanium alloy[J]. Tribology, 1999, 19(2): 107−111.

[7] 柏 林, 丁 燕, 邓 凯, 王宁涛, 龚海波, 赵志国, 戴振东. TC21钛合金微动磨损特性的研究[J]. 材料导报, 2013, 10: 79−82. BAI Lin, DING Yan, DENG Kai, WANG Ning-tao, GONG Hai-bo, ZHAO Zhi-guo, DAI Zhen-dong. Fretting wear behavior of TC21 alloy materials[J]. Materials Review, 2013, 10: 79−82.

[8] 王新南, 朱知寿, 童 路, 周 宇, 周晓虎, 俞汉清. 锻造工艺对TC4-DT和TC21损伤容限型钛合金疲劳裂纹扩展速率的影响[J]. 中国材料进展, 2008, 27(7): 12−16. WANG Xin-nan, ZHU Zhi-shou, TONG Lu, ZHOU Yu, ZHOU Xiao-hu, YU Han-qing. The influence of forging processing on fatigue crack propagation rate of damage-tolerant titanium alloy[J]. Materials China, 2008, 27 (7): 12−16.

[9] 李 辉, 赵永庆, 曲恒磊, 曾卫东. 损伤容限型TC4-DT合金疲劳裂纹扩展行为研究[J]. 稀有金属材料与工程, 2007, 36(6): 963−967. LI Hui, ZHAO Yong-qin, QU Heng-lei, ZENG Wei-dong. Fatigue crack growth behavior of TC4- DT alloy in damage tolerance type[J]. Rare Metal Meterials and Engineering, 2007, 36(6): 963−967.

[10] 彭小娜, 郭鸿镇, 石志峰, 姚泽坤. 等温压缩对钛合金组织及断裂韧性的影响[J]. 材料热处理技术, 2011, 40(20): 64−67. PENG Xiao-na, GUO Hong-zheng, SHI Zhi-feng, YAO Ze-kun. Effects of isothermal compression on microstructure and fracture toughness of TC4-DT titanium alloy[J]. Meterial & Heat Treatment, 2011, 40(20): 64−67.

[11] 高 娃, 张存信. 低成本钛合金制备技术及其军事应用[J]. 钛工业进展, 2008, 25(3): 6−10. GAO Wa, ZHANG Cun-xin. Process of the low-cost titanium alloy and its military application[J]. Tanium Industy Progress, 2008, 25(3): 6−10.

[12] GUO Ping, ZHAO Yong-qing, ZENG Wei-dong, HONG Quan. The effect of microstructure on the mechanical properties of TC4-DT titanium alloys[J]. Materials Science and Engineering A, 2013, 563: 106−111.

[13] STRAFFELINI G, MOLINARI A. Dry sliding wear of Ti-6Al-4V alloy as influenced by the counterface and sliding condition[J]. Wear, 1999, 236: 328−38.

[14] MOLINARI A, STRAFFELINI G, TESI B, BACCI T, PRADELLI G. Effects of load and sliding speed on the tribological behavior of Ti-6Al-4V plasma nitride different temperatures[J]. Wear, 1997, 203/204: 447−54.

[15] MOLINARI A, STRAFFELINI G, TESI B, BACCI T. Dry sliding wear mechanisms of the Ti6Al4V alloy[J]. Wear, 1997, 208: 105−12.

[16] STRAFFELINI G, MOLINARI A. Mild sliding wear of Fe-0.2%C, Ti-6%Al-4%V and Al-7072: A comparative study[J]. Tribol Lett, 2011, 41: 227−38.

[17] LI X X, ZHANG Q Y, ZHOU Y, LIU J Q, CHEN K M, WANG S Q. Mild and severe wear of titanium alloys[J]. Tribol Lett, 2016, 61: 2−9.

[18] ZHANG Q Y, ZHOU Y, WANG L, CUI X H, WANG S Q. Investigation on tribo-layers and their function of a titanium alloy during dry sliding[J]. Tribology Internationa, 2016, l94: 541−549.

[19] CUI X H, MAO Y S, WEI M X, WANG S Q. Wear characteristics of Ti-6Al-4V alloy at 20-400 C[J]. Tribology Transactions, 2012, 55(2): 185−190.

[20] 胥 军, 卢文壮, 王 晗, 朱延松, 黄群超, 左敦稳.陶瓷结合剂CBN砂轮高速磨削钛合金TC4-DT[J]. 金刚石与磨料磨具工程, 2012, 5(33): 12−21. XU Jun, LU Wen-zhuang, WANG Han, ZHU Yan-song, HUAN Qun-chao, ZUO Dung-wen. High speed grinding TC4-DT alloy with vitrified CBN wheel[J]. Diameond & Abrasives Engineering, 2012, 5(33): 12−21.

[21] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280−292. JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280−292.

[22] 童 路, 朱知寿, 俞汉清, 王之录. TC4-DT钛合金自由锻件组织与性能的影响因素[J]. 中国有色金属学报, 2010, 20(1): 87−90. TONG Lu, ZHU Zhi-shou, YU Han-qing, WANG Zhi-lu. Influence factors of microstructure and property of TC4-DT titanium alloy free forgings[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 87−90.

[23] 邓 凯, 于 敏, 戴振东, 梁 军, 张广安, 刘维民. TC11 及表面改性膜层在海水中的微动磨损研究[J]. 稀有金属材料与工程, 2014, 43(5): 1099−1104. DENG Kai, YU Min, DAI Zhen-dong, LIANG Jun, ZHANG Guang-an, LIU Wei-min. Fretting wear of TC11 and surface modified layers in seawater[J]. Rare Metal Materials and Engineering, 2014, 43(5): 1099−1104.

[24] MEHDI M, FAROKHZADEH K, EDRISY A. Dry sliding wear behavior of superelastic Ti-10V-2Fe-3Al-titanium alloy[J]. Wear, 2016, 350/351: 10−20.

[25] SARAVANAN I, ELAYA PERUMAL A, FRANKLIN ISSAC R, VETTIVEL S C, DEVARAJU A. Optimization of wear parameters and their relative effects on TiN coated surface against Ti6Al4V alloy[J]. Materials and Design, 2016, 92: 23−35.

[26] KROL S, PTACEK L, ZALISZ Z, HEPNER M. Friction and wear properties of titanium and oxidised titanium in dry sliding against hardened C45 steel[J]. Journal of Materials Processing Technology, 2004, 157/158: 364−369.

[27] 何莉萍, 林修洲, 蔡振兵, 张 强, 朱旻昊. 钛及其合金的扭动微动摩擦磨损特性[J]. 中国有色金属学报, 2012, 22(1): 99−105. HE Li-ping, LIN Xiu-zhou, CAI Zhen-bing, ZHANG Qiang, ZHU Min-hao. Torsional fretting friction and wear behaviors of titanium and its alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 99−105.

(编辑 龙怀中)

Fretting wear of damage tolerance TC4-DT alloy

DING Yan1, LIANG Jun2, DENG Kai1, BO lin3, DAI Zhen-dong1

(1. College of Astronautics, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;2. State Key Laboratory of Solid Lubrication, Lanzhou Institute of Chemical Physics, Lanzhou 730000, China;3. China Aviation Industry Corporation, Chengdu Aircraft Design and Research Institute, Chengdu 610091, China)

The fretting wear characteristics of TC4-DT alloy were studied using orthogonal design experiment. According to the three major factors that affect the fretting wear of titanium alloy, the anti-fretting properties of TC4-DT alloy by L16 (45) orthogonal table were studied. The fretting friction and wear characteristics were evaluated by the abrasion and friction coefficient. The results show that displacement and load are highly significant factors whereas frequency is significant factor for the fretting wear performance of TC4-DT alloy. The fretting properties of TC4-DT alloy are the results of the interaction of abrasive wear, adhesive wear and peel wear.

TC4-DT alloy; orthogonal design experiment; fretting wear property

Project (LSL-1409) supported by the Opening Project of State Key Laboratory of Solid Lubrication; Project (61161120323) supported by the National Natural Science Foundation of China

2015-11-01; Accepted date:2016-12-19

DING Yan; Tel: +86-25-84892581-802; E-mail: nuaadingyan@163.com

10.19476/j.ysxb.1004.0609.2017.03.011

1004-0609(2017)-03-0532-07

TH117.1

A

固体润滑国家重点实验室开放课题资助项目(LSL-1409);国家自然科学基金资助项目(61161120323)

2015-11-01;

2016-12-19

丁 燕,实验师;电话:025-84892581-802;E-mail:nuaadingyan@163.com