铝青铜铸件低压铸造工艺参数的计算机模拟及优化

2022-01-14王明娜朱丽娟董秀奇

王明娜,朱丽娟,董秀奇

(1 河北科技师范学院物理系,河北 秦皇岛,066004;2 沈阳理工大学材料科学与工程学院)

铝青铜在航海、水下工程的应用日益增多,对其铸件的内在质量要求也越来越苛刻,迫使一些企业不得不采用低压铸造的方法来生产这类零件。数值模拟方法能很好的帮助研究人员理解低压铸造的充型、凝固过程,并预测潜在的缺陷[1,2]。铸造数值模拟分析主要有有限差分法(FDM)和有限元法(FEM),FEM能很好的适应液体计算中的复杂几何边界[3~5],Procast有限元软件常被用来分析和优化铸件铸造工艺[6,7],分析铸件充型过程、凝固过程[8,9]以及预测铸件缺陷[10]等。笔者应用有限元软件Procast对某厂泵盖零件选用低压铸造法生产的工艺进行模拟,生产中该零件存在合格率较低的问题。通过模拟比较了不同浇注速度、温度在不同铸型中凝固的缩松分布情况,期望优化出该类零件较好的铸造工艺参数,进而指导生产。

1 低压铸造铸件介绍

以图1所示泵盖为例,用Procast软件对其充型、凝固过程进行模拟,分析缩松缺陷的分布及大小。铸件的化学成分见表1。该铸件采用低压铸造匀速加压,存在合格率不高的问题,主要在泵盖上沿部位出现缩孔缩松。

图1 泵盖三维立体结构

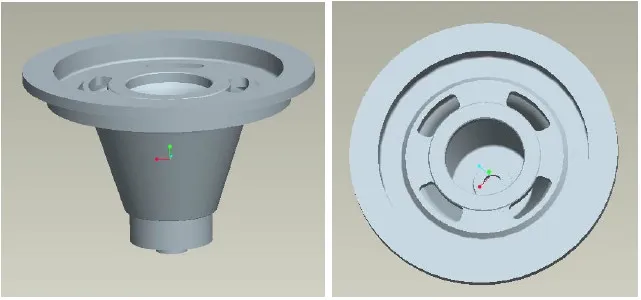

表1 铝青铜铸件的化学成分

2 低压铸造工艺

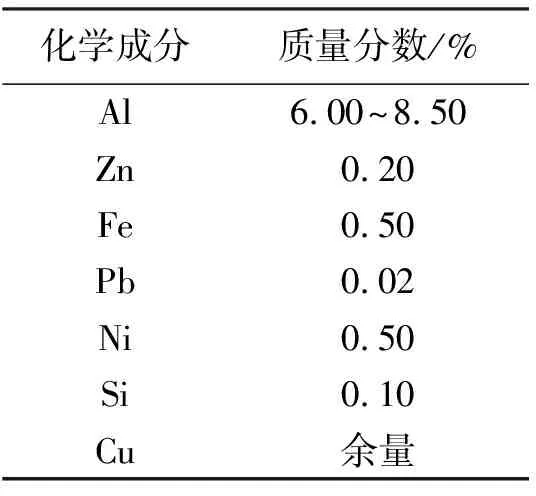

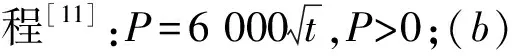

(1)匀速加压曲线 分别对不同导热系数的砂型、浇注温度、加压速度的工艺进行了模拟。砂型选择硅砂型、锆砂型,硅砂型的导热系数小于锆砂型;浇注温度选择1 150,1 350 ℃;加压曲线由充型速度换算得到:工艺1,20 mm/s(1.3 kPa/s);工艺2,70 mm/s(4.5 kPa/s)。加压曲线见图2。

图2 低压铸造的匀速加压曲线 (a) 充型速度20 mm/s;(b) 充型速度70 mm/s

图3 低压铸造的3种充型方式压力曲线

3 模拟结果分析

3.1 压力匀速变化模拟结果

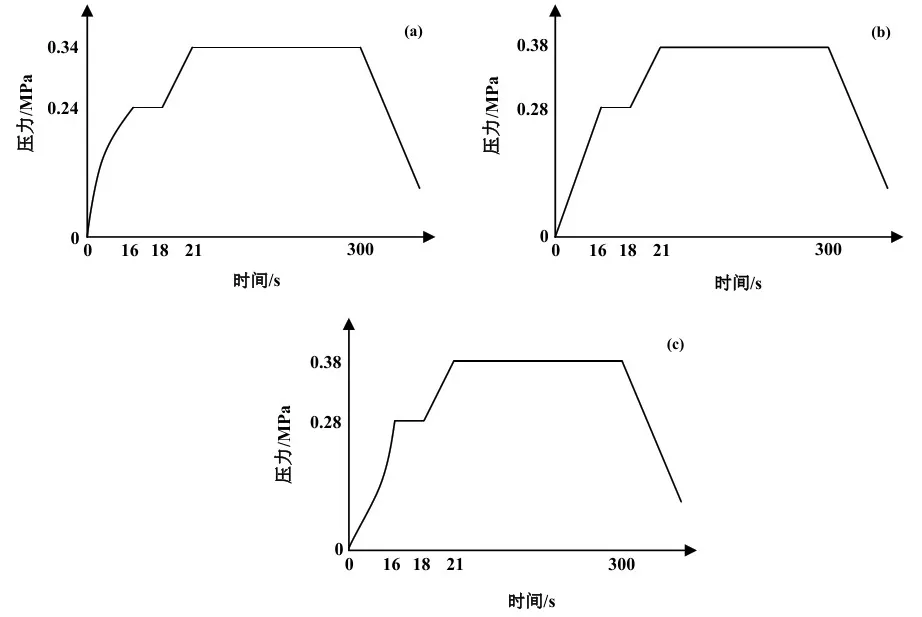

图4~图7分别给出了表2对应情况时的集中缩孔缩松预测结果,可以看出缩松缺陷范围的大小。各图右侧的色带代表缩松孔隙度[12](孔隙度指该部位缩松的体积分数,如0.07表示该部位7%体积是缩松)。表2给出了不同砂型、充型温度铸造时,充型、凝固时间以及该工艺下的最大孔隙度。

表2 压力匀速变化条件下不同浇注温度、砂型的模拟结果

图4 1 150 ℃浇注,硅砂型模拟缩松情况

对比模拟结果表明,型砂的导热系数越小,浇注温度越低,充型速度越慢,则铸件内的集中缩孔越少。其中,硅砂型,1 150 ℃浇注,充型速度20 mm/s的铸件缩松最少(表2)。其原因:(1)型砂的导热系数小,液态金属凝固的慢会给补缩留出更充足的时间,型砂导热系数小会把收缩的空间分散在整个铸件体的体内,是弥散分布,不易形成集中缩孔。(2)浇注温度低使液态金属的体收缩量减小,减少了补缩的负担,因而集中缩孔减少。(3)浇注速度慢:①使上下的温度梯度变大有利于补缩[13];②使液态金属流动时降温严重,有利于减少补缩负担;③慢速充型会出现边流边补的自然现象,进一步减少了充满后再补的补缩负担。

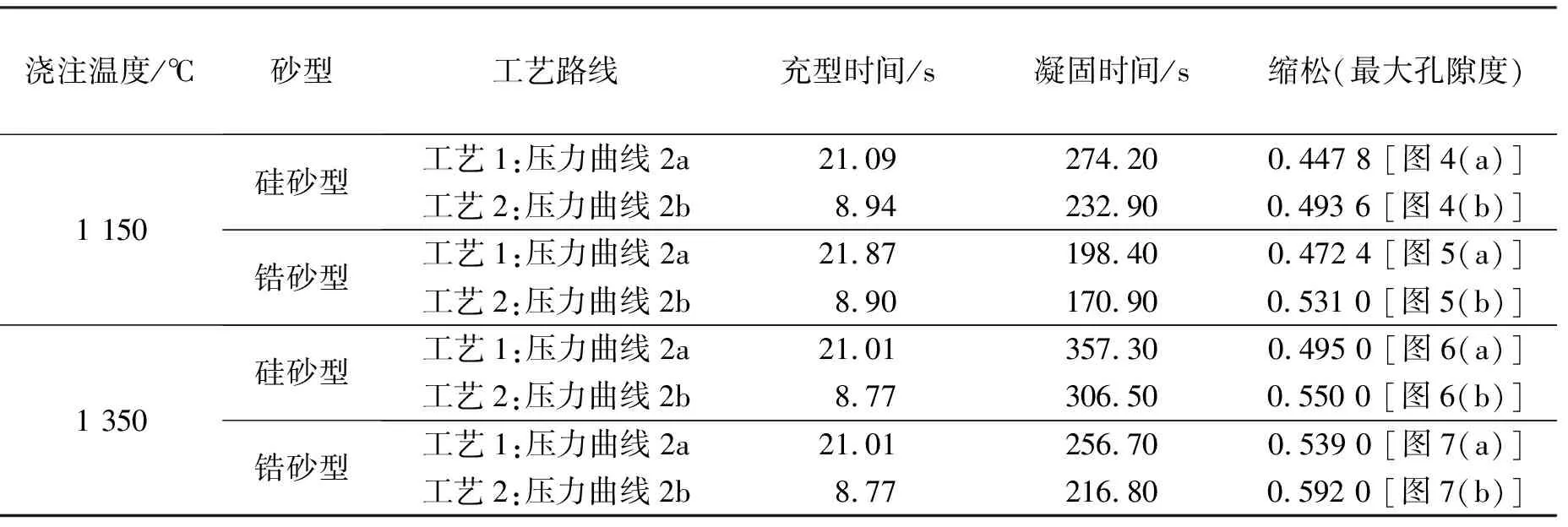

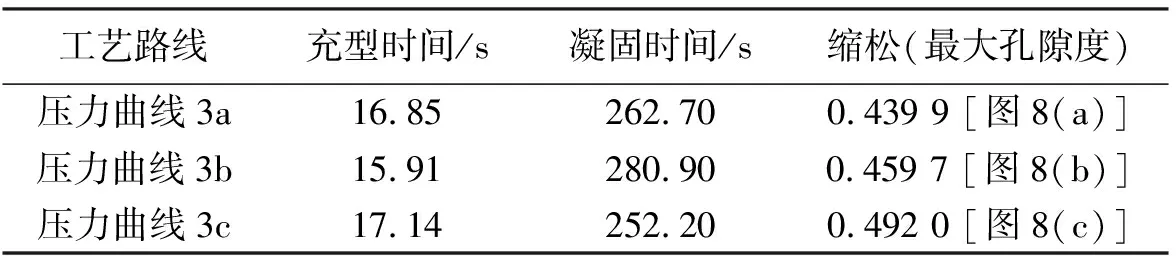

3.2 压力按抛物线变化与压力匀速变化比较模拟结果

1 150 ℃充型、硅砂型低压铸造,升压充型阶段的压力按照抛物线型和匀速变化的模拟结果见表3;图8为缩松预测图片。分析对比结果表明,匀速充型并不是最好的选择,充型速度由快变慢有利于减少集中缩孔缩松,其原因是:(1)由快变慢的充型速度增大了充型末端的温度梯度,有利于减少补缩最困难的顶端的集中缩孔缩松。(2)由快变慢的充型速度使液态金属在流到尾端时降温严重,有利于减少补缩的负担。(3)越来越慢的浇注速度会强化浇注末期的边流边补的自然现象,进一步减少了充满后的补缩负担。

表3 1 150 ℃充型、硅砂型模拟结果

图6 1 350 ℃浇注,硅砂型模拟缩松情况

4 结 论

本次研究利用计算机模拟针对砂型、浇注温度、浇注压力曲线对铝青铜泵盖低压铸造缩孔缩松的影响进行了探讨。本研究中所用铝青铜铸件为自行选择的零件,目的在于优化铸造工艺参数,提高同类铸件的合格率。通过对模拟结果分析,得出以下结论:

(1)浇注温度、砂型相同时,浇注越慢缩松越少,其中20 mm/s充型速度最佳。

(2)浇注温度、压力相同时,砂型的导热系数越小,缩松越少,其中硅砂型最好。

(3)浇注压力、砂型相同时,浇注温度越低缩松越少,1 150 ℃为最佳浇注温度。