稻草液化生成多元醇的工艺研究

2017-04-14唐果东

徐 扬, 唐果东

(1.宁夏大学 化学化工学院, 宁夏 银川 750021; 2.淮阴师范学院 化学化工学院, 江苏 淮安 223300)

稻草液化生成多元醇的工艺研究

徐 扬1,2, 唐果东2

(1.宁夏大学 化学化工学院, 宁夏 银川 750021; 2.淮阴师范学院 化学化工学院, 江苏 淮安 223300)

以微波对稻草进行预处理,丙三醇为液化剂,浓硫酸作为催化剂,分别考察了不同条件下稻草粒径、液固比、反应时间、催化剂含量和液化反应温度对液化效率的影响.得到稻草液化多元醇的优化工艺参数为:稻草粒径为20~80目,液固比9:1,浓硫酸含量6%,液化时间为1 h,温度160℃,液化体系的液化率为81.4%.

稻草; 多元醇; 液化

0 引言

由于煤炭、石油等不可再生能源的大规模地开采利用,其储量越来越少,总有枯竭之时,所以开发化石能源的替代品,越来越受到重视并成为竞相研究的热点[1-2].生物质的储量丰富,是一种可再生性能源,主要包括农林业废物、城市生活垃圾及排泄物等[3].生物质能源的使用可以实现CO2近零排放,能较大幅度地减缓“温室效应”,并且生物质的含硫量很低,对于环境污染问题也会降低.生物油是生物质通过合适的化学或者生物方法转化生产的,它是一种有望成为石油替代品的液体燃料.我国是农业大国,每年约产生6亿吨农业秸秆,如果能利用好这一资源,变废为宝,就可以产生相当可观的环境效益和经济效益[4-8].

本文采用丙三醇作为液化剂,浓硫酸作为催化剂,用微波对稻草进行预处理,对稻草液化生产多元醇的工艺参数进行优化.

1 实验部分

1.1 主要原料及仪器

稻草采自淮安市淮阴区周边,经过干燥粉碎,装进密封瓶中备用.

丙三醇,浓硫酸,丙酮等(国药集团化学试剂有限公司),均为分析纯.

ZD-2型精密自动电位滴定仪(上海虹益仪器仪表有限公司),场发射扫描电子显微镜(美国FEI公司),LND-1型涂-4黏度计(上海薛韦仪器仪表设备有限公司).

1.2 实验方法

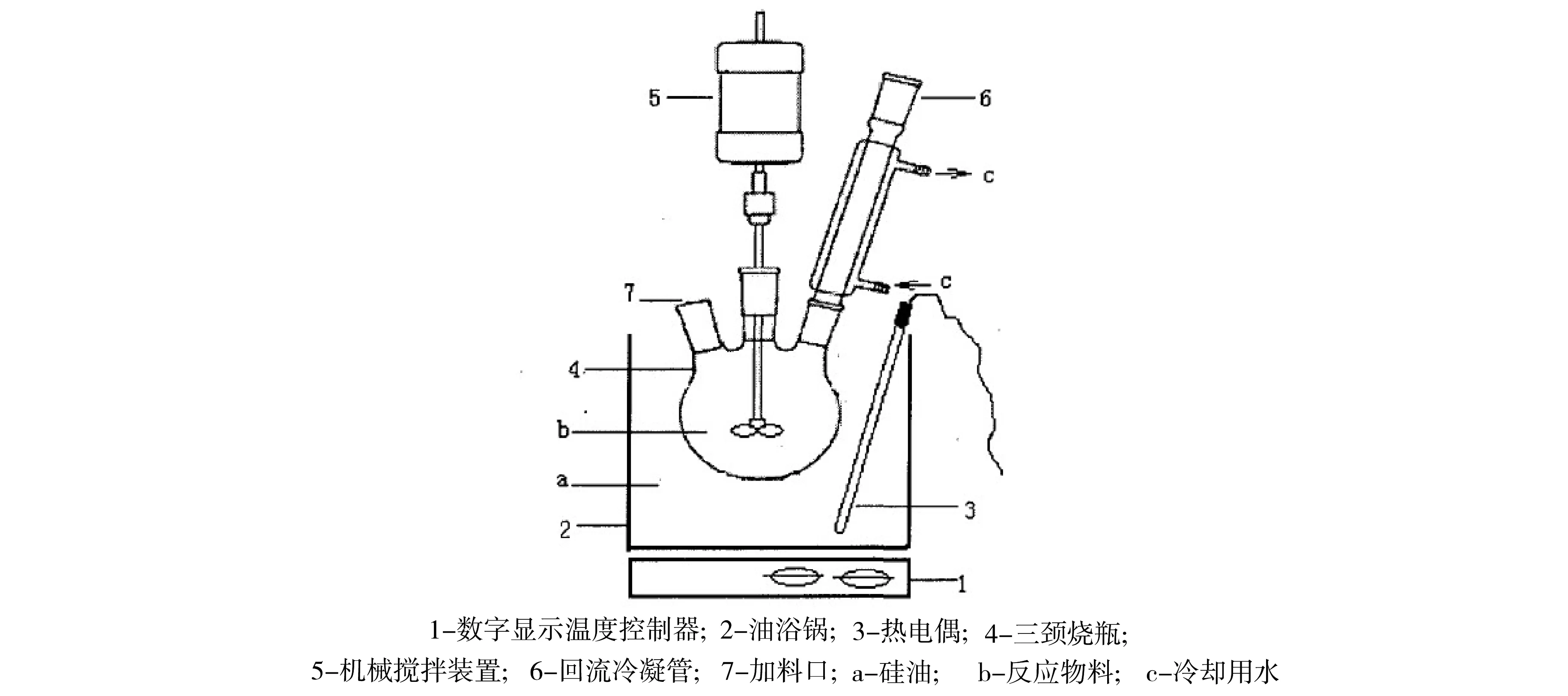

将称取的一定量的稻草颗粒加入到250 mL三颈烧瓶中,然后再按照一定的固液比向其中加入一定量的液化剂,根据液化剂的量,加入适量催化剂,油浴加热到指定的温度时,将装有反应物的烧瓶放入其中,在恒温下回流搅拌一定时间.反应完成后,冷却得到液化产物,对产物进行处理,测其液化率.

实验考查了稻草粒径、反应时间、反应温度、液固比、浓硫酸含量5个因素对液化反应的影响,从而筛选出最佳工艺,反应装置如图1.

图1 稻草液化装置

1.3 分析表征

液化产物液化率的计算按照式(1);酸值测定参照GB/T1200815-1989;羟值测定参照GB12008-3-89;黏度测定参照GB/T1723-93.

(1)

2 结果与讨论

2.1 粒径大小对稻草液化效率的影响

粒径大小对稻草液化效率的影响见图2,由图2可知,液化率随着稻草粒径变小而降低.出现这种情况的原因,被认为是稻草粒径越小,其比表面积则越大,使得浓硫酸更容易进入稻草内部,从而造成原料的碳化,对纤维素降解成为乙酰丙酸造成一定的影响,使其产量下降.对于本实验,一方面可能与碳化有关,另一方面则可能因为粒径较小的时候,反应体系变得黏稠,纤维容易聚集,降低了小粒纤维的反应速度,使得残渣率增大,从而液化率降低.因此实验取稻草纤维粒径20~80目.

图2 稻草粒径对液化率的影响 图3 液化时间对液化率的影响

2.2 液化时间对稻草液化效率的影响

液化率随液化时间变化的情况如图3所示.由图3可以看出,当液化时间为1 h时,液化率为82.2%,将液化时间增加到2 h时,液化率反而降低至73.3%.进一步延长时间到5 h,发现液化率变化不大.当液化时间增加到6 h时,液化率明显降低.所以反应时间越长,结果不一定理想.这是由于生物质在液化过程中同时发生了大分子的裂解和小分子的聚合[11],稻草液化产生的小分子降解中间产物有重新聚合产生大分子的趋势,当缩合产物分子量增大到一定程度时就形成不溶性残渣,当液化效率达到一定程度后,反应液中已有足够多的活性小分子降解产物,其缩合趋势也逐渐增强,此时如果继续延长反应时间就会出现液化效率不升高反而下降的现象.因此,选取液化时间为1 h较为适宜.

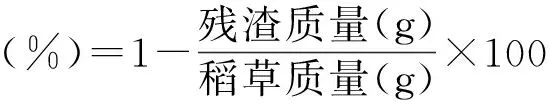

2.3 液化温度对稻草液化效率的影响

图4显示液化率伴随液化温度的变化情况.由图4可以看出,液化温度从110℃升高到160℃的过程中,体系的液化率从54.6%逐渐升高到82.3%;反应温度继续提高到180℃,液化率会降低至53.9%.这是由于温度不仅促进稻草的裂解,也对其重新聚合起促进作用,图4说明温度升高同时能增加稻杆裂解和重新聚合的反应速率[9-10].在开始的阶段,伴随着温度的升高,液化率不断提高,这是由于稻草降解了,此时重新聚合的速率小于裂解速率.当温度继续升高后,发现液化率降低,这是因为体系中小分子占多数,使得缩合的速率大于降解的速率.因此,液化温度不是越高越好,160℃较为合适.

图4 液化温度的变化对液化率的影响 图5 液固比的变化对液化率的影响

2.4 液固比对稻草液化效率的影响

液固比是一个重要因素,影响液化反应的效果.图5显示液固比对稻草液化率的影响.从图5中可以看出,随着液固比的增大,液化率会提高,当液固比达到9:1时,体系的液化率迅速上升至84.8%.当液固比继续增大时,会发现液化率虽然会上升,但变化已经不大.这是因为随着液体的逐渐增多,稻草纤维与液体的接触面积增大,反应效果越好,使得液化率不断上升;还有就是因为液化剂变多了就可以溶解液化产物并阻止体系中的小分子重新聚合.因此,选择液固比为9:1较为适宜.

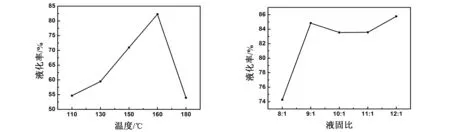

2.5 催化剂的用量对稻草液化效率的影响

强酸性催化剂的用量对液化反应的效率有很大的影响.浓硫酸催化剂的用量对稻草液化效率的影响结果见图6.由图6可以看出,液化率伴随着浓硫酸用量的不断增加呈现出先升高后降低的趋势,这说明在稻草的液化体系中浓硫酸不仅会促进反应的降解,也会促进反应的缩合.由于浓硫酸具有强氧化性,所以加入太多的话会发生副反应,出现副产物,导致液化率下降.当浓硫酸用量为7.5%时,体系液化率达到最大值74.3%,而当浓硫酸用量降至6%时,体系的液化率为72.1%,两者相差不大,因此,选择浓硫酸用量为6%较为适宜.

图6 浓硫酸的用量对液化率的影 图7 不同时间液化产物的酸值和羟值

2.6 液化过程中液化产物酸值和羟值的变化

不同反应时间下液化产物的酸值和羟值变化情况如图7所示.由图7可以看出,伴随着液化反应的进行,液化产物的酸值变大,其范围为30.31~34.24mg KOH/g,酸值的增加是由于体系中有机酸的产生,如纤维素降解成为乙酰丙酸,还有就是因为丙三醇溶剂的减少提高了浓硫酸在体系中的含量,所以酸值增加;羟值不断减少,其范围为620.8~536.8 mg KOH/g,这是由于体系中羟基不断被氧化成羧基.羟值的减少比酸值的增大要多,原因可能是羧基内部发生了缩合反应产生酯,导致两个反应的不对等.

2.7 液化过程中液化产物黏度的变化

在其他液化条件不变的情况下,反应1 h,液化率为82.2%,黏度为4 635.5 mPa·s;反应2 h,液化率为73.3%,黏度为3 330.9 mPa·s;反应4 h,液化率74.3%,黏度为2 254.2 mPa·s.由此说明伴随液化反应的进行,液化率降低,黏度降低,这可能是由于体系中丙三醇参加反应的同时也发生了缩合.

2.8 微波预处理稻草液化与常规液化的比较

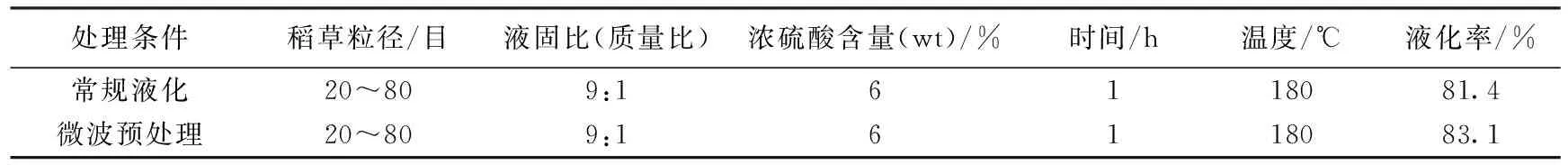

稻草经常规液化,再经微波预处理,最后用丙三醇进行液化.表1为两种情况下稻草液化产物的各项指标.实验表明,在相同条件下,稻草经微波液化处理后会提高液化效率,液化率达到83.1%.

表1 不同条件下稻草的液化效果

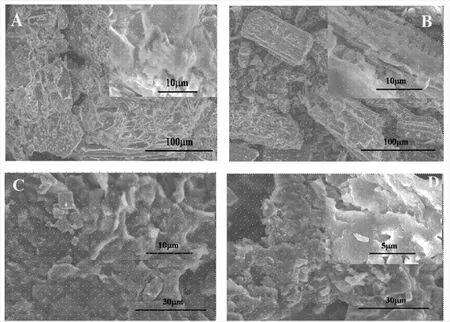

2.9 扫描电子显微镜下稻草及其残渣的比较

图8中A是经过微波处理过的稻草图像,B是未经处理的稻草图像,C和D分别是以上两种反应后的固体残渣图像.从中可以看出稻草内部原本是规则的,但是经过微波处理后变为无规则,这可能就印证了微波处理过的稻草能提高液化效率,反应后的残渣是无规则的结构.

图8 扫描电子显微镜对比图像

3 结论

1) 用丙三醇作为液化剂,浓硫酸作为催化剂,催化液化稻草的优化工艺参数为稻草粒径20~80目,液固比9:1,浓硫酸含量6%,温度160℃,液化时间为1 h,所得液化体系的液化率为81.4%.

2) 用微波对稻草进行预处理,然后进行液化反应,能够保持较高液化率.

[1] Bridgwater A V, Peacocke G V. Fast pyrolysis processes for biomass[J]. Renewable&Sustainable Energy Reviews, 2000(4): l-73.

[2] Demirbs A. Mechanisms of liquefaction and pyrolysis reactions of biomass[J]. Energy Conversion & Management, 2000, 41: 633-646.

[3] 阎立峰, 朱清时. 以生物质为原材料的化学化工[J]. 化工学报, 2004, 12: 1938-1943.

[4] 王树荣, 骆仲泱, 洪军, 等. 生物质闪速热裂解制取生物油的试验研究[J]. 太阳能学报, 2002, 23(1): 4-l0.

[5] 王树荣, 骆仲泱, 谭洪, 等. 生物质热裂解生物油特性的分析研究[J]. 工程热物理学报, 2004, 25(6): 1049-1052.

[6] 赵明, 吴文权. 稻草热解动力学研究[J]. 农业工程学报, 2002, l8(1): 107-l10.

[7] 廖艳芬, 王树荣, 谭洪, 等. 生物质热裂解制取液体燃料的实验研究[J]. 能源工程, 2002(3): l-3.

[8] Gerce1 H F. The production and evaluation of biooils from the pyrolysis of sunflower oil cake[J]. Biomass & Bioenergy, 2002, 23: 301-314.

[9] Lin L, Nakagame S, Yao Y. Liquefaction mechanism of B-O-4 lignin model compound in the presence of phenol under acid catalysts. Part 2: Reaction behavior and pathways[J]. Holzforschung, 2001, 55(6): 625-630.

[10] Alma M H, Yoshioka M, Shiraishi N. Preparation of sulfuric acid-catalyzed phenolated wood resin[J]. Wood Science and Technology, 1996, 32: 297-308.

[11] Yamada T, Ono H. Rapid liquefaction of lignocellulosic waste by using ethylene carbonate[J]. Bioresoure Technology, 1999, 70(1): 61-67.

[责任编辑:蒋海龙]

Research on the Preparation of Polyols using Liquefied Straw

XU Yang1,2, TANG Guo-dong2

(1.School of Chemistry and Chemical Engineering, Ningxia University, Yinchuan Ningxia 223300, Chian) (2.School of Chemistry and Chemical Engineering, Huaiyin Normal University, Huaian Jiangsu 223300, Chian)

Microwave liquefaction process was carried out on the straw, which could be liquefied in glycerol by the catalyst of concentrated sulfuric acid. The effect of the rice straw particle size, liquid-solid ratio, reaction time, the sulfuric acid content and reaction temperature on the liquefaction efficiency was discussed, respectively. The straw polyols for optimization of liquefaction process parameters: the conditions of glycerin liquefaction is liquid-solid ratio of 9:1, sulfuric acid content is 6%, the temperature of 160℃ liquefaction time of 1 h, straw particle size of 20~80 mesh, the residue ratio was 18.59%.

straw; polyols; liquefaction

2016-09-28

江苏省产学研联合创新(前瞻性联合研究)资助项目(BY2014101)

唐果东(1968-),男,江苏泗阳人,教授,博士,主要从事配位化学及高分子材料研究. E-mail: tanggd68@aliyun.com

TQ033

A

1671-6876(2017)01-0039-05