催化裂化反应机理研究进展及实践应用

2017-04-07谢朝钢魏晓丽龚剑洪

谢朝钢, 魏晓丽, 龚剑洪, 龙 军

(中国石化 石油化工科学研究院, 北京 100083)

催化裂化反应机理研究进展及实践应用

谢朝钢, 魏晓丽, 龚剑洪, 龙 军

(中国石化 石油化工科学研究院, 北京 100083)

近10年来,中国石化石油化工科学研究院(RIPP)在开发新一代催化裂化技术,包括生产清洁燃料、加工劣质原料、生产化工原料等的催化裂化技术过程中,在反应化学基础理论方面获得了诸多新认识,如重油催化裂解链的引发反应路径具有多元性,大分子烃经五配位正碳离子引发链反应将导致大量干气的生成;正碳离子的异构化反应是影响丙烯生成的重要反应路径;丙烯是重油一次裂解反应和汽油中烯烃二次裂解反应的共同作用结果;乙烯的生成来自自由基反应和正碳离子反应等。概述了在新认识指导下形成的原始性创新技术及其工业实践结果,并展望了催化裂化技术的发展方向。

催化裂化; 反应化学; 工艺技术; 研究进展; 工业应用

原油重质化、劣质化日益加剧,轻质油品需求日趋增加,对绿色、低碳工艺技术的迫切需求是炼油技术开发面临的主要挑战。如何实现石油资源的清洁、高效转化,生产更多的轻质油品和基础化工原料,已成为炼油技术发展的主题[1-2]。

催化裂化作为重要的原油二次加工技术,以原料适应性宽、重油转化率高、轻质油产率高、产品方案灵活、操作压力低、投资低等特点,在生产轻质油品和低碳烯烃方面具有不可替代的地位。自1942年第1套工业化流化催化裂化装置运转以来,催化裂化技术在不断地创新与发展。目前,全球催化裂化能力达到717 Mt/a[3]。中国已成为全球催化裂化发展的主要增长点,催化裂化加工能力已达210 Mt/a,占国内炼油一次加工能力的1/3,装置总数达190套。近年来,催化裂化原料的品质越来越差,但对其目的产物产率、汽柴油品质,以及多产丙烯和改善烟气排放等方面的要求却日益提高与严格,这为催化裂化技术的发展带来新的机遇与挑战。

中国石化石油化工科学研究院(以下简称RIPP)以催化裂化反应化学基础理论研究为切入点,通过催化剂、工艺与工程技术的集成创新,在加工劣质原料、生产清洁燃料和生产化工原料的催化裂化技术研发方面,形成了以深度催化裂解技术(DCC)和多产异构烷烃的催化裂化技术(MIP)为代表的一系列具有自主知识产权的新一代催化裂化技术。

1 生产化工原料的催化裂化技术

1.1 催化裂解(DCC)技术

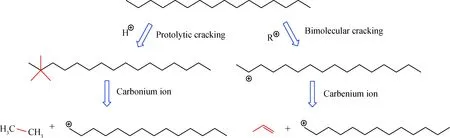

自1990年第1套DCC装置运转以来[4-5],DCC技术在催化裂化多产低碳烯烃技术领域仍然保持着世界领先的优势和良好的推广前景。目前,已投入运行的DCC装置共计17套,其中12套在中国,5套分别位于泰国、沙特和印度,另外还有4套DCC装置正在建设或设计中。近年来,在对重油催化裂解过程中乙烯和丙烯生成反应化学深入研究的基础上,提出催化裂解链的引发反应路径具有多元性[6]。原料烃分子可以经五配位正碳离子中间过渡态引发链反应,即单分子裂化反应;也可以经三配位正碳离子中间过渡态引发链反应,即双分子裂化反应。以正十六烷为例的催化裂解链的引发反应路径如图1所示。链引发反应路径不同,反应特征产物亦不同。单分子裂化反应的特征产物为干气组分,双分子裂化反应的特征产物为C3~C4烯烃。DCC技术强化双分子裂化反应,有利于减少干气的生成,多产丙烯。另外,生成的正碳离子极易发生骨架异构化反应,导致生成较多异构C4,抑制正碳离子的异构化反应可以提高丙烯选择性。根据上述反应机理的新认识,优化DCC工艺技术,以蜡油掺渣油为原料时,丙烯产率可达25%,与现有DCC技术相比,丙烯产率提高6百分点。

图1 正十六烷催化裂解反应的链引发反应路径示意图Fig.1 The reaction path schematic of chain initiation in catalytic cracking of n-hexadecane

1.2 增强型催化裂解(DCC-plus)技术

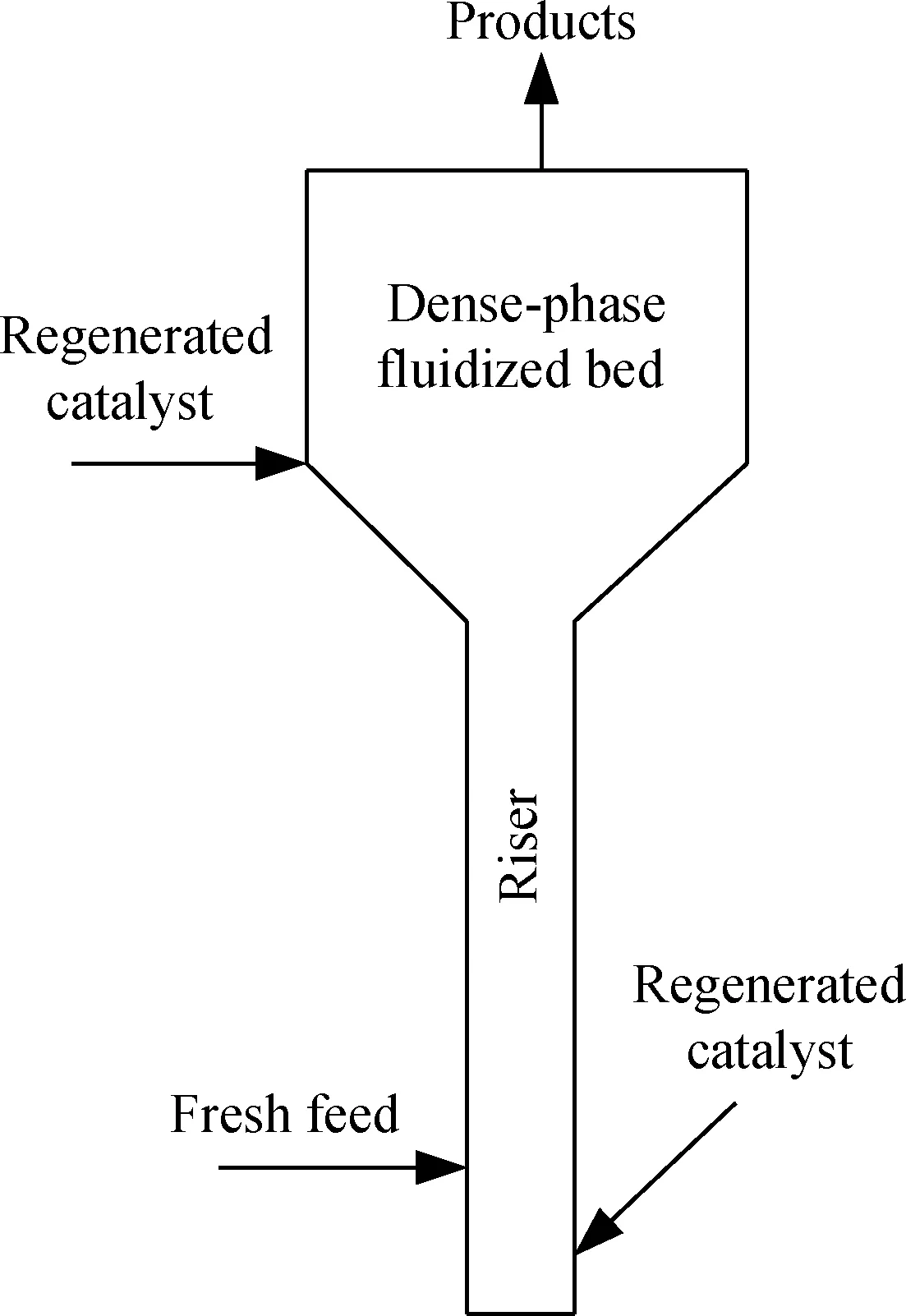

多数研究者认为,在催化裂解过程中,丙烯是重质油经汽油馏分二次裂解生成的,汽油中烯烃是丙烯的前身物[7-8]。基于这种认识,现有技术大都将强化汽油馏分的二次裂化反应作为增产丙烯的主要措施。工业应用结果却表明,在强化汽油馏分二次裂化增产丙烯的同时,往往还会造成较高的干气产率。对丙烯生成反应前身物的研究却发现,丙烯是重油一次裂解反应和汽油中烯烃二次裂解反应共同作用的结果。提升管反应器作为重质油一次裂解生成丙烯和丙烯前身物的场所,流化床反应器为汽油中烯烃二次裂解反应的主要反应场所。二者对反应环境的要求不同,在DCC工艺中无法实现提升管反应器和流化床反应器的分区优化控制,是造成干气和焦炭产率过高的主要原因。因此,提出了提升管反应器和流化床反应器分区控制的增强型催化裂解(DCC-plus)技术的构思[9],如图2所示,即通过向流化床反应器内补充热的再生催化剂的技术措施来实现分区控制,以满足重质原料的一次裂解反应和汽油馏分的二次裂解反应对催化剂活性和反应条件的要求,达到增产丙烯同时降低干气和焦炭产率的目的。第1套DCC-plus装置于2014年开工,表现出良好的产品结构灵活性[10],干气产率由原设计值的6.80%降低到3.36%,液化气产率由原设计值的35.00%降低到25.04%,汽油和柴油产率之和由原设计值的45.10%增加到57.19%,实现了少产气体、多产轻质燃料油的目标。第2套DCC-plus装置已于2016年3月泰国顺利开工。

图2 DCC-plus新型反应器结构示意图Fig.2 Schematic of novel reactor designed for DCC-plus process

1.3 重油选择性裂解工艺(MCP)技术

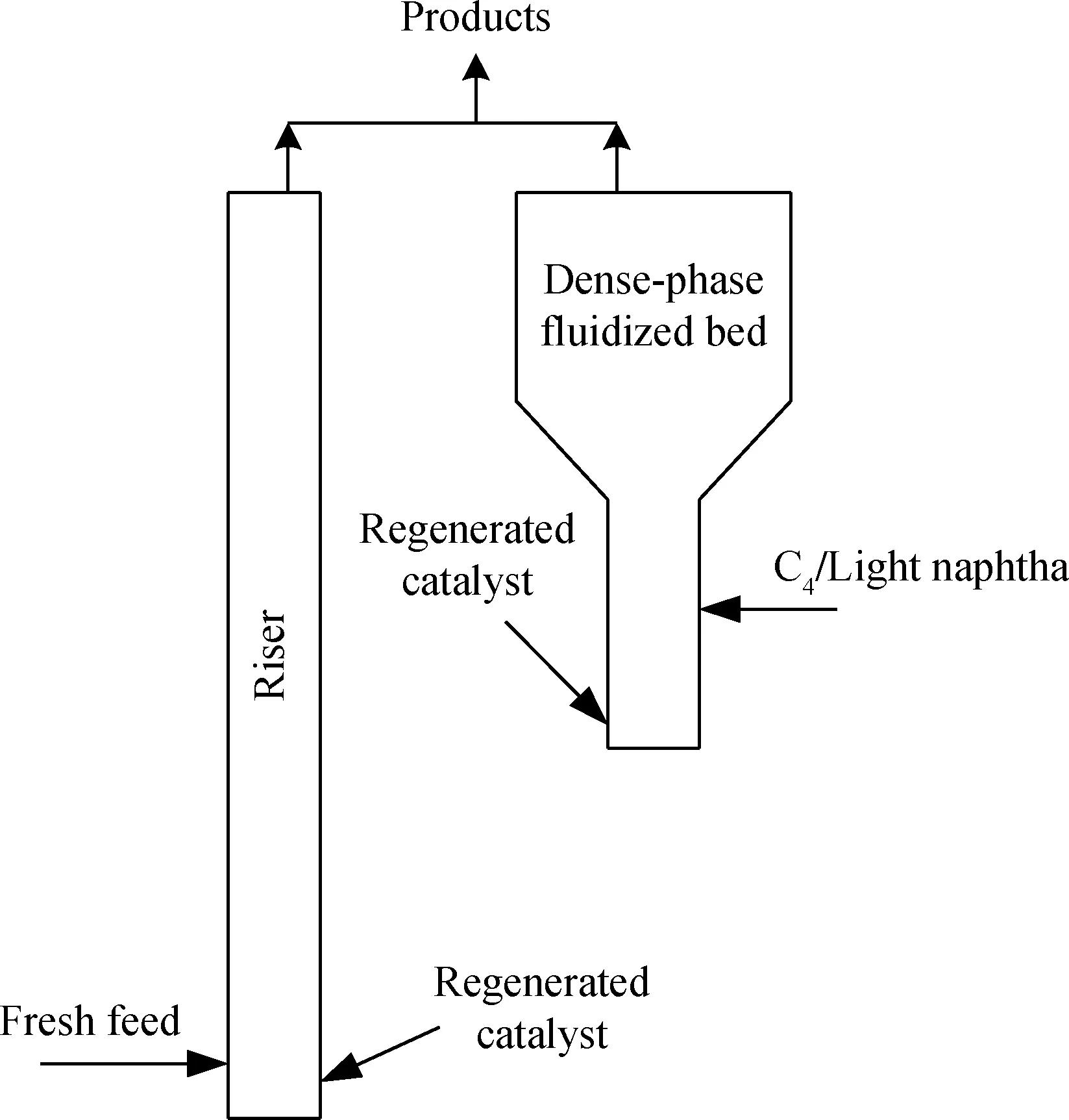

大量工业试验结果表明,在强化汽油馏分二次裂解增产丙烯的同时,不仅会造成干气和焦炭产率偏高,还出现了随着反应时间的延长,丙烯产率先增加后降低的现象。在重油催化裂解反应条件下,尤其是在密相流化床反应器内,丙烯可以通过一系列化学反应转化为乙烯、丙烷、丁烯、汽油馏分中的芳烃和烯烃等产物[11]。可见,丙烯不仅是重油催化裂解反应的产物,也是活泼的中间物种。因此,在重油催化裂解生产丙烯的过程中,丙烯的生成反应和丙烯的消除反应同时存在,生成的丙烯再转化反应不容忽视。由此,提出重油大分子的一次裂解反应由过去的过裂化操作模式向选择性裂解模式转变的构思,即控制重质原料一次裂解的转化深度,达到多产丙烯和高烯烃含量汽油的目的。为抑制重油一次裂解反应所生成丙烯的再转化,需改变现有反应器结构,使生产的丙烯迅速离开反应系统,此即MCP技术中重油反应器结构设计的基本理念;采用回炼油、C4/轻汽油馏分分级进料的方式,优先控制回炼油先与热的再生催化剂接触反应后,再与C4/轻汽油馏分接触进入密相流化床反应器,在密相床层反应器中高选择性转化生产丙烯。图3为MCP组合式反应器结构示意图。MCP工业示范装置于2011年一次开车成功,以苏北常压渣油为原料,丙烯产率达到17.05%,异丁烯产率达到5.51%,干气产率为4.79%;裂解汽油研究法辛烷值为94.6,裂解柴油十六烷指数为30;总液体(液化气+汽油+柴油)产率为80.23%[12]。

图3 MCP组合式反应器结构示意图Fig.3 Schematic of combined reactor designed for MCP process

1.4 催化热裂解(CPP)制取烯烃技术

在早期认识中,将催化裂化产生的乙烯全部归结为自由基反应所为;但是,后来的研究发现,在高温反应环境中,不仅热裂化反应可以生成乙烯,裂化催化剂酸性中心引发的正碳离子反应同样也可以生成乙烯,即在催化热裂解反应体系内,乙烯的生成是自由基反应和正碳离子反应双重作用的结果。在正碳离子反应中,乙烯主要来自于强Brönsted酸中心的氢质子进攻端位C—C键生成的五配位伯正碳离子的α断裂反应;强Lewis酸中心既可以通过进攻C—H键生成的三配位伯正碳离子的β断裂反应生成乙烯,也可以促进自由基反应生成乙烯。同时,提出反应时间是乙烯生成反应过程中极其重要的参数,适宜的、较短的反应时间有利于乙烯的生成。在对低碳烯烃和轻芳烃(BTX)生成反应化学研究的基础上,提出决定轻烯烃和BTX生成的关键因素是汽油中烯烃的催化转化反应路径。催化裂解条件下,汽油中烯烃选择性裂解反应生成乙烯和丙烯,再经烯烃环化脱氢生成BTX,由此提出低碳烯烃和BTX生成反应分区控制的反应技术。在DCC技术平台基础上,提出了将重质原料最大限度转化为乙烯、丙烯和BTX的催化热裂解技术的设计理念,即采用新型反应器较高温度和较大剂/油比,强化自由基反应和正碳离子反应对乙烯生成的贡献[13]。CPP第1套工业生产装置于2009年7月建成投产,以石蜡基大庆常压塔底油(ATB)为原料,乙烯和丙烯产率分别为14.84%和22.21%[14]。

2 生产清洁燃料的催化裂化技术

2.1 多产异构烷烃的催化裂化(MIP)技术

常规提升管催化裂化工艺已无法满足重油催化裂化生产清洁汽油的技术要求。基于裂化与转化双反应区概念,RIPP开发了生产清洁汽油组分(异构烷烃)的催化裂化新工艺(MIP)[15];设计了具有两个反应区的新型串联提升管反应系统,用于提高重油转化能力和改善汽油的性质。第1反应区以裂化反应为主,反应温度高、油气和催化剂接触时间短,生成较多的烯烃,此反应区的结构以及预提升段的结构与常规提升管反应器相似;第2反应区以增加异构化和选择性氢转移反应为主,提高汽油中的异构烷烃含量。相比传统催化裂化工艺,该技术具有重油转化能力高、产品分布好、汽油中烯烃和硫的含量低以及装置能耗低的优点。自2002年首次实现工业化以来,采用MIP技术,在国内已成功应用17套催化裂化装置。统计数据表明[16],总液体产率增加1.56百分点、汽油烯烃降低14.26百分点;在汽油烯烃明显降低的情况下,研究法辛烷值(RON)平均增加0.4个单位,马达法辛烷值(MON)平均增加1.2个单位,汽油硫传递系数降低幅度达27.95%。

2.2 生产清洁汽油组分并增产丙烯的催化裂化(MIP-CGP)技术

在催化裂化的诸产品中,丙烯价值最高,汽油居中,干气价值最低。因此,在丙烯需求旺盛和清洁汽油生产迫在眉睫的双重压力下,中国炼油工业迫切需要能降低汽油烯烃同时增加丙烯、降低干气的自主创新技术。由此,生产汽油组分满足欧Ⅲ标准并增产丙烯的催化裂化技术(MIP-CGP)应运而生。在深入研究烃类催化裂化正碳离子反应机理的基础上,获得了对重油酸催化反应化学新认识,提出重油裂化反应可控性新概念,从而形成了MIP-CGP 技术。该技术采用串联变径双反应器反应系统,为重油单分子裂化反应和双分子裂化反应提供适宜反应场所,并在不同的反应区内设计与烃类反应相适应的工艺条件,充分利用专用催化剂的结构和活性组元,烃类在新型反应系统内可选择性地转化,生成富含异构烷烃的汽油和丙烯;不仅可以降低催化裂化汽油的烯烃含量,满足欧Ⅲ排放对汽油烯烃的要求,同时提高催化裂化装置的丙烯产量,满足石油化工的需求。工业数据表明[17],以中间基重油为原料,汽油烯烃体积分数下降了14.9百分点,丙烯产率增加2.97百分点,汽油的辛烷值RON和MON分别增加了1.9个单位和2.0个单位,干气产率下降22.06%,汽油中硫质量分数下降42.67%,总液体产品产率显著提高。到目前为止,已有34套MIP-CGP工业装置投产。

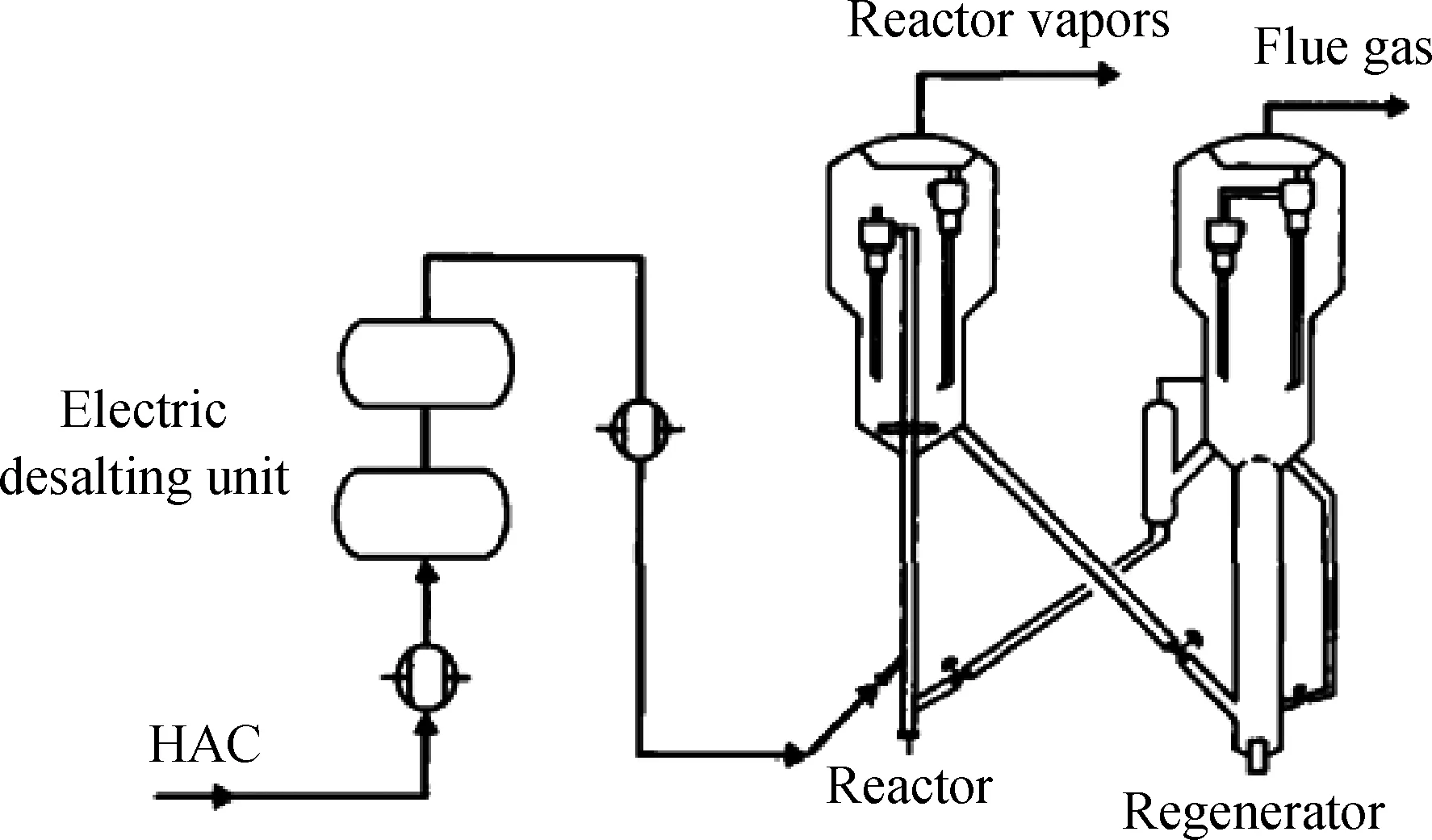

2.3 降低干气和焦炭产率的催化裂化(MIP-DCR)技术

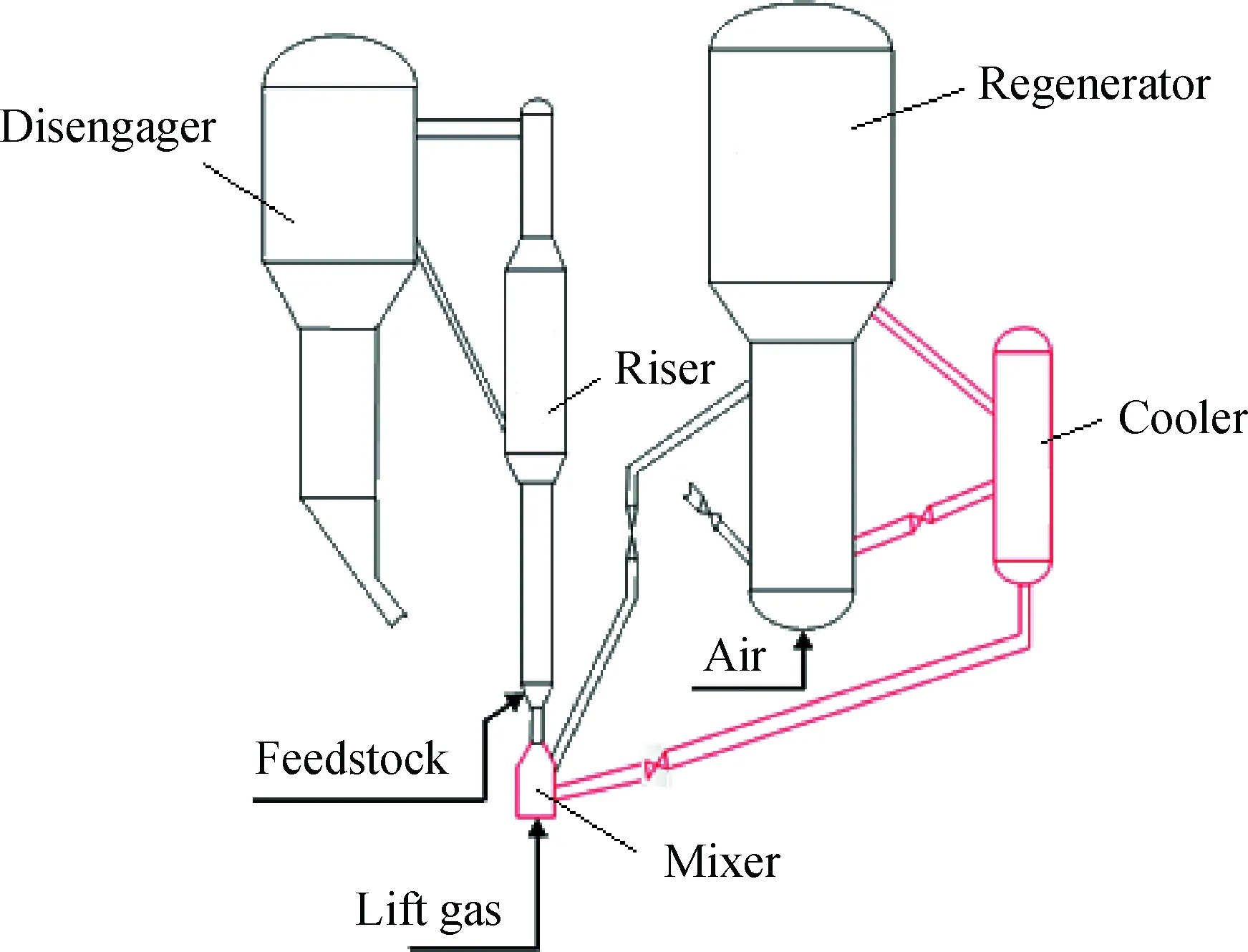

降低干气和焦炭产率是催化裂化技术开发永恒的主题。基础研究表明,重油催化裂化过程产生的干气主要来自于原料的质子化裂化反应。高温、择形分子筛、低转化率以及较强酸中心有利于该反应的发生。在整个提升管中质子化裂化反应主要发生在原料油与催化剂接触的阶段,同时考虑到该阶段再生催化剂温度非常高,也容易导致热裂化反应,因此,在催化裂化反应过程中适当降低来自再生器的再生催化剂温度,同时提高原料油预热温度,降低油、剂接触温差,以减少烃类按质子化裂化和热裂化反应发生的比例,而实现降低干气和焦炭产率的目的。此为MIP-DCR技术开发的理论依据。工业实施中,为了降低与原料油接触前的再生催化剂温度,提出将提升管预提升段改造为催化剂预提升混合器,同时,从外取热器和再生器分别引温度较低冷的再生催化剂和温度较高热的再生催化剂进入催化剂预提升混合器,在其中混合;另一方面,同时提高原料油预热温度,实现原料油与催化剂接触温差的大幅度降低。图4为MIP-DCR装置反应-再生系统示意图。工业应用结果表明[18],与对比工况相比,MIP-DCR工况的干气和焦炭产率分别降低0.39百分点和0.27百分点,降低幅度分别为15.48%和4.10%,总液体产率增加0.31百分点。装置能耗降低212.27 MJ/t。现已有6套MIP-DCR工业装置改造投产。

图4 MIP-DCR装置反应-再生系统示意图Fig.4 Schematic diagram of reactor and regenerator of MIP-DCR process

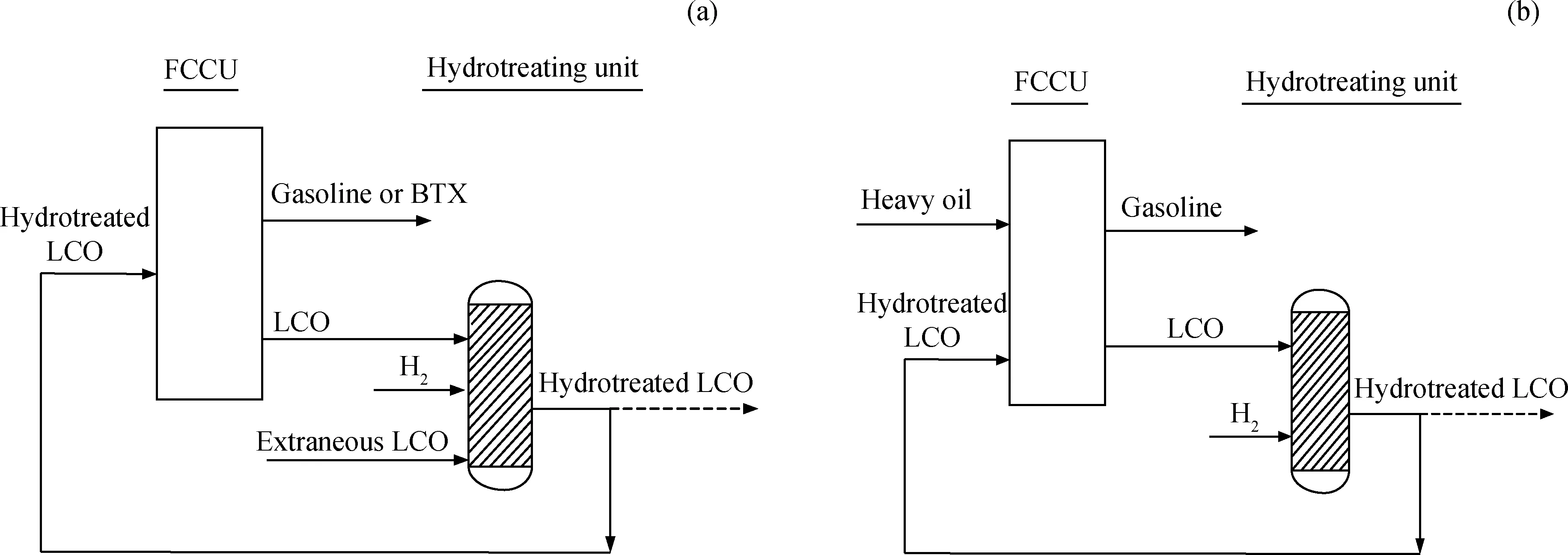

2.4 LCO加氢-催化组合生产高辛烷值汽油或轻质芳烃(LTAG)技术

随着我国经济结构的调整,柴油消费增速低于汽油消费增速将成为常态,消费柴/汽比不断下降,造成了柴油产能的过剩以及汽油的产能不足。因此,通过调节供应柴/汽比来适应未来柴、汽油的需求变化,对保证我国成品油市场的供需平衡具有重大意义。催化装置加工能力强,催化柴油占柴油总量的比例超过30%,因此,炼油企业为提高自身经济效益,满足市场需求,要求催化装置降低柴/汽比,提高汽油产率。

基于对轻循环油(LCO)化学组成分子水平的识别与化学结构的认识,以及对相关反应化学的研究,针对LCO中富含多环芳烃的特点,精准设计出选择性加氢饱和与选择性催化裂化组合生产高辛烷值汽油或轻质芳烃的最佳反应路径,开发了劣质催化裂化柴油转化为高辛烷值催化汽油或轻质芳烃(LTAG)的技术。图5为LTAG技术工艺流程图。该技术主要是通过加氢单元和催化裂化单元组合,将LCO馏分先选择性加氢再进行选择性催化裂化,通过同时优化匹配加氢单元和催化裂化单元的工艺参数,设计加氢LCO转化区,实现最大化生产高辛烷值汽油和/或C6~C8芳烃,新副产的LCO循环加氢利用。LTAG技术包括两种操作模式。模式Ⅰ为LCO全馏分加氢后,或先将LCO进行馏分切割,LCO重馏分加氢后和LCO轻馏分一起再单独进行催化裂化;模式Ⅱ为重质原料和加氢LCO或者LCO轻馏分分层进料,其中加氢LCO可以是全馏分加氢LCO或者是重馏分加氢LCO。工业试验结果表明[19],采用LTAG加工模式Ⅰ时,在加氢催化剂活性已到末期、加氢效果并不理想情况下,汽油产率达60%,辛烷值最高达96.4;采用LTAG加工模式Ⅱ时,LCO产率减少15~20百分点,其中约80%LCO转化为高价值汽油,汽油产率增加13~16百分点,辛烷值增加0.6个单位。目前,在国内采用LTAG技术已成功改造11套催化裂化装置,尚有10余套装置正在设计或改造中。

图5 LTAG技术工艺流程图Fig.5 Process flow chart of LTAG technology(a) ModeⅠ; (b) Mode Ⅱ

3 加工劣质原料的催化裂化技术

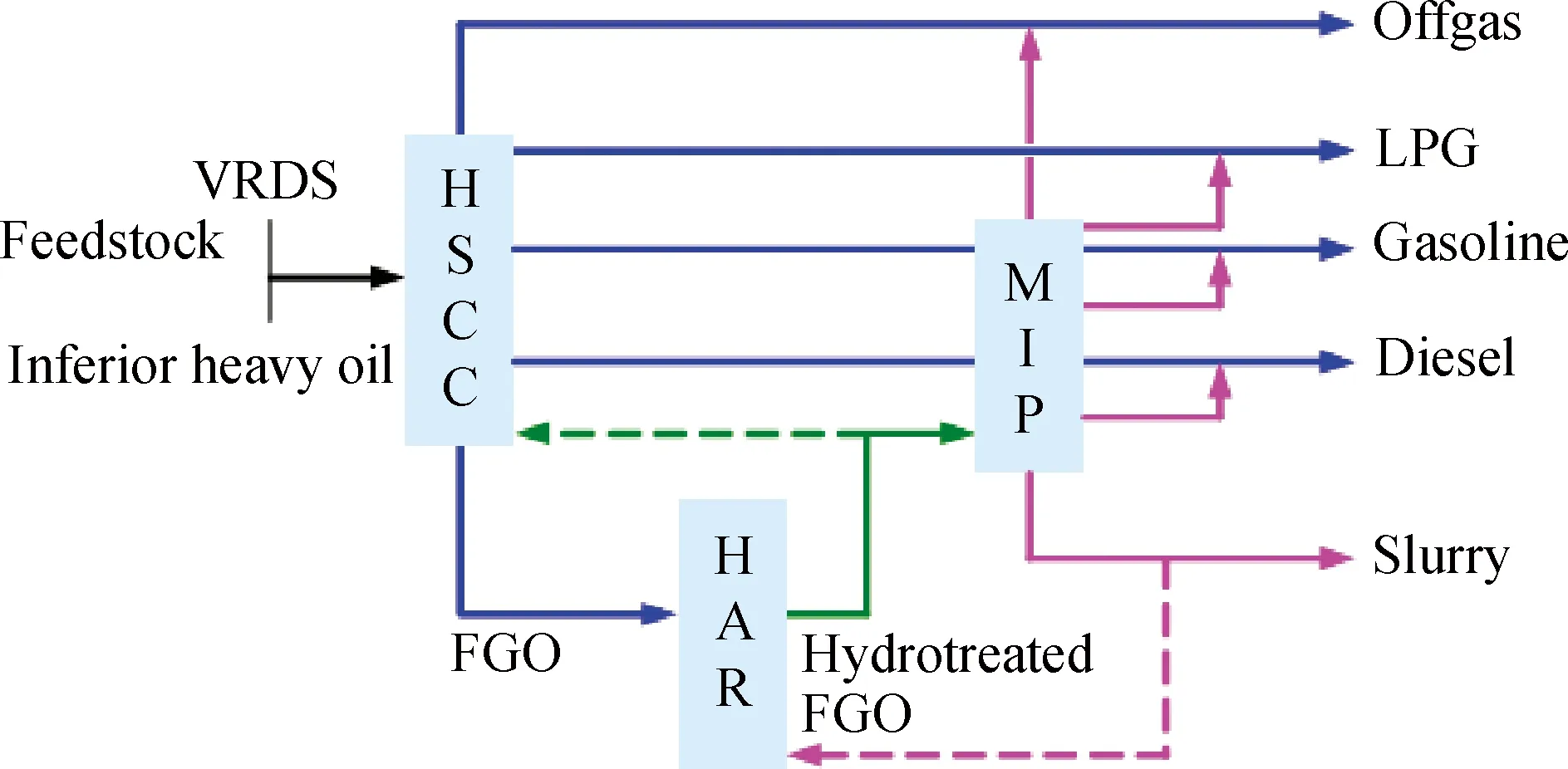

3.1 多产轻质油的催化蜡油(FGO)选择性加氢工艺与选择性催化裂化工艺集成(IHCC)技术

催化裂化技术作为劣质重油转化为轻质油的有效技术,一般以增加重油单程转化率为开发目标。在加工劣质原料时,只是通过调节催化剂组成和工艺参数来增加重油转化率,干气和焦炭产率往往明显增加,降低了原料轻油产率。针对劣质原料油的特点,RIPP改变了传统催化裂化过分依赖转化率来增加液体产品产率的惯性思维,从原料油分子结构水平上深度强化了催化裂化与加氢处理技术协同和整合,提出了多产轻质油的催化裂化蜡油选择性加氢处理工艺与选择性催化裂化工艺集成(IHCC)技术[20],使目的产品选择性处于最佳水平,从而大幅度地提高催化裂化装置的液体产品产率,降低焦炭和干气产率。IHCC技术工艺流程见图6。工业试验结果表明,相对于常规的催化裂化工艺,在采用IHCC技术后,加工石蜡基常压渣油,液化气、汽油和柴油的总产率提高6百分点;加工渣油加氢装置(VRDS)的加氢重油,液化气、汽油和柴油的总产率提高10百分点,焦炭产率降低20%、干气产率降低40%;在多产汽油的方案中,汽油产率超过50%。

图6 IHCC技术流程图Fig.6 Process flow chart of IHCC technology HSCC—Highly selective catalytic cracking;HAR—Hydrogenation of aromatic and resin of FCC gas oil

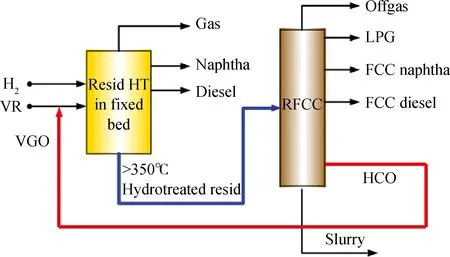

3.2 渣油加氢处理与重油催化裂化双向组合(RICP)技术

随着中国进口原油的逐渐增加,如何更经济、更有效地加工高硫、高金属渣油,使高效转化为汽油、柴油等轻质油品,已成为突出的技术问题。在深入分析重油加氢和催化裂化反应过程的基础上,以改变催化裂化循环油循环方式为突破点,围绕稠环芳烃加氢、沥青质转化等关键问题开展研究,提出了重油高效转化的加氢处理与催化裂化组合(RICP)技术,技术流程示于图7。该技术的创新点在于,将催化裂化的重循环油循环到重油加氢装置,通过高芳香性的重柴油与重油原料混合进行加氢处理,防止了重油中沥青质等高芳香性大分子的自身热聚合,巧妙、低成本地解决了传统重油加氢与催化裂化组合工艺存在的技术难题。

在RICP技术的催化裂化单元原有的单纯脱碳转化过程中,引入重循环油(HCO)和/或澄清油等中间物流的临氢改质环节,实现了脱碳和加氢两个反应过程的有效耦合,即以牺牲加氢操作单元少量氢耗换取烃类在催化裂化操作单元的高选择性、高效催化转化[21]。工业应用表明,RICP技术(掺20%循环油)可提高催化裂化装置的汽油和柴油总产率3.2百分点,总液体产率提高2.16百分点;加氢装置进料量6%的条件下,RICP技术使催化裂化装置加工加氢重油的比例提高3.84百分点,汽油和柴油总产率提高1.9百分点[22]。

图7 RICP技术流程图Fig.7 Process flow chart of RICP technology

3.3 含酸原油催化脱羧裂化(ACDC)技术

2009年,全球高酸原油(HAC)产量超过400 Mt,占原油总产量的10%;我国高酸原油产量在57 Mt/a左右,约占全国原油总产量的30%。开发利用廉价高酸原油,生产高附加值产品的加工技术关系到石化企业的经济效益。在系统研究高酸原油的特性、石油酸的类型和分布规律的基础上,利用分子模拟技术和量子化学理论研究各种石油酸中原子的电荷分布、键级和在不同催化材料上的反应行为,结果表明,羧基可从石油酸分子中脱除,生成无腐蚀性的CO2和烃类化合物,尤其在酸性裂化催化剂作用下,脱羧基速率更快、更彻底。由此,提出高酸原油在低于160℃下进行电脱盐后,不经过常规常减压蒸馏过程,直接进行催化脱酸和裂化,从而开发了直接加工高酸原油全馏分的催化脱酸和裂化一体化成套新技术(ACDC),如图8所示。采用该技术后[23],催化脱酸率大于99.8%,汽油、柴油可直接作为产品的调和组分,轻油收率比常规加工技术提高1.36百分点,能耗(相对于原油)降低271.7 MJ/t。尤其是该技术对工业应用装置没有特殊的防腐要求。

图8 高酸原油催化脱酸和裂化(ACDC)一体化流程Fig.8 Integration process flow chart of ACDC technology

4 催化裂化技术展望

在原油劣质化、油品质量升级步伐加快和环保法规的多重压力下,催化裂化未来发展趋势主要围绕以下几个方面。

(1)加工劣质、重质原料是催化裂化永恒的主题。对催化装置的经济性分析表明,90%以上的成本来源于原料费用,高效转化劣质重油、提高轻质油收率仍然是今后催化裂化的首要任务。

(2)汽油标准正逐步朝着低硫、低芳烃、低烯烃含量的方向发展,如京标Ⅵ汽油标准的制定过程中,环保局意向参照加州汽油标准,即烯烃体积分数不大于6%,芳烃体积分数不大于25%。如何进一步降低FCC汽油烯烃含量,开发新一代生产清洁、高辛烷值汽油的技术是催化裂化发展的重中之重。

(3)实现催化裂化生产过程的清洁化,逐步减少污染物的排放和降低能耗,并最终实现催化裂化装置的零排放是其发展的必然趋势。

(4)炼油与石油化工技术一体化,为化工提供更多优质原料,促进石油化工的发展是催化裂化效益的潜在增长点。

5 结 论

重质油的高效转化、油品质量升级、化工原料市场需求和生产过程清洁化是推动现代炼油技术发展的主要推动力。催化裂化工艺作为最重要的重油轻质化加工技术,面临着新的机遇和挑战。通过催化裂化反应化学基础理论的研究,获取新认识,有针对性、指导性地开发了以DCC和MIP平台技术为代表的系列生产化工原料、生产清洁燃料和加工劣质原料的新一代催化裂化技术,并取得了良好的工业应用业绩。展望未来,开发重油高效转化、生产符合国Ⅵ汽油组分、生产过程清洁化、炼油与石油化工一体化的新催化裂化技术仍然是未来催化裂化发展的主题。

[1] 李大东. 炼油工业: 市场的变化与技术对策[J].石油学报(石油加工), 2015, 31(2): 208-217. (LI Dadong. Petroleum industry: Market changes and technical strategy[J].Acta Petrolei Sinica(Petroleum Processing Section), 2015, 31(2): 208-217.)

[2] 朱和. 中国炼油工业现状、展望与思考[J].国际石油经济, 2015, 20(5): 7-15, 109. (ZHU He. Present state and outlook of China’s oil refining industry[J].International Petroleum Economics, 2015, 20(5): 7-15, 109.)

[3] 李雪静, 乔明. 从近两年欧美炼油专业会议看世界炼油技术新进展[J].国际石油经济, 2015, (5): 34-41. (LI Xuejing, QIAO Ming. World oil refining technology and trends as seen in the last two years at European and American refining professionals’ conferences[J].International Petroleum Economics, 2015, (5): 34-41.)

[4] 李再婷, 蒋福康. 催化裂解技术的工业应用[J].石油炼制与化工, 1991, 22(9): 1-6. (LI Zaiting, JIANG Fukang. Commercial experience of DCC technology[J].Petroleum Processing and Petrochemicals, 1991, 22(9): 1-6.)

[5] XIE Chaogang, GAO Yongcan. Advances in DCC process and catalyst for propylene production from heavy oils[J].China Petroleum Processing and Petrochemical Technology, 2008, 10(4): 1-5.

[6] 谢朝钢, 魏晓丽, 龙军. 重油催化裂解制取丙烯的分子反应化学[J].石油学报(石油加工), 2015, 31(2): 307-314. (XIE Chaogang, WEI Xiaoli, LONG Jun. Molecular reaction chemistry of heavy oil catalytic cracking to propylene[J].Acta Petrolei Sinica(Petroleum Processing Section), 2015, 31(2): 307-314.)

[7] BUCHANAN J S. The chemistry of olefins production by ZSM-5 addition to catalytic cracking units[J].Catalytic Today, 2000, 55(3): 207-212.

[8] KNIUHTJ, MEHLBERG R. Maximize propylene from your FCC unit[J].Hydrocarbon Processing, 2011, 90(9): 91-95.

[9] 张执刚, 谢朝钢, 朱根权. 增强型催化裂解技术(DCC-plus)试验研究[J].石油炼制与化工, 2010, 41(6): 39-43. (ZHANG Zhigang, XIE Chaogang, ZHU Genquan. Experiment study of DCC-plus technology[J].Petroleum Processing and Petrochemicals, 2010, 41(6): 39-43.)

[10] 王达林, 张峰, 冯景民, 等. DCC-plus工艺的工业应用及适应性分析[J].石油炼制与化工, 2015, 46(2): 71-75. (WANG Dalin, ZHANG Feng, FENG Jingmin, et al. Analysis of commercial application and flexibility of DCC-plus process[J].Petroleum Processing and Petrochemicals, 2015, 46(2): 71-75.)

[11] 李正, 侯栓弟, 谢朝钢, 等. 重油催化裂解反应条件下丙烯的转化反应Ⅰ反应性能及反应路径[J].石油学报(石油加工), 2009, 25(2): 139-144. (LI Zheng, HOU Shuandi, XIE Chaogang, et al. Propylene transformation during deep catalytic cracking of heavy oil I Reactivity and reaction pathways[J].Acta Petrolei Sinica(Petroleum Processing Section), 2009, 25(2): 139-144.)

[12] 谢朝钢, 高永灿, 姚日远, 等. MCP重油选择性裂解工艺技术及其工业试验[J].石油炼制与化工, 2014, 45(11): 65-69. (XIE Chaogang, GAO Yongcan, YAO Riyuan, et al. Selective catalytic cracking technology for maximizing catalytic propylene and its commercial application[J].Petroleum Processing and Petrochemicals, 2014, 45(11): 65-69.)

[13] 谢朝钢. 催化热裂解生产乙烯技术的研究及反应机理的探讨[J].石油炼制与化工, 2000, 31(7): 40-44. (XIE Chaogang. Studies on catalytic pyrolysis process for ethylene production and its reaction mechanism[J].Petroleum Processing and Petrochemicals, 2000, 31(7): 40-44.)

[14] 王大壮, 王鹤洲, 谢朝钢, 等. 重油催化热裂解(CPP)制烯烃成套技术的工业应用[J].石油炼制与化工, 2013, 44(1): 56-59.(WANG Dazhuang, WANG Hezhou, XIE Chaogang, et al. Commercial trial of CPP complete technology for producing light olefins from heavy feedstock[J].Petroleum Processing and Petrochemicals, 2013, 44(1): 56-59.)

[15] 许友好, 张久顺, 龙军, 等. 多产异构烷烃的催化裂化工艺技术开发与工业应用[J].中国工程科学, 2003, 5(5): 55-58. (XU Youhao, ZHANG Jiushun, LONG Jun, et al. Development and commercial application of FCC process for maximizingiso-paraffins(MIP) in cracked naphtha[J].Engineering Science, 2003, 5(5): 55-58.)

[16] 崔守业, 许友好, 程从礼, 等. MIP技术的工业应用及其新发展[J].石油学报(石油加工), 2010, 26(增刊1): 23-28. (CUI Shouye, XU Youhao, CHENG Congli, et al. Commercialization and new developments of MIP technology[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2010, 26(Suppl 1): 23-28.

[17] 韩文栋, 黄汝奎, 龚剑洪. 多产清洁汽油和丙烯的FCC新工艺MIP-CGP的应用[J].炼油技术与工程, 2006, 36(9): 1-4. (HAN Wendong, HUANG Rukui, GONG Jianhong. Commercial application of new FCC process—MIP-CGP[J].Petroleum Processing and Petrochemicals, 2006, 36(9): 1-4.)

[18] 龚剑洪, 许友好, 蔡智, 等. MIP-DCR工艺技术的开发与工业应用[J].石油炼制与化工, 2013, 44(3): 6-11. (GONG Jianhong, XU Youhao, CAI Zhi, et al. Development and commercial application of MIP-DCR process[J].Petroleum Processing and Petrochemicals, 2013, 44(3): 6-11.)

[19] 龚剑洪, 毛安国, 刘晓欣, 等. LCO加氢-催化组合生产高辛烷值汽油或轻质芳烃(LTAG)技术及工业应用[J].石油炼制与化工, 2016, 47(9): 1-5. (GONG Jianhong, MAO Anguo, LIU Xiaoxin, et al. The LTAG technology for LCO to produce higher octane number naphtha and light aromatics and its commercial trial[J].Petroleum Processing and Petrochemicals, 2016, 47(9): 1-5.)

[20] 许友好, 戴立顺, 龙军, 等. 多产轻质油的FGO选择性加氢工艺与选择性催化裂化工艺集成技术(IHCC)的研究[J].石油炼制与化工, 2013, 42(3): 7-12. (XU Youhao, DAI Lishun, LONG Jun, et al. Integration technology (IHCC) of hydrotreating FCC gas oil and highly selective catalytic cracking form maximizing liquid yield[J].Petroleum Processing and Petrochemicals, 2013, 42(3): 7-12.)

[21] 石亚华, 牛传峰, 高永灿, 等. 渣油加氢技术的研究Ⅱ. 渣油加氢与催化裂化双向组合技术(RICP) 的开发[J].石油炼制与化工, 2005, 36(11): 21-24. (SHI Yahua, NIU Chuanfeng, GAO Yongcan, et al. Study on residue hydrotreating technology Ⅱ Development of bidirection integration technology of VR hydrotreating with catalytic cracking[J].Petroleum Processing and Petrochemicals, 2005, 36(11): 21-24.)

[22] 高永灿, 谢朝钢, 牛传峰. 催化裂化操作单元在RICP组合技术中的作用及调整[J].石油炼制与化工, 2008, 39(8): 1-5. (GAO Yongcan, XIE Chaogang, NIU Chuanfeng. Investigation on the function and adjustment of FCC process in RICP technology[J].Petroleum Processing and Petrochemicals, 2008, 39(8): 1-5.)

[23] 龙军, 毛安国, 田松柏, 等. 高酸原油直接催化脱酸裂化成套技术开发和工业应用[J].石油炼制与化工, 2011, 42(3): 1-6. (LONG Jun, MAO Anguo, TIAN Songbai, et al. Development and commercial application of packaged technology for catalytic decarboxylation and cracking of high acid crude oil[J].Petroleum Processing and Petrochemicals, 2011, 42(3): 1-6.)

Progress on Chemistry of Catalytic Cracking Reaction and Its Practice

XIE Chaogang, WEI Xiaoli, GONG Jianhong, LONG Jun

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Over the past decade, Research Institute of Petroleum Processing(RIPP), SINOPEC has been devoted to exploration of fundamental theories and development of new technologies in FCC process. Innovative theory obtained in reaction chemistry of FCC was elaborated, including that reaction path of chain initiation of heavy oil catalytic cracking was of diversity, initiation reaction via intermediates of carbonium ions contributed to low selectivity of propylene and high selectivity of dry gas, the isomerization of carbenium ion was the key reaction to affect propylene formation, propylene was produced by primary cracking of heavy oil and secondary cracking of naphtha fraction and ethylene was generated by free radical reaction and carbocation reaction, etc. Based on the understandings, new generation FCC technologies, which focused on clean fuel production, heavy crude conversion and petrochemicals production, were developed and validated in the commercial units. And the future development in FCC technology was prospected.

catalytic cracking; reaction mechanism; process; research progress; commercial application

2016-05-04

国家重点基础研究发展计划“973”项目(2006CB202501)资助

谢朝钢,男,教授级高级工程师,从事催化裂化工艺技术的研究开发

魏晓丽,女,教授级高级工程师,博士,从事催化裂化基础研究与工艺技术的研究开发;Tel:010-82369225;E-mail:weixl.ripp@sinopec.com

1001-8719(2017)02-0189-09

TE624

A

10.3969/j.issn.1001-8719.2017.02.001