降低干气中C3含量的技术措施

2015-05-28孟光明郝新宇陕西延长石油集团有限责任公司永坪炼油厂陕西延川717208

孟光明 郝新宇(陕西延长石油(集团)有限责任公司永坪炼油厂,陕西 延川 717208)

由于原油重质化,产品分布中干气产率增幅较大,造成吸收系统超负荷运转,吸收效果变差,干气中C3+组分体积分数大于3%,最高可达l0%,而C3+为液化气主要产品组分,干气中C3+高,将直接影响液化气的收率。此外,随着永坪炼油厂20000Nm3/h制氢装置的建成,对干气质量的要求也越来越高,因此降低催化裂化干气中C3+含量势在必行。

1 干气中C3+组分含量现状分析

2014 年,50万吨/年催化裂化装置干气中C3+含量高达4.67%,其中干气中C3组分体积含量为1.97%,C4组分体积含量为2.12%,C5组分体积含量为0.58%。干气中C3组分主要受吸收塔影响,由于吸收塔塔径、塔盘数一定,吸收塔投用时间较长,塔盘腐蚀、堵塞现象较严重,再加上装置长时间处于超负荷运行,因此C3组分吸收效果受到一定的影响。而干气中C4、C5组分含量高,主要受吸收稳定操作条件的影响,操作调节弹性较大。

2 降低催化裂化干气中C3+组分含量的技术措施

影响干气C3+含量的主要因素有吸收塔进料温度及进料量、解析塔温度、再吸收剂流量及温度、吸收塔压力。目前装置吸收塔压力控制在1.0-1.1MPa(表压),因受气压机压缩能力的限制,吸收塔压力较难提高,而压缩富气量与原料残炭含量和催化剂活性密切相关,调节余地不大。经过长时期的生产实践摸索得知,操作弹性较大的主要因素包括补充吸收剂温度及流量、解析塔温度、再吸收剂用量等。

2.1 提高补充吸收剂流量

适当增大进料液气比有利于吸收。正常生产中,粗汽油全部进入吸收塔,所以,加大液气比是指加大补充吸收剂量,可使吸收油中被吸收的气体组分浓度降低,增加吸收推动力,提高吸收效率,从而提高C3+组分回收率。下表1为不同补充吸收剂量对干气中C3+含量影响的单因素试验。可知,干气中C3+组分含量随补充吸收剂量的增加而下降明显,C3+含量由4.03%下降至2.50%。

表1 不同补充吸收剂量对干气中C3+含量的影响Table 1 Effects of different absorption dose on dry gas C3+Content

2.2 降低补充吸收剂进料温度

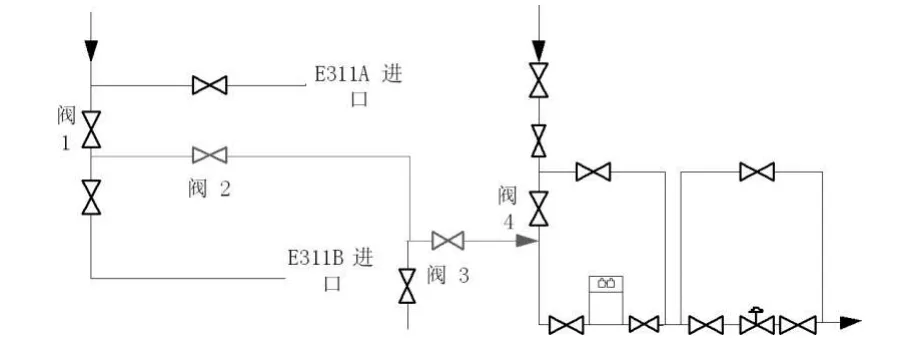

从稳定塔底流出的稳定汽油经换热、冷却至40℃以下,一部分送至稳定塔作补充吸收剂汽油,其余作为产品送出装置。补充吸收剂温度一般在30-35℃左右,温度较高,对吸收效果有较大的影响。为此,该文改变装置稳定汽油出装置流程,如图1所示。增设由冷却器进口至稳定汽油出装置框架的连通线,稳定汽油热供下游装置,从而减轻冷却器负荷,降低补充吸收剂温度,改造后补充吸收剂温度与同期相比降低3-7℃。

图1 稳定汽油出装置流程改造工艺图Fig.1 Stable gasoline outflow device process modification diagram

改造前后补充吸收剂温度对干气中C3+含量的单因素试验如表2所示,可知,干气中C3、C4、C5含量随补充吸收剂温度的下降而下降。

表2 改造前后补充吸收剂温度对干气中C3+含量的影响Table 2 Effects of the add absorbent temperature on dry gas C3+Content before and after transform

2.3 适当降低解析塔底温度

解吸塔温度主要通过塔底重沸器热负荷控制,若解吸温度过高,解析气便含有大量的C3、C4组分,它们又返回吸收塔底部重新参与吸收过程,增大不凝气的处理量,降低液气比,使吸收效果变差,导致干气中C3+组分含量增加。所以在保证液化气产品质量的前提下,尽可能降低塔底温度。不同解吸温度对干气中C3+含量影响的单因素试验如表3所示,可见,干气中C3+含量随底温度的升高而上升明显。

表3 不同解吸温度对干气中C3+组分含量的影响Table 3 Effects of different desorption temperature on dry gas C3+Content

2.4 降低再吸收剂温度

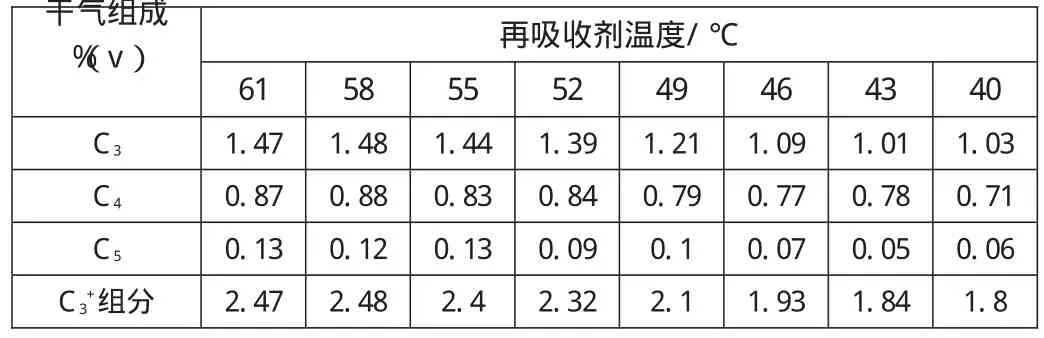

再吸收塔将贫气中夹带的汽油分离出来,分别在塔顶和塔底得到干气和富吸收油。若再吸收剂温度高,将直接影响对贫气中C3+组分的吸收,造成干气中C3+组分超标,甚至会导致干气带油。表4为不同再吸收剂温度对干气C3+含量影响的单因素试验,可知,干气中C3+组分含量随再吸收剂温度的下降而下降。

表4 不同再吸收剂温度对干气C3+含量的影响Table 4 Effects of different Re absorbent temperature on dry gas C3+Content

3 优化工艺操作

从最大可能降低干气中C3+组分及装置物耗能耗出发,该文在上述单因素试验基础上,以干气C3+组分为考察指标,采用正交试验进行优化。按照正交表L9(34)安排试验方案取得如下表5所示结果:

表5 正交试验结果Table 5 The orthogonal experiment results

从极差分析可以看出,补充吸收剂流量是主要影响因素,塔底温度及补充吸收剂温度是较主要因素,再吸收剂温度是次要因素。即影响因素的顺序依次为补充吸收剂流量>塔底温度>补充吸收剂温度>再吸收剂温度。再吸收剂温度设定值在40-45℃对干气中C3+组分含量影响不显著,因此最佳工艺为采用补充吸收剂流量27t/h,塔底温度115℃,补充吸收剂温度22℃,再吸收剂温度45℃。

表6 50万吨/年催化裂化装置干气中C3+含量统计表Table 6 The statistics of dry gas C3+component content of 500,000 tons/year FCC unit

4 实施效果

通过上述各项技术措施的改进以及操作工艺的优化,干气中C3+组分体积含量由4.67%降低至1.66%,如表6所示。其中C3含量由1.97%降低至1.00%,C4含量由2.12%降低至0.60%,C5含量由0.58%降低至0.06%。

5 结语

经过对吸收稳定操作工艺持续的技术改进,该论文确定了影响干气中C3+含量的关键因素并进行单因素试验,通过正交试验对单因素试验结果进行优化,找出降低干气中C3+含量的最佳工艺条件,即采用补充吸收剂流量27t/h,塔底温度115℃,补充吸收剂温度22℃,再吸收剂温度45℃,干气中C3+组分的体积含量由4.67%降低至1.66%,干气中C3+含量得到有效控制,经济效益显著。

[1]张杨.催化裂化装置应急知识问答[M].北京,中国石化出版社,2014;266-267.

[2]李晓伟.降低催化裂化干气中C3以上组分含量[J].四川化工,2014,01:40-42.

[3]裴贵彬,王志涛,刘广方,黄立强,张传周.降低催化裂化干气中C3含量,提高液化气收率[J].河南化工,2014,09:55-57.

[4]齐文峰,任铎,肖庆祥.干气提浓乙烯装置运行优化[J].炼油技术与工程,2012,02:19-22.

[5]代广超,程明.催化裂化吸收稳定系统流程模拟与优化[J].化学反应工程与工艺,2012,06:488-492.