LLDPE 装置高负荷运行瓶颈及优化措施

2017-03-28毛文华李立力

毛文华,李立力

(中韩(武汉)石油化工有限公司,湖北省武汉市 430070)

LLDPE 装置高负荷运行瓶颈及优化措施

毛文华,李立力

(中韩(武汉)石油化工有限公司,湖北省武汉市 430070)

探讨了气相法线型低密度聚乙烯(LLDPE)高负荷生产中的聚合反应热平衡、物料平衡和生产控制等过程。反应系统的撤热能力、出料系统的出料能力、催化剂的控制和风送系统的输送能力是气相法LLDPE高负荷运行的瓶颈。从优化反应撤热效果、防止出料、排料和风送系统的恶化、精准控制催化剂等方面提出了改进措施和建议。将反应器内异戊烷摩尔分数控制在8.8%~12.3%,增加LLDPE粉料堆密度,建立合适的脱气仓料位高度和氮气流量,可以有效地提高出料、排料和风送系统的送料能力。

聚乙烯 高负荷 瓶颈 优化

中韩(武汉)石油化工有限公司(简称中韩石化)的线型低密度聚乙烯(LLDPE)装置采用中国石油化工股份有限公司气相法聚乙烯技术,以乙烯为原料,1-丁烯或1-己烯为共聚单体,可生产密度为0.916~0.965 g/cm3的全密度聚乙烯。该装置是由流化床反应器、循环气冷却器、离心式压缩机、淤浆催化剂加料系统和两套出料系统组成,产能为300 kt/a,操作弹性为60%~110%。装置自2013年10月开车以来运行平稳,除标定期间外,高负荷(大于37.0 t/h)运行时极易出现生产波动,从未在37.0 t/h以上区域稳定运行。本工作旨在分析装置高负荷运行的瓶颈,提出优化措施和建议,以实现装置在高负荷工况下的长周期稳定运行。

1 差距分析

装置LLDPE产量受全厂乙烯平衡、市场需求等因素的制约。2014年10月装置检修,2015年1—3月LLDPE市场需求量大增,在需要高负荷生产的情况下,装置的反应负荷仍在35.0 t/h以下,影响了裂解的总处理量、全厂的乙烯平衡,甚至是全厂的经济效益。

中韩石化LLDPE装置的反应负荷最高设计值为37.5 t/h。实际生产中,与国内同类装置的40.0 t/h相比,仍有7.0%~14.0%的提升空间,即每年可多生产LLDPE约44 kt。因此,从装置内部分析、优化、解决其高负荷运行的瓶颈至关重要。

2 瓶颈分析

2.1聚合的撤热能力

乙烯聚合是放热反应,其撤热方式为:一方面由循环气带出的反应热与换热器(E-4002)中用冷水阀(TV-40026BA/BB)控制的调温水进行热交换冷却,再由板式换热器(E-4007A/B/C)撤除调温水中的热量;另一方面由循环气将冷凝剂异戊烷携带进入反应器后,通过汽化潜热撤除反应热。第一种撤热途径称为干气操作,而在高负荷运行时,需移走更多热量才能维持稳定的热平衡状态,所以必须使用冷凝剂来撤热,称为冷凝操作。无论哪一种操作模式,都必须保证TV-40026BA/BB的开度有余量,确保足够的撤热弹性。本工作分析装置高负荷运行的瓶颈是在冷凝操作的模式下进行。

2.1.1 换热器

E-4002和E-4007A/B/C的冷却介质分别是脱盐水和循环水。E-4002中的调温水在开工前会加入防结垢剂,运行一段时间后,调温水的消耗、补充会导致调温水防结垢剂稀释,防结垢效果逐渐减弱,使E-4002壳程出现结垢;而反应器流化气速过高时,会使粉料带出反应器,在管程黏结,这将严重影响E-4002的换热能力。由于循环水管网冲洗后部分杂质残留,飘絮、杂物进入循环水厂等,导致循环水中的杂质会在E-4007A/B/C入口过滤器上聚集,从而使E-4007A/B/C的冷却水流量下降,湍流度减弱,使系统的撤热能力降低。在冷凝剂浓度一定的情况下,E-4002和E-4007A/B/C一方面撤出部分反应热,另一方面在E-4002中使异戊烷冷凝。当换热器换热能力不足,撤热不及时,反应温度波动,严重时导致飞温而停工。

2.1.2 冷凝剂

冷凝操作是将易冷凝的惰性组分异戊烷引入反应器内,利用液体的蒸发潜热,移除反应热。加入异戊烷会提高循环气混合物的露点,使反应器能在较高的入口温度条件下进行冷凝操作。如果循环气混合物的露点太低,则须降低反应器底部的入口温度才能使冷凝剂冷凝,这一方面对E-4002和E-4007A/B/C的换热能力要求高,使操作费用提高;另一方面造成反应器中气体在分布板上的温度梯度太大,不利于聚合的进行和流化床的操作。如果循环气混合物的露点太高,则可能造成流体在流化床中不能完全被汽化,使反应器带液操作,反应器中粉料易结块、聚团[1]。因此,在高负荷生产时,异戊烷的浓度必须控制在适当范围。异戊烷浓度太低,导致撤热能力不足,反应器入口温度过低,水阀调节不及时而出现反应飞温;异戊烷浓度太高,会使反应器带液操作,粉料易黏结,流化松密度降低,破坏反应器中的流化状态。

2.2出料系统的排料能力

反应器配备了两套出料系统,简称PDS系统。LLDPE粉料和部分反应气体间断地从反应器内排到出料罐(PC)内,再在重力作用下,粉料落入产品吹出罐(PBT)中,在氮气作用下从PBT输送至脱气仓(PPB)。PDS系统是连接前后工段的重要环节,一旦PDS系统出现故障或排料能力不足,将影响装置的产量,甚至会导致停工。

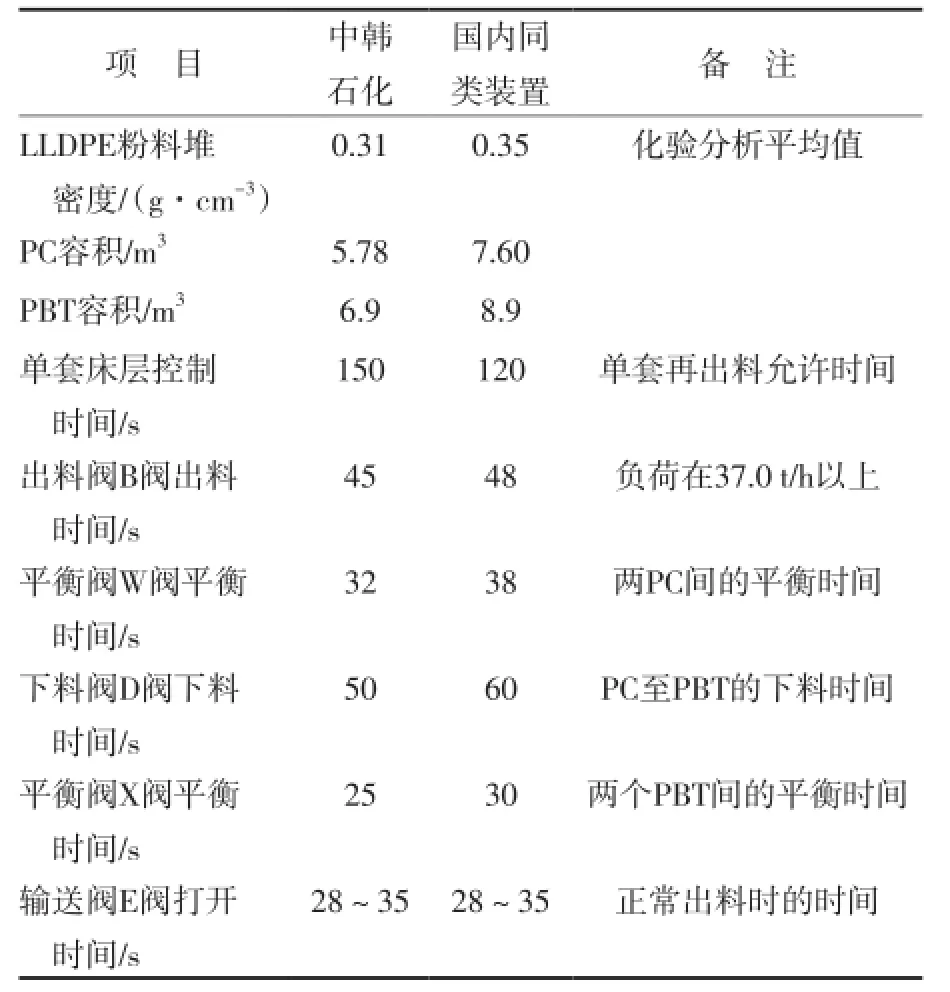

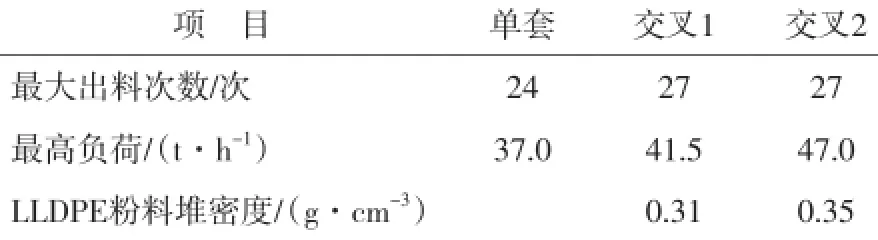

以同一牌号的LLDPE为例,对比国内同类装置的PDS系统相关基础数据。从表1看出:二者的主要差异在于PC,PBT的容积和LLDPE粉料的堆密度。由于PC和PBT的容积不同,在各时间的设定上也有差异。按PC的填充率为95%,输送阀E阀打开时间为32 s来计算不同LLDPE粉料堆密度的情况下,LLDPE装置PDS系统1 h内单套、两套交叉出料模式下的理论数值见表2。

表1 PDS系统相关基础数据Tab.1 Basic data of PDS system

表2 LLDPE粉料堆密度不同的情况下PDS系统计算数据Tab.2 Calculated data of PDS system under different stacking density of LLDPE powder

分析目前装置生产的LLDPE性能得出:1)中韩石化生产的LLDPE粉料堆密度明显低于国内同类装置生产的,且PDS系统出料能力主要受限于LLDPE粉料的堆密度;2)装置单套PDS系统出料不能满足高负荷生产时的工况;3)两套PDS系统交叉出料时,理论最高负荷处于40.0 t/h的边缘,负荷稍微波动将导致PDS系统出料不及时,易出现生产事故。

2.3催化剂的控制

中韩石化LLDPE装置的催化剂进料系统是淤浆母料依次经过三正己基铝(T3),一氯二乙基铝(DC)在线还原后注入反应器。T3和DC的还原温度和催化剂进料温度分别由电加热器自动控制,保证浆液的良好流动性。

催化剂进料量主要受浆液流动性的影响。在环境温度较低,特别是冬天,由于电加热器设计功率偏大、电伴热的布置不合理、保温不均匀等,会使浆液的流动性时好时坏,从而导致催化剂的流量和活性波动。由于催化剂加料装置配管连接处存在死角,在浆液流动性差时,易在死角处黏结成块,堵塞淤浆加料系统,影响催化剂进料量的稳定性。

当催化剂进料量或活性波动时,反应负荷出现波动,PDS系统出料不及时,会导致反应器床重和料位高度上升,使循环气带出的LLDPE粉料细粉增多,影响装置长周期运行。反应负荷波动还会使调温水系统失去调控能力,反应温度大幅波动甚至造成反应飞温,导致物料结块。因此,稳定催化剂进料量和活性是高负荷稳定运行的前提。

2.4 LLDPE粉料风送系统的输送能力

LLDPE粉料风送系统从上到下包括:破块器、振动筛、旋转阀,输送风机。该系统连接前后工段,若该系统发生故障,在反应负荷为40.0 t/h的工况下,PPB只能维持2.5 h的生产。在排除设备故障的前提下,该系统最大的问题是转动设备内部黏料、结块。设备出现黏料累积,使充填量降低,旋转下料阀的LLDPE粉料累积会形成料封和气托,致使粉料风送系统输送能力大幅下降,导致装置前后生产不平衡,装置被迫降低产量。在装置高负荷运行时,输送的风压必须保证在120 kPa以上,而系统内出现黏料时,风压通常不到100 kPa,甚至更低,根本无法满足生产需求。

3 优化措施及建议

3.1撤热能力

影响换热器换热效果的因素有总传热系数、换热面积、平均温差。在现有的设计和工况条件下,强化换热器撤热能力可采取以下措施:1)防止或减缓换热器的结垢;2)增大冷却介质流量;3)降低冷却介质温度。根据各工艺参数,可判断换热器撤热能力下降或不足:1)换热器进出口压差大幅增大;2)界区冷却水进水流量大幅下降;3)换热器各介质温差大幅降低。

高负荷生产时,需随时判断换热器撤热能力下降或不足的情况,根据生产实际,可制定如下措施:1)定期测量E-4002中调温水的pH值,pH值小于10时,补加防结垢剂,同时根据料位严格控制床层高度,稳定反应气速,防止LLDPE粉料带出反应器;2)E-4007A/B/C各介质温差降低、界区冷却水进水流量大幅下降时,应清理E-4007A/B/C的入口过滤器;3)关注循环水温度,夏季高负荷生产时,应严格控制循环水温度的上升幅度。

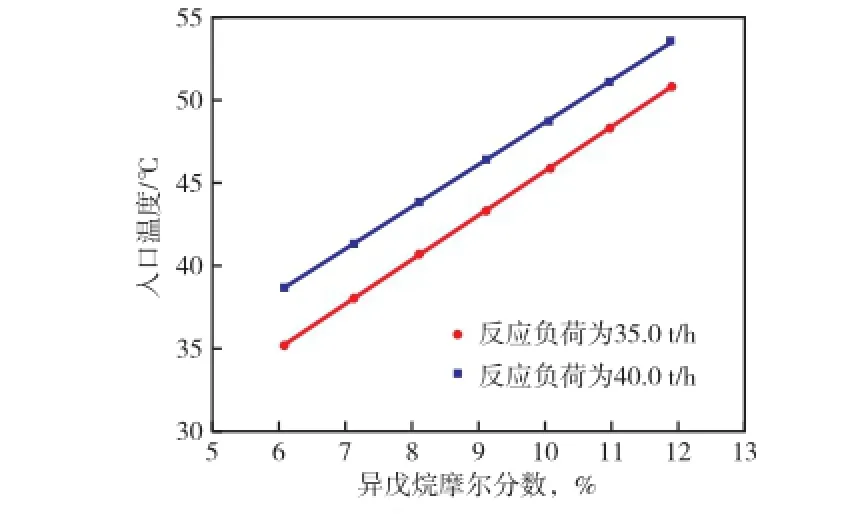

根据LLDPE实际生产经验,在异戊烷浓度足够的情况下,反应器入口温度需控制在46~52 ℃为佳;低于44 ℃时,反应温度极易出现波动,高于52 ℃时,LLDPE粉料易黏结。

反应负荷分别为35.0,40.0 t/h时,从图1看出:曲线近似一条直线,显然,高负荷生产时循环气显热与异戊烷蒸发潜热相比较小,几乎可以忽略;高负荷生产时,异戊烷的最低摩尔分数为8.8%,最高摩尔分数为12.3%。

图1 异戊烷浓度与反应器入口温度关系Fig.1 Isopentane concentration as a function of reactor inlet temperature

3.2排料能力

目前,由于PDS系统单套出料、交叉出料的最高负荷均没有足够余量,所以在高负荷生产时,必须减少或避免PDS系统出现故障,消除影响PDS系统出料能力的不利因素。PDS系统常见故障有:阀门故障、仪表风压力低或中断、程序控制器故障等[2]。而影响PDS系统出料能力的因素有:PBT和PC积料、管线黏料,阀门时间设定过短或过长,PDS系统大小头堵塞,输送气压力低等,这些因素出现会使系统出料能力大幅降低。

针对目前工况,提出措施和建议:1)单套系统出料时,反应负荷应降至35.0 t/h以下;2)核算催化剂成本和高负荷生产的边际效益,合理调整催化剂配比,增大LLDPE粉料的堆密度;3)密切监控反应器内的结片、结块情况,控制原料杂质含量,防止PDS系统大小头堵塞;4)监测采样系统的LLDPE粉料发黏情况,合理控制重组分浓度,避免粉料发黏;5)时刻观察PDS系统E阀的出料时间,太短说明罐体或管线有黏壁现象,或罐内粉料熔融或架桥,太长说明大小头堵塞或输送气压力不足;6)若粉料在罐内未及时排走,必须迅速用冷氮气进行冷却,防止熔融。

3.3精确控制

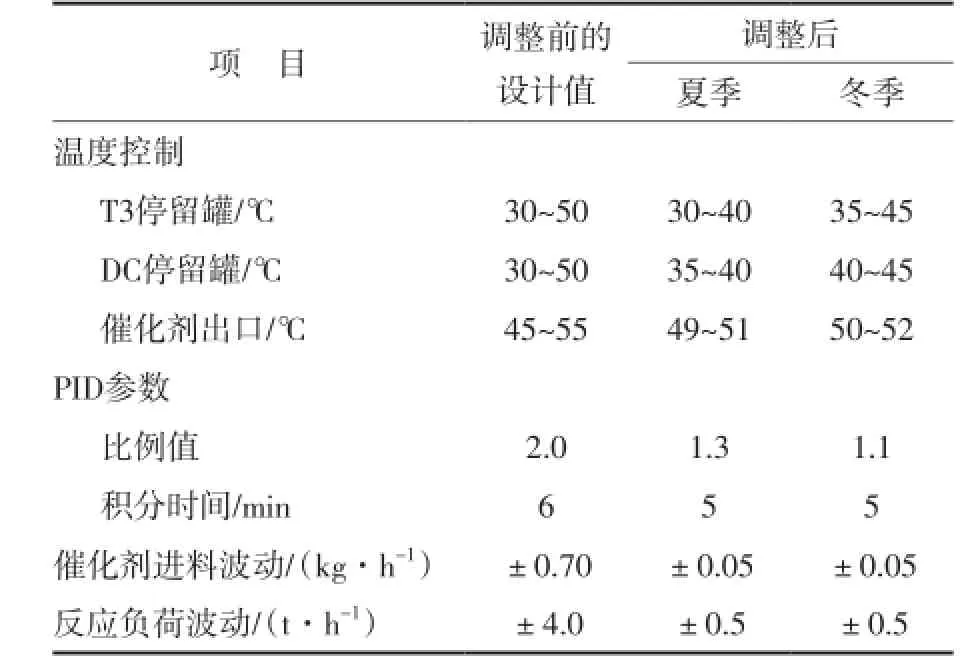

催化剂活性影响是内外因素共同作用的结果,在外因上,采取温度调整、催化剂流量控制器的比例积分微分(PID)参数调整等,减弱催化剂进料量的波动,稳定催化剂活性,使反应负荷的波动在可控范围内(见表3)。调整后,催化剂出口夏季正常,冬季轻微堵塞。

表3 催化剂系统各参数的调整Tab.3 Adjustment of parameters in catalyst system

上述调整措施只能暂时缓解或减少催化剂的进料量和活性波动,当系统内堵塞严重时,必须及时切换在线混合器或切换催化剂泵操作,清理堵塞部位;同时,适当对催化剂加料系统进行改造,调整电加热器的功率或改为变频电加热器,合理布置电伴热的绕线,保证测温均匀、不聚热,从根本上消除催化剂进料量和活性波动的因素。当催化剂批号更换时,需根据催化剂固含量的变化适当调整催化剂进料量,防止活性出现波动。

3.4 LLDPE粉料输送能力

影响LLDPE粉料风送系统输送能力的主要因素是粉料发黏、易黏结以及堆密度小等。降低烃类在粉料中的残留量可有效降低粉料在风送系统内的黏结,这需要PPB提供良好的脱气环境。

粉料在PPB中停留时间越长,脱气效果越好,因此,在保证PPB料位正常缓冲功能的情况下,料位尽可能控制较高。利用氮气脱除粉料表面的烃类[3],流量太高会缩短PPB顶部过滤器的使用寿命。PPB的压力越低,粉料中溶解烃的闪蒸越快,脱气效果越好;但压力太低,PPB气体回收压缩机吸入量调节不及时,会导致压力排放,浪费原料。

建立PPB合适的料位高度和氮气流量,调节回收压缩机载荷的滑阀控制能力,在PPB不排放的前提下,压力控制到最低是粉料脱烃的最佳环境。适当提高粉料堆密度,输送风机的风压越高,输送效果越好。当粉料输送能力突然降低时,转动设备内必然黏结粉料,须及时清理黏结部位。

4 结论

a)保证良好的撤热效果,防止PDS排料和风送能力的恶化,精准控制催化剂是消除LLDPE装置高负荷运行瓶颈的主要措施。

b)反应器内异戊烷摩尔分数控制在8.8%~12.3%,提高LLDPE粉料堆密度,可有效地提高PDS排料和风送系统的送料能力。

[1] 陈爱晖,阳永荣,戎顺熙.流化床冷凝模式操作与乙烯聚合过程的研究Ⅰ[J].化学反应工程与工艺,1998,14(4):365-371.

[2] 蔡娟,黎观胜.LLDPE装置出料系统熔罐的原因分析及对策[J].广州化工,2013,41(8):193-194.

[3] 栗文革,阎庆玲.Unipol聚乙烯工艺中树脂脱气技术的探讨[J].化工科技,2002,10(1):31-33.

Bottlenecks and optimization for gas phase LLDPE plant at high load operation

Mao Wenhua, Li Lili

(SINOPEC-SK(WUHAN) Petrochemical Co., Ltd., Wuhan 430070, China)

The thermal equilibrium,material balance and process control in the gas phase linear low density polyethylene(LLDPE)plant were observed. The heat removal capacity of the reactor,conveying capacity of the product discharge system(PDS),control of the catalyst,and conveying capacity of the air conveying system are regarded as bottlenecks in the plant at high load operation. Suggestions and solutions are offered to eliminate these bottlenecks,which involve catalyst control,optimization of the heat removal effect,prevention of the PDS and the air conveying system from worsening. It concludes that controlling the mole fraction of isopentane in reactor within 8.8%-12.3%,increasing the stacking density of LLDPE powder and establishing suitable bed level and nitrogen flow rate in the purge column can improve the conveying capacity of the PDS system and the air conveying system.

polyethylene; high load; bottleneck; optimization

TQ 325.1+2

B

1002-1396(2017)02-0057-04

2016-10-20;

2017-01-10。

毛文华,男,1967年生,工程师,1988年毕业于辽阳石油化工专科学校有机化工专业,现从事聚烯烃生产管理工作。联系电话:13667192669;E-mail: maowh2006@163.com。