微胶囊对环氧树脂力学性能的影响

2017-03-28郭瑞泉刘景勃覃兰媚张发爱

郭瑞泉,刘景勃,覃兰媚,张发爱

(桂林理工大学材料科学与工程学院,广西壮族自治区桂林市 541004)

微胶囊对环氧树脂力学性能的影响

郭瑞泉,刘景勃,覃兰媚,张发爱*

(桂林理工大学材料科学与工程学院,广西壮族自治区桂林市 541004)

将包封有环氧树脂乙酸乙酯溶液的脲醛树脂微胶囊添加到环氧树脂中,采用万能试验机和动态热力分析仪研究了微胶囊粒径和用量对环氧树脂的弯曲性能、拉伸性能、抗冲击性能和动态力学性能的影响。研究发现:微胶囊在环氧树脂基体中分散良好;微胶囊粒径为45~100 µm且用量为环氧树脂质量的5%时,材料的拉伸强度最好;微胶囊粒径为150~210 µm且用量为环氧树脂质量的20%时,材料的拉伸模量达到最高;随着微胶囊用量的增加,材料的冲击强度降低,而玻璃化转变温度、弯曲应力和模量升高。

环氧树脂 微胶囊 力学性能 抗冲击性能

微胶囊型自修复环氧树脂复合材料是自修复材料最热门的领域之一[1-3]。微胶囊的加入会对环氧树脂的力学性能产生显著影响[4-5],许多科技人员研究了这种影响的大小和原因。Li Yuan等[6]提出,加入适量微胶囊能提高材料的弯曲应力和冲击强度。Tripathi等[7]分别将脲醛树脂或密胺树脂包覆环氧树脂的微胶囊加入环氧树脂基体中进行拉伸和冲击试验,发现两种复合材料的强度均随着微胶囊用量的增加而降低。Ahangari等[8]利用纳米压痕技术研究了微胶囊对环氧树脂基体微观力学性能的影响,发现微胶囊的加入降低了基体的弹性模量和硬度。Keller等[9]通过压缩试验测试了单个微胶囊的弹性模量,提出其大小与微胶囊粒径无关。本工作采用自制的脲醛树脂包覆环氧树脂乙酸乙酯溶液的新型微胶囊,将其加入环氧树脂基体中,研究了微胶囊的加入对环氧树脂拉伸性能、抗冲击性能、弯曲性能和动态力学性能的影响,为制备微胶囊型自修复环氧树脂复合材料提供依据。

1 实验部分

1.1主要原料

脲醛树脂包覆环氧树脂乙酸乙酯溶液的微胶囊,按文献[10]自制;环氧树脂E-51,工业品,湖南省岳阳巴陵石化化工公司生产。

1.2试样制备

将定量的微胶囊和环氧树脂E-51混合均匀后,加入固化剂1618超声分散(环氧树脂与固化剂的质量比为5∶4),然后倒入硅胶模具中,将试样放入烘箱,于30 ℃固化1天,得到测试样条。

1.3测试与表征

用德国莱卡公司的DMXRP型光学显微镜观察微胶囊在环氧树脂断面中的分散情况;试样的拉伸性能按GB/T 1040.2—2006测试,弯曲性能按GB/T 9341—2008测试,抗冲击性能按GB/T 1043.1—2008测试;采用美国TA仪器公司的DMA Q800型动态热力分析仪测试动态力学性能。

2 结果与讨论

2.1微胶囊在环氧树脂中的分散

从图1可以看出:不同粒径微胶囊在环氧树脂中均能得到均匀分散,没有出现相互黏结成团现象;粒径为45~100 μm的微胶囊在环氧树脂中形态完整,数量多而密,但存在一些破裂的脲醛树脂;粒径为100~150 μm的微胶囊在环氧树脂中形态完整,杂质较少;粒径为150~210 μm时,部分微胶囊出现一定程度的坍塌;微胶囊粒径达到210~300 μm时,坍塌程度进一步加强,多数微胶囊都有不同程度的变形。因此,微胶囊粒径不能过大,否则在环氧树脂中难以保持原有形貌,容易出现坍塌或变形。

图1 不同粒径微胶囊在环氧树脂中的光学显微镜照片Fig.1 OM images of microcapsules with different size in epoxy resin

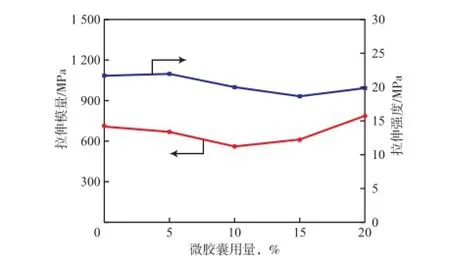

图2 微胶囊用量对环氧树脂拉伸性能的影响Fig.2 Microcapsule dosage as a function of tensile properties of epoxy resin

2.2微胶囊对环氧树脂拉伸性能的影响

2.2.1 微胶囊用量(基于环氧树脂质量)对环氧树脂拉伸性能的影响

微胶囊粒径为100~150 μm,从图2可以看出:未添加微胶囊时,环氧树脂的拉伸模量为708 MPa,随着微胶囊用量的增加,材料的拉伸模量先下降后增大,当微胶囊用量为20%时,拉伸模量达到最大值,为787 MPa,而拉伸强度在微胶囊用量为5%时达到最大。加入微胶囊后,微胶囊成为材料的应力集中点,当微胶囊用量不高于10%时,材料的拉伸模量降低;当微胶囊用量高于10%时,随着微胶囊用量的增加,材料受拉伸时产生的裂纹需要贯穿的微胶囊增加,而在贯穿每个微胶囊后,裂纹的发展方向发生改变,从而使材料的拉伸模量在20%时达到最大值。

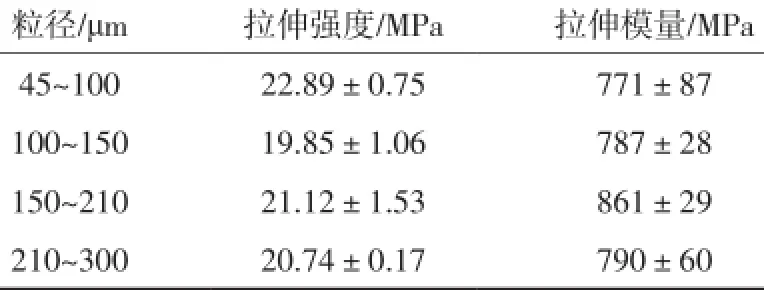

2.2.2 微胶囊粒径对环氧树脂拉伸性能的影响

微胶囊用量为20%,从表1可以看出:当微胶囊粒径为45~100 μm时,材料的拉伸强度达到最大值;当粒径为150~210 μm时,材料的拉伸模量达到最大值。这是因为在微胶囊用量相同的情况下,大粒径的微胶囊破裂后,空洞体积大而数量少,而小粒径的微胶囊破裂后,空洞体积小而数量多,这是微胶囊的增韧效果和微胶囊空洞体积两者相互竞争的结果。因此,对于材料的拉伸性能来说,最佳配方为加入20%的粒径为150~210 μm的微胶囊。

2.3微胶囊对环氧树脂抗冲击性能的影响

从图3可以看出:纯环氧树脂的冲击强度为77.9 kJ/m2,加入粒径为150~210 μm的微胶囊后,随着微胶囊用量的增加,材料的冲击强度逐渐降低,说明微胶囊的加入不利于材料承受快速加载冲击力。这是因为在冲击力的作用下,埋植有微胶囊的材料内部容易出现应力集中,使环氧树脂材料更容易发生脆性断裂,减少了材料能够吸收的冲击能量,也就是说微胶囊的加入不能阻碍快速破坏时裂纹的产生;同时微胶囊破裂后释放的乙酸乙酯也使冲击强度下降,所以当微胶囊用量为5%时,冲击强度急剧下降到34.9 kJ/m2,继续增加微胶囊用量,冲击强度缓慢下降。

表1 微胶囊粒径对环氧树脂拉伸性能的影响Tab.1 Effects of microcapsule particle size on tensile properties of epoxy resin

图3 微胶囊用量对环氧树脂抗冲击性能的影响Fig.3 Microcapsule dosage as a function of impact resistance of epoxy resin

微胶囊粒径为45~100 μm时,冲击强度为9.3 kJ/m2;微胶囊粒径增大到100~150 μm时,冲击强度达到最大值,为33.1 kJ/m2,随着微胶囊粒径增大到150~210,210~300 μm,冲击强度分别降至30.1,26.3 kJ/m2。当微胶囊粒径一定时,随其用量的增加,微胶囊数量急剧增加,当其均匀分散于环氧树脂基体中,每个微胶囊相当于1个易破裂的点,在快速冲击时,微胶囊瞬间破裂并发展为断裂,使其冲击强度远低于纯环氧树脂。当粒径增大时,易破裂点减少,但微胶囊越大越容易破裂。减少易破裂点可使材料的冲击强度增加,微胶囊易破裂导致冲击强度减小[6]。二者的共同影响使环氧树脂的冲击强度在微胶囊粒径为100~150 μm时达到最大值,此后逐步减小。因此,对于材料的冲击强度来说,最优配方为采用粒径为100~150 μm的微胶囊,且用量越少越好。

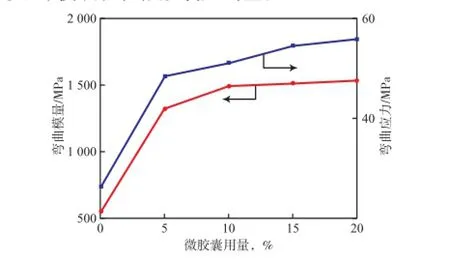

2.4微胶囊对环氧树脂弯曲性能的影响

2.4.1 微胶囊用量对环氧树脂弯曲性能的影响

由于粒径为150~210 μm的微胶囊更适合力的缓慢加载(拉伸测试),因此,选用此粒径的微胶囊研究其用量对环氧树脂弯曲性能的影响。从图4可以看出:当微胶囊用量为5%时,材料的弯曲应力从纯环氧树脂的24.0 MPa上升到47.6 MPa,弯曲模量从552 MPa上升到1 322 MPa;此后,随着微胶囊用量的增加,弯曲应力和弯曲模量的上升趋势变缓,说明微胶囊的加入有利于材料承受外力的缓慢加载;微胶囊用量为20%时,弯曲应力和模量最大。弯曲应力的提高可以归因于:1)在树脂体系固化过程中,微胶囊的加入可以减小体系内应力残留;2)当材料受外界应力时,微胶囊作为应力集中点引发银纹和剪切带,提高了材料的弯曲应力;3)在材料产生裂纹或缺陷时,微胶囊破裂后留下的球形空洞可以在一定程度上阻止裂纹的扩展,使裂纹在微胶囊处终止。

图4 微胶囊用量对环氧树脂弯曲性能的影响Fig.4 Microcapsule dosage as a function of bending property of epoxy resin

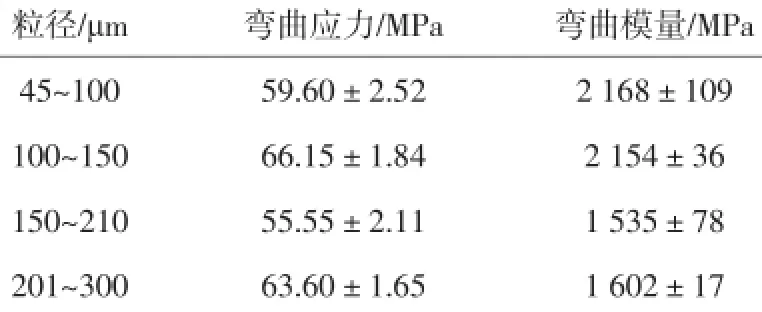

2.4.2 微胶囊粒径对环氧树脂弯曲性能的影响

固定微胶囊用量为20%,从表2可以看出:粒径为45~100 μm时,弯曲模量达最大值,约为2 168 MPa;100~150 μm时,弯曲应力达最大值,约为66.20 MPa;此后,随微胶囊粒径增大,弯曲模量和弯曲应力都出现小幅下降。由此可知,当微胶囊粒径在150 μm以下时,材料的弯曲应力和模量都较高。

表2 微胶囊粒径对环氧树脂弯曲性能的影响Tab.2 Effects of microcapsule particle size on bending property of epoxy resin

2.5微胶囊对环氧树脂动态力学性能的影响

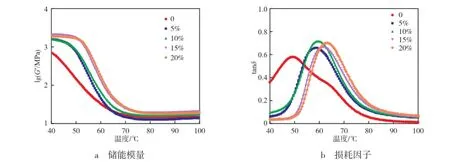

从图5a看出:在温度相同时,环氧树脂材料的储能模量总体上随着微胶囊用量的增加而增加,在用量为15%时达到最高值;温度为40 ℃时,纯环氧树脂与微胶囊用量为15%的环氧树脂材料的储能模量分别为728,2 119 MPa,提高了191%,此后,随着微胶囊用量的增加,材料的储能模量略有下降。这主要是因为环氧树脂分子链的伸缩受到了限制,因此,储能模量显著增大,而当微胶囊用量较大时,容易形成孔隙等缺陷,由于空化作用或剪切带作用,引发周围环氧树脂屈服变形。因此,随着微胶囊用量进一步增加,储能模量没有增加反而会降低。从图5b可以看出:所有曲线都出现了一个损耗峰,对应于环氧树脂的玻璃化转变温度(tg)。随着微胶囊用量的增加,材料的tg也呈现上升趋势,从纯环氧树脂的49.5 ℃上升到的63.0℃(微胶囊用量为20%)。这是因为微胶囊的添加使得基体中自由体积减少,对分子链段运动有阻碍作用,同时微胶囊与环氧树脂的界面作用也使内耗增加,从而提高了tg。

图5 微胶囊用量对环氧树脂动态力学性能的影响Fig.5 Microcapsule dosage as a function of dynamic properties of epoxy resin注: tanδ为损耗因子;G'为储能模量。

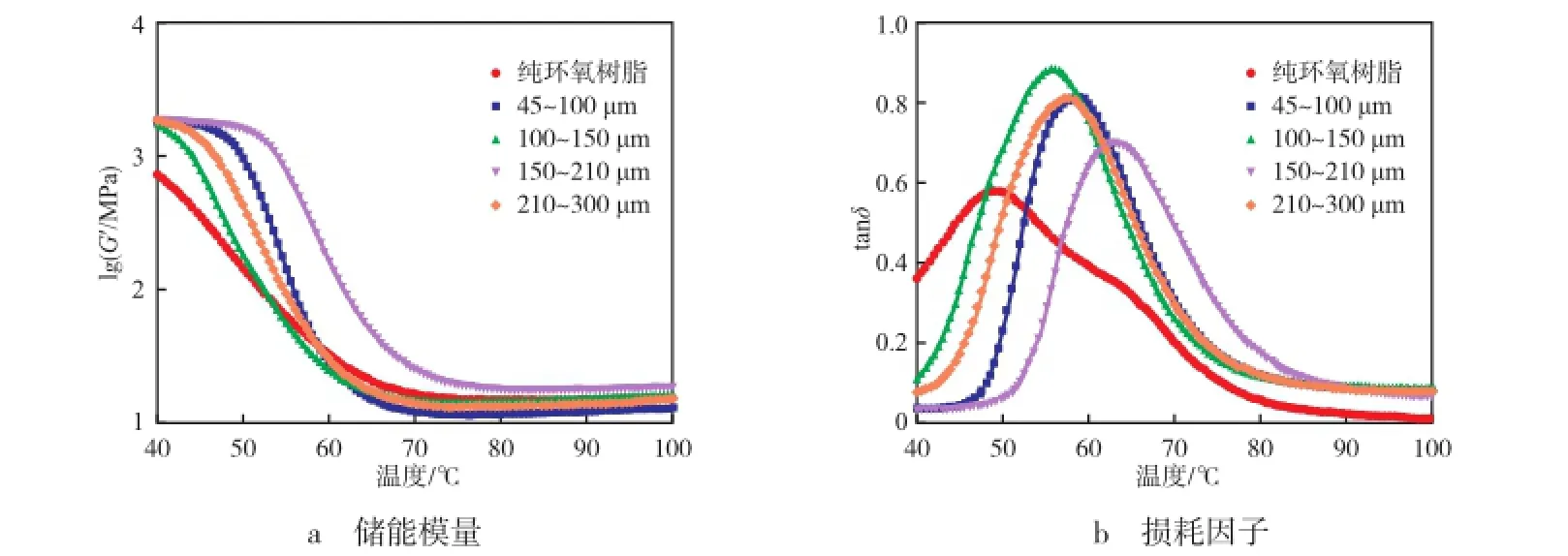

从图6看出:微胶囊粒径从45~100 μm逐步增大到210~300 μm的过程中,材料的储能模量和损耗因子随温度的变化较大。微胶囊粒径为45~100 μm时,数量多,其与环氧树脂基材之间的相互作用力强;微胶囊粒径为100~150 μm时,数量变少,微胶囊与基体相互作用力减弱,此时,随着温度的升高,材料的储能模量和损耗因子变化迅速;微胶囊粒径为150~210 μm时,由于微胶囊粒径大,其外壳吸附的脲醛树脂颗粒众多,使微胶囊与基体结合力非常强,此时材料的tg达到最大值;微胶囊粒径为210~300 μm时,微胶囊过大,部分发生坍陷,使材料的储能模量下降。

图6 微胶囊粒径对环氧树脂动态力学性能的影响Fig.6 Microcapsule particle size as a function of dynamic properties of epoxy resin

3 结论

a)粒径为45~100 μm的微胶囊用量为5%时,环氧树脂材料的拉伸强度达到最大值,为22.89 MPa;粒径为150~210 μm的微胶囊用量为20%时,拉伸模量达到最高值,为861 MPa。

b)随着微胶囊用量的增加,环氧树脂材料的冲击强度降低,而弯曲应力和模量升高。

c)微胶囊的加入有利于材料承受缓慢加载,但不利于快速加载。当需要增加材料韧性时,加入的微胶囊粒径为100~150 μm最为合适。

d)环氧树脂的tg随微胶囊用量的增加而增加。

[1] Zhu Dongyu,Rong Minzhi,Zhang Mingqiu. Self-healing polymeric materials based on microencapsulated healing agents:from design to preparation[J]. Prog Polym Sci,2015,49:175-220.

[2] Diesendruck C E,Sottos N R,Moore J S,et al. Biomimetic selfhealing[J]. Angew Chem Int Edit,2015,54(36):10428-10447.

[3] Jin H H,Mangun C L,Stradley D S,et al. Self-healing thermoset using encapsulated epoxy-amine healing chemistry[J]. Polymer,2012,53(2):581-587.

[4] Ahangari M G,Fereidoon A,Jahanshahi M,et al. Effect of nanoparticles on the micromechanical and surface properties of poly(urea-formaldehyde)composite microcapsules[J]. Compos Part B-Eng,2014,56(5):450-455.

[5] Brown E N,Sottos N R,White S R. Fracture testing of a selfhealing polymer composite[J]. Exp Mech,2002,42(4):372-379.

[6] Yuan Li,Gu Aijuan,Liang Guozheng,et al. Microcapsulemodified bismaleimide(BMI)resins[J]. Compos Sci Technol,2008,68(9):2107-2113.

[7] Tripathi M,Rahamtullah,Kumar D,et al. Influence of microcapsule shell material on the mechanical behavior of epoxy composites for self-healing applications[J]. J Appl Polym Sci,2014,131(15):338-347.

[8] Ahangari M G,Fereidoon A. Micromechanical properties and morphologies of self-healing epoxy nanocomposites with microencapsulated healing agent[J]. Mater Chem Phys,2015,151:112-118.

[9] Keller M W,Sottos N R. Mechanical properties of microcapsules used in a self-healing polymer[J]. Exp Mech,2006,46(6):725-733.

[10] 刘景勃,龚桂胜,张发爱,等. 原位聚合法制备脲醛树脂包覆环氧树脂微胶囊[J]. 合成树脂及塑料,2015,32(5):31-35.

Effects of microcapsules on mechanical properties of epoxy materials

Guo Ruiquan, Liu Jingbo, Qin Lanmei, Zhang Fa'ai

(College of Materials Science and Engineering, Guilin University of Technology, Guilin 541004, China)

Poly(urea-formaldehyde)microcapsules filled with epoxy resin and ethyl acetate were added into epoxy resin to develop a novel epoxy composite system. The effects of content and particle size of microcapsules on mechanical properties of the composites such as flexural strength, tensile strength,impact resistance and dynamic properties were evaluated by universal tester and dynamic mechanical analyzer(DMA). The results indicate that microcapsules are homogeneously dispersed in the epoxy matrix. The tensile strength of the material is the highest when adding microcapsules whose particle size range from 45 µm to 100 µm in mass fraction of 5%(based on epoxy resin matrix). Adding 20% of the microcapsules of 150-210 µm the tensile modulus of the materials reaches the highest. The impact strength of the materials drops with the increase of the amount of the microcapsule, while the glass transition temperature, bending strength and modulus rise.

epoxy resin; microcapsule; mechanical property; impact resistance

TQ 323.5;TB 332

B

1002-1396(2017)02-0016-05

2016-09-30;

2016-12-28。

郭瑞泉,男,1991年生,在读硕士研究生,研究方向为自修复高分子材料。E-mail:952523762@qq.com。

国家自然科学基金(51263004)。

*通信联系人。E-mail:zhangfaai@163.com。