铣削加工参数对SiCp/Al复合材料表面粗糙度的影响

2017-03-13唐玲艳牛秋林李鹏南邱新义

唐玲艳 牛秋林 李鹏南 刘 晓 邱新义

(1 湖南科技大学机电工程学院,湘潭 411201)(2 上海航天设备制造总厂,上海 200240)

0 引言

在过去的几十年,SiCp/Al复合材料已经越来越多的用于航空航天工业和卫星轴承、惯性导航系统、激光反射器的先进武器系统。通过不同的制造技术使得高质量的金属基复合材料零件精准化成型成为可能,但是为达到理想的表面质量和有效的装配尺寸公差,切削加工是不可替代的[1]。

金属基复合材料的切削加工性能较差,所以它的切削加工难度大[2],存在许多问题,例如刀具磨损大、切削力大以及容易形成毛刺等[3-5]。 Manna 等[6]研究了金属基复合材料的机械加工性能;刘战强等[7]对高速切削条件下切削力的变化规律做了深入的研究;张高峰等[8]采用硬质合金涂层刀具开展SiC颗粒增强铝合金的切削加工,并分析硬质颗粒增强铝合金的切削已加工表面损伤机理;Tamer Ozben等[9]研究了不同体积分数的 SiCp/Al复合材料的力学性能和加工参数对刀具磨损和表面粗糙度的影响;葛英飞等[10]研究了切削用量、增强颗粒体积分数和尺寸、刀具晶粒尺寸、冷却条件及工件热处理状态等对加工表面质量的影响规律,并探讨了该材料高速铣削时的切屑形成机制[11]。以往的大多数文献只研究了特定加工条件下已加工表面会出现某些损伤,而很少关注加工条件对已加工表面损伤的规律。本文采用单因素试验方法,研究切削速度、每转进给量、径向切宽和轴向切深4个因素对表面粗糙度的影响,探究加工参数对已加工表面损伤的影响规律。

1 试验

硬质合金涂层刀片(XOMX10T308TR-M09,F40M),刀片的主后角为15°,刀尖圆弧半径为0.8 mm,有效刃长为 9.3 mm,涂层材料为(Ti,Al)N-TiN,刀片安装在直径为20 mm的刀杆上。图1是刀具几何参数的示意图。工件材料为SiCp/Al复合材料,SiCp体积分数为20%。

图1 刀具几何参数示意图Fig.1 Schematic of tool geometry parameter

铣削试验在KVC800立式加工中心上进行,该加工中心的主轴最高转速为6 000 r/min。试验条件为干式铣削下的顺铣。加工表面形貌采用型号为KEY⁃ENCE VHX-500FE的超景深三维显微系统观测。

采用单因素试验,结合实际加工中常用的工艺参数范围,试验具体参数见表1。

表1 单因素铣削试验参数表Tab.1 Cutting parameter of single factor milling experiment

2 结果与分析

2.1 表面粗糙度

图2为表面粗糙度的测量区域。在工件加工表面选取 R1、R2、R3、R4和 R5五个区域,在每个区域测量一个表面粗糙度值,最终的表面粗糙度值为这5个值的平均值。

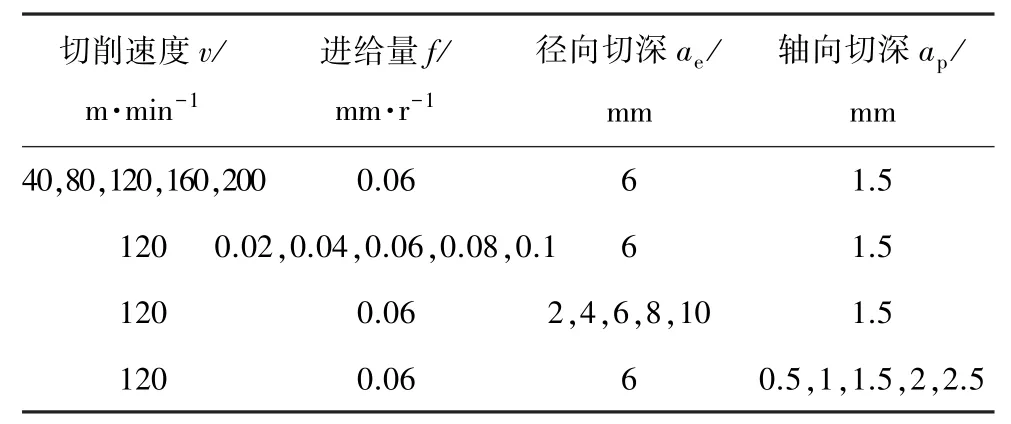

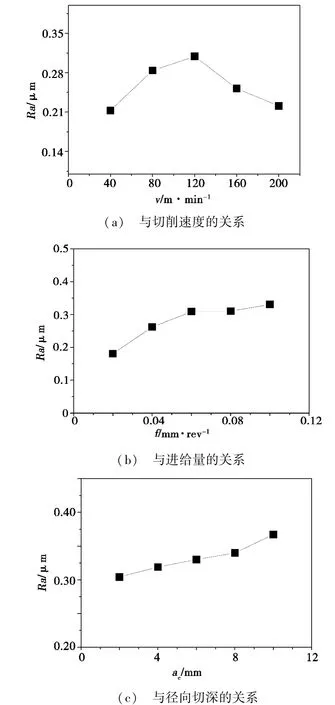

图3为表面粗糙度与各切削要素的关系曲线。由图3(a)可知,当切削速度<120 m/min时,表面粗糙度随切削速度的增大而增大。当切削速度>120 m/min时,表面粗糙度随切削速度的增大而减小,这是由于切削速度的增大使得增强颗粒的主要去除形式变为剪切去除,减少了颗粒的压入和拔出所形成的凸起和凹坑,从而使得表面粗糙度降低。

图2 表面粗糙度的测量区域Fig.2 Measurement areas of surface roughness

图3 表面粗糙度与各切削要素的关系曲线图Fig.3 Relationship between surface roughness and the cutting factors

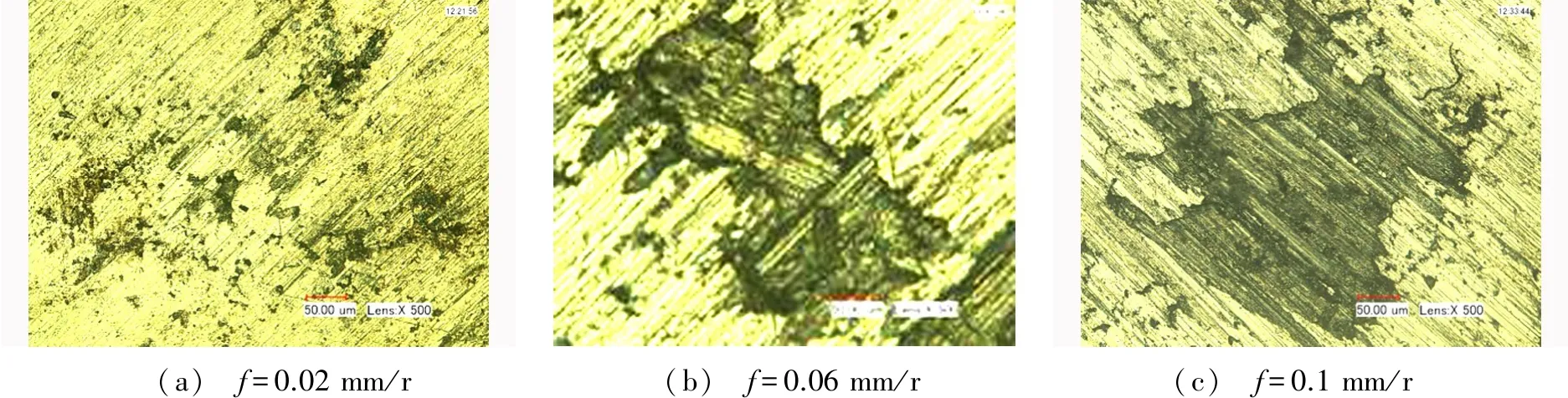

由图3(b)可知,表面粗糙度值随进给量的增大而增大,进给量在 0.02~0.06 mm/r时,表面粗糙度急剧增大,而>0.06 mm/r后,增大较为平缓,由此可见,进给量的增大对表面粗糙度的影响十分明显。进给量的增大,加工表面由于 SiC颗粒拔出、破碎而留下的坑洞、微裂纹、基体材料撕裂等缺陷也明显增多[12],同时也会增加积屑瘤和鳞刺的高度,加剧已加工表面的损伤[13]。 由图 3(c)、(d)可知,表面粗糙度值随径向切深和轴向切深的增大而增大。

2.2 表面形貌

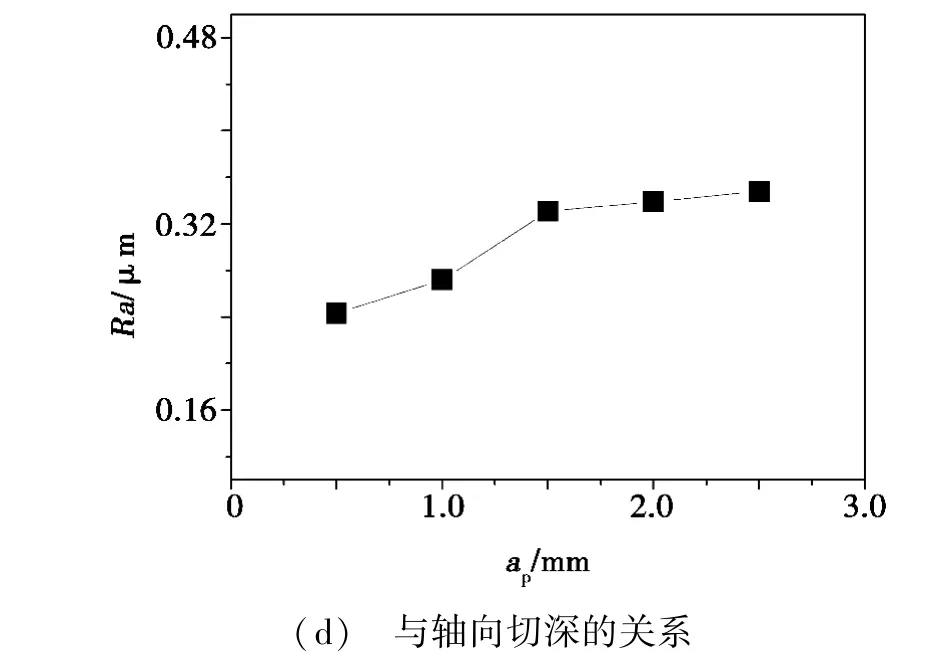

图 4(a)~(e)对应为图 4(f)上标记的(a)~(e)点的表面形貌,可以看到,从侧棱边到内棱边,小坑洞的数量由少变多,在靠近内棱边5 mm左右的地方[图4(c)]数量最多,然后由多变少,靠近内棱边的表面小坑洞最少;同时,已加工表面损伤先变差然后变好,靠近内棱边的已加工表面损伤最小,靠近内棱边5 mm左右的地方[图4(c)]损伤达到最大。由此可见,已加工表面的损伤跟刀尖在切过表面的路径相关,小坑洞和表面损伤主要集中在离内棱边4~6 mm的范围内。因此在选择径向切深时,应该尽量避免这个区域,选择小于或等于4 mm的径向切深。

图 4 v=120 m/min, f=0.06 mm/r, ae=10 mm, ap=1.5 mm 时的表面形貌Fig.4 Surface morphology when v= 120m/min, f=0.06mm/r, ae=10mm, ap= 1.5mm

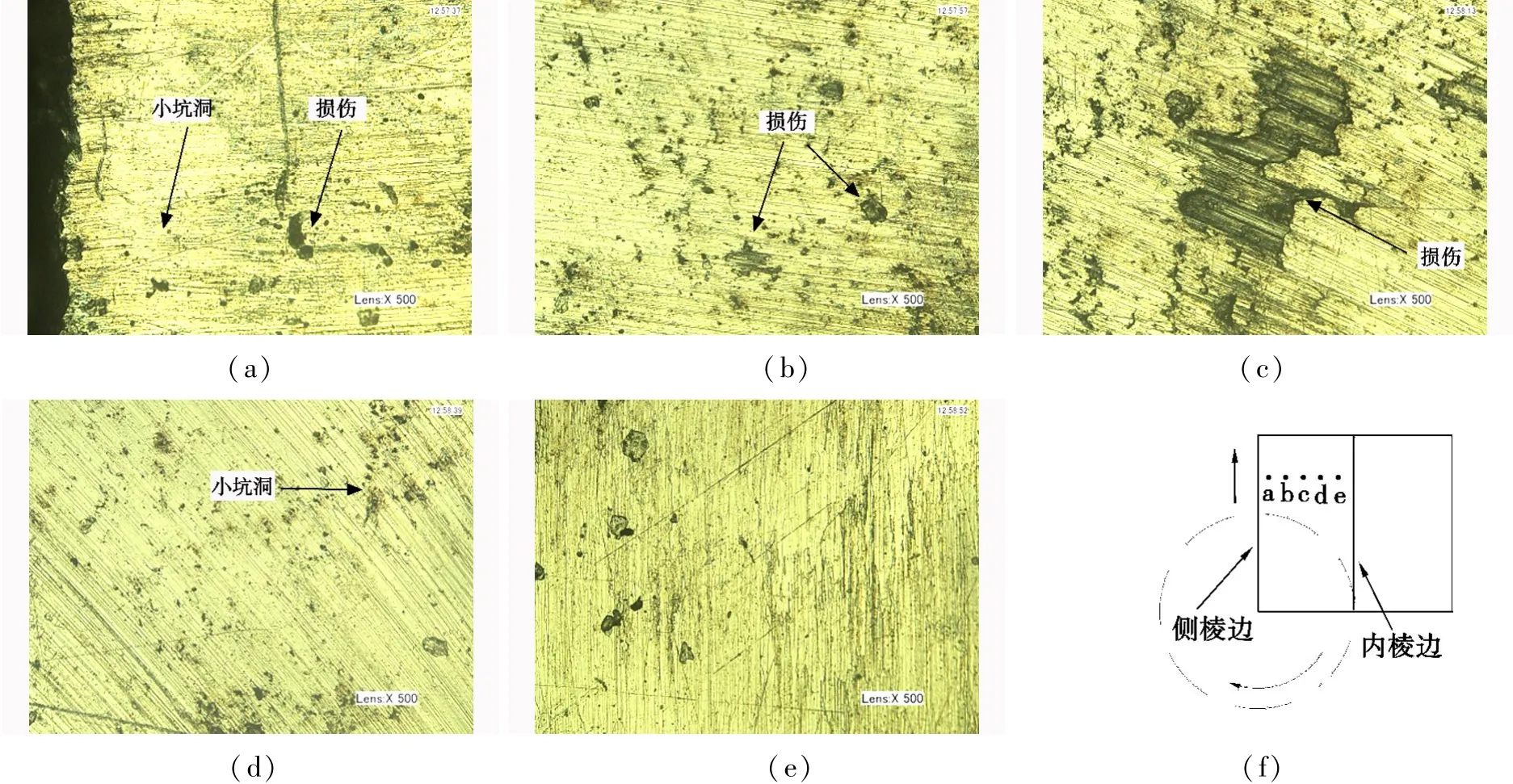

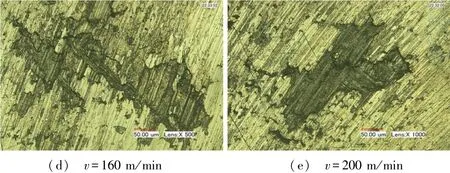

图5 ~图7所列出的形貌图片均为已加工表面上破坏最为严重的区域。图5为不同切削速度时的局部的表面形貌。由图5可以看出,各加工表面均存在不同程度的损伤。在切削速度为40 m/min时,损伤面积最大,但整体深度不深(深度为33 μm);而在切削速度120 m/min时,损伤深度最深(为67 μm)。

图 5 不同切削速度时的表面形貌 ae=6 mm, ap=1.5 mm, f=0.06 mm/rFig.5 Surface morphology in different cutting speeds ae=6mm, ap=1.5mm, f=0.06mm/r

这是由于在切削速度40 m/min时,切削温度较低,切削区保持较高硬度,前刀面上积屑瘤的生长、脱落对加工表面造成的划伤面积较大,但损伤深度较浅;而切削速度达到120 m/min时,切削区温度较高,同时切削力较大,易使加工表面的材料撕裂,形成较深的表面损伤。随着切削速度的进一步增大,切削温度升高,使得切屑变软,积屑瘤的附着减小,同时切削力也减小,使得加工表面的损伤不论是面积还是深度均大大降低,故图5(d)(e)的表面损伤相较于低速(<120 m/min)时更小。

图6是表面形貌随进给量的变化。从图上可以看到,表面损伤随着进给量的增大而增大。进给量增加,切削力增大,导致已加工表面损伤增大。

图6 不同进给量时的表面形貌 v=120 m/min, ae=6 mm, ap=1.5 mmFig.6 Surface morphology in different feed v=120m/min, ae=6mm, ap=1.5mm

图7 为不同轴向切深和径向切深的已加工表面形貌。从图上看,不同轴向切深的表面损伤都比较严重,且表面损伤区别不是很大。径向切深较大的表面损伤较大,径向切深对表面质量的影响较大。前面已经分析了已加工表面的损伤跟刀尖在切过表面的路径相关,刀尖在切过表面的路径是造成径向切深对表面质量影响的重要因素。

图 7 铣削加工表面形貌 v=120 m/min, f=0.06 mm/rFig.7 Cutting surface morphology with v= 120m/min, f=0.06mm/r

综上所述,切削速度、进给量和径向切深对已加工表面形貌的影响较大,而轴向切深对已加工表面形貌的影响较小。为了获得较好的已加工表面,应该选择较大的切削速度(>120 m/min),较小的进给量和≤4 mm的径向切深,对于影响较小的轴向切深根据加工余量进行选择。

3 结论

(1)随着切削速度的增大表面粗糙度先增大后减少,在切削速度为120 m/min时达到峰值,且进给量、径向切深和轴向切深的增大使表面粗糙度增大。

(2)在SiCp/Al复合材料的铣削加工过程中,使用大的切削速度、较小的进给量和≤4 mm的径向切深能获得较好的加工表面质量,而轴向切深可以根据实际加工余量进行选择,这为选择合适的实际加工参数提供参考。

[1] HUNG N P,LOH N L,XU Z M.Cumulative tool wear in machining metal matrix composites part II:machinability[J].Journal of Materials Processing Technology,1996,58(58):114-120.

[2] RAMULU M,RAOP N,KAO H.Drilling of(Al2O3)p/6061 metal matrix composite[J].Journal of Materials Processing Technology,2002,124(1):244-254.

[3] MONAGHAN J,O'REILLY J.The drilling of an Al/SiC metal matrix composite[J].Journal of Materials Processing Tech⁃nology,1992,33(4):469-480.

[4] MUBARAKI B,BANDYOPADHYAY S,FOWLE R,et al.Machining studies of an Al2O3-Al metal matrix composite Part I:Drill wear characteristics[J].Journal of Materials Science,1995,24:6273-6280.

[5] MUBARAKI B,FOWLE R,MATHEW P,et al.Quanti⁃tative aspects of drilling a metal matrix composite[J].Journal of the Australian Ceramic Society,1994,30:137-163.

[6] MANNA A,BHATTACHARYA B.A study on machin⁃ability of Al/SiC-MMC[J].Journal of Materials Processing Tech⁃nology,2003,140(1/3):711-716.

[7]刘战强,万熠,艾兴.高速铣削中切削力的研究[J].中国机械工程,2003,14(09):734-737.

[8]张高峰,谭援强,邓朝晖.Al/SiCp复合材料铣削加工损伤形貌与分析[J].湘潭大学学报(自然科学版),2009,31(3):59-64.

[9] OZBEN T,KILICKAP E,CAKıR O.Investigation of me⁃chanical and machinability properties of SiC particle reinforced Al-MMC[J].Journal of Materials Processing Technology,2008,198(1/3):220-225.

[10] 葛英飞,徐九华,张帅,等.工件材料特性对 SiCp/Al复合材料高速铣削加工性的影响[J].机械科学与技术,2013,32(9):1281-1286.

[11]葛英飞,徐九华,张帅,等.SiCp/Al复合材料高速铣削加工表面质量及切屑形成机制[J].机械工程材料,2012(2):15-18.

[12]葛英飞.SiC颗粒增强铝基复合材料超精密车削的基础研究[D].南京航空航天大学,2007.

[13]陈日曜.金属切削原理[M].北京:机械工业出版社,1984:145-150.