1420铝锂合金锻件质量管控措施

2017-03-13刘宗杰

李 煦 李 丽 韩 露 杨 光 刘宗杰

(1 中国运载火箭技术研究院,北京 100076)(2 航天材料及工艺研究所,北京 100076)

0 引言

1420铝锂合金具有高比强度、高比模量、优良的低温性能、良好的耐腐蚀性能和卓越的超塑成形性能等一系列优点,并作为一种理想的结构材料在航空航天领域得到了广泛的应用[1]。

1420铝锂合金锻件是以1420合金为基体,经过锻造、机加工、热处理等一系列的工艺制作而成。该类锻件一般被运用于关键部位,其质量与可靠性影响巨大。但自2008年以来,其在存放及加工的过程中发生了多起失效故障。由于该类锻件生产周期长、加工难度大、使用位置非常关键,因此每次发生失效均造成了严重的影响,其质量可靠性亟待提高。

本文对这些失效故障进行了搜集整理,并对故障产生原因进行了深入分析和研究,从锻件的生产、检验、仓储到加工提出了一系列的质量管控措施。

1 1420锻件典型失效模式

通过对近几年来1420锻件发生的失效故障进行汇总分析后发现,1420锻件的主要失效模式包括成分偏析、氧化物夹杂、延迟开裂三类。

1.1 成分偏析

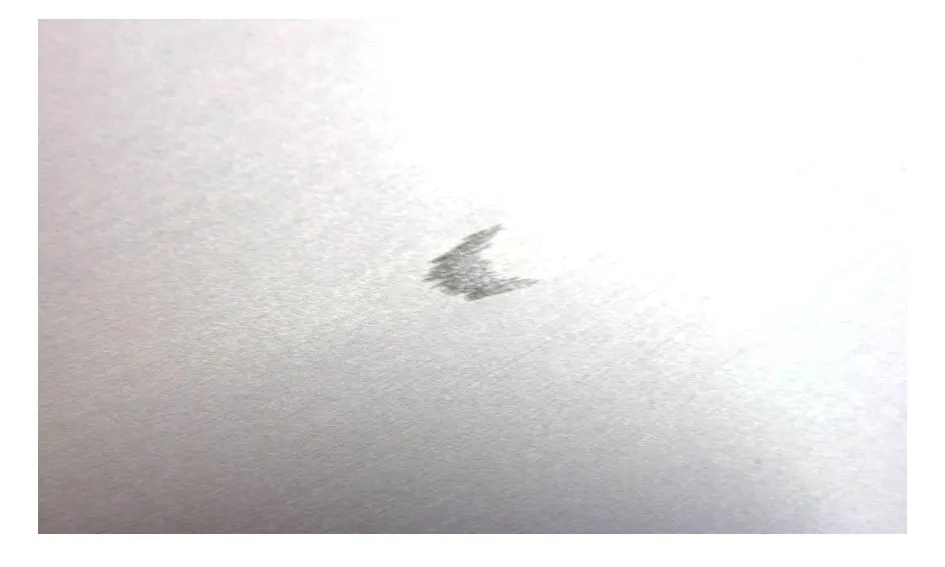

某1420锻件在经车间加工后进行表面处理时发现部分区域存在色差,异常区域形貌见图1。

图1 成分偏析宏观形貌Fig.1 Macro morphology of segregation

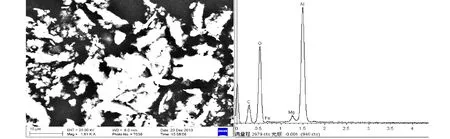

缺陷处刮取试样的能谱分析表明,缺陷处的Zr、Cu及Fe元素含量高于标准要求,缺陷处存在以Zr元素为主的元素偏析,属于原材料冶金缺陷,形貌及能谱图见图2。

图2 成分偏析缺陷试样形貌及能谱图Fig.2 Morphology and energy spectrum of a sample with segregation

Al-Mg-Li-Zr系 1420 铝锂合金的熔炼在中频感应炉中完成,且全过程需采用氩气保护与精炼。其中铝、镁、锂的配料均采用高精度的铝锭、镁锭和锂锭,锆和铍则以中间合金锭的形式加入[2]。

生产厂在部分熔次的熔炼过程中会根据需要补加铝锆中间合金,而锆元素熔点高达1 852℃,若铝锆中间合金锭中锆含量过高或存在偏析,则其在熔炼过程中不能完全熔化,同时如果在补加铝锆中间合金后熔体温度不够或停留时间过短,则补加的铝锆中间合金也不能充分熔化,锆偏析随后进入铸锭,在后续的铸造、锻造、模锻、热处理等生产过程中均难以有效发现及检测,并最终遗留于制品中,从而形成该类缺陷。

综上所述,该类缺陷属于熔炼缺陷,产生于原材料熔炼阶段,且后续无法被有效去除和检出,为避免缺陷产生,可从熔炼工艺及配料合金的质量方面进行控制。

1.2 氧化物夹杂

某1420锻件在进行机加工时发现表面存在与基体明显不同的黑色缺陷,缺陷基本呈线状分布,一端呈不规则的凹坑状,其形貌见图3。

图3 氧化物夹杂宏观形貌Fig.3 Macro morphology of oxide inclusion

将缺陷处刮取的试样置于扫描电镜下观察,切屑中除正常的基体碎屑外,还存在较多的形貌类似氧化物的异常物质,个别切屑边缘也存在类似物质;能谱分析结果表明异常物质主要含有Al、Mg、O和少量C元素,缺陷应为铝、镁的氧化物及其化合物(MgAl2O4尖晶石类),形貌及能谱图见图4。

图4 氧化物夹杂缺陷试样形貌及能谱图Fig.4 Morphology and energy spectrum of a sample with oxide inclusion

1420铝锂合金在炉内精炼时向熔体中通入氩气带走熔体中的炉渣和气体,在铸造时也是采用氩气对熔体进行保护,但因氩气中仍然会溶混一定浓度的空气,因此,熔体与氩气接触的表面依然会有程度较轻的氧化发生,这种氧化夹杂会随着表面铝液而流动,裹入熔体中,最终遗留到产品中,形成该类缺陷。

综上所述,该类缺陷属于铸造缺陷,产生于原材料铸造阶段,且后续无法被有效去除和检出,为避免缺陷产生,可从铸造工艺方面进行控制。

1.3 延迟开裂

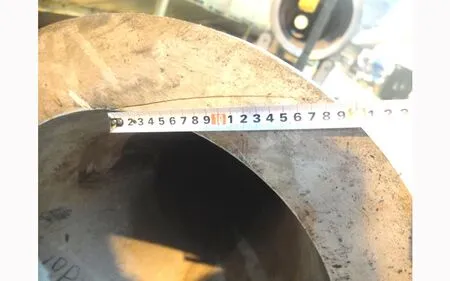

某1420锻件在进行机加工时发现锻件沿锥体母线存在贯穿性裂纹,其形貌见图5。

图5 延迟开裂宏观形貌Fig.5 Macro morphology of delayed cracking

采用机械方法将整条裂纹打开,其断面宏观形貌见图6。裂纹的形态及走向具有典型的延迟开裂特征,裂纹解剖结果表明裂纹起源于距小端端面的内表面,断口源区与内表面基本垂直,断面较平直;扩展区由缓慢扩展区及快速扩展区组成,缓慢扩展区可见多条"贝纹线"存在,快速扩展区呈"人字纹"撕裂形貌,源区及扩展区大部分区域表面存在较严重的腐蚀现象[3]。

图6 裂纹打开后宏观形貌Fig.6 Macro morphology of cracking inside

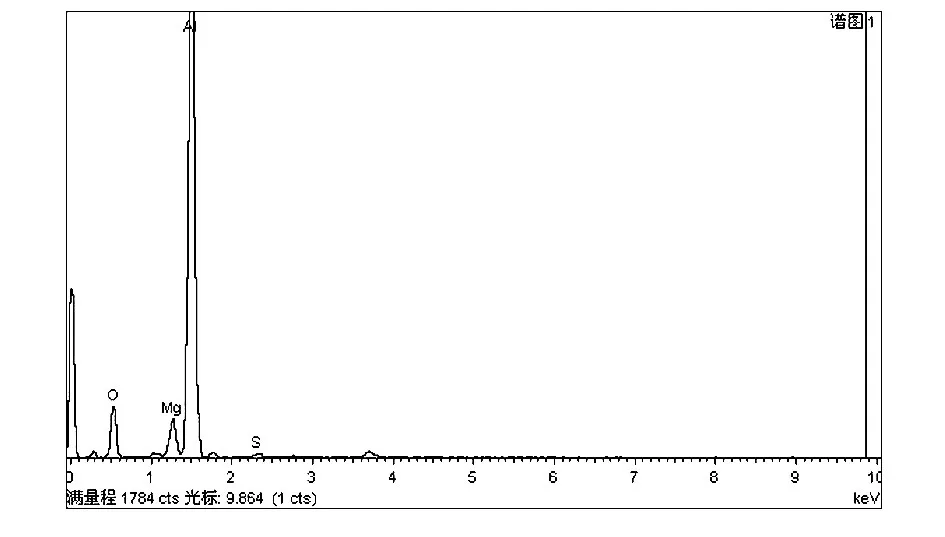

断口表面能谱分析表明,除含有基体元素Al、Mg外,还含有较高的O元素,个别区域可见S元素,能谱图见图7,可判断断口表面的附着物应为铝的氧化物或其水合物,并存在腐蚀性介质。金相分析结果表明,除内表面存在约10~15 μm的脱锂层外,其他包括源区在内的裂纹及断口表面均未发现脱锂层存在,可判断源区微裂纹的产生及扩展不可能发生在固溶高温淬火处理之前,而其附近可见多处折叠缺陷,推断其形成的原因应与锻件表面存在折叠制造缺陷有关,折叠缺陷是在锻造变形过程中形成,成形时呈闭合状态,水淬时受到拉应力作用缺陷处张口。

图7 断口区域能谱图Fig.7 Energy spectrum of fracture zone

通过有限元对该类锻件的成形进行分析[4-5],锻件成形后内表面转角处及其附近的等效应力最高,达206.5 MPa。由于锻件在该区域存在较大的残余应力,且 1420 铝锂合金对应力腐蚀较为敏感[6-7],在自然环境下长时间存放过程中,其内表面转角处及附近存在的表面缺陷因张口较易积存水及腐蚀性介质,继而在腐蚀及应力腐蚀作用下缓慢扩展直至发生失稳扩展从而形成宏观贯穿裂纹。综上所述,该类缺陷属于表面缺陷,产生于锻造阶段,后续可通过机加工进行去除,且可通过相应的检测手段有效检出,为避免失效,应从锻造工艺、成品处理、增加检测工序等方面进行控制。同时由于缺陷产生原因与该类锻件的固有属性有关(内部的高应力及材料的应力腐蚀敏感性),到货后的存放及加工过程也应进行相应的改进。

2 质量管控措施

1420锻件的生产工艺流程为:熔炼→铸造→均匀化热处理→铸锭检测→铸锭锯切→加热→锻造及预制坯→坯料机加工→加热→模锻→热处理→成品。为避免上述失效问题,保证该类锻件的正常使用,本文根据失效分析结果,针对成分偏析、氧化物夹杂、延迟开裂三类失效模式,对1420锻件的各生产工艺流程进行全方位的质量控制并提出改进措施。

2.1 成分偏析管控

成分偏析产生于原材料熔炼阶段,后续无法被有效检出或去除,因此需对冶炼的原料和工艺进行质量控制:

(1)生产厂家建立原料供应商合格名录,对原料供应商提供的各类中间合金锭的成分和质量进行考核,使用优质原料进行1420合金的冶炼;

(2)在向感应炉中补加各类中间合金后,适当提高炉内温度并保持一段时间,保证中间合金完全熔化,防止成分偏析的产生。

2.2 氧化物夹杂管控

氧化物夹杂产生于原材料的炉内精炼和铸造阶段,后续也无法被有效检出或去除,主要对其精炼和铸造的工艺进行质量控制措施:

(1)加大氩气在结晶器中的流动空间,提高关键部位的熔体保护效果,最大程度减少氧化的发生;

(2)在铸造过程中加强对熔体状态的监控,确保彻底清除熔体表面的氧化浮渣,防止其进入下一道工序形成氧化物夹杂。

2.3 延迟开裂质量管控

延迟开裂的初始缺陷产生于锻造阶段,可通过相应的检测手段检出并去除,同时开裂的原因复杂,与锻件内应力、成品的处理和仓储环境等多方面因素均有关,因此需采取多方面的改进措施进行质量管控。

2.3.1 模锻

在每次模锻前加强对使用冲头表面的检查和清理,以减少1420锻件中的裂纹源(折叠缺陷),防止延迟开裂。

2.3.2 成品处理

1420锻件延迟开裂的发生一个重要的原因就是锻件残余应力较高的区域存在表面缺陷,形成了裂纹源,因此对成品的表面进行处理非常重要。对锻件成品的内外表面进行车光可有效去除其表面缺陷,同时也使后续的锻件表面检查能够更加有效。

2.3.3 检测技术控制

根据延迟开裂的失效分析结果,锻件表面缺陷未能有效检出是后续发生开裂的重要原因之一。现行的表面检查手段为目视外观检查,不能有效发现微小的折叠及淬火微裂纹等缺陷,针对这种情况,增加内外表面荧光检查的项目,可有效避免表面缺陷的漏检,防止其进一步的危害。

2.3.4 仓储环境保障

1420锻件在生产厂家到货之后和车间进行加工之前,有一段存放时间,而锻件本身存在较高残余应力且对应力腐蚀较为敏感,针对这种情况,提出:1420锻件应存放于干燥、通风的库房,避免露天存放,同时应缩短存放时间,在锻件到货后尽快进行加工,减少应力腐蚀可能。

2.3.5 合理化锻件加工工艺

1420锻件交由车间进行机加工和热处理最终达到零部件使用状态,其加工工艺同样会影响锻件的质量与可靠性。

1420锻件在进行机加工的过程中,出于最终零部件形状的需要,锻件表面部分区域会被加工成台阶、尖角等较为尖锐的形状,由于该类锻件内部残余应力较大,而表面尖锐部分又会造成应力集中,因此在长时间的存放过程中可能会有开裂的危险。为减小锻件开裂倾向,车间应在机加工完成后,及时对锻件进行时效处理,消除锻件内应力。

3 结论

通过对1420锻件在供应与加工生产中存在问题的剖析,明确了其机理与原因,提出了以下质量管控措施。

(1)生产厂家建立原料供应商合格名录,对原料供应商提供的各类中间合金锭的成分和质量进行考核,使用优质原料进行1420合金的冶炼。

(2)材料冶炼时,在向感应炉中补加各类中间合金后,适当提高炉内温度并保持一段时间,保证中间合金完全熔化,防止成分偏析的产生。

(3)精炼时,加大氩气在结晶器中的流动空间,提高关键部位的熔体保护效果,最大程度减少氧化的发生。

(4)在铸造过程中加强对熔体状态的监控,确保彻底清除熔体表面的氧化浮渣,防止其进入下一道工序形成氧化物夹杂。

(5)在每次模锻前加强对使用冲头表面的检查和清理,减少1420锻件中的折叠缺陷(裂纹源)的产生,防止延迟开裂。

(6)对锻件成品的内外表面进行车光处理,去除其表面缺陷(裂纹源),同时也使后续的锻件表面检查能够更加有效。

(7)增加锻件成品内外表面荧光检查的项目,避免表面缺陷的漏检。

(8)锻件存放于干燥、通风的库房,避免露天存放,同时缩短存放时间,在锻件到货后尽快进行加工,减少应力腐蚀可能。

(9)锻件在机加工完成后,及时进行时效处理,消除锻件内应力。

[1]潘肃.铝锂合金的发展及其工艺特性[J].航天工艺,1994(5):40-43.

[2] 蒲强亨,范云强,罗杰.1420Al-Li合金铸锭的 DC 铸造[J].铝加工,1999,22(5):1-5.

[3]褚武扬,乔利杰,陈奇志,等.断裂与环境断裂[M].北京,科学出版社,2000.

[4]汪凌云,杨文敏,黄光杰,等.1420铝锂合金特深模锻件反挤压成形过程的热力耦合有限元分析[J].稀有金属材料与工程,2003,32(5):326-329.

[5]谢安,马庆贤.大型封头锻件终锻成形规律模拟研究[J].锻压技术,2011,36(2):1-4.

[6]孙祚东.1420铝锂合金腐蚀性能研究[J].航空标准化与质量,2010(6):29-33.

[7] 陈文敬,李劲风,赵旭山,等.应力作用下 1420Al-Li合金的腐蚀行为研究[J].材料研究与应用,2007(6):113-117.