铝/钢法兰钎焊焊缝开裂失效分析

2017-03-13谢国君

谢国君 王 影 韩 露

(航天材料及工艺研究所,北京 100076)

0 引言

铝和钢的物理、化学性质的巨大差异,使二者的焊接相容性较差,尽管有较多学者对此进行了研究,但铝-钢焊接接头的质量仍不尽人意[1-3]。某管道法兰由不锈钢管(0Cr18Ni9)与铝管(6A02)通过钎焊焊接而成(图1)。

该法兰在力学试验过程中焊缝部位发生开裂导致泄漏,本文通过对钎焊焊缝的断面形貌观察、能谱及金相分析等手段对钎焊焊缝结构进行研究,查明焊缝发生开裂的原因,并对焊接工艺的改进提出建议。

1 观察与分析

1.1 材料

材料由发生开裂的管道法兰及工艺焊接件管道法兰的钎焊缝部位截取,试样由0Cr18Ni9、5A06及二者的钎焊缝(ZL102)组成。钎料为 ZL102,钎剂C550;为提高焊接质量,不锈钢管表面预先镀镍,焊缝未焊透率(包括气孔、夹渣)要求不大于15%。

1.2 形貌观察与成分分析

焊缝区域试样分离为两部分,宏观形貌见图2:分离面位于不锈钢一侧界面处,钎焊料残留在铝合金一侧;不锈钢一侧分离面可见原始机加工纹路,铝合金一侧钎焊料分离面上可见机加工纹路的印痕;分离面部分区域存在未焊透现象,测得未焊透率约21%。

图2 开裂焊缝分离面宏观形貌Fig.2 Macro morphology of cracked welding surface cracked surface of aluminium alloy

扫描电镜下观察,整个分离面微观均呈解理形貌,为脆性断裂特征;能谱分析结果表明铝合金一侧分离面主要含有 Al(主)、Si(11.5%)、Fe(20.2%)、Cr(7.7%)、Ni(1.3%)元素,焊缝两侧母材主要成分与各自牌号相符。

1.3 金相分析

从失效焊缝及比对焊缝上分别截取部分试样进行金相比对分析。

1.3.1 失效焊缝

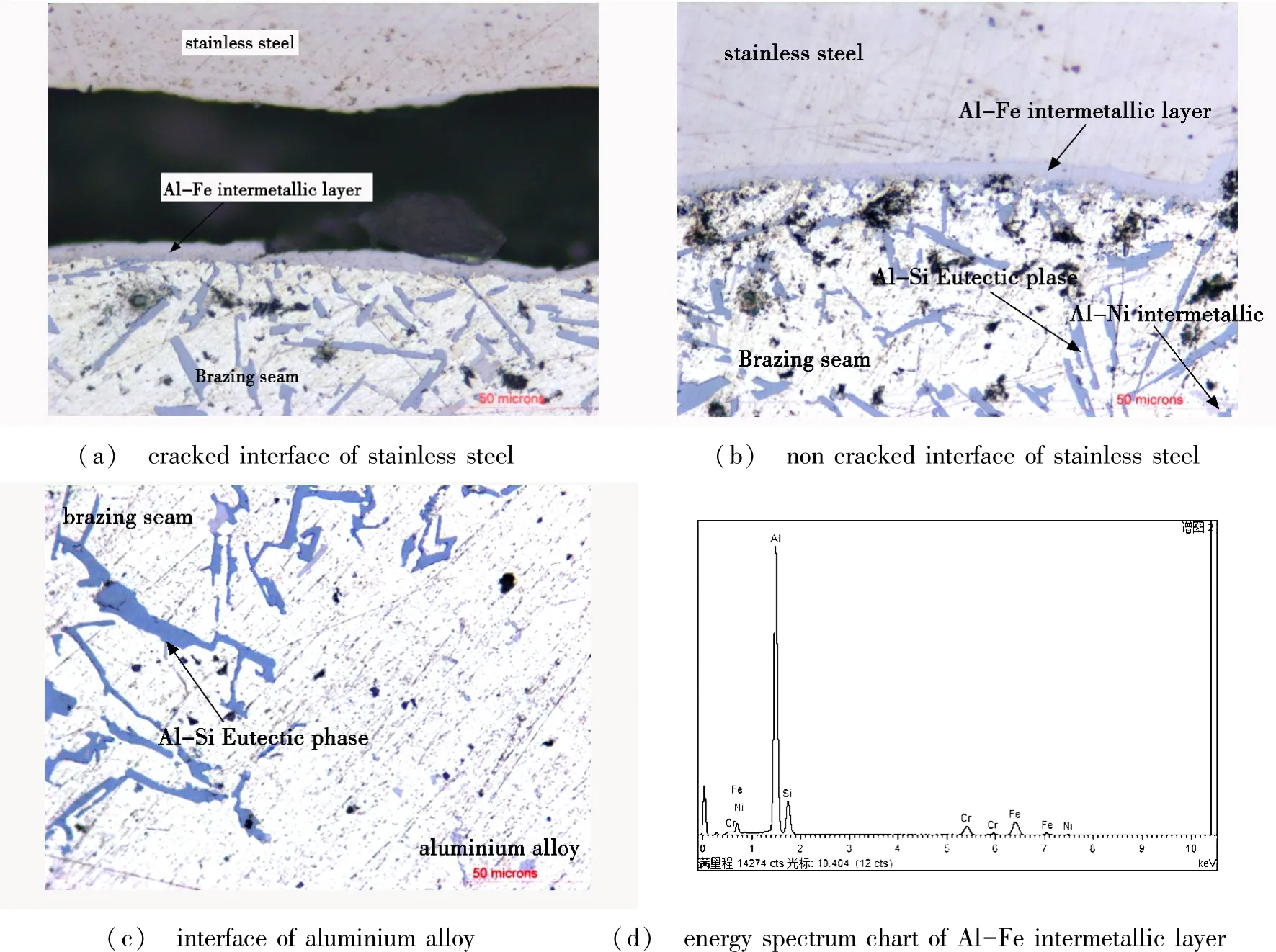

焊缝剖面形貌及能谱分析图见图3。焊缝大部分区域存在开裂现象,钎焊料与不锈钢发生分离;不锈钢一侧存在明显的扩散层,厚度约10~20 μm,分离面均位于扩散层内部,能谱分析扩散层含有Al、Fe(15.2%)、Si(14.5%)、Cr(7.1%)、Ni(1.2%)元素,应主要为Al-Fe相,扩散层与不锈钢之间未见镀镍层存在;钎焊缝内部存在少量形态不同于铝硅共晶相的Al-Ni相,钎焊料与铝合金一侧结合良好,未见开裂现象。

图3 失效件钎焊缝剖面形貌Fig.3 Section morphology of cracked welding cracked interface of stainless steel

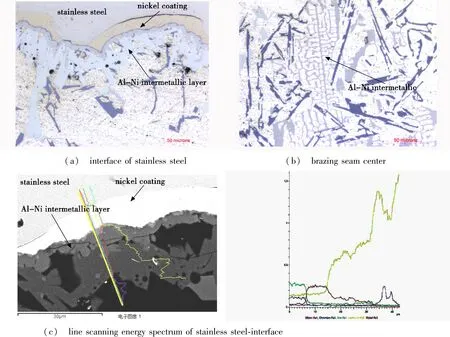

1.3.2 比对焊缝

焊缝剖面形貌及能谱分析见图4。焊缝未见裂纹,不锈钢一侧有明显的扩散层,厚度为30~40 μm,成分主要为Al-Ni相,扩散层与不锈钢之间存在镀镍层(厚度为2~6 μm),钎焊缝中存在较多条状或块状的 Al-Ni相。

图4 比对件钎焊缝剖面形貌Fig.4 Section morphology of compared welding interface of stainless steel

2 分析讨论

2.1 焊缝破坏模式分析

钎焊缝破坏位置位于不锈钢一侧界面处,钎焊缝部分区域存在未焊透现象,但未见贯穿整个焊缝的未焊透通道,焊缝破坏分离面微观呈脆性断裂特征,表明焊缝处形成了有效焊接,试验过程中受外力作用发生了脆性开裂。

2.2 焊缝界面结构及形成机理分析

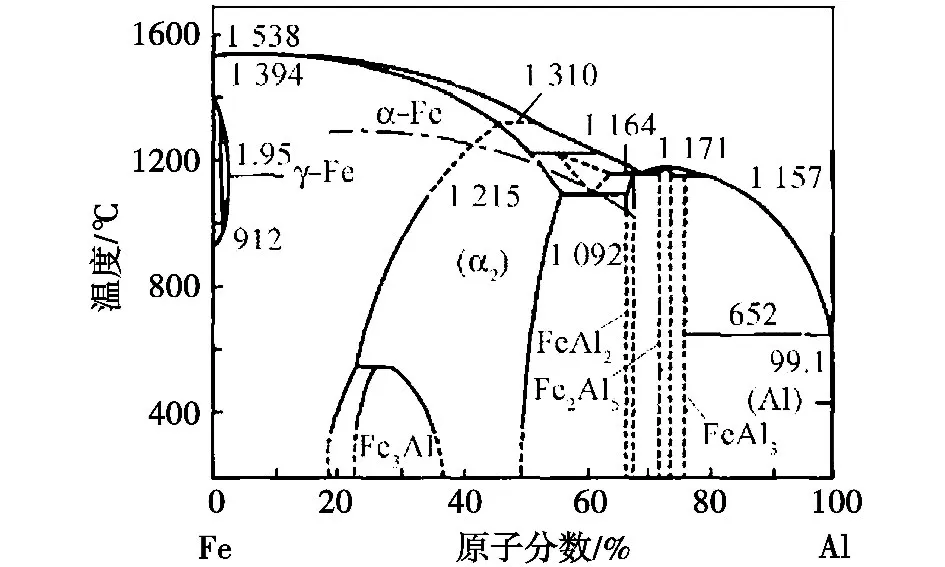

Fe-Al二元相图如图 5 所示[4]。

图 5 Al-Fe 二元相图Fig.5 Al-Fe binary phase diagram

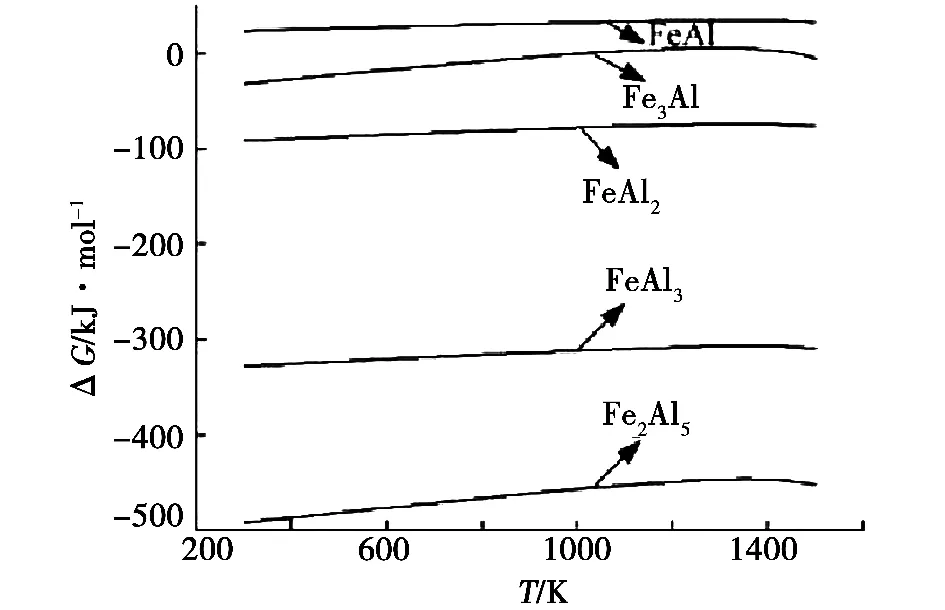

二者固溶度低,极易生成金属间化合物,根据相图判断,Fe和Al二者相互作用可以形成FeAl2、Fe2Al5和FeAl3等一系列金属间化合物。根据化学反应方程式对生成各金属间化合物反应前后吉布斯自由能的变化进行计算,根据有关热力学数据,应用计算机程序计算和绘图的结果如图6所示[4-5]。

图6 Fe-Al金属间化合物的吉布斯自由能变化Fig.6 △G of Fe-Al intermetallic compound

根据吉布斯判据,吉布斯自由能的值越负,反应的自发性越强,故在铝/钢焊接接头界面处开始形成的金属间化合物为Fe2Al5,此外,Fe2Al5相具有斜方型晶体结构,沿c轴具有较多原子空位,Al原子容易占据此处,因此Fe2Al5长大很快,在随后的冷却过程中Fe2Al5与多余的Al原子结合而生成层次不齐的FeAl3相。

发生开裂的法兰钎焊缝界面扩散层主要含有Fe、Al元素,其相组成应主要为 Fe2Al5+FeAl3。

2.3 焊缝开裂原因分析

铝/钢焊接接头的性能与二者界面处形成的脆性金属间化合物的数量及分布有直接关系,诸多研究结果表明[6-10],界面处金属间化合物层的厚度不大于10 μm时,焊接接头的性能较好,此时接头发生破坏时破坏位置往往位于基体内部而非界面,且可能呈现韧性断裂特征。金相分析结果表明发生开裂的法兰钎焊缝界面金属间化合物层的厚度为10~20 μm,且钎焊缝破坏断面呈明显的脆性特征,由此判断法兰钎焊缝发生开裂的原因应主要与焊缝界面处金属间化合物层过厚导致焊缝脆性较大有关。

为了提高铝/钢焊接接头的质量,往往焊接前在钢的表面预先涂覆Zn、Ag等过渡层,该过渡层一方面可改善铝在钢表面的浸润性,另一方面可以有效抑制脆性金属间化合物的形成[11-12]。法兰钎焊缝钢一侧表面预先镀镍,金相分析结果表明失效件焊缝界面处为Al-Fe化合物层,未见镀镍层,焊缝中心也鲜见含镍组织,而比对件焊缝界面处为双层结构,钢表面可见镀镍层,镀镍层表面为Al-Ni化合物层,焊缝中心可见较多含镍组织,根据以上观察结果分析认为,焊接过程中界面处铝首先与镀镍层反应形成Al-Ni化合物,随着反应的进行镀镍层不断被消耗、减薄,生成的Al-Ni化合物部分脱落进入熔池,比对件即处于该反应阶段,当镀镍层完全耗尽铝即与钢反应生成Al-Fe化合物,且随反应不断进行,Al-Fe化合物层不断增厚、同时熔池中的Al-Ni化合物流失殆尽,取而代之的是Al-Fe化合物,失效件即处于该反应阶段。

综合分析认为,法兰钎焊缝发生开裂的原因应是焊接过程中焊缝界面处反应过度生成了较厚的脆性金属间化合物层,焊接接头偏脆因而试验过程中在试验载荷作用下发生脆性开裂。

2.4 焊接工艺改进建议

为使焊接接头具有良好的性能应使钎焊缝界面生成Al-Fe金属间化合物且厚度控制在10 μm以内,影响钎焊缝界面结构的因素可能有焊接件的尺寸、焊接反应时间、焊接温度等,建议生产单位根据上述影响因素进行正交试验,采用金相分析手段对界面结构进行分析,从而找出影响界面结构的显著因素,摸索出使界面形成厚度10 μm以内Al-Fe金属间化合物的最佳工艺参数。

鉴于大量参考文献中均提到钢件表面镀锌以提高钎焊缝质量,建议法兰的钢件表面改镀镍为镀锌以提高焊接质量。

3 结论

通过对法兰钎焊焊缝的断面形貌观察、能谱分析及金相分析发现,法兰钎焊焊缝界面处生成了10~20 μm厚的Al-Fe金属间化合物层,分析认为焊缝发生开裂的原因是焊接过程中焊缝界面处反应过度生成了较厚的脆性金属间化合物层,焊接接头偏脆因而试验过程中在试验载荷作用下发生脆性开裂。

[1]高伟,等.钢/铝异种金属激光填丝熔钎焊对接接头组织与性能分析[J].中国激光,2014,41(6):1-6.

[2]陈树海,等.钢/铝异种金属双熔池TIG熔钎焊接头的显微组织与力学性能[J].中国有色金属学报,2011,21(12):3076-3081.

[3]王廷,等.钢侧偏束电子束焊接纯铝/Q235异种金属接头试验[J].焊接学报,2014,35(6):69-72.

[4]石玗,等.铝钢焊接界面金属间化合物形成的热力学分析[J].兰州理工大学学报,2013,39(4):5-7.

[5]黄健康,等.铝/钢异种金属焊接接头界面Al-Fe金属间化合物生成及其热力学分析[J].吉林大学学报,2014,44(4):1038-1041.

[6]黄鹏飞,等.钢铝异种金属的低能量焊接法[J].机械工程学报,2009,45(11):295-299.

[7]石玗,等.几种铝钢异种金属熔钎焊工艺的对比与分析[J].焊接学报,2014,35(5):1-4.

[8]张洪涛,等.铝钢异种材料焊接研究现状与发展[J].焊接,2006(12):7-12.

[9] 王楠楠,等.铝合金/钢熔钎焊的研究现状[J].轻合金加工技术,2014,42(1):13-17.

[10] 杨阳,石岩.铝和钢异种金属焊接发展现状[J].长春大学学报,2011,21(2):21-25.

[11]李言飞,等.镀锌层对铝/钢异种金属激光填粉焊接的影响研究[J].应用激光,2014,34(4):315-318.

[12]国旭明,等.纯铝与镀锌钢板MIG熔-钎焊工艺研究[J].航空材料学报,2013,33(4):32-35.