微孔纳米板与陶瓷纤维板热导率对比研究

2017-03-13雒彩云杨莉萍徐子君

雒彩云 杨莉萍 陶 冶 徐子君 钟 秋

(中国科学院上海硅酸盐研究所无机材料分析测试中心,上海 200050)

0 引言

在节能技术中,隔热和保温因为涉及建筑、冶金、电力、化工、航天[1-2]等诸多领域而成为重中之重。绝热材料因其导热低、热容小、密度轻、高温稳定性好,已成为近十年来节能技术的重要研究对象,尤其是纳米复合绝热材料因其具有更佳绝热性能,近几年研究尤其活跃[3-5]。热导率作为衡量材料绝热性能的重要物性参数,其测试方法按照热流状态分为两类:稳态法与非稳态法。以往针对绝热材料基本以600℃ 以下中温领域稳态法测试为主[6-7],但涉及到航空航天领域的热防护材料、石油炼化炉炉衬材料等都需要得到其在高温甚至超高温下的热物性参数去进行热工设计与模拟计算[8-9],而目前国内对绝热材料600℃以上高温导热性能的研究鲜有文献报告,相应的测试设备和技术也缺少创新[10-11],导致很多新材料无法合理表征而影响其发展及使用。相对于稳态法,非稳态热线法最大的特点是测量快速准确,对样品尺寸及测量环境的要求也比稳态法低,并且热线法实现的是平均温度下的测量,高温测试要求更容易达到。热线法早期主要用来测流体的热导率[12],发展到后来可以测固体材料的热导率及热扩散率[13],如今,随着计算科学的发展,热线法的应用领域更加广阔,已用来检测多种低热导率材料,比如松散颗粒、含湿多孔介质、保温材料、半透明材料等等[14-16]。 热线法也是目前唯一的高温热导率测试国际标准方法(ISO8894)[17]。

本文采用非稳态热线法实现绝热材料热导率的测量,自行设计搭建了测试装置,最高测试温度达平均温度1 000℃,并且结合模拟计算,可测量稳态法无法测量的薄型低导热材料[18]。

1 试验

1.1 测试原理

热线法测试原理见图1。一根无限细长的线热源插入无限大待测试样中心,在某固定时刻,给线热源施加一恒定电流,金属丝产生的热量通过试样传递出去,其传递的快慢高低与待测试样的热导率有关。

图1 热线法原理模型Fig.1 Schematic model of hot⁃strip method

非稳态法基于一维瞬态柱坐标导热微分方程(1),假设热线足够细长,导热足够大,热容足够小,测试材料无限大且均质,轴向无热量传播与损耗,选择热线中间为测温点,基于特定边界条件及定值条件求解方程(1),得到其简化数学关系式为(2):

式中,λ为热导率,I为加载在线热源的恒定电流,Δt为热线加热时间,ΔT为Δt时间段内热线温升,R为热线电阻,A为探头修正常数,

由公式(2)可见,热线的温升与时间的对数成线性关系,因此热导率可由测得的温升与其所对应的时间对数曲线的近似直线段之斜率得知。

1.2 实验装置

整体测试系统见图2,分为3部分:高温加热模块、测试模块、数据采集处理模块。高温加热模块由高温炉及其控制系统构成;测试模块由测试探头、毫伏表及恒流源组成,测试探头由进口镍铬合金加热丝及I级精度K型热电偶点焊焊接而成。整个测试过程为:高温炉提供一个高温初始温度,待样品内部温场达到恒定,此时接通恒流源给热线恒定功率加热,热电偶测量热线温升及样品温度,通过毫伏表采集后送回数据转换处理模块,之后进行拟合计算并输出。为保证测试探头与样品充分接触,减少空气薄层带来的测试偏差,采用扁带丝代替常规圆丝,加热丝厚度为 0.2 mm,1 000℃时电阻温度系数为 1.05,炉外热电偶及裸线用石英纤维套管包裹,起到绝缘保护作用。

图2 测试系统整体示意图Fig.2 Schematic diagram of test system

1.3 测试材料

微孔纳米板和陶瓷纤维板密度均为0.3 g/cm3,试样尺寸大小经过模拟计算,以在固定测量时间60 s内样品外表面温升为零决定。为减少含湿率对材料常温热导率测量的影响,样品在110℃烘干冷却后先进行常温测量,之后随炉升温至待测温度点再进行高温热导率测试。

2 测试结果

以500℃测量温升曲线为例,如图3所示。

图3 时间对数-温升对应关系图Fig.3 Curves diagram of lnt-ΔT

考虑到热丝热容影响,选取10 s后数据作为拟合计算起点,本图中线性段较理想,选择测量终止时间60 s为计算终点,拟合计算得到线性段斜率后,将其他实验参数代入公式(2)即可得到该温度点热导率值。依次类推,测量计算得到整个温度区间内热导率曲线,如图4所示。

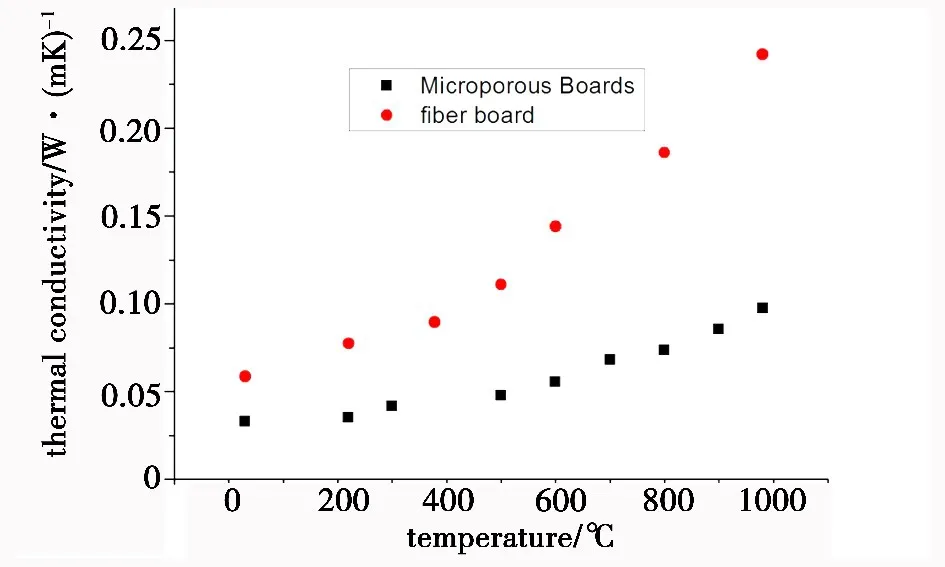

图4 2种材料高温热导率曲线对比Fig.4 Thermal conductivity curves of the two materials

由图4可见,在整个测量温度区间内,纤维板热导率分布在 0.055~0.25 W/(m·K)区间,纳米板为0.03~0.1 W/(m·K),同一温度点下,纳米板比纤维板热导率低至少50%;其次,两种材料热导率皆随着温度升高而增大,所不同的是,在RT~300℃区间,纤维板导热增长平缓,300℃之后随温度增长越来越快,对应曲线越来越陡,纳米板导热曲线整体增长较平缓,增长拐点也出现较晚(约550℃)。图4曲线说明:两种材料的热导率随温度增长趋势均符合大部分绝热材料(多孔非晶相材料)导热理论曲线;纳米板热导率整体低于纤维板,且随着温度越高,两者之间差异越大。

3 结果与讨论

绝热材料组成结构复杂,其热导率也受很多物理和化学因素的影响,包括成分、微结构、温湿度、制备工艺等等[19-21]。本文从成分及微结构两方面着手分析两种材料导热差异。

3.1 组分分析

采用Axios X射线荧光光谱仪半定量分析两者的化学组分,纳米板成分为98.98%的SiO2,可见其为硅质纳米材料,纤维板成分以硅铝钙系氧化物为主,其中 Al2O331.4%,SiO250.8%,CaO10.3%,K、Na、Fe、Mn、Mg等无机氧化物杂质占了6%~7%。

3.2 微观形貌分析

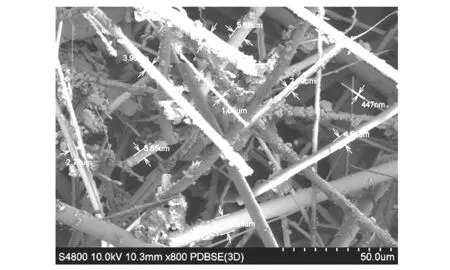

采用Hitachi S4800场发射扫描电子显微镜拍摄了两种材料内部结构800倍放大微观形貌图(图5、图6)。由图可见,纤维板和纳米板都是以颗粒和纤维混合组成的复合多孔材料。普通纤维板中纤维部分多于颗粒型部分,纤维粗细不均,最小的直径1 μm不到,最粗的接近6 μm,固体颗粒及气孔空隙属于微米级别,且排列杂乱无明显形态特征;纳米板大部分以固相颗粒型材料为主,含有少量纤维以增加机械强度,纤维粗细比较均匀,直径在10~12 μm之间,颗粒直径分布以10~20 nm为主,颗粒间形成团聚体,颗粒间气孔尺寸与颗粒直径相当,团聚体之间空隙大部分在150 nm以内。

图5 普通纤维板形貌图 800×Fig.5 SEM micrograph of fiber board

图6 纳米板形貌图 800×Fig.6 SEM micrograph of nanoporous board

3.3 微观传热机理分析

尽管绝热材料结构复杂,但从微观传热机制来说,其传热方式依然分为传导、辐射及对流。热传导包括材料中纤维、颗粒之间的固相传热以及颗粒之间形成的气孔、空隙的气相导热;热辐射主要通过材料中气孔和空隙传递,还有部分通过纤维和颗粒间界面的反射散射传递;热对流主要是材料气孔内的气相对流。绝热材料导热系数是三种传热方式相互影响综合作用的表现,要想使绝热材料有尽可能低的热导率,就要尽量减少或者削弱以上三种传热方式的作用。

从固相传热来说,纳米板固相基质成分以非晶态SiO2为主,其热导率本身小于纤维板固相成分(SiO2+Al2O3),且由于纳米板颗粒尺寸均由几十纳米微粉聚合堆积而成,使得构成的固相传热路径横截面又小且声子在固定传热路程里面要经过更多界面散射而削减了其固相导热能力。绝热材料均为高气孔率材料,所以气相导热所占比重很大,由图6可见,纳米板中大部分气孔尺寸在50 nm以内,气相导热主要靠气孔内气体分子碰撞实现,在常温下,空气分子平均自由程约为70 nm,这意味着在纳米板中,气体分子几乎被禁锢在气孔内,无法自由运动,相对应的,微小的气孔和狭窄的气体通道使得在纳米板内气相对流可以忽略。

综上所述,即使在常温下,忽略了辐射导热,纳米板热导率也只有普通纤维板的一半左右,随着温度越来越高,气孔和空隙间的辐射导热作用越来越大,同一温度下,气孔越大,辐射导热影响越明显,尤其在700℃以上高温区,辐射导热的载体-光子的平均自由程开始变得越来越大,更加剧了辐射导热的影响。因此从图4曲线可以看出,由于辐射导热与温度3次方的关系,两种材料在温度高到一定程度时,热导率开始急剧变大,出现拐点。但由于纳米板的气孔颗粒尺寸为纳米级,大大延缓和减慢了辐射导热的作用,所以其拐点出现比纤维板晚,且导热增长趋势比纤维板平缓很多。

4 结论

(1)选取了微孔纳米板与陶瓷纤维板两种材料,采用非稳态热线法测试了RT~1 000℃区间内各自热导率并进行比对。测试结果表明:两者热导率都随温度升高而增大,增长趋势均为先缓后急;纤维板热导率为 0.055~0.25 W/(m·K),纳米板为 0.03~0.1 W/(m·K),纳米板热导率在同一温度点比纤维板低至少50%;纤维板在300℃以后热导率开始急剧增大,而纳米板在550℃以后才增长变快,并且增大趋势也较纤维板平缓,因此温度越高,两者热导率相差越大。

(2)采用荧光光谱成分分析与SEM微观形貌分析,结合微观导热机理分析了两种材料热导率差异。分析得出,纳米板以低导热硅质材料成分为主,由于内部颗粒及气孔尺寸大多为几十纳米,纳米颗粒间形成团聚体,团聚体之间空隙也为纳米级别,因此,固态颗粒间热传导、气孔间辐射传热以及气孔内分子碰撞引起的气相导热都被大大削弱,使得纳米板具有更低的热导率。

[1]郭正.航天飞机防热系统材料进展[J].中国航天,1993(5):44-47.

[2]薛跃鹏.纳米绝热材料在核电站的应用探讨[J].沿海企业与科技,2010(7):30-31,29.

[3] BAUMANN G,KNOTHE K,FECHT H J.Surface modi⁃fication,corrugation and nanostructure formation of high speed railway tracks[J].Nanostructured Materials,1997,9(1):751-754.

[4]刘涛,王慧,曾令可,等.SiO2纳米孔超级绝热材料的研究现状[J].陶瓷,2007(7):45-49.

[5]封金鹏,陈德平,杨淑勤,等.SiC作为纳米SiO2多孔绝热材料红外遮光剂的试验研究[J].宇航材料工艺,2009,39(1):38-40,48.

[6]魏高升,刘育松,张欣欣,等.气凝胶及其复合绝热材料的导热系数测量[J].工程热物理学报,2011,32(4):667-670.

[7]尹向阳.添加纳米材料对纤维绝热板性能的影响[D].天津大学,2008.

[8]李贵佳,张伟儒,尹衍升,等.无机纤维隔热材料在航空航天热防护工程中的应用[J].陶瓷,2004(2):28-31.

[9]杨亚政,杨嘉陵,方岱宁.高超声速飞行器热防护材料与结构的研究进展[J].应用数学和力学,2008(1):47-56.

[10]陈桂生,廖艳,曾亚光,等.材料热物性测试的研究现状及发展需求[J].中国测试,2010(5):5-8.

[11]孟飞燕.保温隔热材料热扩散率和热导率测试技术的研究[D].南京理工大学,2010.

[12] GRACEMANN P,et al.Measurement of Thermal Con⁃ductivities of Liquid by an Unsteady State Method[M].New York:Academic,1962.

[13] GUSTAFSSON S E,KARAWACKI E,KHAN M N.Transient⁃hot⁃stripe method for simultaneously measuring thermal conductivity and thermal diffusivity of solids and fluids[J].J.Phys.D:Appl.Phys.,1978,12(9):1411-1422.

[14]陈清华,张国枢,秦汝祥,等.热线法同时测松散煤体导热系数及热扩散率[J].中国矿业大学学报,2009(3):336-340.

[15]王补宣,虞维平.热线法同时测定含湿多孔介质导热系数和导温系数的实验技术[J].工程热物理学报,1986,7(4):381-386.

[16]于帆,张欣欣,高光宁.热线法测量半透明固体材料的导热系数[J].计量学报,1998,19(2):112-118.

[17] ISO 8894-1:2010 Refractory materials- Determina⁃tion of thermal conductivity-Part 1:Hot⁃wire methods(cross⁃array and resistance thermometer).

[18]雒彩云,杨莉萍,陶冶,等.热带法测量导热系数时材料最小厚度的确定[J].实验室研究与探索,2015(8):28-31.

[19]蔡杰,林鸿,张金涛.绝热材料导热系数随相对湿度变化关系的研究[J].建筑科学,2013(6):67-72.

[20]李懋强,陈玉峰.微孔硅酸钙绝热材料的密度和导热系数的关系[J].硅酸盐学报,2005(11):116-119.

[21]陈康康,王刚,王来稳.制备工艺对六钛酸钾晶须隔热材料性能的影响[J].耐火材料,2010(4):276-279.