微波辅助二次生长法合成SAPO-34分子筛膜与关键影响因素

2017-02-28郝阿辉刘晓红刘秀凤张宝泉

郝阿辉,刘晓红,刘秀凤,张宝泉

(化学工程联合国家重点实验室,天津大学化工学院,天津 300350)

微波辅助二次生长法合成SAPO-34分子筛膜与关键影响因素

郝阿辉,刘晓红,刘秀凤,张宝泉

(化学工程联合国家重点实验室,天津大学化工学院,天津 300350)

采用微波辅助二次生长法在α-Al2O3载体上合成了SAPO-34分子筛膜,并将其应用于CO2/CH4分离。通过扫描电镜、X射线衍射和傅里叶变换红外光谱等表征方法,系统考察了加热方式、晶种粒径、老化时间和晶化时间对SAPO-34分子筛膜表面形貌和结构的影响。实验结果表明,以0.4 μm分子筛作为晶种,在老化24 h,然后微波加热晶化4 h后可制备出厚度约为1.5 μm的致密、无缺陷SAPO-34分子筛膜,其平均CO2/CH4分离因子和CO2渗透率分别达到81和6.6×10-7mol·m-2·s-1·Pa-1,制备方法可靠,重复性高。

天然气;SAPO-34分子筛膜;微波辅助加热;CO2/CH4分离

引 言

天然气作为三大化石燃料之一,其热值高于煤炭和石油,是一种非常优质的清洁能源。天然气中存在的CO2杂质不但会降低其热值,而且遇水产生的酸性组分会腐蚀运输和存储设备[1]。天然气的主要成分为甲烷(CH4),将CO2从CH4中分离是天然气处理的一个关键步骤。氨吸附法是常用的CO2分离方法[2],但是能耗高、设备昂贵且操作过程复杂,而分子筛膜分离作为一项新兴的高效分离技术越来越受到人们的重视[3-5]。

分子筛膜因其规则的孔道结构、良好的热稳定性和较高的机械强度而被广泛应用于催化[6-8]、分离[9-12]、化学传感器[13-14]和防腐涂层[15-16]等领域。SAPO-34分子筛是一种具有典型CHA型结构的磷酸硅铝分子筛,其孔径尺寸约为0.38 nm[17-18]。

目前SAPO-34分子筛膜的合成方法主要包括原位水热合成法[19-20]、二次生长法[12,18,21]和气相转化合成法[22]等。根据加热方式的不同,可以分为传统加热方式[9,21,23-26]和微波加热方式[5,27-30]。传统加热方式应用最为广泛,属于接触式加热,加热过程中存在的空间温度梯度会使膜层本身受热不均匀,也易出现局部过热现象。采用传统加热方式需要的合成时间长,获得的分子筛膜通常比较厚。微波加热是一种新兴的分子筛膜合成方法,属于非接触式加热,因其具有加热速率快、温度分布均匀等特点而越来越受到关注。先期研究结果表明,采用微波辅助二次生长法可以合成出致密、连续的SAPO-34分子筛膜[28]。在此基础上,本文对微波辅助二次生长法合成SAPO-34分子筛膜的关键影响因素进行了系统的探究,详细比较了传统加热方式与微波加热方式在合成SAPO-34分子筛膜过程中的优劣,并讨论微波加热条件下,晶种粒径、老化时间和晶化时间等因素对SAPO-34分子筛膜形貌、结构和性能的影响,提出可靠制备SAPO-34分子筛膜的关键影响因素与优化条件。

1 实验材料和方法

1.1 实验试剂与材料

使用的试剂包括异丙醇铝(AIP,98%,Sigma-Aldrich)、磷酸(H3PO4,85%,天津市北方天医化学试剂厂)、气相二氧化硅(fumed silica,Degussa)、四乙基氢氧化铵(TEAOH,25%,上海才锐化工科技有限公司)、二-正丙胺(DPA,99%,天津市百世化工有限公司)、实验室自制的α-Al2O3载体,厚度约为2 mm,直径为20 mm,平均孔径为320 nm,孔隙率45%。去离子水由UPR-Ⅱ-10T型纯水机制得,电导率为18.25 MΩ·cm(在线检测)。

1.2 SAPO-34分子筛及分子筛膜的制备

分别以异丙醇铝、气相二氧化硅和磷酸为铝源、硅源、磷源,以四乙基氢氧化铵为模板剂,并使用二-正丙胺作为助剂。SAPO-34合成液配比为1Al2O3:1P2O5:0.3SiO2:1.2TEAOH:0.5DPA:52H2O,在48℃下老化72 h。1 μm晶种采用传统水热法在220℃条件下晶化24 h得到;0.4 μm晶种则在微波加热(180℃)条件下晶化4 h得到。得到的分子筛颗粒用去离子水反复洗涤至中性后烘干备用。将一定量SAPO-34分子筛添加至乙醇溶液中,配制成质量分数为0.5%的晶种液,然后反复超声搅拌,直至晶种分散均匀。采用旋涂法在多孔α-Al2O3载体表面制备晶种层,置于60℃烘箱烘干待用[28]。制备SAPO-34分子筛膜的二次合成液配比为1Al2O3:1P2O5:0.3SiO2:1TEAOH:1.6DPA:77H2O,所得合成液在48℃下老化24~72 h。将旋涂好晶种层的载体水平放入反应釜中,在反应釜中倒入一定量老化后的合成液,然后180℃微波加热条件下晶化2~4 h,或者220℃传统加热条件下晶化24 h。反应得到的分子筛膜用去离子水冲洗15 min,然后放入60℃烘箱中烘干即可。

制得的SAPO-34分子筛膜的骨架孔道中存在大量的模板剂,在气体分离应用前,将分子筛膜置于空气气氛中于390℃焙烧10 h,以除去模板剂。

1.3 分析测试仪器

采用Philips公司的XL30ESEM扫描电子显微镜观测SAPO-34分子筛膜的形貌,工作电压一般选择20 kV。利用日本Rigaku生产的D/max 2500v/pc型的X射线衍射仪表征SAPO-34分子筛膜的结构,辐射为Cu/Kα,工作电压选择40 kV,工作电流选择200 mA,扫描范围设定2θ= 5°~90°。SAPO-34分子筛膜以及有机模板剂的骨架结构信息通过美国Thermo Sicentific公司生产的Nicolet 6700型的傅里叶变换红外光谱仪获得。

1.4 气体分离表征

脱除模板剂后的SAPO-34分子筛膜分离性能的检测使用的是实验室自制的双组分气体分离装置。将脱除模板剂的分子筛膜密封在自制的不锈钢膜组件中,分子筛膜层朝向进料侧气体,进料是由体积摩尔比为50:50的CO2/CH4混合气体组成的,后端渗透侧使用N2作为吹扫气,进料端和渗透端气体直接使用气相色谱在线测定其组成,通过皂膜流量计测定渗透端气体的流量。CO2渗透率P和分离因子α通过式(1)、式(2)计算

式中,Ji表示组分i的渗透通量,mol·m-2·s-1;Pf表示膜进料端压力,Pa;Pp表示膜渗透端压力,Pa;xf,i、xf,j表示膜进料端组分i、j的摩尔分数;xp,i、xp,j表示膜渗透端进料百分比。

2 实验结果与讨论

2.1 加热方式对SAPO-34分子筛膜的影响

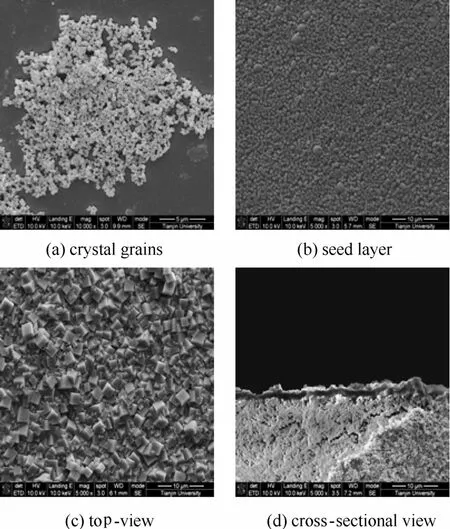

图1为利用不同加热方式合成的SAPO-34分子筛膜的SEM图,其中图1(a)为老化24 h,传统水热220℃条件下晶化24 h得到的SAPO-34分子筛膜,图1(b)为老化24 h,微波加热180℃条件下晶化4 h得到的SAPO-34分子筛膜。从图中可以看出,传统加热条件下合成的SAPO-34分子筛膜表面颗粒之间团簇现象较为明显,而运用微波加热所得的分子筛膜交联度更好,表面颗粒之间没有团簇现象发生且大小更为均匀。根据断面电镜图可知,通过传统水热合成的分子筛膜厚度约为5 μm,而微波加热所得的分子筛膜厚度大约为1.5 μm。

图1 不同加热方式下合成的SAPO-34分子筛膜SEM图Fig.1 SEM images of SAPO-34 zeolite membranes synthesized with different heating methods

图2是传统加热和微波加热条件下合成的SAPO-34分子筛膜以及α-Al2O3载体的XRD谱图,两种加热方式合成的SAPO-34膜均具有典型的CHA骨架结构。对比SAPO-34分子筛膜晶相特征峰强度与α-Al2O3载体特征峰强度可知,微波加热方式合成的分子筛膜更薄,与扫描电镜结果一致。

图2 不同加热方式下合成的SAPO-34分子筛膜XRD谱图Fig.2 XRD patterns of SAPO-34 zeolite membranes synthesized with different heating methods

需要指出的是,传统加热晶化时间为24 h,而微波加热仅需4 h,晶化时间大幅度减少。这是因为传统加热方式主要是通过热传导加热,升温速率缓慢,经过2 h的加热釜内合成液的温度尚不能达到晶化温度(220℃),实际晶化时间远小于高温操作时间。而采用微波加热的方式可以迅速达到晶化温度(180℃),很大程度上缩短了晶化时间。

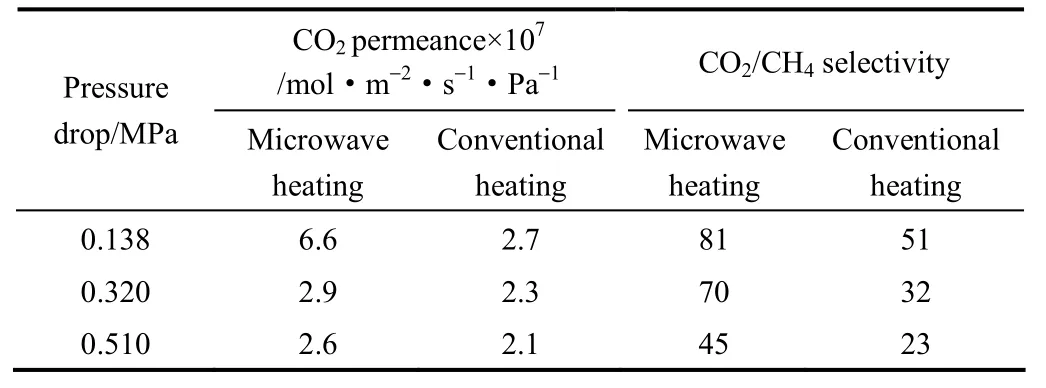

表1为不同压差下,微波加热和传统水热所合成的SAPO-34分子筛膜气体分离性能对比。从表中可以看出,同一压差下,微波加热合成的SAPO-34分子筛膜的CO2渗透率和分离因子均较高。造成上述现象的原因有两个,一是两种加热条件下所得分子筛膜薄厚的差异,二是传统加热合成的分子筛膜内部存在较多的结构缺陷。

表1 不同加热方式合成的SAPO-34分子筛膜CO2/CH4分离性能比较Table 1 CO2/CH4separation performances of SAPO-34 membranes synthesized with different heating methods

2.2 晶种粒径对SAPO-34分子筛膜的影响

图3、图4为老化24 h、微波加热4 h条件下利用不同粒径晶种制备的晶种层以及SAPO-34分子筛膜的SEM图。从图中可以看出,1 μm和0.4 μm颗粒经过旋涂后均可以覆盖载体表面,但1 μm颗粒制备的晶种层表面并不平整。通过对比分子筛膜正面和断面电镜图,发现晶种粒径为1 μm时所得分子筛膜表面有颗粒堆积现象且有无定形物质存在,分子筛膜交联度较低,有较明显的缺陷,膜厚约为3 μm。而以0.4 μm颗粒作为晶种合成的分子筛膜交联很好,膜表面没有明显的裂痕、针孔和其他大孔缺陷存在,膜厚度约为1.5 μm。这是因为晶种尺寸越小,粒径分布越窄,在成膜时晶体堆积就更为紧密,从而晶体之间需要生长的区域就越小,因此合成的SAPO-34分子筛膜更薄。

图3 1 μm粒径晶种所得SAPO-34分子筛膜的SEM图Fig.3 SEM images of SAPO-34 membranes synthesized with 1 μm-sized seed grains

图4 0.4 μm粒径晶种所得SAPO-34分子筛膜的SEM图Fig.4 SEM images of SAPO-34 membranes synthesized with 0.4 μm-sized seed grains

2.3 老化时间对SAPO-34分子筛膜的影响

图5为微波加热条件下不同老化时间合成的SAPO-34分子筛膜的电镜图,实验均以0.4 μm分子筛作为晶种,晶化时间为4 h。从图中可以看出当老化时间为24 h时合成的SAPO-34分子筛膜交联良好而且膜表面没有无定形物质存在,膜厚度大约为1.5 μm。随着老化时间的延长,分子筛膜表面形貌与交联度越来越差而且有较明显的缺陷,当老化时间为72 h时,膜表面大量分子筛颗粒堆积。老化36、72 h合成的SAPO-34分子筛膜均未能通过完备性检测。

图5 不同老化时间合成的SAPO-34分子筛膜的SEM图Fig.5 SEM images of SAPO-34 membranes synthesized with different aging time

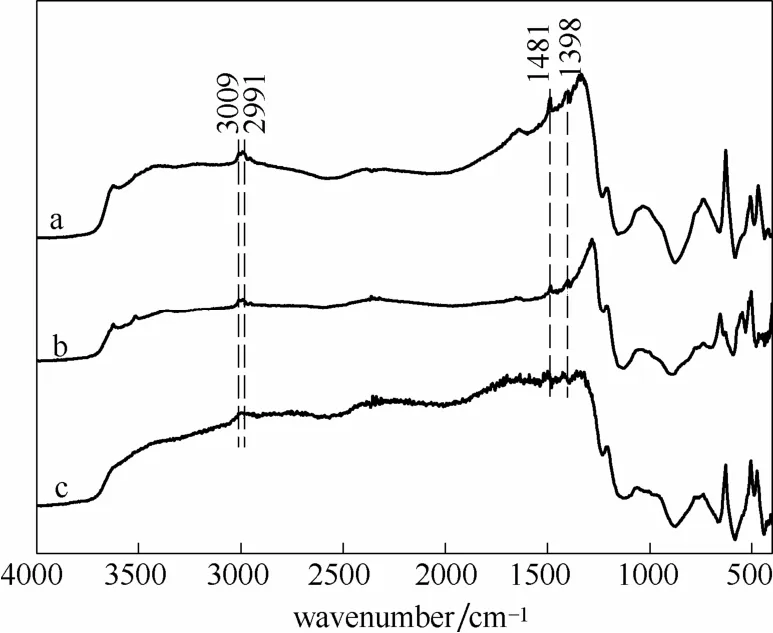

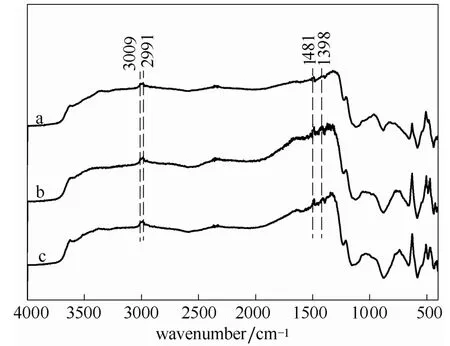

图6为不同老化时间合成的SAPO-34分子筛膜的红外光谱图。3009、2991 cm-1处为分子筛膜中有机模板剂的—CH2和—CH3基团的伸缩振动引起的特征峰,1481、1398 cm-1处为—CH2和—CH3基团的弯曲振动引起的特征峰。从图中可以看出随着老化时间的增加,所得分子筛膜中有机模板剂的特征峰逐渐减弱。因为老化时间的延长有助于合成液内部形成晶核,而膜表面晶种的生长与合成液内部晶核的生长属于竞争关系,所以过长的老化时间不利于分子筛膜表面晶种的生长,进而影响分子筛膜的表面形貌与致密程度。

图6 不同老化时间合成的SAPO-34分子筛膜红外光谱图Fig.6 FT-IR spectra of SAPO-34 zeolite membranes synthesized with different aging time

2.4 晶化时间对SAPO-34分子筛膜的影响

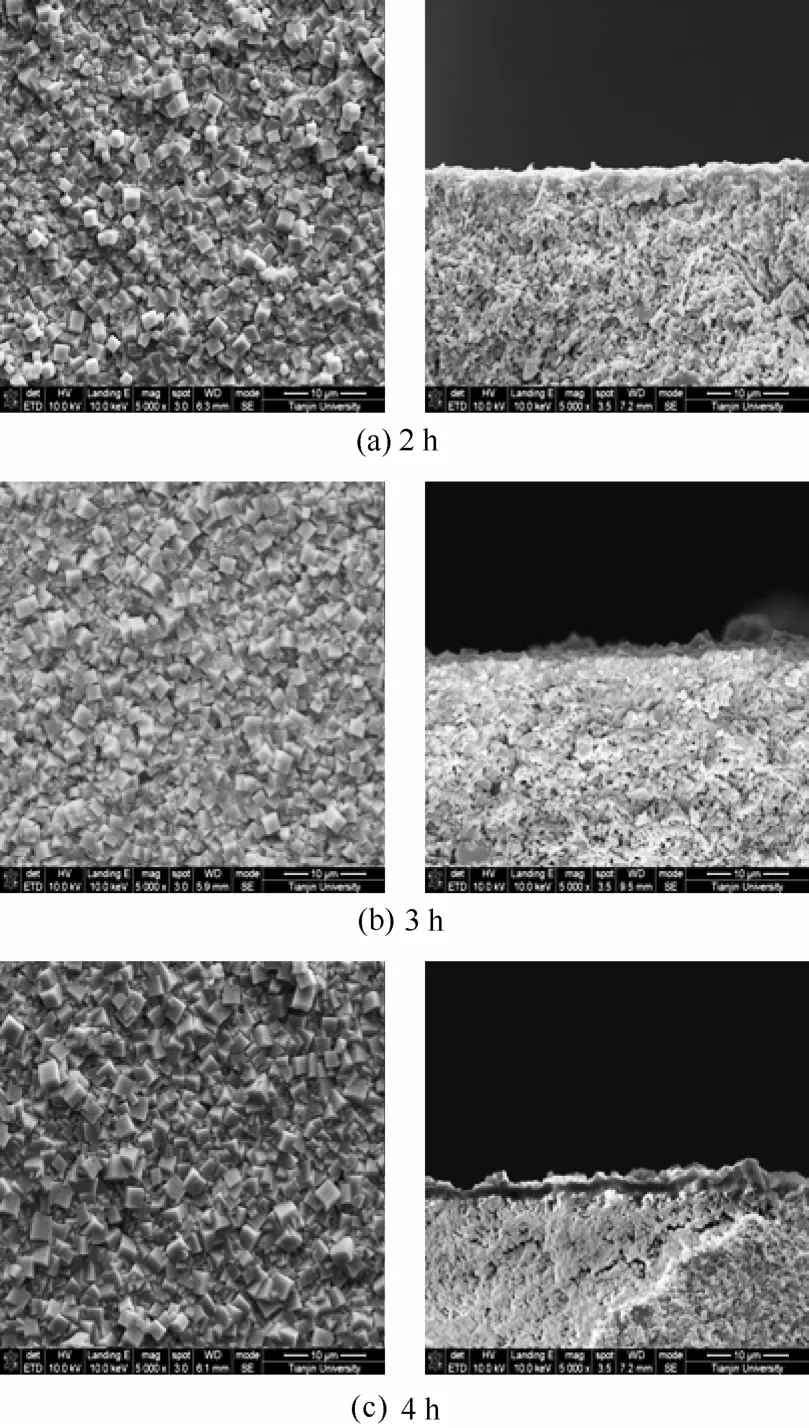

图7为以0.4 μm分子筛为晶种,老化24 h,微波加热条件不同晶化时间合成的SAPO-34分子筛膜的电镜图。从正面电镜图看,合成时间为2、3、4 h时,载体表面均能被交错生长的SAPO-34晶体所覆盖,但是从断面图中明显看出晶化时间为2 h和3 h时,膜层有针孔等缺陷存在,当合成时间延长至4 h后,分子筛膜交联度更为良好,得到了致密、无缺陷的SAPO-34分子筛膜。晶化2、3 h合成的SAPO-34分子筛膜均未能通过完备性检测。

图8为不同晶化时间合成的SAPO-34分子筛膜的红外光谱图。图中3009、2991 cm-1处的特征峰是有机模板剂的—CH2和—CH3基团的伸缩振动引起的,1481、1398 cm-1处的特征峰是—CH2和—CH3基团的弯曲振动引起的。由图可知,晶化2 h得到的SAPO-34分子筛膜中有机模板剂和分子筛骨架的特征峰均比晶化时间为3、4 h的特征峰强度弱。晶化时间为3 h和4 h得到的红外光谱图中各个特征峰强度均相当,但结合扫描电镜图的分析可得,晶化4 h可得到更为致密连续的SAPO-34分子筛膜。

图7 不同晶化时间合成的SAPO-34分子筛膜的SEM图Fig.7 SEM images of SAPO-34 membranes prepared under different synthesis time

图8 不同晶化时间合成的SAPO-34分子筛膜红外光谱图Fig.8 FT-IR spectra of SAPO-34 membranes prepared under different synthesis time

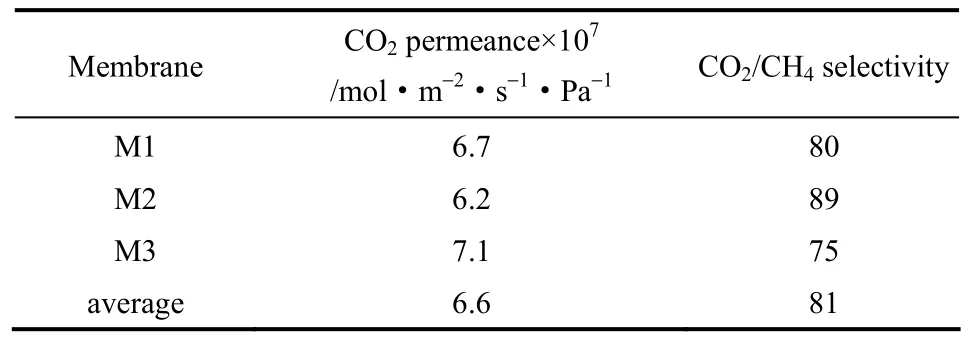

2.5 CO2/CH4分离性能

表2中M1、M2、M3均是以0.4 μm颗粒为晶种,老化24 h,在微波加热作用下晶化4 h得到的SAPO-34分子筛膜。从表2中可以看出,在温度为303 K、压差为138 kPa时,SAPO-34分子筛膜的CO2/CH4平均分离因子为81,平均渗透率为6.6×10-7mol·m-2·s-1·Pa-1。需要指出的是,提高制备过程的重复性,获得性能稳定的分子筛膜是其实际应用的关键。本文在调控上述各影响因素后获得的SAPO-34分子筛膜性能稳定,不同批次合成的分子筛膜分离性能差异较小。如果以膜通量和选择性相差在10%以内为衡量标准,重复率在60%左右,说明在此优化条件下合成SAPO-34分子筛膜具有很好的重复性。

图9为M1样品的CO2渗透率和CO2/CH4分离因子随压差变化趋势。由图可知,两者均随着压差的增大而减小。在CO2/CH4分离过程中,CO2优先吸附,在压力较低的情况下已经接近吸附饱和,即CO2吸附量不随压力的变化线性增加,所以随着压差的增大,CO2渗透率和CO2/CH4分离因子逐渐减小。

表2 SAPO-34分子筛膜CO2/CH4分离性能Table 2 CO2/CH4separation performances of SAPO-34 membranes

图9 M1膜CO2渗透率和CO2/CH4分离因子随压差变化Fig.9 CO2permeance and selectivity of CO2/CH4gas mixture(50:50) at 298 K as a function of pressure drop for SAPO-34 membrane M1

3 结 论

(1)系统考察了加热方式、晶种粒径、老化时间和晶化时间对SAPO-34分子筛膜结构和性能的影响。实验结果表明,采用微波加热晶化可以大大缩短晶化时间,制备的SAPO-34分子筛膜均匀致密、结晶度高,膜层厚度可减小到1.5 μm左右,对CO2/CH4混合气体的分离性能明显提高;使用小颗粒的SAPO-34制备晶种层,可以降低晶种层厚度,同时有利于提高二次生长后SAPO-34分子筛膜的致密性,减少缺陷的形成;合成液的老化时间对成膜有明显影响,老化时间过长有助于合成液内部晶核的形成,但对二次生长过程不利,在本实验条件下适宜的老化时间为24 h;通常晶化时间影响合成的分子筛膜质量,在微波加热条件下情况更是如此,本实验条件下的适宜晶化时间为4 h。

(2)采用微波加热的方式,以0.4 μm小颗粒分子筛为晶种,老化24 h,并在180℃条件下晶化4 h可制备出致密、无缺陷的SAPO-34分子筛膜,产出的膜质量稳定,重复性好。SEM和XRD分析结果表明,相较于传统加热方式,微波加热条件下合成的SAPO-34分子筛膜更薄,而且晶化速率更快,晶化时间从传统水热合成的24 h减少至4 h。

(3)合成的SAPO-34分子筛膜性能稳定,其CO2渗透率和CO2/CH4分离因子随压差的增加而减小。在优化条件下合成的SAPO-34分子筛膜CO2/CH4平均分离因子为81,平均渗透率为6.6×10-7mol·m-2·s-1·Pa-1。

[1] SINGH Z V, COWAN M G, MCDANEL W M,et al. Determination and optimization of factors affecting CO2/CH4separation performance in poly(ionic liquid)-ionic liquid-zeolite mixed-matrix membranes[J]. Journal of Membrane Science, 2016, 509: 149-155.

[2] DANTAS T L P, LUNA F M T, SILVA I J,et al. Carbon dioxide-nitrogen separation through pressure swing adsorption[J]. Chemical Engineering Journal, 2011, 172(172): 698-704.

[3] LUIS P, GERVEN T V, BRUGGEN B V D. Recent developments in membrane-based technologies for CO2capture[J]. Progress in Energy and Combustion Science, 2012, 38(3): 419-448.

[4] ZHANG Y, SUNARSO J, LIU S,et al. Current status and development of membranes for CO2/CH4separation: a review[J]. International Journal of Greenhouse Gas Control, 2013, 12(1): 84-107.

[5] BING L C, LIU X F, ZHANG B Q. Synthesis of thin CrAPSO-34 membranes by microwave-assisted secondary growth[J]. Journal of Materials Science, 2016, 51(3): 1476-1483.

[6] WANG X D, ZHANG B Q, LIU X F,et al. Synthesis of b-oriented TS-1 films on chitosan-modified α-Al2O3substrates [J]. Advanced Materials, 2006, 18(24): 3261-3265.

[7] CHEN H H, ZHANG H P, YAN Y. Fabrication of porous copper/manganese binary oxides modified ZSM-5 membrane catalyst and potential application in the removal of VOCs[J]. Chemical Engineering Journal, 2014, 254(7): 133-142.

[8] HONG Z, WU Z J, ZHANG Y T,et al. Catalytic cracking deposition of methyldiethoxysilane for modification of zeolitic pores in MFI/α-Al2O3zeolite membrane with H+ion exchange pretreatment[J]. Industrial and Engineering Chemistry Research, 2013, 52(36):13113-13119.

[9] VENNA S R, CARREON M A. Amino-functionalized SAPO-34 membranes for CO2/CH4and CO2/N2separation[J]. Langmuir, 2011, 27(6): 2888-2894.

[10] ERUCAR I, KESKIN S. Computational assessment of MOF membranes for CH4/H2separations[J]. Journal of Membrane Science, 2016, 514: 313-321.

[11] KOSINOV N, GASCON J, KAPTEIJN F,et al. Recent developments in zeolite membranes for gas separation[J]. Journal of Membrane Science, 2016, 499: 65-79.

[12] HUANG Y, WANG L, SONG Z N,et al. Growth of high-quality, thickness-reduced zeolite membranes towards N2/CH4separation using high-aspect-ratio seeds[J]. Angewandte Chemie International Edition, 2015, 54(37): 10843-10847.

[13] SNELDERS D J M, MACKENZIE F V, BOERSMA A,et al. Zeolites as coating materials for fiber bragg grating chemical sensors for extreme conditions[J]. Sensors and Actuators B: Chemical, 2016, 235: 698-706.

[14] ZHAO J, LUO T, ZHANG X W,et al. Highly selective zeolite membranes as explosive preconcentrators[J]. Analytical Chemistry, 2012, 84(15): 6303-6307.

[15] RUI C, SUN M W, CHEN Z W,et al. Ionothermal synthesis of oriented zeolite AEL films and their application as corrosion-resistant coatings[J]. Angewandte Chemie International Edition, 2008, 47(3): 525-528.

[16] DONG Y J, PENG Y, WANG G L,et al. Corrosion-resistant zeolite silicalite-1 coatings synthesized by seeded growth[J]. Industrial and Engineering Chemistry Research, 2012, 51(9): 3646-3652.

[17] LOK B M, MESSINA C A, PATTON R L,et al. Silicoaluminophosphate molecular sieves: another new class of microporous crystalline inorganic solids[J]. Journal of the American Chemical Society, 1984, 106(20): 6092-6093.

[18] ZONG Z W, FENG X H, HUANG Y,et al. Highly permeable N2/CH4separation SAPO-34 membranes synthesized by diluted gels and increased crystallization temperature[J]. Microporous and Mesoporous Materials, 2016, 224: 36-42.

[19] LI S G, MARTINEK J G, FALCONER J L,et al. High-pressure CO2/CH4separation using SAPO-34 membranes[J]. Industrial and Engineering Chemistry Research, 2005, 44(9): 3220-3228.

[20] LI S G, FALCONER J L, NOBLE R D. Improved SAPO-34 membranes for CO2/CH4separations[J]. Advanced Materials, 2006, 18(19): 2601-2603.

[21] KIM S J, LIU Y J, MOORE J S,et al. Thin hydrogen-selective SAPO-34 zeolite membranes for enhanced conversion and selectivity in propane dehydrogenation membrane reactor[J]. Chemistry of Materials, 2016, 28(12): 4397-4402.

[22] LI M, ZHANG J M, LIU X Y,et al. Synthesis of high performance SAPO-34 zeolite membrane by a novel two-step hydrothermal synthesis+dry gel conversion method[J]. Microporous and Mesoporous Materials, 2016, 225: 261-271.

[23] LI S G, FALCONER J L, NOBLE R D,et al. SAPO-34 membrane for CO2/CH4separations: effect of Si/Al ratio[J]. Microporous and Mesoporous Materials, 2008, 110(2-3): 310-317.

[24] CARREON M A, LI S G, FALCONER J L,et al. Alumina-supported SAPO-34 membranes for CO2/CH4separation[J]. Journal of the American Chemical Society, 2008, 130(16): 5412-5413.

[25] DAS J K, DAS N, BANDYOPADHYAY S. Highly selective SAPO-34 membrane on surface modified clay-alumina tubular support for H2/CO2separation[J]. International Journal of Hydrogen Energy, 2012, 37(13): 10354-10364.

[26] LI S G, CARREON MA, ZHANG Y,et al. Scale-up of SAPO-34 membranes for CO2/CH4separation[J]. Journal of Membrane Science, 2010, 352(1): 7-13.

[27] WANG C Z, LIU XF, LI J,et al. Microwave-assisted seeded growth of the submicrometer-thick and pure b-oriented MFI zeolite films using an ultra-dilute synthesis solution[J]. CrystEngComm, 2013, 15: 6301-6304.

[28] LIU X F, DU S Y, ZHANG B Q. The seeded growth of dense and thin SAPO-34 membranes on porous α-Al2O3substrates under microwave irradiation[J]. Materials Letters, 2013, 91: 195-197.

[29] BONACCORSI L, CALABRESE L, FRENI A,et al. Hydrothermal and microwave synthesis of SAPO(CHA) zeolites on aluminium foams for heat pumping applications[J]. Microporous and Mesoporous Materials, 2012, 167: 30-37.

[30] CHEW T L, AHMAD A L, BHATIA S. Ba-SAPO-34 membrane synthesized from microwave heating and its performance for CO2/CH4gas separation[J]. Chemical Engineering Journal, 2011, 171(3): 1053-1059.

Synthesis of SAPO-34 membranes and critical influence factors in microwave-assisted secondary growth

HAO Ahui, LIU Xiaohong, LIU Xiufeng, ZHANG Baoquan

(State Key Laboratory of Chemical Engineering,School of Chemical Engineering and Technology,Tianjin University,Tianjin300350,China)

SAPO-34 membranes for separation of CO2/CH4gas mixture were fabricated on porous α-Al2O3substrates by seeded growth under microwave irradiation. Effects of synthesis conditions, including heating mode, seed size, aging and synthesis time, on membrane morphology and structure were investigated in order to manufacture dense and thin SAPO-34 membranes. Scanning electron microscopy (SEM), X-ray diffraction (XRD), and Fourier transform infrared spectroscopy (FT-IR) were used to characterize SAPO-34 membranes. 1.5 μm-thick defect-free SAPO-34 membrane could be obtained with high reproducibility at condition of 0.4 μm-sized seed, 24 h aging, and 4 h microwave heating. The new membrane demonstrated an average CO2/CH4separation selectivity at 81 and high CO2permeability at 6.6×10-7mol·m-2·s-1·Pa-1.

natural gas; SAPO-34 membrane; microwave-assisted heating; CO2/CH4separation

LIU Xiufeng, xfliu@tju.edu.cn

TQ 028.8

:A

:0438—1157(2017)02—0716—07

10.11949/j.issn.0438-1157.20160926

2016-07-04收到初稿,2016-11-23收到修改稿。

联系人:刘秀凤。

:郝阿辉(1993—),女,硕士研究生。

国家自然科学基金项目(21476171)。

Received date: 2016-07-04.

Foundation item: supported by the National Natural Science Foundation of China (21476171).