猫道机踢出装置同步问题的探讨

2017-01-10李友兴董宗正刘永胜樊春明

李友兴董宗正刘永胜樊春明

(1.国家油气钻井装备工程技术中心 成都610052;2.宝鸡石油机械有限责任公司 宝鸡721000;3.西南石油大学机电工程学院 成都610500)

猫道机踢出装置同步问题的探讨

李友兴1,2董宗正3刘永胜1,2樊春明1,2

(1.国家油气钻井装备工程技术中心 成都610052;2.宝鸡石油机械有限责任公司 宝鸡721000;3.西南石油大学机电工程学院 成都610500)

针对调试试验出现的踢出装置不同步问题,从原理和工况两个方面分析原因,建立压力损失数学模型并进行计算,通过对比评估影响因素的影响程度;分析并提出管路等长、增大管径、加装分流集流阀等三种解决方案;运用AMESim软件仿真与数值分析两种方法对比分析不同方案的同步效果并进行了实验验证。结果表明加装分流阀是解决踢出装置同步问题有效途径之一,AMESim能用于液压系统性能分析,且方便快捷、可靠性高。

猫道机;踢出装置;同步;AMESim软件

引 言

管柱自动化处理系统在钻井作业中,能将管状类钻具(钻杆、钻铤、套管等)由钻井平台甲板或钻杆排放架自动传送至钻台,在钻井作业结束时再将管具输送至甲板或地面排放架[1]。猫道机是管柱自动化处理系统的重要组成部分,提高该装置的工作效率是提升管柱自动化处理系统工作效率的重要途径之一[2-3]。目前,国外的猫道机主要有固定式、举升式、机械手臂等三种形式,国内诸多单位也根据我国钻修井的实际情况,研发了多种型号的猫道机。

猫道机主要是完成送管柱上升至钻台面及送管柱下放到排管架两个过程。在送管柱下放作业时,猫道机的踢出装置将管柱踢至猫道上的倾斜机构,而由于踢出装置的两个液压缸间不同步问题会导致管柱无法顺利踢出,进而使整个管柱自动化处理系统工作停滞,甚至可能造成管柱损伤以及其他无法预测的危险。因此,分析研究猫道机踢出装置不同步的影响因素,并提出有效的解决方案,解决其同步问题,对提高猫道机工作效率从而降低钻修井的成本有重要意义。

图1为某石油装备公司设计的应用于海洋浮式平台的某型号猫道机。

图1 猫道机工作状态示意图

在完成生产后,进行了猫道机厂内试验,出现以下情况:

(1)踢出装置的两只踢出液压缸活塞杆一前一后伸出,踢出时管柱出现偏斜;

(2)离液压源较远端的踢出液压缸无法将管柱踢出V形槽,或踢出后管柱又滑落回V形槽。

踢出装置油路参数及测试结果如表1所示。测试结果表明踢出装置出现严重的不同步问题。为解决该问题,首先应进行问题分析,然后计算压力损失并提出解决方案。

表1 性能测试记录

1 问题分析与计算

针对上述提出的不同步问题,现从工作原理和工况进行分析、计算,并加以说明,找出不同步的原因。

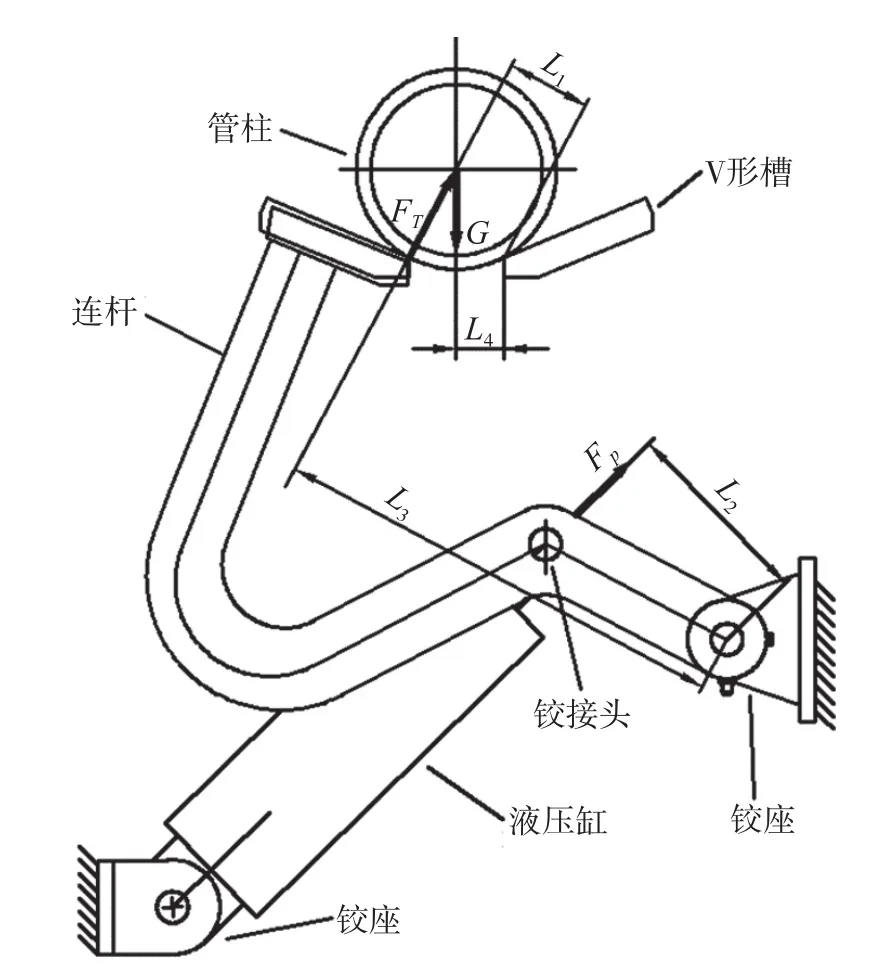

从工作原理上分析,踢出装置总成图如图2所示。管柱落于V形槽中,在两个踢出装置的液压缸的驱动下,连杆自左下方至右上方运动,踢出管柱,沿支撑面滚动至排管架。

图2 踢出装置总成图

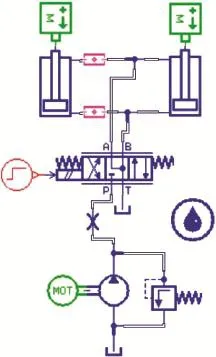

猫道机的踢出装置由两只液压缸驱动共同完成踢出动作。踢出装置部分的液压原理图如图3所示。

图3 踢出装置液压原理图

从原理上分析,踢出装置两液压缸之间相距4 800 mm,液压管路较长可能存在较大的压力损失,从而导致两只液压缸压力不同,使作用力大小不同。可以计算压力损失,并与负载所需的压力进行比较,从而评估压力损失的影响程度。

从工况上分析,理想的工况是两液压缸施加于管柱的作用力大小相等、方向一致且同时作用。这就要求:

(1)踢出时要求管柱的质心处于两液压缸的中点位置(如图4所示)。如不处于理想位置,则可能出现偏载。

图4 管柱理想工作位置

(2)踢出装置施加于管柱两点之间力的大小和方向相同。

(3)两个液压缸活塞杆以相同速度伸出。但实际中管柱的工作位置靠操作人员的目测观察判断,很难做到管柱质心处于两液压缸中点位置。踢出装置施加于管柱力的大小由液压缸内油压决定,力的方向由机构加工和装配精度决定。两个液压缸相同速度伸出则要求两个液压缸流量和流速相同,两个液压缸及管路规格相同时流量由三通分配而来,则流量相同。

进而分析出影响因素为:压力损失、管柱在踢出装置的位置,以及踢出装置两个液压缸内液压油的压力。

1.1 压力损失模型及计算

压力损失分为沿程压力损失和局部压力损失两类。对于绝大部分猫道机的踢出装置而言,其压力损失包括这两类压力损失,计算公式可表述为:

1.1.1 沿程压力损失

沿程压力损失[4]指液体在直管中流动时因液体具有的粘性而产生的压力损失,其计算公式为:

式中:ρ为液压油密度,kg/m3;ν为管内液压油的流速,m/s;λ为摩擦系数。

式中:q为油管流量,m3/s(1 m3/s=60×105L/min);d为油管内径,mm。

液压油在油管内流动的形式不同,其摩擦系数计算方式也不相同。其流动形式主要包括两种:当雷诺系数Re小于Recr时液压油的流动状态为层流,反之为紊流。层流与紊流其摩擦系数计算公式分别见式(4)和式(5)。

式中:雷诺系数Re可根据式(6)计算得到:

式中:r为液压油的运动粘度,m2/s。

1.1.2 局部压力损失模型

两个液压缸之间无液压元件,局部损失只需计算两缸之间的直角接头即可,根据式(7)计算局部压力损失:

式中:K为局部阻力系数。

第一次淬火时,淬火感应圈1的长直角边5到齿圈2的倒角端面6的落差为3.5mm,加热时间设定为5.8s,冷却时间设定为10s,冷却时间即喷水时间,也需要控制,时间短易出现屈氏体,甚至是喷水压力也应该有效控制,通常压力控制在0.3~0.45MPa,压力小易导致淬火件金相组织不均匀,易出现屈氏体,降低金相等级。

代入q=80 L/min,d=12 mm,ρ=900 kg/m3,γ=46cst=46×10-6m2/s,K=0.3计算得:ν=11.79 m/s,Re=3 075,λ=4.248×10-2,ΣΔp=1.14 MPa。

1.2 压力损失与负载所需压力的比较

对猫道机的踢出装置进行载荷分析,计算可得出液压缸的负载,即踢出管柱所需要的力。踢出装置的载荷分析如图5所示。

图5 踢出装置载荷示意图

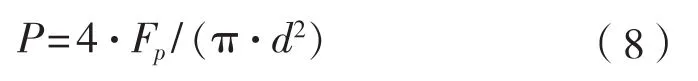

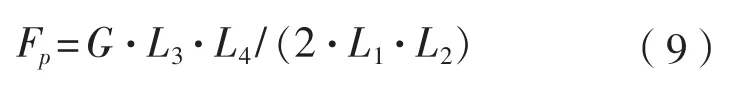

经分析,液压缸的压力为:

式中液压缸的负载Fp为:

式中:G为管柱的重力;L1~L4为力矩。

在压力损失一定的情况下,驱动负载所需的液压油压力越小则压力损失的影响越大。现按最不利的情况即最小负载进行分析、计算,猫道机适用的管柱中,取质量最小的钻杆计算。

猫道机设计适用钻柱的最小规格为钻杆为2-7/8 EU。查API 5DP钻杆规范,2-7/8 EU钻杆的计算质量为16.25 kg/m,最小长度取第二类最短长度8.84 m,则最小钻杆的质量为 143.65 kg。考虑到钻杆接头部分比钻杆直径大,因此增加5%的富裕量,则最短的2-7/8寸钻杆的质量m为150.8 kg,重力G=150.8×9.8 N=1 477.8 N。

代入式(8)、式(9),可求得Fp=1 648.5N。

液压缸规格YG63/35-60,在该负载下单只液压缸的压力为:

将数值代入式(10)求得p=0.53 MPa,则压力损失1.14 MPa比液压缸所需压力0.53 MPa还大。对常用的5EU钻杆,代入上式计算单只液压缸的压力为0.67 MPa。经分析计算,压力损失因素对踢出装置的不同步影响较大。

因此,两个液压缸的压力损失差可能是造成踢出装置不同步的主要因素。另外,据现场经验,偏载(管柱不处于理想工位导致两个液压缸载荷不同)也是造成踢出装置不同步的另一个重要原因。为消除这两个因素对踢出装置同步问题的影响,提出了以下解决方案。

2 改进方案

踢出装置对同步精度要求不是特别高,同时希望改造简单且成本低廉,因此不宜考虑同步马达、伺服阀等高成本方案,针对性提出以下三种解决方案。

(1)油路等长。在局部损失相同的情况下,两液压缸的压力损失差取决于沿程压力损失,而沿程压力损失在流速和管径不变的情况下,由管路长度决定。但不可消除偏载带来的影响。

(2)增大管径。由沿程损失计算公式可知,在管路长度l、流速ν不变的情况下,增大油管直接d的可降低压力损失差。根据《机械设计手册》要求,壁厚可减至1.6 mm,则管径增至14.8 mm。

d=14.8 mm代入公式计算,可得沿程损失为Δph=0.39 MPa,相比于原管径的压力损失减小63%,但不可消除偏载带来的影响。

(3)加装分流集流阀。分流集流阀可以使两个或两个以上的执行元件在承受不同载荷时仍能获得相等(或成一定比例)的流量,从而实现执行元件的同步运动,因此也称为同步阀。

为降低成本、提高效率,运用AMESim软件对以上方案进行了仿真分析。

3 AMESim仿真分析

3.1 仿真模型建立

AMESim为多学科领域复杂系统建模仿真平台,该平台可建立复杂的多学科领域的系统模型并在此基础上进行仿真计算和深入分析,也可以研究元件或系统的稳态和动态性能[5-8]。在不考虑其他外界因素影响影响的情况下,建立的原系统仿真分析模型,如图6所示。

图6 原系统仿真模型

AMESim仿真系统的基本参数见表2。负载用质量块等效,用影响最大的规格为2-7/8 EU最 短钻杆进行分析。为模拟偏载工况,将钻杆质量设置成两个质量块,其质量比用以反映偏载的程度[9-10]。

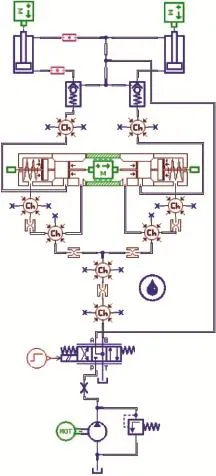

方案1、方案2模型与原系统模型相同,只需分别调整管路长度和直径的参数即可仿真。方案3需先建立分流阀模型,再构建整个系统模型(如图7所示)。

图7 方案3仿真模型

表2 仿真模型部分参数

3.2 仿真分析

3.2.1 原系统仿真分析

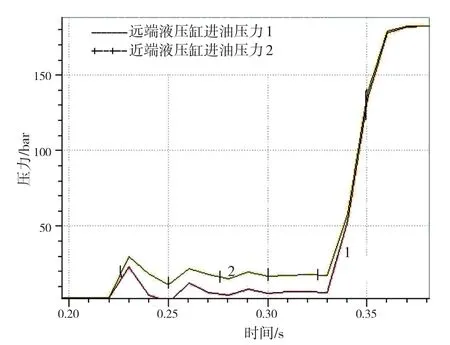

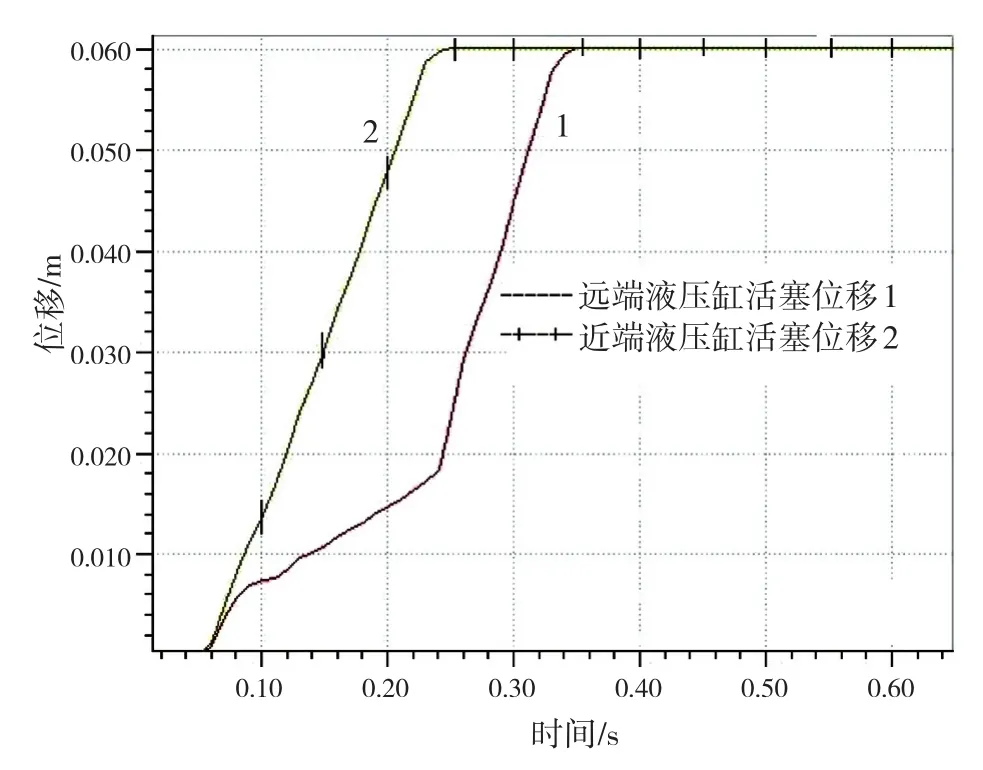

为分析、验证两个液压缸的压力损失差对踢出装置同步的影响,在进行原系统仿真时,将钻杆质量平均分配到两个液压缸上,即两个质量块的质量比为1∶1,其仿真结果如图8、图9所示(仿真模型左侧液压缸称之为远端液压缸,右侧液压缸称之为近端液压缸)。图中实线表示远端液压缸,点线表示近端液压缸。

图8 进油压力—时间关系曲线

图9 活塞位移-时间关系曲线

通过仿真分析得到的两液压缸压力损失差约为1.13 MPa,与数值计算得出的1.14 MPa基本吻合,而两个液压缸确实存在运动不同步的问题,表明两个液压缸压力差确实是造成不同步的原因之一。

3.2.2 优化方案仿真分析

管柱处于不同工位时仿真结果不同,故在进行三种优化方案仿真时,将两个质量块的比值与工位相对应,选取理想工位即质量比为1 ∶ 1、1 ∶ 1.5、1 ∶ 2这三种不同情况踢出装置的同步性能。

仿真结果表明:方案1及方案2在管柱处于理想工位时踢出装置同步性能良好,而管柱处在非理想工位(质量比为1 ∶ 1.5和1 ∶ 2)时,其同步性能较差。方案3不论管柱处在何种位置,两个液压缸的两个活塞的速度基本相等,表明该方案具有良好的同步性能,图10为质量比1 ∶ 2时两个液压缸位移-时间关系曲线。

图10 活塞位移-时间关系曲线

3.3 同步性能实验

依据仿真分析结果,按照方案3的技术方案对猫道机踢出装置的液压系统进行改装并完成实验,下页图11为现场实验照片,部分实验结果见下页表3。

实验结果表明:在猫道踢出装置的液压系统中加装分流阀后,能够保证两个液压缸的进油量相同,可有效避免压力损失、偏载造成的不同步问题。

图11 同步性能实验

表3 同步性能实验结果

4 结 论

(1)对于类似装置同步问题可从原理和工况两个方面寻找原因,并对影响因素进行计算和评估,然后对影响大的因素进行分析并提出改进方案,最后通过仿真和试验验证改进方案的效果。

(2)可通过数值计算和AMESim仿真分析影响因素的影响程度,两者可以相互印证结果的准确性。

(3)AMESim软件仿真结果与实际调试试验结果基本吻合,为猫道机及其他液压系统的性能分析、优化提供了一种更为直观且高效的方法。

(4)分流集流阀能很好的消除两个液压缸之间的压力损失差以及偏载对液压缸同步动作的影响。安装分流集流阀提升踢出装置同步性能的方法也进而可推广运用于其他液压动力回路系统中。

[ 1 ]姜开勋.斜直井钻机管子处理系统的设计与理论研究[D].大庆:东北石油大学,2012.

[ 2 ]赵淑兰,李文彪,聂永晋,等.动力猫道技术国内外现状和发展趋势[J].石油矿场机械,2010(2):13-15.

[ 3 ]寇红涛,崔建春,刘海伟,等.液压动力钻杆排放猫道设计与应用[J].石油机械,2008(9):29-35.

[ 4 ]袁子荣.液气压传动与控制[M].重庆:重庆大学出版社,2002:18-27

[ 5 ]苏东海,孙占文.AMEsim仿真技术在电液位置同步系统中的应用[J].液压气动与密封,2007(6):13-16.

[ 6 ]金胜秋,成凯,王鹏宇.基于AMESim的液压同步阀仿真分析及结构改进研究[J].液压与气动,2009(9):64-68.

[ 7 ]余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005(3):28-31.

[ 8 ]付永领,祈晓野.AMESim系统建模与仿真[M].北京:北京航空航天大学出版社,2006:32-48

[ 9 ]刘树祥,郭常宁,王振.锚链绞车油缸排链同步分析[J].船舶,2013(5):80-83.

[10]杨梦婕.钻井平台散装材料存储及输送系统设计[J].船舶,2013(4):23-26.

Discussion about synchronous issue of power catwalk's kick-out device

LI You-xing1,2DONG Zong-zheng3LIU Yong-sheng1,2FAN Chun-ming1,2

(1.National Oil and Gas Drilling Equipment Research Center, Chengdu 610052, China; 2.BaoJi Oilf eld Machinery Co.,Ltd., Baoji 721000, China; 3.Mechatronic Engineering College, Southwest Petroleum University, Chengdu 610500, China)

The reasons possibly cause the asynchrony of kick-out facility during the debugging trials are analyzed from the two aspects of the fundamentals and operation conditions.The mathematical pressure loss model is established and calculated to evaluate the effect of the influence factors by comparison.It analyzes and puts forward the three different solutions including the equal pipe length, the enlargement of pipe diameter and the installation of flow distributing and collecting valve.The synchronization of three different solutions are compared and analyzed by AMESim software and numerical calculation, and are verified by experiments.The results indicate that the installation of the distributing valve is one of the effective ways to solve the synchrony problem for the kick-out facility.AMESim is convenient and reliable for the performance analysis of the hydraulic system.

power catwalk; kick-out facility; synchronization; AMESim(advanced modeling environment for performing simulation of engineering systems)

TE951

A

1001-9855(2016)06-0087-07

国家高技术研究发展计划(863计划)“深水钻机与管柱自动化处理关键技术研究”(2012AA09A203)。

2016-07-29;

2016-09-09

李友兴(1985-),男,硕士,工程师,研究方向:石油钻采装备的设计研究。董宗正(1986-),男,硕士,助理实验师,研究方向:钻头及井下工具、计算机仿真CAD/CAE/CAM。刘永胜(1984-),男,硕士,工程师,研究方向:石油钻采装备的设计研究。樊春明(1976-),男,高级工程师,研究方向:石油钻采装备的设计研究。

10.19423/j.cnki.31-1561/u.2016.06.087