C型独立液货舱开孔处结构强度分析与研究

2017-01-10郑文青吕立伟周

郑文青吕立伟周 敏

(1.中国船舶及海洋工程设计研究院 上海200011;2.阿卡力思海事咨询(上海)有限公司 上海200122)

C型独立液货舱开孔处结构强度分析与研究

郑文青1吕立伟2周 敏1

(1.中国船舶及海洋工程设计研究院 上海200011;2.阿卡力思海事咨询(上海)有限公司 上海200122)

C型独立液货舱开孔区域的强度对整个液货舱围护系统的安全性至关重要。根据压力容器规范计算方法对罐体上气室处开孔及气室封头上的接管处开孔进行强度校核,并提出补强设计方案;通过有限元计算方法对补强方案进行验证与研究。结果表明,气室处开孔应力水平较高,通过设置复板及增加气室筒体板厚的方式能最有效改善该区域的强度。

液化气船;C型独立液货舱;气室开孔;开孔强度

引 言

C型独立液货舱是适用于中小型液化气运输船最常见的货物围护系统,其设计及建造需满足压力容器标准。与大型液化气船所采用的A型或B型独立液货舱相比,C型独立液货舱结构形式简单、建造成本较低、装载运输灵活方便,因而小型液化气船采用C型独立液货舱系统具有良好的经济性。

近年来随着国内液化气船市场的兴起,液货舱结构的独立自主设计能力显得尤为重要。 《国际散装运输液化气体船舶构造与设备规则》(IGC规则)[1]及船级社相应规范对C型液货舱罐体、加强环、制荡舱壁、开孔等的尺寸及强度均有明确的要求和计算方法。国内很多设计人员对C型独立液货舱结构设计进行大量研究[2],并得出一些有益的结论及设计方法[3-4],这对C型独立液货舱的自主设计具有重要意义。

C型独立液货舱罐体顶部的气室筒体处及气室封头顶部各接管处均有开孔。其破坏了压力容器原有的完整性,也削弱了罐体强度。鉴于C型液货舱需承受较大内压,因此,这些开孔处的结构强度需要通过相应的规范标准予以检验。《非直接火焊接压力容器规范PD5500》[5]、《固定式压力容器GB150》[6]等工业标准以及船级社压力容器规范[7]等,均对C型液货舱上的开孔强度提出了类似的校核方法及衡准。而这些工业标准及规范也对开孔的大小和有效面积提出了要求,若不满足则应予以补强,但均未强制要求进行直接强度计算验证。

为了对气室开孔以及气室封头的接管开孔强度进一步研究,本文首先根据船级社压力容器规范(CCS《钢质海船入级规范》第3分册)[7]对一小型LNG船C型独立液货舱的开孔处结构尺寸要求进行计算,并提出补强方案,然后利用有限元方法对补强方案进行详细分析与研究。

1 开孔处补强的规范计算方法

1.1 承受内压的筒体板最小厚度计算要求

根据钢制压力容器标准或船级社相关规范,承受内压的液罐筒体板最小厚度要求:

式中:P为设计压力,P=P0+Pgd,MPa;P0为设计蒸汽压力,MPa;Pgd为动压力,MPa;D0为筒体内径,mm;[σ]为许用应力,N/mm2;φ为筒体最小强度系数,取1。

1.2 承受内压的凸形封头板最小厚度计算要求

根据钢制压力容器标准或船级社相关规范,承受内压的液罐凸形封头板最小厚度要求:

式中:P为设计压力,P=P0+Pgd,MPa;P0为设计蒸汽压力,MPa;Pgd为动压力,MPa;D1为封头外径,mm;y为形状系数;[σ]为许用应力,N/mm2;φ为筒体最小强度系数,取1。

1.3 开孔处构件的补强要求

1.3.1 圆筒体上的开孔

根据CCS压力容器规范,位于圆筒体上的开孔强度按以下进行校核:

(1)开孔需补强的截面积

(2)有效补强面积应按下列各截面积之和进行核算,见图1以及式(4)至式(7)。若有效补强面积大于开孔需补强的面积,此补强即为有效。

图1 圆筒体上的开孔有效补强面积示意

① 筒体的富裕厚度×有效宽度

② 复板厚度×有效宽度

③ 接管或补强环的富裕厚度×有效高度

④ 接管或加强环在筒体内侧的截面积

图1以及式(3)至式(7)中:δ为筒体实际厚度,mm;δ0为按1.1节筒体强度系数φ=1时计算所得筒体厚度,mm;δ1为接管或加强环的实际厚度,mm;δ2为复板厚度,mm;δ3为按1.2节筒体强度系数φ=1时计算所得接管厚度,mm;d1为接管或加强环内径,mm;B为有效宽度,但不大于0.5d1,mm;h1为有效高度,mm;h2为凸出筒体内侧的有效高度,取实际凸出高度,但不大于h1,mm。

1.3.2 凸形封头上的开孔

根据CCS压力容器规范,位于凸形封头上的开孔强度按以下进行校核:

(1)开孔需补强的截面积

(2)有效补强面积应按下列各截面积之和进行核算,见图2以及式(9)至式(11)。若有效补强面积大于开孔需补强的面积,此补强即为有效。

图2 凸形封头上的开孔有效补强面积

① 复板厚度×有效宽度

② 接管或加强环的富裕厚度×有效高度

③ 接管或加强环凸出于封头内侧的截面积

图2以及式(8)至式(11)中:δ为封头实际厚度,mm;δ1为接管或加强环的实际厚度,mm;δ2为复板厚度,mm;δ3为按1.2节筒体强度系数φ=1时计算所得接管厚度,mm;d为凸形封头上实际开孔直径,mm;d1为接管或加强环内径,mm;B为有效宽度,但不大于0.5d,mm;h1为有效高度,mm;h2为有效高度,mm;R为封头球面部分的内半径,mm;D1为封头球面部分外径,mm。

2 开孔处强度的有限元计算方法

2.1 液货舱有限元模型

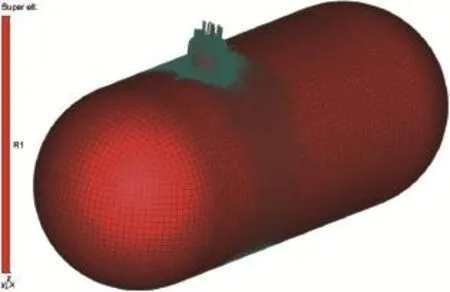

C型液货舱有限元模型包含完整的液货舱罐体、气室、接管及开孔。液货舱罐体、气室及接管壳体均采用板单元模拟;加强环腹板采用板单元,面板采用梁单元模拟;鞍座处层压木采用简化的弹簧单元模拟。

对于开孔区域复板的模拟参考CSR-H规范[8]中对纵骨穿越孔补板的模拟方法:用偏离壳体表面的板单元模拟复板,用一圈厚度两倍于壳体板的垂直于壳体表面的短板模拟焊脚,并将复板与壳体板连接。

液货舱开孔处及毗邻结构采用约50 mm×50 mm的细化单元模拟,以便较为准确地描述构造细节。远离开孔的区域采用200~500 mm尺寸的较粗网格。

2.2 计算工况

C型独立液货舱直接计算工况应满足IGC规则,并根据船级社规范具体要求进行考虑。为简化计算,本文仅对正浮静止工况进行分析。

2.3 强度衡准

根据IGC规则,不同的应力类型,许用应力如下:

式(12)及(13)中:σm为等效总体主膜应力,N/mm2;σL为等效局部主膜应力,N/mm2;f为许用应力,N/mm2。

IGC规则许用应力f计算见式(14)。

式中:Re为屈服强度,N/mm2;Rm为拉伸强度,N/mm2;A, B为系数,对于镍钢和碳锰钢,A=3、B =1.5。

3 开孔处强度的分析算例

3.1 开孔处补强的规范计算

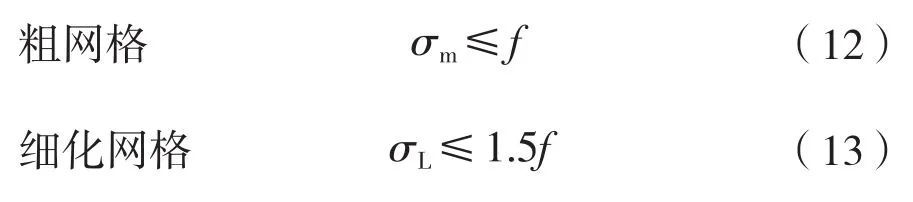

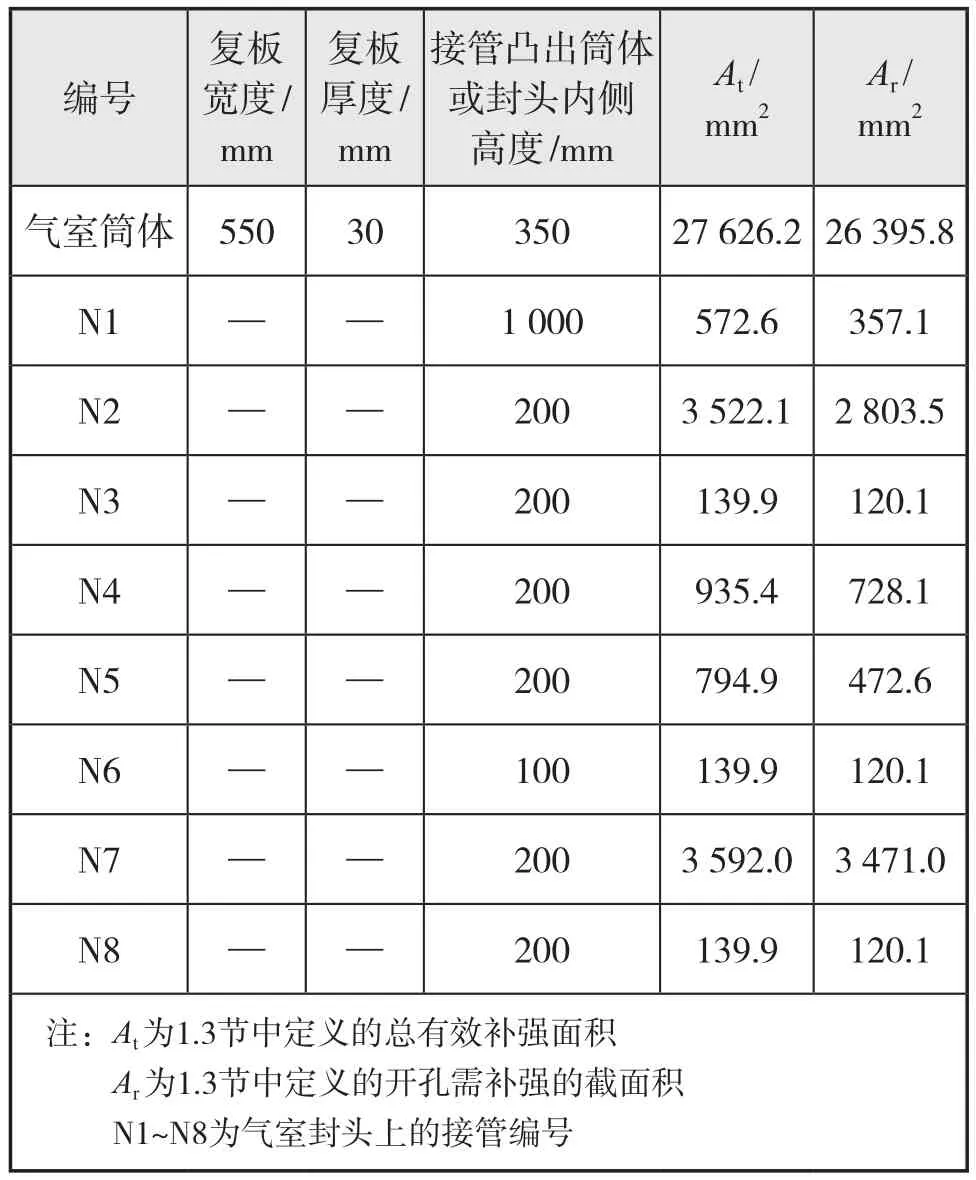

以某一C型独立液货舱LNG运输船为例,其罐体布置如图3所示。罐体主要设计参数见表1。

图3 C型独立液货舱罐体布置

表1 液货舱设计参数

图4 气室封头上接管布置

气室顶部接管布置如图4所示。根据1.1节及1.2节所述的规范计算方法,罐体、气室、接管等最小计算厚度及实取厚度如下页表2所示。本文所述的以开孔强度计算为目的的最小厚度要求仅指液货舱受内压情况下的最小计算要求。C型独立液货舱的壳体设计还应满足受外压下的稳定性、晃荡以及总体横向及纵向强度要求,本文不作赘述。

表2 液货舱板厚计算及设计mm

根据1.3节所述的规范计算方法,通过调整开孔所在筒体或封头的板厚、设置合适的复板补强、调整接管厚度及接管凸出筒体或封头内侧高度的方法可以有效提高接管开孔处结构的强度。补强方案及校核结果如表3所示。结果表明气室筒体处开孔在设置复板补强后能满足规范要求,而气室封头上的接管处开孔均无需额外补强即可满足规范要求。在实际设计过程中,补强方案还应满足布置及生产工艺的要求。此外,设计方案应留有合理的余量,以保证在考虑板材偏差、建造误差和实际焊接质量后,强度仍然满足使用要求。

3.2 开孔处强度的有限元分析

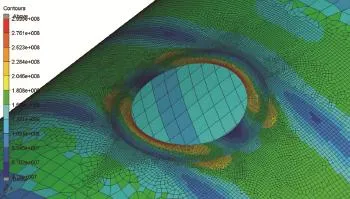

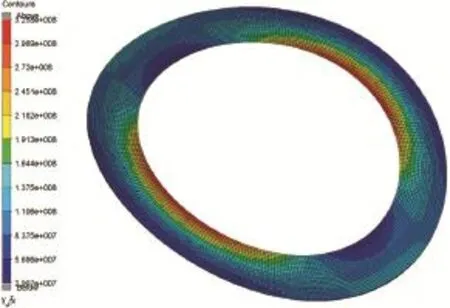

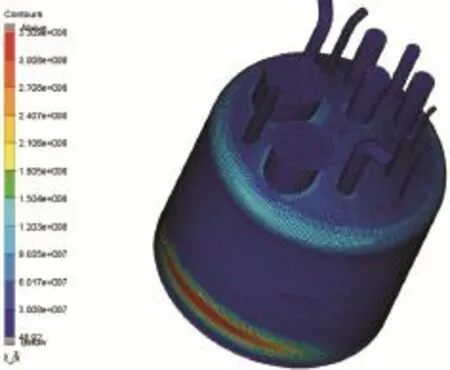

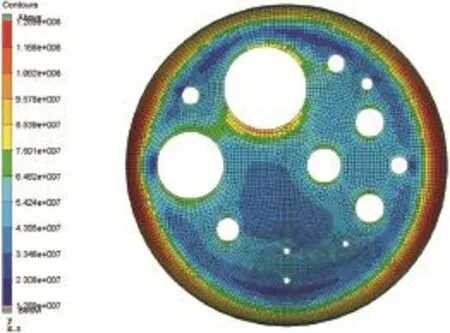

液货舱模型如图5所示,模型包含完整的液货舱罐体、气室及气室上的接管。气室区域为开孔的集中区域,采用细化的网格划分以准确模拟各构件的实际形状。液货舱模型计算结果(等效膜应力)如图6—图10所示。

表3 气室筒体处及接管处开孔补强及校核

图5 液货舱有限元模型

图6 气室区域等效膜应力/Pa

图7 气室开孔处等效膜应力/Pa

图8 气室开孔复板等效膜应力/Pa

图9 气室筒体处等效膜应力/Pa

图10 气室封头等效膜应力/Pa

有限元计算结果表明,位于气室开孔附近的液货舱筒体、复板及气室筒体上应力水平较高且部分构件高于计算衡准(气室筒体处开孔附近构件的应力值及许用衡准如表4所示),而气室顶部的接管处开孔应力水平较低且满足计算衡准。

表4 气室筒体处开孔附近结构应力及衡准MPa

气室封头上的接管开孔尽管十分密集,但其在不作额外补强的情况下既能满足规范计算要求,也能满足有限元计算要求;而气室筒体处开孔补强虽满足规范计算要求,但位于开孔附近的结构应力水平仍略高于有限元直接计算之衡准。因此在实际设计中,应对气室开孔处的补强构件给予充分关注。目前IGC规则及各船级社规范未对开孔处的直接强度计算作强制要求,但出于安全考虑,建议在满足规范计算要求的基础上作进一步有限元计算验证。

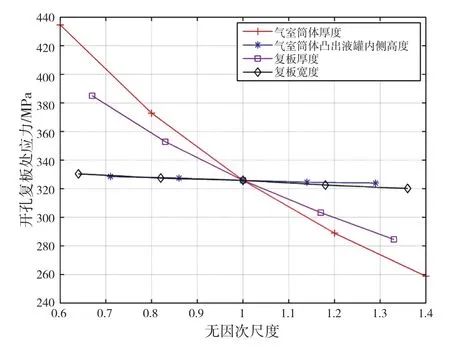

3.3 气室筒体处开孔补强的参数敏感度分析

为对开孔补强构件设计中各主要参数的实际效果作进一步研究,拟以气室筒体处开孔结构为分析对象,在原设计方案的基础上通过按比例调整各主要设计参数,考察应力结果的变化情况。考虑的各主要设计参数包括气室筒体厚度、气室筒体凸出液罐内侧的高度、复板厚度、复板宽度以及不设置复板等。在液罐筒体开孔处、气室筒体处及开孔复板处的等效膜应力变化趋势如下页图11—图13所示。

结果表明:所选取各结构设计参数对气室筒体处开孔附近结构的应力水平有不同敏感程度的影响。通过增加各构件参数的尺度均能改善应力水平,其中增加气室筒体厚度及复板厚度最为有效,而凸出液罐内侧高度及复板宽度的敏感度很低。因此建议在气室筒体处开孔补强方案的各构件设计中,在满足规范对各设计参数的最低要求的基础上,通过增加气室筒体厚度、设置开孔复板以及增加复板厚度,能最有效地改善开孔处的应力水平。

图11 各设计参数对于液罐筒体处应力的敏感度

图12 各设计参数对于气室筒体处应力的敏感度

图13 各设计参数对于开孔复板处应力的敏感度

4 结 论

本文对C型液货舱开孔处结构强度进行了基于规范计算方法的设计及校核,并通过有限元直接计算方法予以验证及研究,得到如下结论:

(1)规范计算方法能够快速并有效地为开孔处的结构补强设计提供基础和依据;

(2)气室封头接管处开孔等较小开孔,在满足规范计算要求的情况下,容易满足有限元直接计算要求;

(3)气室筒体处开孔等较大开孔及其补强构件,在满足规范计算要求的情况下,有必要进行有限元直接计算以作进一步验证;

(4)在影响开孔处结构强度的诸多因素中,筒体或接管自身厚度及开孔复板厚度能最有效地改善该区域的应力水平。

[1]IMO.International Code for the Construction and Equipment of Ships Carrying Liquefied Gases in Bulk(IGC code)[S].2014.

[2]裴轶群,陆晟,刘文华.小型LNG船C型独立液舱结构设计与研究[J].船舶设计通讯,2012(2):28-34.

[3]吕立伟,忻迪,郑文青.小型液化气船C型独立液舱内鞍座处加强环设计研究[J].船舶,2014(2):44-48.

[4]顾俊,王凡超,刘奕谦.6 500 m3液化气运输船鞍座结构强度分析[J].船舶,2015(4):77-83.

[5]BSI.Specification for Unfired Fusion Welded Pressure Vessels [S].2009.

[6]中华人民共和国国家质量监督检验检疫总局.GB150.1~150.4-2010 固定式压力容器[S].北京: 中国标准出版社, 2010.

[7]中国船级社.钢质海船入级规范[M].北京: 人民交通出版社, 2012.

[8]IACS.Common Structural Rules for Bulk Carriers and Oil Tankers[S].2014.

Strength analysis and research of openings of C type independent liquid cargo tank

ZHENG Wen-qing1LÜ Li-wei2ZHOU Min1

(1.Marine Design & Research Institute of China, Shanghai 200011, China; 2.Aqualis Offshore Marine Consulting (Shanghai) Co., Ltd., Shanghai 200122, China)

The strength of the openings of the C type independent liquid cargo tank is crucial to the safety of the entire liquid cargo tank containment.The strength of the openings on the tank dome and the openings of the nozzles in dome head were verified by the calculation method according to the rules of pressure vessels.It then proposes the reinforcement design scheme, which is validated and analyzed by the finite element calculation method.The results show that the stress around dome opening is high, and the strength of this area can be improved most efficiently by means of pad and thicker dome cylindrical shell.

liquefied gas carrier; C type independent liquid cargo tank; dome opening; strength of opening

U661.43

A

1001-9855(2016)06-0028-07

2016-07-06;

2016-08-01

郑文青(1986-),男,硕士,工程师,研究方向:船舶结构设计。吕立伟(1982-),男,硕士,高级工程师,研究方向:船舶结构设计。周 敏(1987-),男,在读硕士,助理工程师,研究方向:船舶结构设计。

10.19423/j.cnki.31-1561/u.2016.06.028