高效防水增效剂的中试生产

2017-01-09乐翔宋金星蔡继权施洪坤杨欣张小伟

乐翔,宋金星,蔡继权,施洪坤,杨欣,张小伟

高效防水增效剂的中试生产

乐翔,宋金星,蔡继权,施洪坤,杨欣,张小伟

(浙江传化股份有限公司,浙江杭州311215)

含氟整理剂具有低浓度、高效果的特点,整理后的织物可保持优良的手感,优异的透气性和透湿性。但含氟整理剂价格高昂,存在整理织物防水防油持续性较差,织物上的整理剂吸附不均匀、耐水洗性和耐水压差等缺点。同时,由于其难以降解,日益关注的“全氟辛酸铵(PFOA)”和“全氟辛烷磺酰基化合物(PFOS)”等环保问题也迫切要求在保证应用效果的前提下降低氟系防水剂B的使用量。从环保和成本2方面考虑,开发能与氟系防水剂B产生协同效应的防水增效剂,甚至是无氟防水剂的开发,应成为关注的热点。

本项目采用互穿聚合物网络乳液聚合,选用聚丙烯酸酯树脂(PA)对水性聚氨酯(PU)进行改性,制备出聚氨酯-丙烯酸酯(PUA)乳液,有机地综合了PU与PA的各自优点,可显著提高水性聚氨酯的耐水、耐溶剂、耐候等性能,并加入自制水溶性封闭异氰酸酯交联剂,可提高聚合物耐水压和耐水洗牢度,和氟系防水剂B复配后起到降本增效的作用,符合纺织助剂市场的发展趋势,具有一定的市场适合性与技术前瞻性。

1 实验部分

1.1实验原料

异佛尔酮二异氰酸酯(IPDI)、甲苯二异氰酸酯(TDI)、特种聚酯、N-甲基二乙醇胺(MDEA)、二羟甲基丙酸(DMPA)、N-甲基吡咯烷酮、丁酮肟、甲基丙烯酸羟丙酯、丙烯酸十二酯、苯乙烯、丙烯酸丁酯、丙烯酸异辛酯、丁酮、冰醋酸、三乙胺、AEO9、司盘80和平平加O,均为工业级原料;Gemini型表面活性剂A、过硫酸铵(APS)、过硫酸钾(KPS)和偶氮二异丁腈(AIBN),均为化学纯试剂;去离子水,自制。

1.2 PUA复合乳液的制备

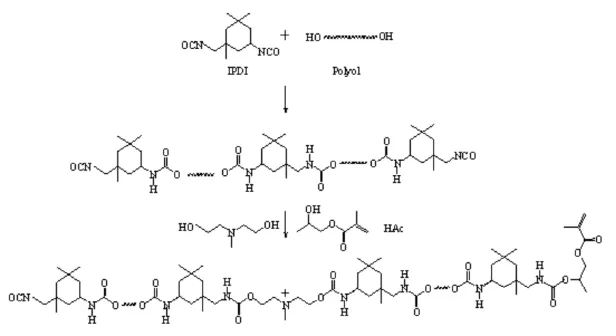

1.2.1 阳离子型PU种子乳液的合成

在装有电动搅拌机、温度计、冷凝器的四口烧瓶中加入120 g特种聚酯,在120℃高温、抽真空条件下脱水,接着降低温度到70~80℃,慢慢加入111 g异佛尔酮二异氰酸酯,于温度85~90℃反应1 h;然后降低温度至50~55℃,缓慢滴加20 g丁酮和12 g N-甲基二乙醇胺的混合物,1 h滴完;再升温到65℃,保温2 h,得到端NCO的预聚体,如体系黏度过大或升温速度过快,可适量加入20~60 g丁酮进行稀释降温;将溶解于20 g丁酮中的12 g甲基丙烯酸羟丙酯慢慢加入到端NCO的预聚体中,于温度60℃反应1.5 h后,降低温度至35~45℃,加入6 g冰醋酸季铵化,然后缓慢加入750 g去离子水进行乳化,最后将其中的丁酮抽出,得到化学键结合的自乳化PU种子乳液。反应式见图1。

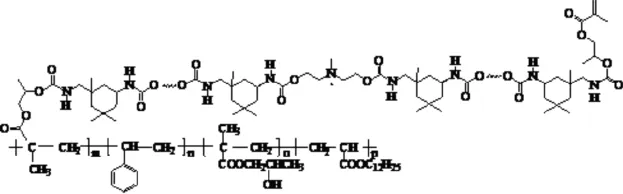

1.2.2PUA乳液的合成

将上述PU种子乳液的用量视为100份(质量份,下同),以此为基准,在此PU种子乳液中加入4份的丙烯酸十二酯和6份的苯乙烯,并适量添加1份的平平加O,进行预乳化得到稳定的预乳液,升温至70℃加入0.5份的AIBN引发聚合,保温2~3 h,最终制得稳定的阳离子-非离子型互穿聚合物网络PUA乳液。其中一个主要结构式见图2。

1.2.3 水性封闭异氰酸酯交联剂的合成

将4.5 g DMPA完全溶解在9.5 g N-甲基吡咯烷酮中,将其滴入24 g TDI中反应,加入18 g封闭剂丁酮肟与19 g丁酮的混合液,得到预聚物;再加入3.2 g三乙胺与155 g去离子水进行乳化中和,之后减压蒸馏除去丁酮,得到水性封闭异氰酸酯交联剂,反应式见图3。

图1 合成自乳化阳离子型聚氨酯预聚体的反应式

图2 PUA结构式之一

1.2.4 高效防水增效剂的制备

将上述水性封闭异氰酸酯交联剂加入PUA乳液中,并加入Gemini型表面活性剂A进行高速乳化,使之成为稳定、均一的乳液。

1.3高效防水增效剂与氟系防水剂B的复配性能研究

将制备好的高效防水增效剂乳液、氟系防水剂B和去离子水按一定比例配置好(本文中复配乳液的质量浓度分别为6、9和12 g/L,复配乳液指本项目制成的高效防水增效剂与传统氟系防水剂B按照一定比例复配而成的乳液),接着拿裁剪成一定规格、一定数量的干布一浸一轧,高温烘干定型后,适当回潮,然后对布样进行防水评价。

1.4测试与表征

1.4.1 固含量的测定

取待测乳液1 g放在一块已知质量的表面皿上,然后放入温度为130℃的恒温鼓风烘箱内3 h,取出,冷却,称重。每个样品测试3次取平均值以减少误差。固含量计算公式如下:

固含量=(烘干后表面皿的质量-表面皿的质量)÷1×100%

1.4.2 稳定性的测定

待乳液聚合结束后,用180目尼龙过滤网过滤,将过滤所留凝聚物以及四口烧瓶中与搅拌杆上刮下的凝胶用蒸馏水仔细洗涤后,烘干至恒重(M1),聚合单体和乳化剂的总质量为M2,则凝胶率G=M1÷M2×100%

1.4.3 防水初期性能的测定

根据表面抗湿性测定方法(AATCC 22—2010),在规定条件程序下,将水喷在一块绷紧的试样上,使其表面形成一润湿图案,其大小与织物的拒水性能有关,将其与标准图案作对比,得到其防水初期性能得分,分值越高,则其防水初期性能越好。

1.4.4 粒径的测定

采用Malvem Nano ZS90型激光散射粒径仪测定乳液的粒径,温度20℃。

1.4.5 耐水洗牢度的测定

根据表面抗湿性测定(AATCC 22—2010)、家庭水洗尺寸稳定性(AATCC 135—2012)测试涤纶面料水洗10次后的防水初期性能保留率。

1.4.6 耐水压的测定

根据抗渗水性测定——静水压试验(ISO 811—1981)测试样品的抗渗水性。

2 结果与讨论

2.1PA单体种类的影响

单体种类对产品防水初期性能的影响见表1。

表1 不同PA单体对防水初期性能的影响

从表1可知,碳链越长的单体或含有苯环的单体防水性能较好。随着碳链的增加,乳化难度增加,导致粒径较大。

丙烯酸酯树脂的性能受其主要单体丙烯酸烷基酯中烷基碳原子数目的影响。如以丙烯酸丁酯为基础的聚合物,因烷基碳原子数目的增多,对酯基极性基的屏蔽效应增大,因此使耐水性有所改善;同时,由于屏蔽效应减弱了聚合物分子间力,增大了内部塑性,从而使脆性温度降低,耐寒性较好。本实验加入的丙烯酸酯单体和苯乙烯本身较拒水,且成膜后硬度大,有效提高了产品的耐水压;而丙烯酸十二酯分子链较长,比丙烯酸乙酯、丙烯酸丁酯等短碳链单体的疏水性大大提高,且丙烯酸十二酯较长的碳链与防水剂中的长碳链物质也能产生一定的缔合作用,对提高防水效果起到了一定的促进作用。

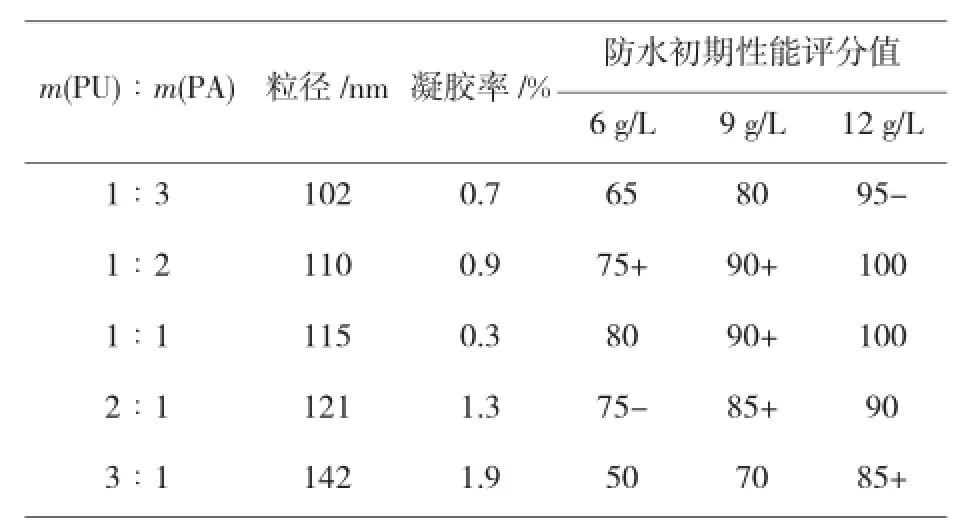

2.2PU/PA质量比的影响

PU/PA质量比对乳液性能的影响见表2。

表2PU/PA质量比对乳液性能的影响

从表2可知,随着PA在总乳液中比例的减少,粒径逐渐增加,乳液稳定性和防水效果则是先变好后变差,这说明PU/PA有一个最佳的比例,且PU/PA=1∶1时最好。

互穿网络结构由于PU大分子链之间交联以及与丙烯酸酯之间互穿结构的存在,使得乳液涂膜在耐水性、耐溶剂性、耐候性、粘接性能方面与其他类型的PU/PA复合乳液相比均表现出较好的性能,另外也具备快的成膜速度和较低的最低成膜温度。不同PU/PA结构的聚氨酯-丙烯酸酯复合乳液的乳胶粒粒径会随着PU/PA之间比例的增加而增大,而且这种增大的趋势在比例很小或很大的情况下都不是很明显,而在中间阶段比较显著;当丙烯酸酯含量较小的时候,由于比较容易渗透、溶胀到PU乳胶粒中,所以可以形成较明显的核壳结构,粒径分布范围窄;当核的比率增加到一定程度时,由于核体积增大的同时溶胀排斥性的增加,使得核的成形难以控制,同时粒径分布也变得较宽。另外,随着PU/PA值的增大,整个乳胶粒体积增加,使得其表面的阴离子(—COO—)密度相对下降,乳液稳定性下降,容易发生聚集沉降,同时涂膜的强度、弹性下降。

2.3乳化剂种类和用量的影响

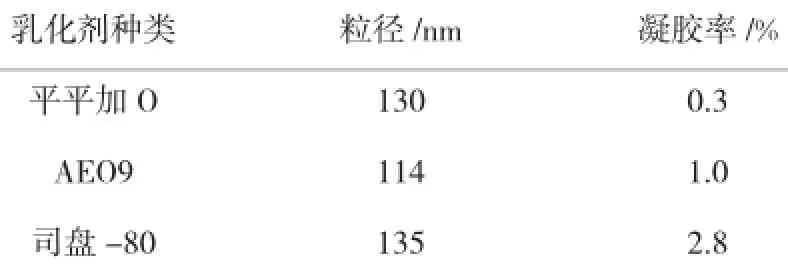

乳化剂种类对乳液稳定性的影响见表3。

表3 乳化剂种类对乳液稳定性的影响

从表3可知,使用平平加O对该产品的乳化效果较好,凝胶率最低,沉淀最少,乳液最稳定。

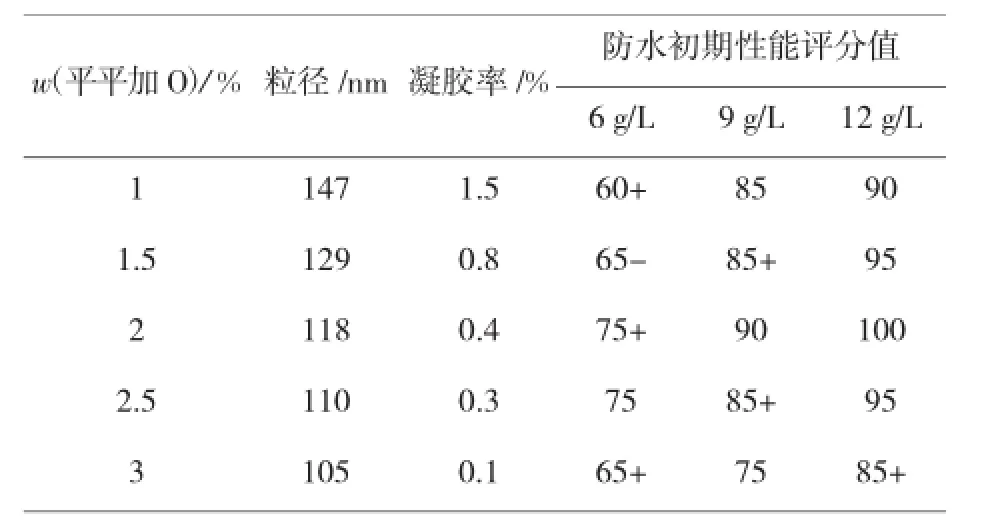

乳化剂用量对乳液性能的影响见表4。

表4 乳化剂用量对乳液性能的影响

从表4可知,随着乳化剂用量的增加,粒径呈减小趋势。当乳化剂用量较少时,乳液稳定性较差;而当乳化剂用量过量时,会对防水性能造成影响,故当乳化剂用量达到2%时为最佳。

乳液聚合体系中,乳化剂虽然不直接参加化学反应,但它是最重要的组分之一。乳化剂的种类和用量将直接影响聚合反应的稳定性、引发速率和链增长速率,进而影响聚合物的相对分子质量及其分布、乳胶粒的尺寸和尺寸分布等,最终影响聚合物的性能。提高乳化剂用量,反应稳定性提高,黏度增大,乳胶粒子半径减小。但如果乳化剂加得太多,则会产生新的胶束,并生成新的乳胶粒,使乳胶粒粒径分布过宽,同时还会增大乳胶膜的吸水率,使胶膜的耐水性降低,所以乳化剂用量也不宜过多。

2.4引发剂种类和用量的影响

制备PUA型复合乳液遇到的最大的问题是丙烯酸酯或苯乙烯等不饱和油溶性单体不能完全在PU种子乳胶粒中引发聚合,其中部分是在水相中均聚或是在PU种子乳胶粒表面聚合,造成胶粒之间的交联从而引发凝胶。针对这一问题,研究了不同引发剂对聚合物稳定性的影响,结果如表5所示。

表5 引发剂种类对乳液稳定性的影响

由表5可知,采用油溶性引发剂AIBN比过硫酸盐类水性引发剂效果要好,因为油溶性引发剂只在种子乳胶粒中才引发聚合。其中PU种子乳液性能在很大程度上也影响着此类乳液及其涂膜的性质。在此基础上研究了AIBN用量对防水初期性能的影响,结果如表6所示。

表6引发剂用量对防水初期性能的影响

从表6可知,随着引发剂用量的增加,乳液粒径逐渐减少,当达到一定量时,粒径趋于平衡,且当引发剂用量为0.75%时,性能最好。

2.5封闭异氰酸酯交联剂用量的影响

表7给出了封闭异氰酸酯交联剂用量对产品性能的影响。

从表7可知,随着封端异氰酸酯交联剂的加入,产品在静水压上有明显的提升,且当封端异氰酸酯交联剂用量达到10%时,静水压较好,防水性能和耐水洗牢度达到最佳。

含有封闭剂的异氰酸酯可以作为提高涂层胶与织物间结合牢度的交联剂,在常温下—NCO基团处于封闭状态,对活泼H失活,高温焙烘下,封闭异氰酸酯发生解封反应,释放出的—NCO基团分别与织物、涂层胶中的活泼H反应,形成化学键,从而起到提高结合牢度,达到织物耐水压的目的。

表7 封闭异氰酸酯交联剂用量对产品性能的影响

3 中试实验操作规程

3.1 生产基本过程

首先合成阳离子型PU种子乳液,接着合成互穿聚合物网络PUA乳液,然后合成水溶性封闭异氰酸酯交联剂,最终将互穿聚合物网络PUA乳液和水溶性封闭异氰酸酯交联剂混合,得到高效防水增效剂成品。

3.2 工艺流程

3.2.1 阳离子型PU种子乳液的生产工艺流程

(1)将特种聚酯加入高位釜中,在温度120℃、抽真空的条件下除水;

(2)降温到70℃,加入异佛尔酮二异氰酸酯,于温度85~88℃反应2 h;

(3)降温至50℃,滴加丁酮和N-甲基二乙醇胺的混合物;

(4)升温到65℃,保温1 h,得到端NCO的预聚体;

(5)将溶解于丁酮中的丙烯酸羟丙酯加入到端NCO的预聚体中,温度60℃反应1 h;

(6)降温至40℃,加入冰醋酸,搅拌0.5 h;

(7)缓慢加入去离子水,高速搅拌0.5 h;

(8)将上述乳液转移至蒸馏釜中,关闭所有阀门,抽真空,升温,将其中的丁酮抽出;

(9)降温至35℃以下,取样分析待指标检测合格后待用。

3.2.2 互穿聚合物网络PUA乳液的生产工艺流程

(1)在洁净搪瓷搅拌反应釜中,加入定量的去离子水、AEO9、丙烯酸十二酯、苯乙烯和PU种子乳液,并开启搅拌;

(2)升温至40℃,高速搅拌30~40 min,得到稳定的预乳液;

(3)加入偶氮二异丁腈,低速搅拌;

(4)抽真空,充氮气,升温至75℃(如温度上升较快,则随时准备开启小冰水进行冷却),保温3 h;

(5)降温至35℃以下,取样分析待指标检测合格后待用。

3.2.3 水溶性封闭异氰酸酯交联剂的生产工艺流程

(1)将二羟甲基丙酸完全溶解在N-甲基吡咯烷酮中备用;

(2)在反应釜中加入甲苯二异氰酸酯,开动搅拌,将配制好的二羟甲基丙酸溶液慢慢加入反应釜中,在温度70℃下反应至NCO含量至理论值(用二正丁胺滴定法对其进行检测);

(3)降温至40℃,将丁酮肟与丁酮的混合液加入反应釜中,在温度60℃反应至NCO含量至理论值(用二正丁胺滴定法对其进行检测),得到预聚物;

(4)在乳化釜中加入三乙胺与去离子水,开启搅拌;

(5)将前3步生成的预聚物加入乳化釜中,立即在高速搅拌下进行乳化中和5~10 min;

(6)乳化中和之后减压蒸馏除去丁酮,得到水溶性封闭异氰酸酯交联剂。

3.2.4 高效防水增效剂的生产工艺流程

(1)将互穿聚合物网络PUA乳液和水溶性封闭异氰酸酯交联剂加入反应釜中,开启搅拌;

(2)加入Gemini型表面活性剂,加热至40℃,搅拌30min;

(3)200目滤布过滤后包装,即得成品。3.3中试产品质量指标与实测指标对比

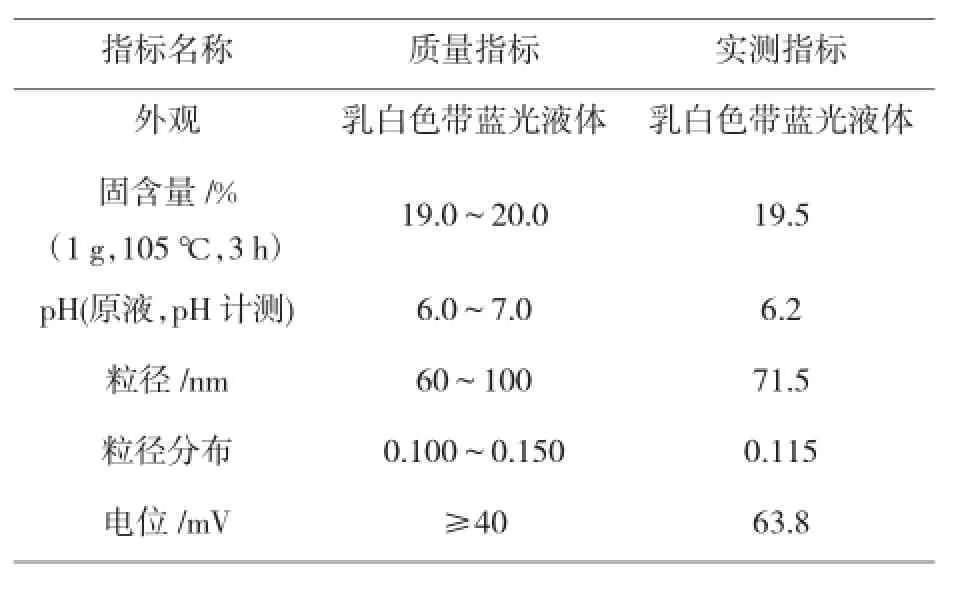

表8给出了高效防水增效剂质量指标与实测指标的对比结果。

表8 高效防水增效剂中试产品质量指标与实测指标的对比结果

3.4安全生产操作

在生产中存在着较高温度和热辐射,应采取必要的防暑降温措施。某些原料属于易燃、有刺激性物质,生产设备大部分是电动的,易造成烫伤、机械伤害等事故。所以,凡参加操作的人员,均应熟悉聚氨酯/丙烯酸酯聚合和蒸馏的岗位安全操作法和“化学工业环境保护管理暂行条例”的有关章节规定,防止人身及设备事故,保证安全生产。操作人员应坚守岗位,必须按岗位操作法和安全技术规定操作,当班工作中应正确安全使用设备、管道和仪表,并且还要注意以下各项:

(1)原料应符合生产工艺规定要求,投料计量要准确。

(2)设备运转时不得触动、擦洗和修理。

(3)操作人员应持证上岗,按岗位要求穿戴劳保用品,防止人身事故的发生。

(4)开车时,要注意搅拌转动方向,发现倒转,应立即停车汇报。

(5)岗位上的电气仪表不得随意乱动,须认真爱护。

(6)在整个生产系统中,按规定全为禁火区。需动火时,按规定办理有关动火手续。

(7)在投放腐蚀性较强的危险原料时,要小心谨慎,轻拿轻放,防止发生灼伤事故。操作时,应避免吸入物料蒸气,操作完要仔细洗手、洗脸。

(8)当发生物料灼伤事故时,应迅速撤离现场,用大量清水冲洗并送医院急诊。

(9)万一发生触电时应立即切断电源,必要时进行人工呼吸,并送医院抢救。

3.5三废处理情况

生产过程中溶剂经过蒸馏后循环利用,尾气经过尾气吸收塔处理,基本无“三废”污染,少量的洗釜废水经过分离后分为无毒废水(约25 kg废水/t)和少量废固(主要为聚氨酯聚合物,约0.1 kg废固/t),进公司污水处理设备处理,达到“三废”排放标准后统一排放至规定的市政污水处理管网。

4 小结

(1)选择异佛尔酮二异氰酸酯(IPDI)、N-甲基二乙醇胺(MDEA)、特种聚酯多元醇等单体,合成指定结构与分子量的自乳化阳离子型聚氨酯水分散体,再加入一定量丙烯酸酯单体、非离子乳化剂、引发剂等制得较稳定的阳离子型聚氨酯-丙烯酸酯(PUA)乳液;以二羟甲基丙酸(DMPA)、N-甲基吡咯烷酮、甲苯二异氰酸酯(TDI)、丁酮肟等单体制得阴离子型水性封闭异氰酸酯交联剂;最后用Gemini型表面活性剂将上述PUA乳液与异氰酸酯交联剂融合在一起,形成稳定均一的PUA复合乳液。该PUA复合乳液和传统氟系防水剂B复配后制得本项目产品。

(2)当PA单体选择丙烯酸十二酯和苯乙烯组合,m(PU)∶m(PA)=1∶1,平平加O的用量为2%,AIBN的用量为0.75%时,乳液的稳定性较好,且与氟系防水剂B复配后测得的防水初期性能较好。

(3)当封闭异氰酸酯用量为10%时,在不影响氟系防水剂B性能的同时可以有效地提高原有产品的耐水压及耐水洗牢度。

(4)制备的高效防水增效剂与传统氟系防水剂B复配提高了聚合物的耐水压和耐水洗牢度,降本增效,降低了产品中的氟元素含量,更符合国际上防水剂少氟无氟的安全环保要求。

10.13752/j.issn.1007-2217.2016.04.009

2016-10-10