丁酮-水非均相间歇共沸精馏研究

2020-06-30李芳盛王许云齐云国

李芳盛,王许云,齐云国

(1.青岛科技大学,山东 高密261500;2.潍坊职业学院,山东 潍坊 262737)

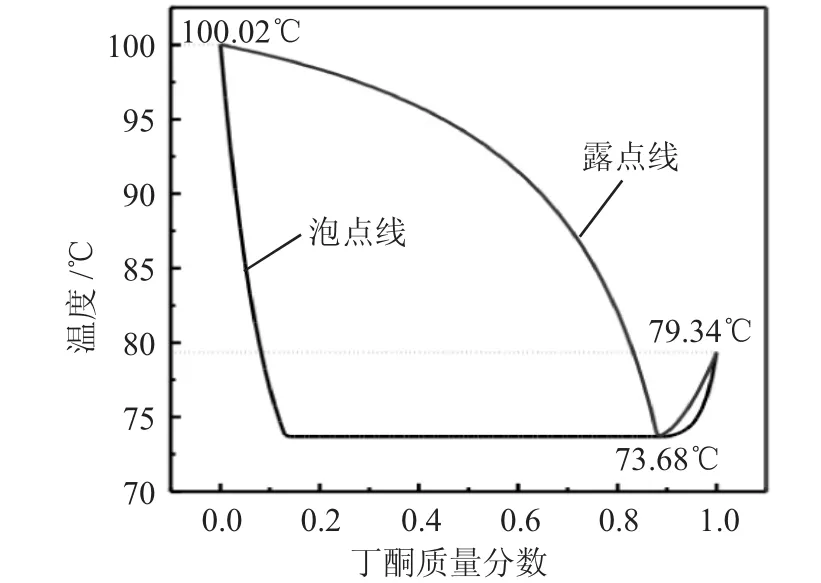

丁酮,作为精细化工领域经常使用的溶剂,常用作各种高分子化合物如:硝化纤维素、醋酸纤维素、乙烯树脂、丙烯酸树脂、醇酸树脂、酚醛树脂和涂料、染料、粘结剂、油墨等的溶剂[1],还可以作为高分子化合物溶液聚合的溶剂。丁酮经使用后必须进行精制回收,其杂质主要是水,以及少量的一些其他化合物。在常压下,丁酮与水混合物的气液组成与温度的关系t-x-y图,如图1所示。在其蒸馏过程中会形成共沸物,因此,难以使用普通精馏的方法获得高纯度丁酮,限制其在生产过程中的循环使用。为此,不少学者提出了多种精制方法,例如:林军等[2],邱学青等[3]采取液液萃取的方法分离丁酮与水,前者萃取剂使用丙三醇[4],后者使用盐类物质,经多级萃取后将萃余液用精致塔蒸馏后得到精制丁酮,但萃取剂需经减压蒸馏再生。陈小平等[5],林军等[6]采用萃取精馏技术,前者采用复合盐类萃取剂,后者采用复合溶碱萃取剂,在萃取精馏塔塔顶即可得到高于99.5wt%的精制丁酮,同样地,萃取剂需要进行精馏回收。另外,膜渗透蒸发技术[7-9]也被应用于丁酮与水共沸混合物的分离。但是这些分离丁酮-水共沸物的技术都只适合规模化连续生产的场合,而对于规模较小“定制”式分批次生产的间歇釜式生产工艺并不适用。本文首次提出了非均相间歇共沸精馏的方法[10-12]来分离丁酮-水共沸混合物,最终获得含量高于99.7wt%精制丁酮,使用后的共沸剂因只含有丁酮,而不需要经过再次精馏分离即可循环使用,不但设备投资小、占地面积小,而且操作灵活性、通用性强,特别适合进料组成经常变化的场合。

图1 常压下丁酮与水混合物气液组成与温度的关系曲线Fig.1 Temperature versus gas-liquid composition of 2-butanone-water mixture curve at atmospheric pressure

1 丁酮-水-环己烷三元系统分析

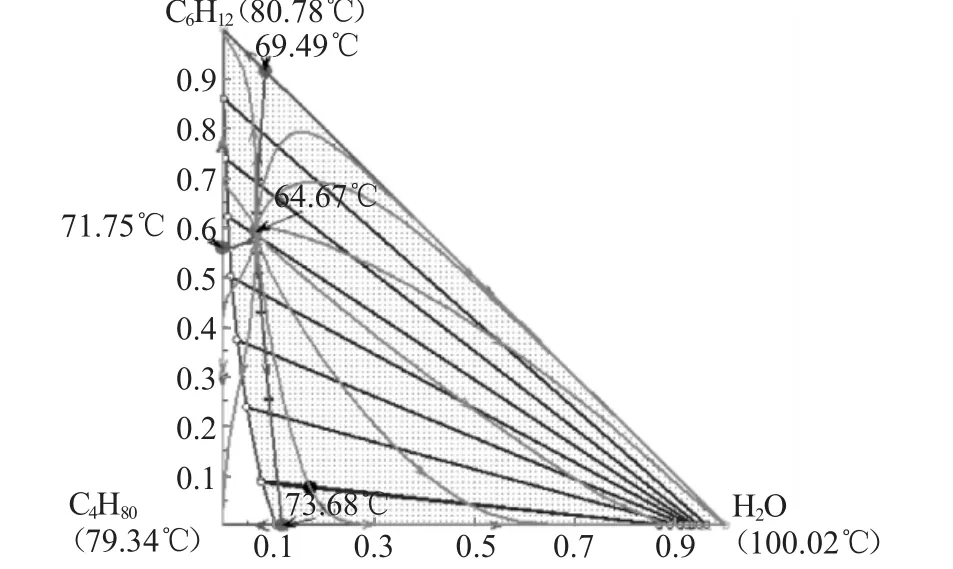

共沸剂的选择原则主要有[13]:(1)与原料液中的一个或两个组分形成二元或三元最低共沸物,而且希望此共沸物比原料液各组分的沸点或原来共沸物沸点低10℃以上。新共沸物最好是非均相;(2)在所形成的新共沸物中,共沸剂的比例越少越好,且应具有较小的汽化潜热,易于回收利用;(3)共沸剂应来源广、无毒、热稳定性好以及腐蚀性小等。综合以上因素,本文选择环己烷为共沸剂,丁酮-水-环己烷体系在常压下的共沸物组成见表1,VLL(Vapor-Liquid-Liquid)平衡相图见图2。

表1 常压下丁酮-水-环己烷共沸物组成(质量分数,下同)Tab.1 Azeotropic composition of 2-butanone-watercyclohexane ternary system at atmospheric pressure(mass basis,same below)

图2 丁酮-水-环己烷体系在常压下的VLL平衡相图Fig.2 Vapor-liquid-liquid equilibrium phase diagram of 2-butanone-water-cyclohexane ternary system at atmospheric pressure

由图2可见,三角相图中的3个顶点分别代表环己烷(沸点 80.78℃),丁酮(沸点 79.34℃),水(沸点100.02℃);环己烷与水形成共沸物,共沸温度69.49℃,环己烷与丁酮形成共沸物,共沸温度71.75℃,丁酮与水形成共沸物,共沸温度73.68℃,丁酮-水-环己烷形成最低三元共沸物,共沸温度64.67℃。剩余曲线[14]从三元共沸点出发(剩余曲线起点,不稳定点),分别终止于环乙烷-水共沸点(鞍点,下同),环己烷-丁酮共沸点,丁酮-水共沸点或3个纯组分点(稳定点),终止于鞍点的3条剩余曲线称为蒸馏边界线,将所有剩余曲线分成3部分。一般情况下,剩余曲线不能穿越蒸馏边界,因此,对于含81.17wt%丁酮、18.83wt%水的原料液,如果采用简单蒸馏的方法,很难使剩余曲线的终点指向丁酮。本文采用非均相间歇共沸精馏的方法来精制丁酮,首先塔顶富共沸剂相全回流脱水,然后脱共沸剂环己烷,最终塔釜得到精制丁酮。

2 共沸剂环己烷加入量的分析

对于1000kg含81.17wt%丁酮、18.83wt%水的原料液,环己烷的加入量对其第一步共沸脱水所需的时间影响见图3。

图3 环己烷加入量对原料液脱水时间的影响Fig.3 Dehydration time of raw liquor versus addition quantity of cyclohexane curve

从图3中可以看出,随着环己烷含量从占原料液的7.5wt%上升至22.5wt%时,塔釜含水量降至0.1wt%所需的时间下降了约1h。此外,从图2中可以得知,三元共沸物在塔顶冷凝分相后,贫共沸剂相几乎不含环己烷,因此,可以认为在整个脱水过程中塔内的环己烷质量不发生变化,这样可以根据塔内的环己烷质量计算出丁酮在脱水过程中损失量,发现丁酮损失量约1.5%,随环己烷加入量的增加而略微降低。因此,在间歇精馏塔容积足够的情况下,对质量一定的上述组成的原料液进行脱水,提高环己烷用量可以缩短脱水时间。

同时,环己烷的加入量对于后续脱共沸剂的时间也有很大的影响,见图4。

从图4中可以看出,随着环己烷用量从占原料液的7.5wt%上升至22.5wt%时,脱共沸剂的时间显著增加,从2.8h增加至8.4h,其增加量显著高于脱水时间的减少量。

图4 环己烷加入量对脱共沸剂时间的影响Fig.4 Azeotropic agent removal time versus addition quantity of cyclohexane curve

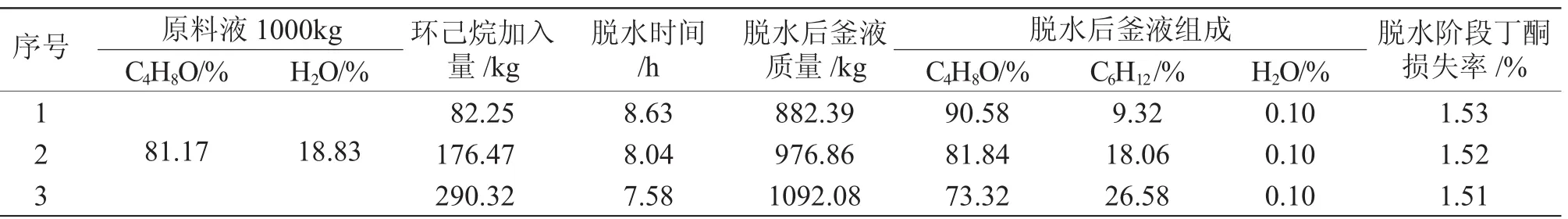

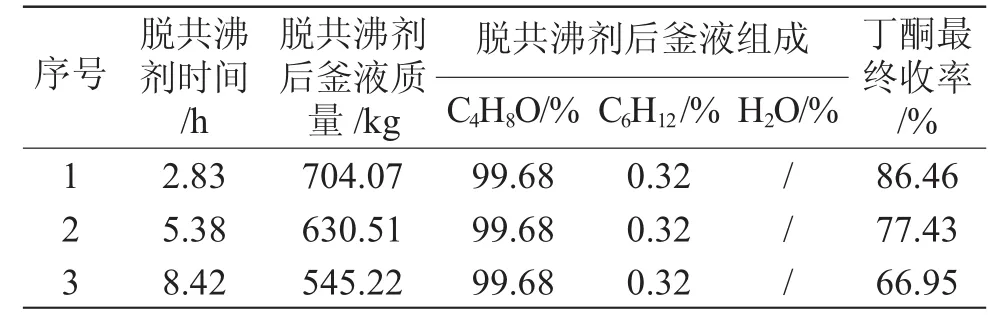

3种不同环己烷含量条件下的非均相间歇精馏脱水后结果见表2,脱共沸剂后结果见表3。

表2 不同环己烷加入量下脱水阶段工艺参数Tab.2 Process parameters of dehydration under different addition quantities of cyclohexane

表3 不同环己烷加入量下脱共沸剂阶段工艺参数Tab.3 Process parameters of cyclohexane removal under different addition quantities of cyclohexane

从表3中可以看出,当加入的环己烷量占原料液为7.5wt%时,单次蒸馏获得精制丁酮的时间最短,且回收率最高。这里需要指出的是,因为在脱共沸剂阶段塔顶收集的馏分只含有环己烷与丁酮,所以无需将其进行分离即可在下一次作业时直接与原料液配合使用。因此,脱共沸剂阶段塔顶馏分中含有的丁酮可以在下一次作业中进行回收。

3 非均相间歇共沸精馏时间效率分析

对于1000kg含81.17wt%丁酮、18.83wt%水的原料液,第一步脱水阶段,塔釜的水含量并不需要达到0.1wt%的苛刻指标,可以适当放宽,因为在脱共沸剂的环节,剩余的水可以进一步被除去,这样可以缩减非均相间歇精馏时间,以提高丁酮回收的效率。

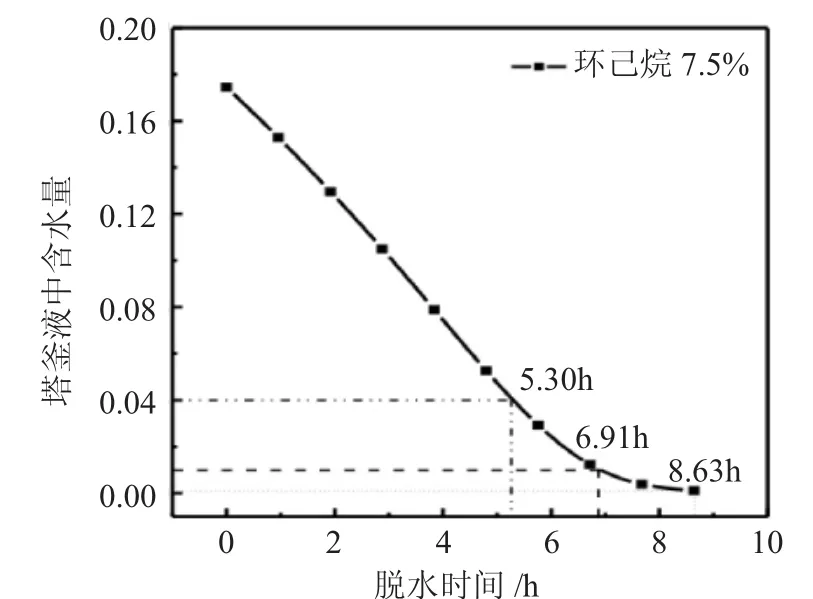

图5 环己烷含量为7.5wt%时塔釜含水量随精馏时间的变化规律Fig.5 Water content in the kettle bottom versus distillation time curve when the cyclohexane content is 7.5wt%in raw liquor

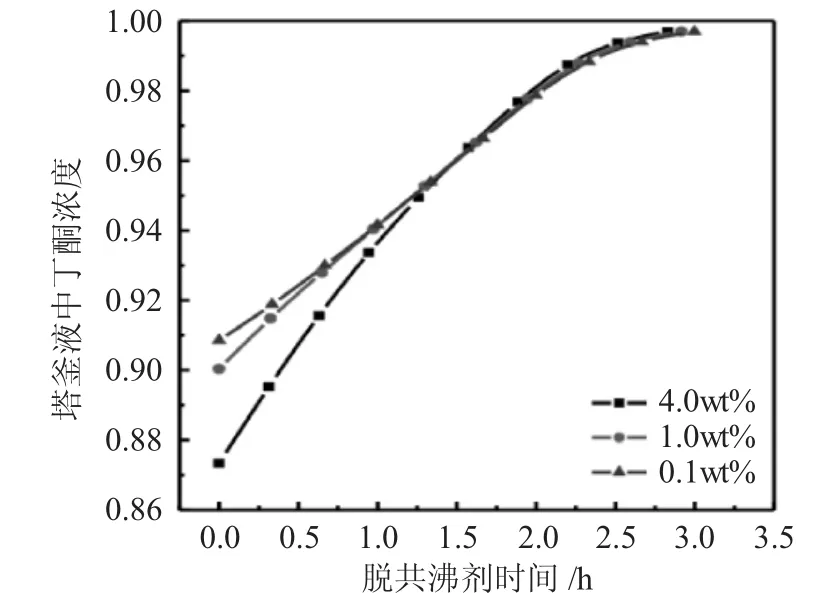

如图5所示,在脱水阶段,当加入环己烷的量占原料液的7.5wt%时,塔釜含水量达到指标0.1wt%、1.0wt%、4.0wt%时所需的时间分别为 8.64、6.91、5.30h,所需的脱水时间随塔釜含水量的增大而大幅下降;如图6所示,在后续脱共沸剂阶段,塔釜丁酮含量达99.7wt%指标所需的时间分别为2.83、2.91、3.00h,所需脱共沸剂时间随着脱水阶塔釜含水量的增大而稍有增加。

图6 不同塔釜含水量指标对塔釜丁酮达标所需时间的影响Fig.6 2-butanone content versus distillation time curve under different water content in the kettle bottom during the stage of azeotropic agent removal

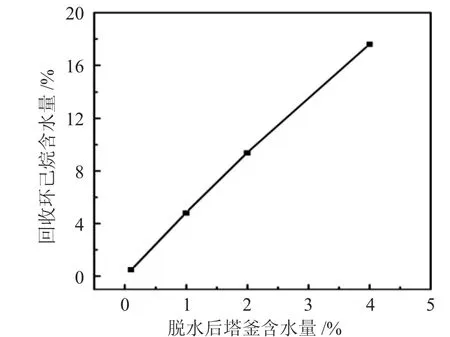

从图6中还可以看出,在塔釜液丁酮浓度较高时,3条曲线几乎重合,而塔釜丁酮前半段的提浓时间随初始含水量的提高而大幅升高。因此,适当提高脱水阶段塔釜液含水量的指标,有利于提高非均相间歇精馏的效率。脱水阶段不同塔釜液含水量最终的非均相间歇精馏结果见表4。这里需要指出的是脱水阶段塔釜的含水量指标应根据实际的应用情况而确定,有时候回用的场合对含水量的要求非常苛刻,那么脱水阶段含水量指标应定的低一些,例如,对于合成聚氨酯预聚体的场合,因芳香族多异氰酸酯与水的反应速率较快,含水量较高的溶剂会破坏其最终结构,严重时能导致其合成失败。此外,如果脱水阶段塔釜液含水量指标定的过高,脱除的共沸剂含水量会增加明显,影响共沸剂的回用效果,见图7。

表4 脱水阶段塔釜液不同含水量指标下非均相间歇共沸精馏结果Tab.4 Heterogeneous batch azeotropic distillation results under different water content after dehydration

图7 脱水后塔釜含水量对回收环己烷含水量的影响Fig.7 Water content of recycled cyclohexane versus different water content in the kettle bottom after the stage of dehydration

4 非均相间歇共沸精馏实验验证

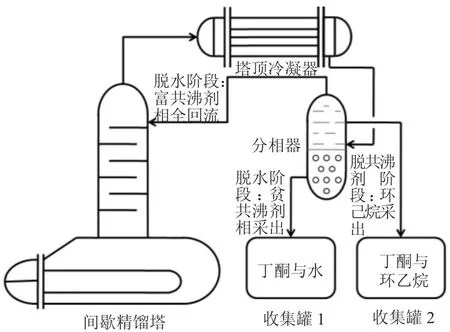

本文丁酮-水-环己烷非均相间歇共沸精馏实验装置的主要设备为间歇精馏塔,塔顶冷凝器,分相器及收集罐1、收集罐2,见图8。

图8 非均相间歇共沸精馏实验装置Fig.8 Experimental equipment of heterogenous azeotropic batch distillation

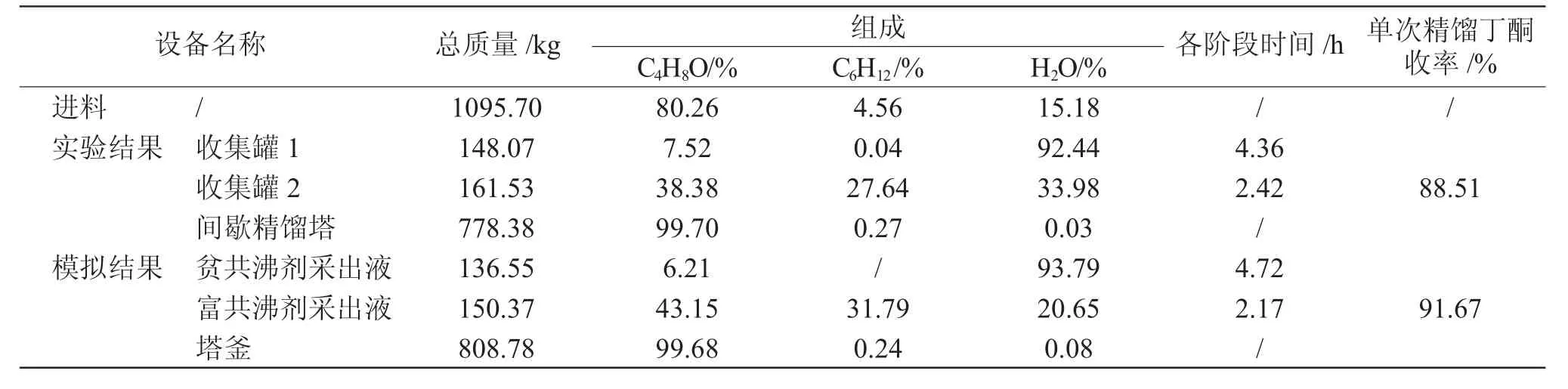

将已称重的原料液置于间歇精馏釜内,调节塔釜蒸汽流量,调节分相器中富共沸剂相回流量,控制塔顶温度低于69℃,并开始计时,第一步脱水阶段贫共沸剂相采出液集中于收集罐1;观察分相器中冷凝液的分相情况,待无贫共沸剂相时,调节蒸汽流量,调节分相器回流量,并控制塔顶温度在72℃,开始脱共沸剂,此时采出液集中于收集罐2;观察塔顶温度是否超过72℃,并取样检测塔釜液丁酮含量直至其含量达99.7wt%,停止精馏。实验结果与模拟结果对比见表5,可以发现实验结果与模拟结果非常吻合。

表5 非均相间歇共沸精馏实验结果与模拟结果对比Tab.5 Comparison of the experimental and simulation results of heterogeneous batch azeotropic distillation

5 结论

本文主要研究了以环己烷作为共沸剂,常压下丁酮-水-环己烷三元体系的非均相间歇共沸精馏过程。通过以上分析,可以得出以下结论:(1)常压下丁酮-水-环己烷三元体系形成三元最低共沸物,且三组分两两均可以形成共沸物,将该体系的VLL平衡相图分成3个部分;(2)随着共沸剂环己烷加入量的增加,非均相间歇共沸精馏脱水时间稍有减少但脱共沸剂时间显著增加,单次作业的丁酮回收率降低;(3)随着脱水阶段塔釜含水量指标升高,脱水时间大幅减少,而脱共沸剂时间稍有增加,单次作业丁酮回收率没有明显变化,但需要注意回用共沸剂中允许的含水量。(4)丁酮-水-环己烷三元体系的非均相间歇共沸精馏实验结果表明:只需加入少量的环己烷为共沸剂,即可采用非均相间歇共沸精馏的方法,经过脱水,脱共沸剂两个工艺步骤来分离丁酮与水的混合物,最终得到含量高于99.7wt%的精制丁酮,且脱除的共沸剂因只含有溶剂丁酮,无需再次进行分离即可循环使用,并且与模拟计算结果非常吻合。

使用后的共沸剂因只含有丁酮,而不需要经过再次精馏分离即可循环使用,不但设备投资小、占地面积小,而且操作灵活性、通用性强,特别适合进料组成经常变化的场合。故该方案可以用于工业中含丁酮废液的回收精制,且能耗成本较通用工艺低廉,对于目前的回收方案设计具有较大的参考意义。