固砂体系优选及其性能表征

2017-01-09石锦慧王明明陈文博

石锦慧,王明明,陈文博

固砂体系优选及其性能表征

石锦慧1,王明明1,陈文博2

(1.西安石油大学化学化工学院,陕西西安710065 2.中国石油川庆钻探长庆井下技术作业公司,陕西西安710000)

为使得固砂剂更好地应用于钻井压裂的防砂作业中,探索了树脂用量、固化剂用量以及固化时间对抗压强度和渗透率的影响。通过单因素实验,确定了其最佳条件为:树脂用量4%(质量分数,下同)、固化剂用量0.8%、固化时间28 h。性能评价中,当老化时间为25 d时,抗压强度为4.3 MPa、渗透率为9.2 μm2,说明固结体有较强的抗老化性能;温度200℃时,抗压强度为7.5 MPa,说明固结体有较强的抗温性能。

固砂;抗压强度;渗透率;抗老化;抗温

油井出砂在油井开采过程中是比较常见的问题[1],随着井底出砂量的增加,一方面对油井管线有磨蚀作用[2],进而损坏采油设备,减少产油量;另一方面,出砂还会造成套管外围的岩石脱落亏空[3],使套管变形损坏,甚至引起井壁坍塌,使得油井报废。目前常用的防砂方法有:机械防砂、化学防砂、砂拱防砂、焦化防砂以及复合防砂。化学防砂是利用化学药剂的化学反应将地层中的砂砾胶结起来,形成具有一定强度和渗透率的井壁,以达到防砂的目的[4]。固砂剂防砂属于化学防砂技术的一种。由于化学防砂技术有着诸多的优点,如施工简单、成本低、不需要往井内下任何机械装置且对粉细砂岩效果更好等特点[5],受到油田的广泛应用,已经成功应用于国内很多油田[6],并取得了很好的效果,使得油井产量得到较大的提高。

1 实验部分

1.1仪器及试剂

试剂:异丙醇(分析纯,天津市凯通化学试剂有限公司);石英砂、环氧树脂、胶结剂、柴油和固化剂均为工业品;

仪器:电热恒温水浴锅(上海方瑞仪器厂);电热鼓风干燥箱(龙口市先科仪器公司);压力试验机(济南中路昌试验机制造有限公司);JHR岩心流动实验仪(海安石油仪器石油科研有限公司);STY-2型气体渗透率仪(海天石油科研仪器有限公司)。

1.2固结体的制备

(1)以一定体积比的水、异丙醇和柴油浸泡粒径为0.4~0.8 mm的干燥石英砂0.5 h;取一定量的环氧树脂和固化剂制成树脂胶液;然后将树脂胶液与浸泡过的石英砂混合均匀,制成预胶结砂。

(2)将制成的预胶结砂放入玻璃管中压实,置于烘箱中于温度60℃下养护24 h。

(3)从烘箱中取出固结体,切成长度和直径均为2.50 cm的固结体,供测量抗压强度和渗透率使用。

1.3 固结体性能评价

1.3.1 抗老化评价

在60℃恒温条件下,将制备好的固结岩心置于烘箱中24 h,取出后放入恒温60℃水浴中进行老化实验,每隔5 d测定其抗压强度及渗透率。

1.3.2 抗温评价

将制备好的固结岩心分别放入温度为50、100、150、200和250℃的恒温箱中24 h,测其抗压强度。

2 结果与讨论

2.1树脂用量对抗压强度和渗透率的影响

在固化剂添加量为0.6%,固化时间为24 h条件下,考察树脂用量对抗压强度和渗透率的影响,结果如图1所示。

图1 树脂用量对抗压强度和渗透率的影响

由图1可知,随着树脂用量的增加,抗压强度呈现出增强的趋势,当树脂用量达到4%后,抗压强度的增加幅度很小;而渗透率呈现出下降的趋势,且在树脂用量达到3%后,渗透率的下降幅度变缓,综合二者的影响,树脂的用量选择4%较为合适。

2.2固化剂用量对抗压强度和渗透率的影响

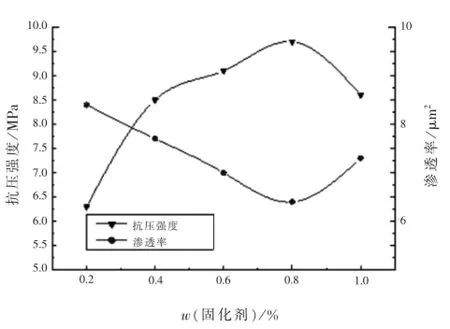

在树脂用量为4%,固化时间为24 h条件下,考察固化剂用量对抗压强度和渗透率的影响,结果如图2所示。

图2 固化剂用量对抗压强度和渗透率的影响

由图2可知,抗压强度随着固化剂用量的增加呈现出先增大后减小的趋势,且在添加量达到0.8%时,抗压强度达到最大值;而渗透率则随着固化剂用量的增加呈现出先减小后增大的趋势,且在添加量达到0.8%时,渗透率达到最小值。综合可知,固化剂的添加量选择0.8%较为合适。

2.3 固化时间对抗压强度和渗透率的影响

在树脂用量为4%,固化剂添加量为0.8%条件下,考察固化时间对抗压强度和渗透率的影响,结果如图3所示。

图3 固化时间对抗压强度和渗透率的影响

由图3可知,抗压强度随着固化时间的增加呈现出逐渐增强的趋势;而渗透率随着固化时间的增加呈现出降低的趋势,且抗压强度和渗透率都在固化时间到达28 h后,变化趋势变缓,由此可知,固化时间选择28 h较为合适。

2.4抗老化实验

在树脂用量为4%,固化剂添加量为0.8%,固化时间为28 h条件下,考察固结体的抗老化性能,结果如图4所示。

图4 老化时间对抗压强度和渗透率的影响

由图4可知,随着老化时间的延长,固结体的抗压强度呈现出下降的趋势,而渗透率呈现出上升的趋势,且在最初的10 d里,抗压强度和渗透率的变化都较大,而在10 d以后,二者的变化趋缓减缓。从最终的老化25 d对应的抗压强度为4.3 MPa、渗透率为9.2 μm2可知,抗压强度及渗透率都能达到施工过程的要求,进而说明该固结体的抗老化性能较强。

2.5抗温性能实验

在树脂用量为4%,固化剂添加量为0.8%,固化时间为28 h条件下,考察固结体的抗温性能,结果如图5所示。

图5 不同温度对抗压强度的影响

由图5可知,在温度达到100℃之前,抗压强度随着温度的升高而增加,当温度高于100℃之后,抗压强度逐渐降低,且在到达200℃后,抗压强度急剧降低。从图中可看出温度为200℃时对应的抗压强度为7.5 MPa,说明该固结体有较强的抗温性能。

3 结论

单因素实验结果表明合成所需固砂剂的最佳条件为:树脂用量4%、固化剂用量0.8%、固化时间28 h。性能评价中,老化时间25 d时,抗压强度为4.3 MPa、渗透率为9.2μ m2,说明固结体有较强的抗老化性能;温度200℃时,抗压强度为7.5 MPa,说明固结体有较强的抗温性能。

[1]黄春,汤志强.孤东油田防砂工艺技术发展与应用[J].油田化学,1999,16(2):185-187.

[2]宁廷伟.化学防砂技术在胜利油田的应用和发展[J].油田化学,1994,11(3):257-261.

[3]戴彩丽,张贵才,赵福麟.吸附膜型固砂剂的研究[J].油田化学,2000,17(4):292-294

[4]王艳辉,刘希圣,王鸿勋.油井出砂预测技术的发展与应用综述[J].石油钻采工艺,1994,16(5):79-86.

[5]韩德明,高雪峰.东河油田超深油藏出砂因素分析[J].油气地质与采收率,2003,10(增刊):38-39.

[6]李志军.疏松砂岩油层出砂影响因素分析[J].油气田地面工程,2008,27(12):72-73.

10.13752/j.issn.1007-2217.2016.04.004

2016-06-14