基于机载电子设备的喷涂机器人生产线方案

2016-12-30仝晓刚

仝晓刚

(中国电子科技集团公司 第十研究所,四川 成都 610036)

基于机载电子设备的喷涂机器人生产线方案

仝晓刚

(中国电子科技集团公司 第十研究所,四川 成都 610036)

针对机载电子设备结构形式复杂、零件尺寸不大、批量较小、种类较多及漆种较多的特点,设计了一种高柔性多品种小批量的全自动机器人喷涂生产线。该生产线采用基于Profibus工业总线的控制技术,实现整个喷涂生产线系统的通信和组网。采用射频识别技术进行零件喷涂工艺信息的识别。采用基于UG模型的全数字化喷涂程序设计及喷涂仿真技术进行零件喷涂程序的设计、喷涂工艺的优化。

喷涂机器人; 机载电子设备; 工业总线; 喷涂生产线

引 言

我所机载电子设备由于结构形式复杂,零件尺寸较小,产品种类较多,批量小等特点,不适合于采用目前成熟的汽车喷涂生产线技术。另外,机载电子设备由于设备的多样性导致油漆种类、颜色的多样性,因而机载电子设备零部件要利用全自动化的机器人喷涂技术,需要解决两个关键技术问题:一是机载电子设备批量较小、结构形式复杂,采用目前主流的示教编程方法花费的编程时间长,造成机器人喷涂生线喷涂效率低下;二是由于机载电子设备零部件涂层及颜色的多样性、零部件结构的细微差别造成零部件喷涂加工信息识别比较复杂,容易造成零件喷涂加工信息识别不准确。因而,机载电子设备零件机器人喷涂生产线必须是能够适应多品种、小批量的柔性化生产线。

目前,机器人制造商已经推出了基于零件三维数字化模型的离线编程技术用于机器人喷涂程序的编制。离线编程系统可以快速、高效的进行机器人喷涂轨迹规划以及喷涂效果的演示与验证,提高喷涂机器人的喷涂效率,获得最佳喷涂效果[1],实现复杂运动轨迹的编程[2]。另外,汽车制造领域采用基于Profibus现场总线的射频识别技术实现了对生产过程中各类数据的统计、状态监控及质量检查等信息进行实时采集,及时传送到生产控制中心,从而实现了生产线的控制和通信[3-5]。因而,本研究开展了基于离线编程技术、射频识别技术的现场总线控制技术的机载电子设备喷涂生产线方案的设计。

1 线体规划

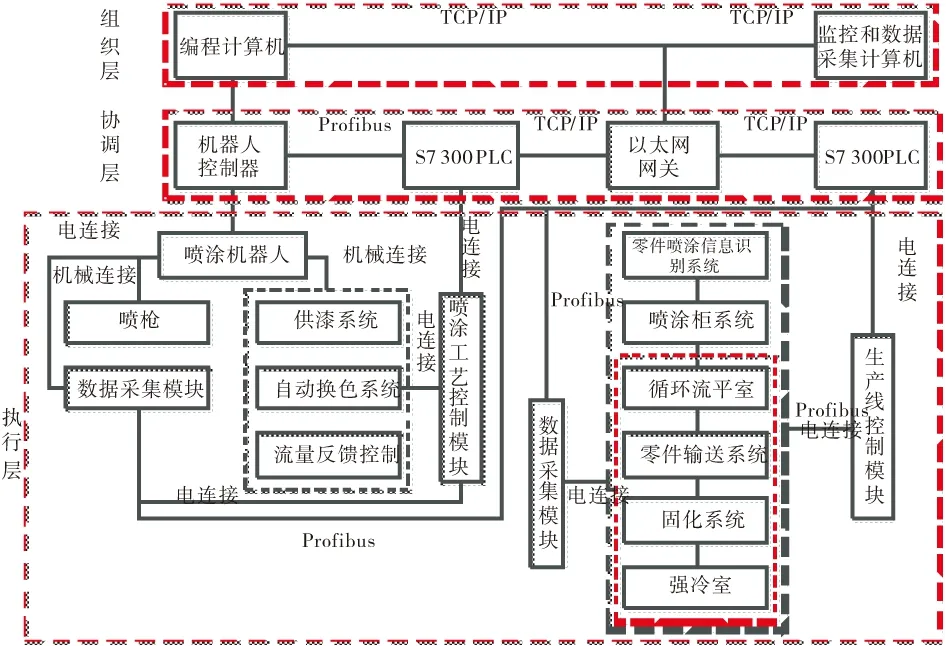

整个线体的规划采用分布式的控制系统,具体为采用了基于Profibus现场总线的集成工控机与喷涂机器人运动控制器的三级分布式系统。具体见图1。

图1 机载电子设备喷涂生产线规划图

从图1看以看出,整个控制系统分为组织层、协调层和执行层三个层次。底层的现场执行层由生产线各设备、喷涂机器人、数据采集模块以及工艺控制模块组成,这些设备通过电连接、机械连接和Profibus现场总线的方式与西门子S7300PLC连接,形成一个网络并通过PLC进行通信并与机器人控制器交换信息;协调层由西门子S7300PLC、机器人控制器组成,接受来自组织层的程序指令以及对执行层的各设备进行控制,主要是通过Profibus现场总线与整个系统进行连接进行通信和信息交换;组织层包括编程计算机、监控和数据采集计算机,二者通过TCP/IP协议与整个系统相连进行通信和数据传输。

1.1 执行层控制网络

执行层控制网络分为喷涂工艺控制模块、生产线控制模块、喷涂机器人以及数据采集模块。

喷涂机器人通过Profibus现场总线与机器人运动控制器相连进行通信。

喷涂工艺控制模块主要是由供漆系统、自动换色系统以及流量控制反馈模块等与西门子S7300PLC进行电连接,在PLC中对I/O进行预定义,然后进行硬件组态,并根据喷涂工艺编制相应的喷涂工艺控制软件,可以实现对喷涂工艺模块的控制。

生产线控制模块主要是喷涂柜系统、循环流平室、零件传输系统、固化系统以及强冷室等与S7300PLC进行电连接,零件喷涂信息识别模块通过Profibus现场总线与S7300PLC进行相连。通过这些硬件的I/O配置,然后进行设备的硬件组态就形成了生产线控制模块,根据生产线工作流程编制相应的控制软件,可以实现生产线各设备的通信与数据交换。

数据采集模块与执行层的各硬件进行相连,采集各设备工作过程中产生的数据,如采集机器人的喷涂时间、输送系统的输送时间以及固化系统的温度等,把这些数据通过S7300PLC传送给监控和数据采集计算机,进行数据的关联分析,得到线体相应的生产数据、质量数据。数据采集模块通过Profibus总线与S7300PLC相连。

1.2 协调层网络

协调层网络主要是由机器人控制器、两台S7300PLC及以太网网关组成。协调层主要是实现对执行层底层各硬件设备的控制,同时接受来自组织层的指令,控制执行层执行来自组织层的指令。

两台S7300PLC通过以太网网关进行连接,机器人控制器与S7300PLC通过Profibus现场总线进行连接,机器人控制器与S7300PLC通过TCP/IP协议与组织层进行通信。

1.3 组织层网络

组织层由编程计算机、监控和数据采集计算机组成。编程计算机采用离线编程软件编写完零件的喷涂程序并进行仿真优化后,传送给机器人控制器。监控和数据采集计算机主要是实现生产线各硬件设备工况的监控并采集各生产设备的工艺参数。

2 零件喷涂信息识别系统

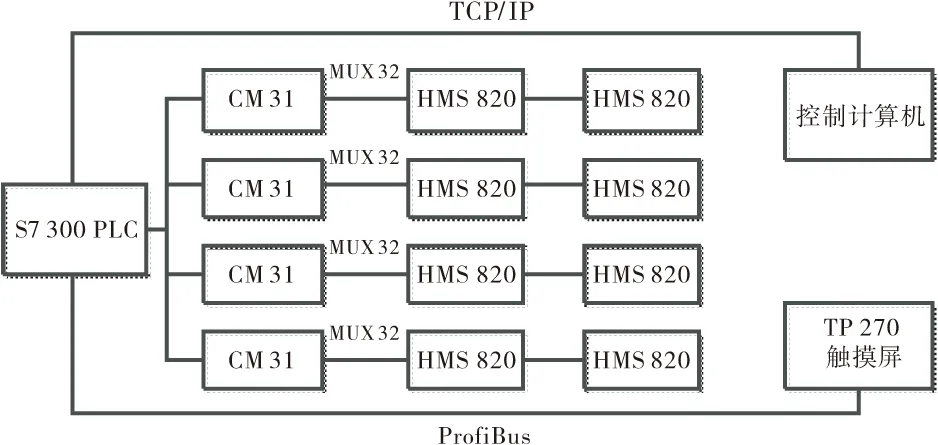

由于射频识别技术具有耐高温、储存零件喷涂信息的载码体不需要暴露在涂装生产环境中以及识别速度高等优点,因而零件喷涂信息识别系统采用了射频识别方案。射频识别方案如图2所示。

图2 射频识别方案图

根据我所生产工艺情况,在零件上件处、喷柜前工件汇集处、喷涂站和喷涂后固化系统分叉处设计了4个读写站,用于零件喷涂信息的读写。读写站主要由位置检测开关、射频读写器、通讯接口模块和人机界面组成。从图2可以看出,射频识别系统主要由4组射频读写器、触摸屏、光电开关、CM31通信模块、载码体以及S7300PLC组成。光电开关、CM31模块通过电连接的方式与S7300PLC相连,射频读写器通过Profibus总线与S7300PLC相连。CM31通信模块主要是实现射频读写器与S7300PLC间的Profibus现场总线通信。而CM31模块与射频读写器通过MUX32协议进行通信。

四个读写站的作用与动作已在线体的S7300PLC控制软件进行了预先的定义,在机器人控制软件中对喷枪、气压及喷涂操作台的旋转顶升装置等进行了预先定义。因而,编制的零件喷涂程序已包含了零件的喷涂过程,这样当在四个关键工位识别到零件的喷涂信息后,喷涂机器人工艺控制模块、生产线控制模块会调用相关的执行层硬件按照程序进行运行。实现了零件喷涂加工信息的识别以及整个线体间设备的通信。

3 离线编程技术

本方案选择了ABB的IRB 82喷涂机器人,离线编程软件采用了ABB的RobotStudio离线编程软件。由于目前行业内大多采用示教编程方法,因而设计了相应的工艺样件对离线编程软件编程方法进行了验证。

3.1 工艺样件的设计

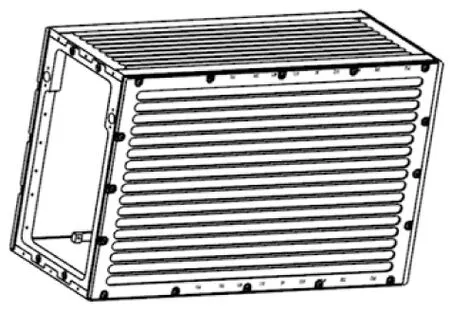

机箱工艺样件的特点是侧板、盖板表面有很多散热槽,特别是侧板上的散热槽深度达1cm左右,机箱采用整体喷涂时喷涂难度较大,油漆容易流淌,导致零件表面产生油漆留痕,影响涂层外观质量。可以用来验证离线编程技术。

图3 机箱工艺样件

机箱零件装配后整体喷涂,零件采用铝5A06材料,零件表面经钝化处理后表面粗糙度Ra 3.2。

3.2 机箱喷涂程序的编制及喷涂

在进行喷涂程序编制时首先要把零件的三维模型格式更改为RobotStudio兼容的IGS或STP格式,进行其他如喷枪、工装等模型的建立,然后在软件中建立喷涂工作站。完后建立零件的喷涂轨迹,并对喷枪的虚拟姿态进行优化,然后进行程序后处理添加执行程序及喷涂过渡点,完后进行程序的仿真优化,得到工艺样件的最佳喷枪轨迹,优化了喷涂机器人喷枪的姿态,设定喷枪离喷涂表面20cm,采用上下扫枪的方式,机箱宽面喷10枪,窄面喷5枪,每个面喷两遍。这样采用基于零件三维模型数字化的喷涂程序设计方法保证了零件表面各特征喷枪轨迹的一致性,从而易于保证零件表面涂层厚度的一致性,也保证了产品各批次质量的一致性。

机箱工艺样件按照天津灯塔涂料公司的黑色氟聚氨酯磁漆的工艺参数进行喷涂,其工艺参数采用喷涂机器人的工艺控制系统进行控制,如喷涂压力,喷雾幅面都得到了精确控制,避免了人工喷涂过程中导致的喷涂工艺参数难以量化而导致的零件表面涂层厚度不一致以及批次不一致的情况。另外,通过系统的数据采集系统采集的相关数据形成作业记录,并可以监控整条生产线各设备的运行状况,避免了人工作业记录造假的情况,全部喷涂作业过程不需要人工参与,避免了喷涂人员接触喷涂过程的有害环境,大大降低了劳动强度。由于整个系统采用信息化全自动的控制方式,提高了生产效率。

喷涂后零件的外观达到SJ/T 10674-1995《涂料涂覆通用技术条件》中Ⅱ级涂层外观的要求,如图4所示。

图4 喷涂后机箱工艺样件

3.3 喷涂工艺样件的测试

喷涂后的工艺样件分别进行了附着力试验和环境适应性试验。

3.3.1 附着力试验

附着力试验按照GB1720-1979《涂膜附着力测定法》进行。

测试结果为采用RobotStudio编制的程序喷涂的工艺样件表面附着力等级为Ⅱ级,满足了机载电子设备表面涂层附着力的要求。

3.3.2 环境适应性

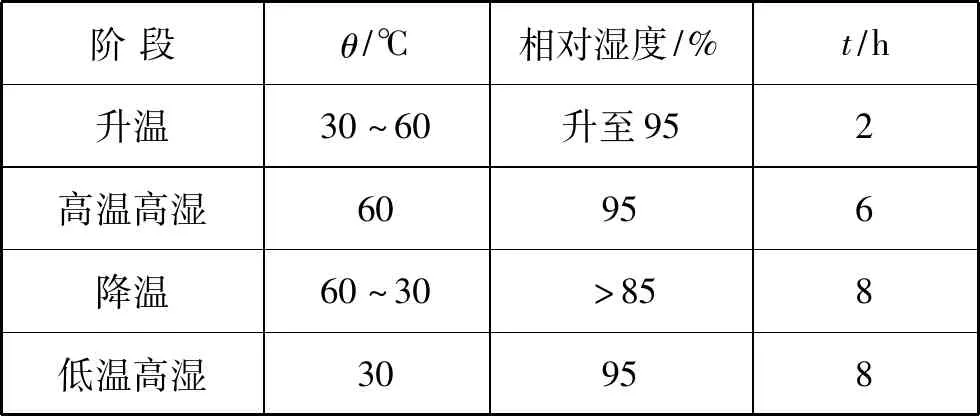

环境试验主要是进行了高温、低温贮存试验和十个周期的交变湿热条件。

高温、低温贮存试验按照GJB150.3A-2009及GJB150.4A-2009进行,具体要求如下:高温θ为85℃,贮存48h,然后低温θ为-55℃,贮存24h;紧接着按照GJB150.9A-2009进行十个周期共计240h的交变湿热试验,交变湿热试验的具体要求见表1[6]:

表1 交变湿热试验条件

经过交变湿热试验后,采用RobotStudio软件编制的程序喷涂的机箱表面涂层良好,没有腐蚀点、起泡、涂层与机箱脱落的现象。因而,采用基于UG模型的离线编程和仿真技术利用喷涂机器人加工的涂层完全可以满足机载电子设备的环境适应性要求。

4 小 结

整个机器人自动喷涂生产线由于采用了射频识别系统、自动换漆及供漆系统实现了机载电子设备的柔性化生产,提高了生产效率。机箱工艺样件的外观测试,附着力测试,高温、低温存贮试验和交变湿热试验的结果来看,采用基于UG模型的离线编程及仿真技术可以应用于小批量多品种的复杂机载电子设备零件的编程,并且可以切实提高零件的编程效率。

[1] 樊帅权,周波,孟正大,等.三维可视化的喷涂机器人离线轨迹规划系统[J].计算机技术与发展,2012,(22):13-17.

[2] 郭世辉.基于CATIA平台的六自由度喷涂机器人编程控制及运动仿真[C].沈阳:沈阳航空航天大学,2012:1.

[3] 沈明,余和清.射频识别技术在汽车涂装生产线上的应用[J].硬件研究,1999,20(5):72-74.

[4] 沈继忱,彭猛,宋岗.基于Profibus的车辆油漆喷涂生产线[J].PLC&FA,2010,(11):111-112.

[5] 李光兰,庞博.Profibus-DP总线控制系统在汽车涂装工艺中的研究[J].真空,2010,(47):163-165.

[6] 李晓艳,仝晓刚.铝基材微波固态电路腔体局部磁控溅射镀银工艺[J].电镀与精饰,2013,35(12):25-28.

Scheme of Spraying Robot Production Line based on Airborne Electronic Equipment

TONG Xiaogang

(The 10th Institute of CETC,Chengdu 610036,China)

A kind of automatic robot spraying production line with high flexibility, multiple kinds and small quantity was designed based on the characteristics of airbone electronic equipment, such as complicated stucture, small size of the component, small quantity and multiple kinds of paint.This production line realized the communication and networking of the whole spraying line system by using control technology based on Profibus industrial bus. The radio frequency technology was used to identify the part spraying information.Design and optimization of the spraying program were conducted using full digital spraying program designing technology and spraying simulation technology based on UG model.

robot paint; Airbone equipment; industry line; and spraying line

2016-07-25

2016-08-28

TP242

B

10.3969/j.issn.1001-3849.2016.11.007