应用Ni-Al2O3纳米复合镀层修复汽车零件

2016-12-30韩二锋张志刚

韩二锋, 张志刚

(浙江农业商贸职业学院 汽车技术系,浙江 绍兴 312000)

应用Ni-Al2O3纳米复合镀层修复汽车零件

韩二锋, 张志刚

(浙江农业商贸职业学院 汽车技术系,浙江 绍兴 312000)

以镍基纳米镀层作为功能层,采用表面镀覆的方法对汽车零件损伤进行修复。修复后对镀层的结合强度、表面形貌、镀层硬度及耐磨性能进行分析和测试。研究表明,Ni-Al2O3纳米复合镀层可以改善汽车零件的表面性能,使修复汽车零件的耐磨性更优,可以能够有效延长汽车零件的服役时间。

汽车零件; 损伤; 修复; Ni-Al2O3纳米复合镀层

引 言

汽车零件的磨损及腐蚀损伤,会使汽车的安全性与稳定性降低,还会引起环境污染,直接或间接造成经济损失[1]。汽车零件的损伤,一般发生在零件的表面,采用有效的防护,可以减少磨损和腐蚀。与普通的复合镀层相比,纳米复合镀层具有优良的硬度、耐磨减摩性能、耐腐蚀、耐高温氧化、电及电催化性能等优点,适合对损伤的汽车零部件进行修复,使之服役寿命得以延续[2-3]。

纳米复合镀层依据纳米粒子的小尺寸效应与表面效应,改变固体材料表面的组织结构与应力状态,从而使固体表面具有良好的结构力学性能和功能性能[4]。

本研究以纳米复合镀层作为功能层,运用表面镀覆的方式,对汽车零件(活塞)的损伤进行修复。延长汽车零件的服役寿命。

1 纳米复合镀层表面强化机理

纳米复合电镀可以对汽车零件表面的磨损、腐蚀等损伤进行修复,使表面强化。研究表明,纳米复合镀层的性能主要取决于镀层中纳米微粒的含量[5-6]。为了提高镀层的硬度,复合镀层中需增加纳米微粒数量,镀层中的纳米微粒数量的增加,则其耐磨性、耐蚀性及抗高温氧化等性能亦可同时得以提升[7]。在复合电镀时,由于纳米微粒悬浮于电镀液中,为了使纳米复合镀层的微粒含量均匀,须对电镀液进行适当的搅拌,纳米微粒在超声波、搅拌力和表面活性剂作用下,使纳米微粒充分分散,在电镀液中均匀分散,以便电镀时能够在基体表面逐渐形成金属包埋[8-9]。

2 实 验

2.1 汽车零件镀前处理

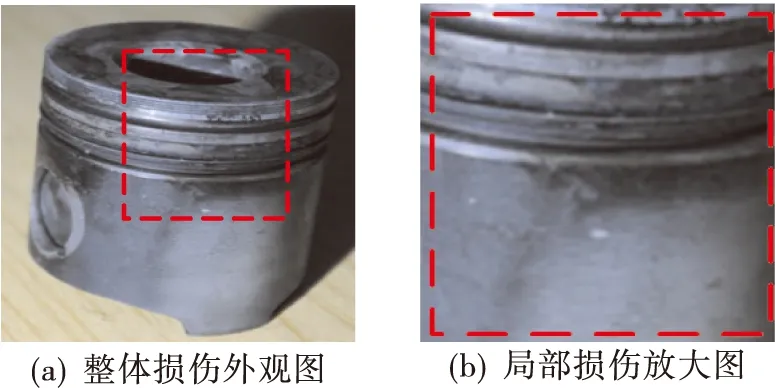

图1(a)为汽车零件损伤(活塞)的外观,图1(b)为汽车零件(活塞)局部损伤放大图。从图1可见,汽车零件存在无规则划痕,有轻度损伤。

镀前准备是保证修复质量的基础。首先清除汽车零件的油污、积屑、锈蚀等附着物,并车削去汽车零件表面的疲劳层,清洁零件表面并进行活化处理,确保镀覆的纳米复合镀层与汽车零件损伤的待修复表面紧密结合,镀覆层连续、完整的覆盖待修复表面。由于汽车零件材料为高强度合金钢,预镀层选用特殊镀镍液,工作层选用Ni-Al2O3复合镀液。

图1 汽车零件(活塞)破损照片

2.2 纳米复合电镀液的制备

纳米颗粒具有壳层结构,尺寸是纳米级,比表面积大,因此纳米颗粒表面活性很高,纳米颗粒基体相结构受到尺寸制约而不同于常规材料的结构,纳米颗粒具有较高的化学活性,能够供给电子和捕获电子,易氧化还原或吸附而难以保持稳定的物理、化学形态,纳米颗粒具有巨大的比表面积,颗粒间倾向于彼此聚结从而有效地降低其表面能,形成软团聚或硬团聚,从而有降低颗粒的表面活性[10-11]。利用纳米复合镀层进行汽车零件损伤修复,在制备纳米复合电镀液时,需要提高纳米颗粒的化学和物理稳定性,降低颗粒表面活能,使纳米颗粒能够在电镀液中稳定、均匀分散。

实验采用瓦特镍电镀液,溶液组成及实验条件为:240g/L NiSO4·6H2O,45g/L NiCl2·6H2O,30g/L H3BO3,5~20g/L Al2O3(d=100nm),pH为4,Jκ为3.0A/dm2,v搅拌为350r/min,t为50min,θ为50℃。主成分硫酸镍,是阴极沉积的镍离子的供给源;氯化镍降低镍阳极表面钝化的速度;硼酸起缓冲剂作用,防溶液pH升高;Al2O3纳米颗粒,为镀层增强相。

2.3 镀覆Ni-Al2O3纳米复合镀层

电镀时,镀液放于有机玻璃的双层电镀容器中,电镀液由夹层中的循环水加热,电源为WWL-LDX型直流稳压稳恒电源(杨州双鸿),用H01-1B型磁力搅拌器对电镀液进行搅拌,采用PHS-25型数学酸度计测定镀液pH。汽车零件活塞环作阴极,纯镍板作阳极,电镀完成后,取出零件,用水清洗、超声清洗,再水洗、干燥,镀层δ约20μm左右。

2.4 镀后处理

汽车零件镀后处理目的是确保镀覆层实现预期功能。由于活塞环是发动机的“心脏”,是汽车关键零部件之一,承受交变的机械负荷和热负荷。进行损伤修复后的汽车零件必须确保尺寸精度,需要对修复后的汽车零件进行清洁与保护处理,对镀层结构、精糙程度、结合强度、耐磨及耐蚀性进行测试。

3 修复汽车零件镀层性能测试

3.1 结合强度测试

镀层与汽车零件损伤修复表面的结合强度是零件镀层性能测试首要关注指标。研究中采用自动划痕仪(CSR-01型)对镀层与汽车零件(活塞)的结合强度进行测试。加载载荷20N,划痕距离设定为10mm,由自动划痕仪记录数据,以镀层剥落的最小临界载荷作为镀层与汽车零件结合强度的度量。自动划痕法测试结果表明,断口处与划痕边缘的镀层出现轻微裂纹,但镀覆层未剥落,表明Ni-Al2O3纳米复合镀层与汽车零件损伤表面的结合强度高。

3.2 表面形貌分析

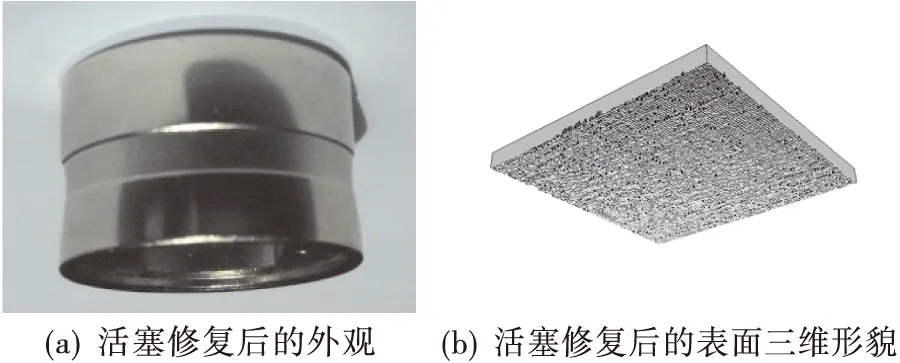

用显微镜对镀层表面进行观测,修复后汽车零件(活塞)的外观如图2(a)所示。从图2(a)可以发现,修复后的活塞表面光洁平滑,镀层色泽均匀;利用三维表面形貌仪观测修复后的活塞表面三维形貌,结果如图2(b)所示。从图2(b)可以知道,活塞表面三维形貌光滑平整,Ni-Al2O3纳米复合镀层与活塞损伤面连接得相当好。

图2 汽车零件(活塞)的修复效果

3.3 镀层硬度测试

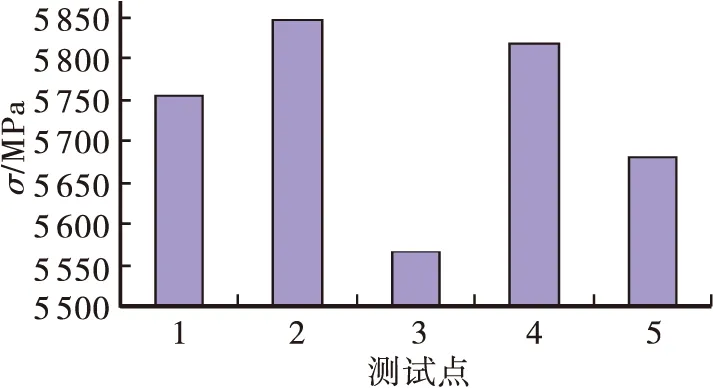

镀层硬度是决定复合镀层耐磨性能的关键因素,高表面硬度是耐磨复合镀层不可或缺的特征[7]。利用HX-1型显微硬度计,根据GB/T9790-1988《金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验》的要求,采用随机取5点测试镀层硬度,测试结果如图3所示。从图3可以看出,修复后硬度的平均值为5732.4MPa,高于活塞基体表面硬度平均值3500MPa,结果表明Ni-Al2O3纳米复合镀层的显微硬度显著提高。

图3 Ni-Al2O3纳米复合镀层修复活塞的表面硬度

3.4 耐磨性能测试

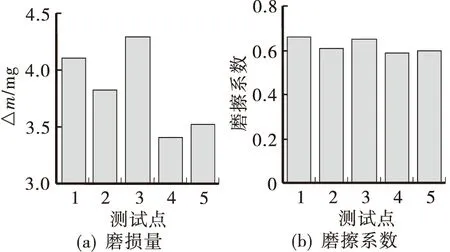

镀层耐磨性能是镀层与其有相对运动的相互接触的物体抵抗的能力。研究中,利用UMT-2摩擦试验机对镀层的摩擦学性能进行测试,修复后活塞因磨损造成的质量损失和摩擦系数如图4所示。通过对比试验发现,Ni-Al2O3纳米复合镀层修复活塞的表面比基体更耐磨损。

图4 Ni-Al2O3纳米复合镀层修复活塞的耐磨性能

4 结 论

本研究以汽车零件(活塞)作为对象,采用纳米复合镀技术,制备出Ni-Al2O3纳米复合镀层,镀层美观、强度大、耐磨及抗腐蚀,作为功能层的镍基纳米复合镀层提高了汽车零件的表面性能,修复后的汽车零件更耐磨损和腐蚀,有效延长机器元配件服役寿命。

[1] 亓新华,张玉泉,荆瑞俊.高硬度耐腐蚀纳米复合镀层的研究现状[J].腐蚀与防护,2007,28(7):329-332..

[2] 杜登学,张志鹏,李文鹏,等.镍基纳米复合镀层的研究进展[J].材料保护,2010,43(9):45-49.

[3] 谭俊,田辉,高玉琳,等.电刷镀纳米结构镀层的发展及其机理研究走向[J].中国表面工程,2008,21(5):15-20.

[4] Afshar A,Ghorbani M,Mazaheri M.Electro deposition of graphite-bronze composite coatings and study of electroplating characteristics[J].Surface and Coatings Technology,2004,187(2-3):293-299.

[5] Chen L,Wang L,Zeng Z,et al.Influence of pulse frequency on the microstructure and wear resistance of electrodeposited Ni-Al2O3composite coatings[J].Surface and Coatings Technology.2006,201(3-4):599-605.

[6] Gan Y X,Wei C S,Lam M,et al.Deformation and fracture behavior of electrocodeposition alumina Nan particle/copper composite films[J].Journal of Materials Science,2007,42(13):5256-5263.

[7] 徐滨士,胡振峰.绿色纳米电刷镀技术及其在再制造工程中的应用[J].新技术新工艺,2008,(11):7-11.

[8] 马洪芳,许斌,郭强,等.Ni-P/Ag纳米复合化学镀层的耐磨损性能[J].材料保护,2009,42(4):24-26..

[9] Vidrich G,Castagnet J F,Ferkelz H.Dispersion behavior of Al2O3and SiO2nanoparticles in Nickel sulfamate plating baths of different compositions[J].Journal of the Electrochemical Society,2005,152(5):294-297.

[10] Bund A,Thiemig D.Influence of bath composition and pH on the electrocodeposition of alumina nanoparticles and nickel[J].Surface and Coatings Technology,2007,201(16):7092-7099.

[11] 孙建春,王建,彭晓东.纳米复合镀层的沉积机理及其摩擦特性的研究现状[J].材料导报,2003,17(4):61-62,72.

Auto Parts Damage Repairing by Ni-Al2O3Nano Composite Coating

HAN Erfeng, ZHANG Zhigang

(Department of Automobile,Zhejiang Agricultural Business College,Shaoxing 312000,China)

Auto parts damage was repaired by surface plating method using nickel based nano coating as the functional layers.Binding strength,surface morphology,hardness and wear resistance of the coating were analyzed and tested after the repairing.Results showed that the Ni-Al2O3composite coating could improve the surface performance of auto part, make its wear resistance become better and extend its service life effectively.

auto parts; damage; repair; Ni-Al2O3nano composite coating

2016-07-08

2016-07-29

城市智能停车诱导系统关键技术研究(2014B7001),绍兴汽车服务业公共科技服务平台(2013C10007)

TQ153.2

A

10.3969/j.issn.1001-3849.2016.11.009