Ce2O3改性环氧涂料在高压开关产品涂装修复中的应用

2016-12-30李宝增姚彦芳

李宝增, 姚彦芳

(1.平高集团有限公司,河南 平顶山 467001; 2.河南平高电气股份有限公司,河南 平顶山 467001)

Ce2O3改性环氧涂料在高压开关产品涂装修复中的应用

李宝增1, 姚彦芳2

(1.平高集团有限公司,河南 平顶山 467001; 2.河南平高电气股份有限公司,河南 平顶山 467001)

高压开关产品腐蚀防护涂层现场修复技术近年来发展迅速,施工操作方便成为现场修复的关键。在环氧树脂涂料中添加稀土氧化物Ce2O3进行改性,并以丙烯酸聚氨酯涂料作为面漆,选择多种基体,通过简单的前处理后进行涂装。结果发现,涂层体系与基体结合良好,提高了涂层的耐腐蚀性能,添加稀土氧化物的环氧底漆技术适合于现场涂装产品维修应用。

稀土; 高压开关; 附着力; 耐蚀能力;涂装修复;环氧树脂涂料

引 言

目前户外涂装产品修护任务较大,在比较恶劣的环境中,一些涂装产品服役后,2~3年就需要重新涂刷维护。在户外涂装产品维修作业条件比较差,尤其是在现场维修,无法借助各类电动工具进行处理,只能进行手工处理,原始基材上的残留不能清除彻底,极大影响了涂层的防护效果。另外,基材种类较多,包括热镀锌、锈蚀热镀锌、锈蚀钢材和旧涂层表面等,且有些产品结构比较复杂,不利于采用统一的方法进行作业,所以维修生产效率十分低下。为提高膜层与基体结合力,研究人员研究了基体材料的表面状况与涂层附着力的关系,提出了提高涂层附着力的途径[1]。其中采用稀土元素对涂层底漆进行改性处理是最为有效的办法之一[2-5]。

本文针对不同的基材种类与表面状态,开发出高适应性涂装工艺,适合于各种表面状态与不同基材的现场维修,目的是降低维修劳动强度,提高涂层与基体的结合力,提高涂层的耐腐蚀性能,为生产提供借鉴。

1 涂装体系设计

目前涂装技术领域应用较多的底漆为环氧树脂涂料,具有优异的柔韧性、附着力及耐腐蚀性,生产中添加一定量的酚醛树脂可以对其改性,二者活性官能团发生交联反应,膜层具有环氧树脂附着力强、柔韧性大的优点、也具有酚醛树脂耐水性、耐有机溶剂和耐酸的优点。近年来,研究人员在环氧树脂基本配方基础上添加稀土元素,稀土元素是活性剂与催化剂,进一步提高涂料反应的活性,与树脂反应所得化合物键能极强,使涂层性能可以得到了进一步提高[2-6]。

综合考虑以上因素,涂层体系设计为:环氧树脂底漆+丙烯酸聚氨酯面漆。在环氧底漆中添加稀土氧化物Ce2O3对其进行改性处理,以提高涂层与基体的结合性能。

2 实验方法

2.1 实验材料

实验基材包括热镀锌板、锈蚀热镀锌板、锈蚀钢材和旧涂层基材,试片规格为100mm×70mm×1mm。

涂装体系为环氧树脂底漆+丙烯酸聚氨酯面漆。环氧树脂底漆采用Ce2O3进行改性,颗粒尺寸为10μm。

经过大量研究,在环氧树脂底漆添加Ce2O3后,Ce2O3质量分数对涂层的影响规律和涂层内部组织变化情况总结如表1。加入0.01%~0.04%Ce2O3时,耐蚀性能提高不很明显,涂层状况改变不大。加入0.05%~0.20%Ce2O3时,耐蚀性能提高明显提高,涂层的流平性等性能明显提高。加入0.20%~0.25%Ce2O3时,耐蚀性能基本稳定,涂层的流平性增加也不明显。故选择在环氧树脂底漆中加入0.05%~0.20%Ce2O3为宜。

表1 Ce2O3对涂层组织与性能的影响

2.2 工艺实验方案

前处理方案。首先清洗除去表面残留的油污,再采用手动或动力工具处理至St2级即可。底漆喷涂(空气喷出压力0.3~0.4MPa)喷涂两次,底漆涂层δ约为30μm,自然干燥2h。面漆喷涂:空气压力,喷出压力0.3~0.4MPa,喷涂两次,面漆涂层δ约为70~100μm,自然干燥。

2.3 性能检测

参考国家标准GB4956-2003采用DP-2100膜层测量仪测试厚度,每一类样品取3个,分别测试底漆与面漆。参考国家标准GB 5120-2006采用DeFelskoAT-A拉拔仪测试涂层结合力,每一种基材测试5个样品。参考国家标准GB 6739-2006采用QHQ-A铅笔硬度计测试涂层硬度,每一类样品取3个,并计算平均值[7]。

参考国家标准GB/T10125-2012采用JST-120盐雾腐蚀试验箱测试漆膜耐腐蚀性能,腐蚀溶液为5%NaCl溶液,pH 6.5~7.2,θ(35±2)℃,连续喷雾。涂层耐蚀试验观察周期24h,测量划线处的锈蚀宽度。

为了说明问题,实验采用未添加稀土氧化物的环氧树脂作为底漆,丙烯酸聚氨酯作为面漆的试片进行对比。

3 试验结果

3.1 涂层厚度测试

涂装后首先对涂层状态进行检查,样品涂层固化状态良好,涂层表面比较光滑,没有漆豆、橘皮、流挂等缺陷,表明涂装质量较好。测试涂层底漆厚度与涂装整体厚度,结果如表2所示。

表2 涂层厚度测试结果(μm)

由表2可知,试样底漆δ为32~35μm,总涂层δ为103~107μm,厚度保持在同一水平,以下性能测试结果具有说服力。

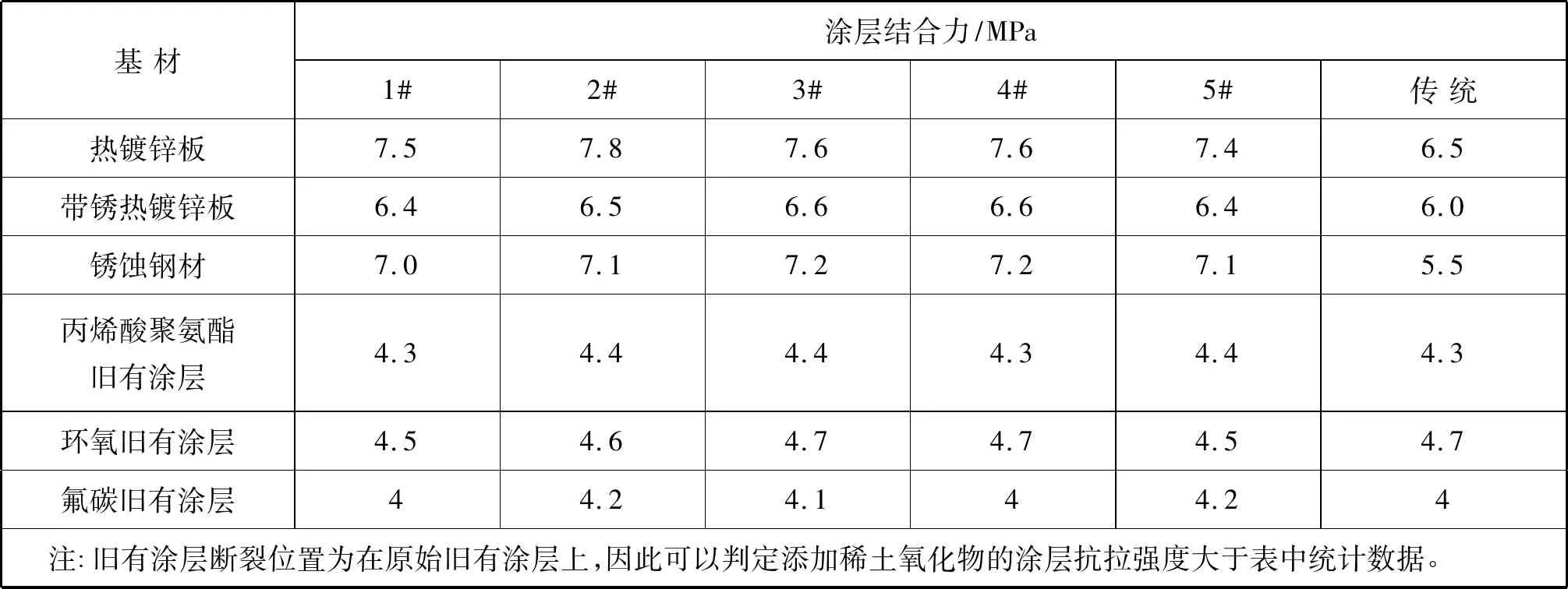

3.2 附着力测试

对各种基材涂层的附着力测试结果如表3所示。由表3可知,热镀锌的附着力为7.4~7.8MPa,带锈热镀锌的附着力为6.4~6.6MPa,锈蚀钢材的附着力为7.0~7.2MPa,丙烯酸旧涂层的附着力为4.3~4.4MPa,环氧旧涂层的附着力为4.5~4.7MPa,氟碳旧涂层的附着力为4.0~4.2MPa,没有添加稀土氧化物的传统涂装(环氧树脂底漆+丙烯酸聚氨酯面漆)附着力明显较小,添加稀土氧化物后,涂层与基材的结合力提升。这是因为稀土元素提高了涂料反应的活性,与树脂反应所得化合物键能极强,有助于涂层与基体结合性能的提高。后续测试选择带锈热镀锌基材制备的涂层进行。

表3 涂层结合力测试结果

3.3 性能测试

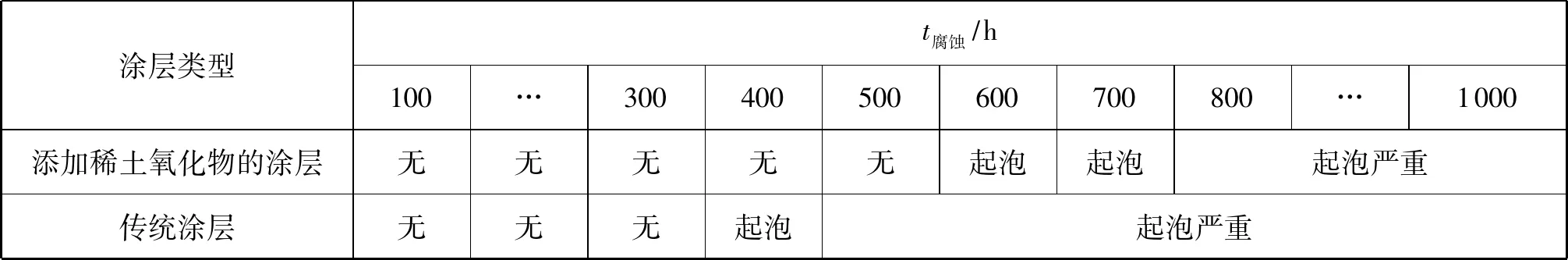

3.3.1 腐蚀试验

表4为带锈热镀锌基材涂装划格中性盐雾腐蚀试验统计结果。由表4可以看出,测试t为1000h。带锈热镀锌基材上涂覆添加稀土氧化物底漆后所得涂层,试验进行至500h,漆膜没有出现起泡、起皱或开裂行为,试验进行至600h,涂层开始出现轻微起泡、大于600h,起泡明显,至800h,漆膜起泡已经比较严重。同期进行试验的传统涂层,基材仍为带锈热镀锌板,试验进行至400h,漆膜开始出现起泡行为,进行至500h,起泡已经比较严重。

实际上漆膜起泡与其附着力有直接的关系,添加稀土氧化物后的涂层,由于稀土氧化物的存在,涂层活性比较高,且稀土具有一定的催化作用,与树脂反应后所得化合物键增强,因此涂层性能明显提高。添加稀土氧化物的涂层中性盐雾试验1000h后附着力约为6.2MPa,仍大于标准规定的5MPa。

盐雾腐蚀试验1000h后测试了漆膜单边锈蚀蔓延宽度,添加稀土氧化物的涂料所得涂层起泡宽度为1.09mm,传统的涂装漆膜起泡宽度为1.61mm,漆膜起泡宽度进一步证实了添加稀土氧化物能够提高漆膜与基体的结合性能。

表4 漆膜划线中性盐雾腐蚀试验结果

3.3.2 老化试验

老化试验完成测试1000h。添加稀土氧化物涂料的高适应性防腐涂装与传统的涂装膜层表面均无起泡、无剥落、无裂纹和无粉化现象,添加稀土氧化物的高适应性防腐涂层试验的3个样品漆膜有2片变色比较轻微,1片变色比较严重,拉拔仪测试得到漆膜附着力分别为5.4、5.3与5.4MPa。而同期试验得到的传统漆膜的老化变色比较严重,有2片变色比较明显,1片变色比较轻微,拉拔仪测试得到漆膜附着力分别为4.4、4.7与4.6MPa。测试结果如表5所示。由表5可以看出,添加稀土氧化物的涂层,由于涂层内部组织有所变化,涂层与基体结合状况明显改善,结合良好,反映在涂层性能上就表现为抗变色性能提高,涂层与基体的结合力提高。

表5 漆膜老化试验变色等级与附着力测试结果

3.3.3 漆膜硬度测试

漆膜硬度测试采用机械式铅笔硬度计进行测试,施加载荷为7.45N,试验结果以漆膜表面出现塑性变形为标记,漆膜上面出现永久压痕试验结束。添加稀土氧化物涂料所得涂层,漆膜硬度为3H,而传统涂装涂料所得漆膜的硬度为2H。添加稀土氧化物的漆膜硬度有所升高,这与添加少量的稀土氧化物有直接关系,添加稀土氧化物后,涂层内部、涂层与基体结合状况明显改善,硬度有所提高。

4 结 论

为提高漆膜与基体的结合力,采用稀土氧化物Ce2O3对环氧底漆进行了改性处理,Ce2O3质量分数为0.05%~0.20%,以改性的环氧树脂涂料为底漆,以丙烯酸聚氨酯涂料为面漆,在热镀锌板、带锈热镀锌板、锈蚀钢材、丙烯酸聚氨酯旧有涂层、环氧树脂旧有涂层和氟碳旧有涂层上制备了涂层,并测试了漆层的厚度、结合力、耐腐蚀和抗老化等性能。结果表明,漆层与基体结合性能大幅提高,最高可达7.8MPa,高于标准规定的5MPa,漆层抗老化性能均明显提高,老化试验后涂层与基体的结合强度仍达5.4MPa,说明本文配置底漆和涂料适合在现场维修作业中使用。

[1] 苏修梁,张欣宇.表面涂层与基体间的界面结合强度及其测定[J].电镀与环保,2004,24:6-11.

[2] 沈之荃.稀土催化剂在高分子合成中的开拓应用[J].高分子通报,2005,(4):1-12.

[3] 邰晓曦,皮丕辉,郑大锋,等.稀土在涂料中的应用研究[J].涂料工业,2009,(8):55-58.

[4] 刘元伟.纳米SiO2-稀土元素复合改性环氧树脂防腐蚀涂料的耐蚀性[J].腐蚀与防护,2015,(8):738-741.

[5] 陈佳.稀土防腐防污涂料的制备与性能研究[D].重庆:重庆大学,2015:23-24.

[6] 孙日圣,贺晓慧,吴琴芬,等.稀土元素对涂料催干性能的影响及其机理[J].稀土,2000,21(5):27-29.

[7] 覃奇贤,刘淑兰.镀层硬度的测定[J].电镀与精饰,2009,31(4):27-30.

Application of Ce2O3Modified Epoxy Paint in the Painting Repair of High Voltage Switch

LI BaoZeng1, YAO Yanfang2

(1.Pinggao Group Co.,Pingdingshan 467001,China; 2.Henan Pinggao Electric Co.Ltd.,Pingdingshan 467001,China)

In-situ repairing technology of anticorrosive coating for high voltage switchgear is experiencing rapid development recently,convenient operation has become the key of the repairing technology.Modification of the epoxy was conducted by adding rare earth oxide Ce2O3 into epoxy paint, acrylic polyurethane was used as the surface paint on different substrates, and painting process were carried out after simple pretreatment.The results showed that the coating system combined well with the substrates,the corrosion resistance was improved greatly.This revealed that rare earth oxide added epoxy painting technology was suitable to be applied in in-situ painting repair.

rare earth;high voltage switch;adhesive force;corrosion resistance;coating repair;epoxy resin coatings

2016-04-21

2016-06-27

TQ638

B

10.3969/j.issn.1001-3849.2016.11.008